- •Курсовий проект

- •6.1. Електронавантажувач

- •6.2. Електротягач ат-60

- •6.3. Щілинний ланцюговий конвеєр

- •7.1. Кран мостовий (кран-балка)

- •7.2. Підвісний ланцюговий конвеєр

- •7.2.1. Транспортування холстів з тіпальної машини до чесального відділу за допомогою підвісного ланцюгового конвеєра

- •7.2.2. Транспортування початків з пряжею від прядильних машин до складу пряжі за допомогою підвісного ланцюгового конвеєра

- •Завдання на курсовий проект (роботу) студентові

ХЕРСОНСЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

КАФЕДРА ЕКСПЕРТИЗИ, ТЕХНОЛОГІЇ І ДИЗАЙНУ ТЕКСТИЛЮ

Курсовий проект

з дисципліни «Підйомно-транспортні пристрої та засоби механізації»

на тему: «Розробка комплексної механізації вантажно-розвантажувальних, транспортних і складських робіт прядильного виробництва потужністю

55 000 прядильних веретен для виготовлення пряжі лінійною щільністю

14 текс»

Студента(ки) 4 курсу, групи 4П

напряму підготовки 6.051601 – «Технологія та дизайн текстильних матеріалів»

______________________________________

(прізвище та ініціали)

Керівник ______________________________

______________________________________

(посада, вчене звання, науковий ступінь, прізвище та ініціали)

Національна шкала _____________________

Кількість балів: _______Оцінка: ECTS ____

Члени комісії:

_____________ _______________________

(підпис) (прізвище та ініціали)

_____________ _______________________

(підпис) (прізвище та ініціали)

_____________ _______________________

(підпис) (прізвище та ініціали)

м. Херсон – 2014 рік

РЕФЕРАТ

Даний курсовий проект на тему : «Розробка комплексної механізації вантажно-розвантажувальних, транспортних і складських робіт прядильного виробництва потужністю 55 000 прядильних веретен для виготовлення пряжі лінійною щільністю 14 текс» складається з графічної частини та пояснювальної записки.

Графічна частина містить 2 листа формату А1:

розміщення технологічного обладнання;

акумуляторний тягач АТ-60.

Пояснювальна записка оформлена на листах формату А4, має 37 сторінок друкованого тексту, 10 таблиць, 1 рисунок, 39 формул, складається з 9 основних розділів.

ЗМІСТ

ВВДЕННЯ……………………………………………………………………………..4

РОЗДІЛ 1. Вибір технологічного плану прядіння………………………………......5

РОЗДІЛ 2. Вихідні дані для проектування…………………………………………..6

РОЗДІЛ 3. Визначення складу і розмірів вантажопотоків………………………...9

РОЗДІЛ 4. Вибір і обґрунтування обладнання і підйомно-транспортних

засобів по переходах прядильного виробництва…………………………………13

РОЗДІЛ 5. Визначення параметрів складів та їх обладнання……………...............16

РОЗДІЛ 6. Визначення основних параметрів і кількості

підлогового внутрішньо-фабричного транспорту………………………………….19

6.1. Електронавантажувач………………………………………………….19

6.1.1. Розвантаження паків бавовни із залізничних вагонів і подача їх на склад сировини………………………………………………………………….19

6.1.2. Транспортування паків бавовни зі складу до розпушувально-тіпального агрегату…………………………………………………………………...21

6.2. Електротягач……………………………………………………………22

6.3. Щілинний ланцюговий конвеєр……………………………………….25

РОЗДІЛ 7. Визначення основних параметрів і кількості підвісних видів внутрішньо-фабричного транспорту………………………………………………...26

7.1. Кран мостовий (кран-балка)……………………………………………26

7.2. Підвісний ланцюговий конвеєр………………………………………...28

7.2.1. Транспортування холстів з тіпальної машини до чесального відділу за допомогою підвісного ланцюгового конвеєра…………………………..28

7.2.2. Транспортування початків з пряжею від прядильних машин до складу пряжі за допомогою підвісного ланцюгового конвеєра……………………29

РОЗДІЛ 8. Характеристика малогабаритного акумуляторного тягача АТ-60…....31

РОЗДІЛ 9. Техніка безпеки при виконанні транспортних робіт…………………..33

ЗАКЛЮЧЕННЯ……………………………………………………………………….36

СПИСОК ЛІТЕРАТУРИ……………………………………………………………...37

ВВДЕННЯ

Продуктивність праці і загальна культура підприємства, в тому числі і бавовняно-прядильного, в більшості залежить від організації транспортних робіт та їх механізації та автоматизації.

В текстильній промисловості кількість транспортних робітників (вантажників, перевізників) складає 2/3 від загальної кількості допоміжних працівників. Звідси видно, що необхідно впровадження комплексної механізації та автоматизації всіх вантажно-розвантажних і транспортних операцій на бавовняно-прядильних фабриках.

Механізація підвищує продуктивність праці, забезпечує зниження собівартості випускаючої продукції та підвищує якість. Особлива необхідність механізації вантажно-розвантажних і транспортних робіт на прядильних фабриках визначається великою кількістю технологічних переходів; від вивантаження кіп бавовни з вагону до відправки готової пряжі в ткацьке виробництво приблизно 20 технологічних переходів.

Автоматизація технологічно-транспортних операцій виводить виробничий процес на більш високу ступінь організації, створює примусовий ритм виробництва з безперебійним забезпеченням всіх дільниць виробництва сировиною та напівфабрикатами. При цьому необхідно мати на увазі, що в багатьох випадках використання простих механізованих засобів перервної дії, наприклад акумуляторних електронавантажувачів з вилочним захватом, електровізків, кранів та інших більш дешевих механізмів, може бути більш цілеспрямованим та рентабельним.

Оптимізація маршрутів перевезення вантажів і транспортно-технологічних схем, введення технічно обґрунтованих норм часу на всі операції технологічного процесу переміщення вантажів є резервом підвищення продуктивності обладнання і праці і поліпшення загальної культури виробництва. Тому сучасний фахівець текстильної галузі повинен володіти методикою проектування транспортних технологій.

РОЗДІЛ 1. Вибір технологічного плану прядіння

План прядіння - це сукупність даних про параметри роботи обладнання на всіх переходах технологічного процесу виготовлення пряжі. В даній роботі використовується кардна система прядіння.

Обраний технологічний план прядіння повинен забезпечувати випуск пряжі високої якості з необхідними споживчими властивостями при найбільш ефективному протіканні технологічних процесів.

Волокниста

маса (бавовна)

Розрихлення,

тіпання, Змішування

на машинах МТМ

Чесання

(кардне) на

машинах ЧМ-50

Витягування і вирівнювання стрічки на І переході стрічкової машини Л2-50-1

|

Витягування і вирівнювання стрічки на ІІ переході стрічкової машини Л2-50-1

|

Поперед прядіння (приготування рівниці) на машинах Р-192-5

Прядіння

на машинах П-66-5М4

Кардна

пряжа

Рис. 1. Технологічний план прядіння

РОЗДІЛ 2. Вихідні дані для проектування

Проектування підйомно-транспортних систем прядильного виробництва ведеться на базі даних про об’єм переробки бавовни фабрикою і маси напівфабрикатів на пакуваннях, значення яких розраховані у курсовому проекті з дисципліни «Основи проектування текстильного виробництва».

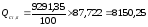

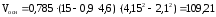

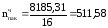

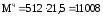

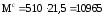

Маса бавовни у паках, яка потрапляє на центральний склад за добу, кг:

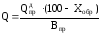

,

кг (2.1)

,

кг (2.1)

де Qдпр – добова виробітка пряжі, кг; (8110,08)

Хобр – кількість обратів, %; (2,86)

Впр – вихід пряжі із суміші, %. (84,79)

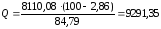

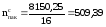

Добова виробітка пряжі:

,

кг (2.2)

,

кг (2.2)

де Qпр – годинна виробітка пряжі, кг; (506,88)

Чд – число робочих годин за добу (16 годин).

=

506,88

∙ 16 = 8110,08, кг

=

506,88

∙ 16 = 8110,08, кг

,

кг

,

кг

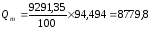

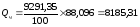

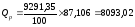

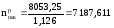

Маса бавовни з врахуванням відходів по всіх переходах прядильного виробництва, кг:

,

(2.3)

,

(2.3)

де W – відсоток виходу напівфабрикатів.

.

.

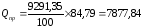

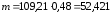

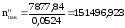

Маса пряжі на початку, який знятий з веретена:

,

(2.4)

,

(2.4)

де V - об’єм пряжі, см3;

- щільність намотування, г/см3. (0,48)

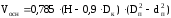

Об’єм визначається за формулою Обуха І. Г.:

,

(2.5)

,

(2.5)

де Н – підйом кільцевої планки, см; (15)

-

діаметр кільця, см; (4,6)

-

діаметр кільця, см; (4,6)

-

діаметр початка, см; (4,15)

-

діаметр початка, см; (4,15)

-

діаметр патрона, см. (2,1)

-

діаметр патрона, см. (2,1)

см3

см3

г

г

За даними розрахунків заповнюється табл. 1 і табл. 2.

Таблиця 1

Середньодобовий об’єм переробки бавовни

|

Технологічний процес |

Маса бавовни, яка поступає, кг |

Відходи, % |

Вихід напівфабри- кату, % |

Маса бавовни, яка виходить, кг |

|

Зберігання (склад) |

9291,35 |

0 |

100 |

9291,35 |

|

Тіпання |

9291,35 |

5,506 |

94,494 |

8779,80 |

|

Чесання |

8779,80 |

6,398 |

88,096 |

8185,31 |

|

Складання і витягування |

8185,31 |

0,374 |

87,722 |

8150,25 |

|

Скручування, намотування |

8150,25 |

0,616 |

87,106 |

8093,25 |

|

Прядіння |

8093,25 |

2,746 |

84,790 |

7877,84 |

Таблиця 2

Маса напівфабрикатів по переходах прядильного виробництва

|

Назва переходу |

Вид напівфабрикату |

Маса напівфабрикату, кг |

|

Тіпальний |

холст |

18 |

|

Чесальний |

чесальна стрічка |

16 |

|

Стрічковий |

стрічка |

16 |

|

Рівничний |

рівниця |

1,268 |

|

Прядильний |

пряжа |

0,0524 |

РОЗДІЛ 3. Визначення складу і розмірів вантажопотоків

Вантажопотік – це упорядкований і систематизований рух напівфабрикату по виробничих підрозділах прядильного виробництва або між ними.

Типові вантажопотоки прядильного виробництва представлені в табл. 3. Для встановлення їх основних параметрів використовуються дані табл. 1 і табл. 2.

Маса пакування з врахуванням ваги намотувальної тари, кг:

mпак = mнф + mтар , (3.1)

де mнф – маса напівфабрикату на пакуванні, кг;

mтар – маса одиниці намотувальної тари, кг.

=

18 + 3 = 21

=

18 + 3 = 21

=

16 + 5,5 = 21,5

=

16 + 5,5 = 21,5

=

16 + 5,5 = 21,5

=

16 + 5,5 = 21,5

=

1,268 + 0,135 = 1,403

=

1,268 + 0,135 = 1,403

=

0,0524 + 0,016 = 0,0684 .

=

0,0524 + 0,016 = 0,0684 .

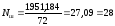

Кількість пакувань по всіх переходах згідно технологічного плану (приймається цілим більшим числом):

.

(3.2)

.

(3.2)

Приймаємо

47 паків бавовни

Приймаємо

47 паків бавовни

Приймаємо

488 тіпальних холстів

Приймаємо

488 тіпальних холстів

Приймаємо

512 тазів з чесальною стрічкою

Приймаємо

512 тазів з чесальною стрічкою

Приймаємо

510 тазів зі стрічкою

Приймаємо

510 тазів зі стрічкою

Приймаємо

7188 рівничних котушок

Приймаємо

7188 рівничних котушок

Приймаємо

151497 прядильних початків.

Приймаємо

151497 прядильних початків.

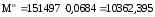

Загальна маса намотувальної тари з напівфабрикатом, кг:

М = nпак · mпак . (3.3)

Після кожного процесу переміщення напівфабрикатів між підрозділами прядильної фабрики необхідно враховувати зворотні рейси вантажопотоків з порожньою тарою.

Таблиця 3

|

Склад вантажопотоків |

Значення | ||||||||||||

|

Характе-ристика н/ф: сировина, лінійна щільність |

Характеристика пакувань |

Основний вантажопотік |

Повернення тари | ||||||||||

|

Добова потреба, кг

|

Вид паку-вання |

Вид намоту-вальної тари |

Маса н/ф у паку-ванні, кг |

Маса намоту-вальної тари, кг |

Маса н/ф і тари, кг |

Кіль-кість паку-вань, шт. |

Загальна маса н/ф і тари, кг |

Кіль-кість намо-тува-льної тари, шт. |

Маса намо-тува-льної тари, кг | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | ||

|

1. Розвантаження паків бавовни з вагонів і подача їх до складу |

бавовняне волокно |

9291,35 |

пак |

- |

200 |

- |

200 |

47 |

9400 |

- |

- | ||

|

2. Штабелювання паків бавовни у складі |

бавовняне волокно |

9291,35 |

пак |

- |

200 |

- |

200 |

47 |

9400 |

- |

- | ||

|

3. Транспортування паків зі складу до РТА |

бавовняне волокно |

9291,35 |

пак |

- |

200 |

- |

200 |

47 |

9400 |

- |

- | ||

|

4. Транспортування волокон до тіпального відділу |

бавовняне волокно |

9291,35 |

жмутки волокон |

- |

- |

- |

9291,35 |

- |

9291,35 |

- |

- | ||

|

5. Транспортування холстів з тіпального до чесального відділу |

360 Ктекс |

8779,80 |

холст |

качалка |

18 |

3 |

21 |

488 |

10248 |

- |

- | ||

|

6. Повернення намотувальної тари до тіпального відділу |

- |

- |

- |

качалка |

- |

3 |

- |

- |

- |

488 |

1464 | ||

|

7. Транспортування з чесального відділу до стрічкових машин (I, II перехід) |

3,3 Ктекс |

8185,31 |

чесаль-на стрічка |

таз |

16 |

5,5 |

21,5 |

512 |

11008 |

- |

- | ||

|

8. Повернення тари до чесального відділу |

- |

- |

- |

таз |

- |

5,5 |

- |

- |

- |

512 |

2816 | ||

|

15. Транспортування стрічки з II-го переходу стрічкових машин на рівничні машини |

3,3 Ктекс |

8150,25 |

стрічка |

таз |

16 |

5,5 |

21,5 |

510 |

9945 |

- |

- | ||

|

16. Повернення порожньої тари до стрічкових машин |

- |

- |

- |

таз |

- |

5,5 |

- |

- |

- |

510 |

2805 | ||

|

17. Транспортування рівниці до прядильних машин |

0,40 Ктекс |

8093,02 |

рівниця |

рівнична котушка |

1,268 |

0,135 |

1,403 |

7188 |

10091,952 |

- |

- | ||

|

18. Повернення тари до рівничних машин |

- |

- |

- |

рівнична котушка |

- |

0,135 |

- |

- |

- |

7188 |

970,38 | ||

|

19. Транспортування пряжі до складу |

14 текс |

7877,84 |

пряди-льний початок |

патрон |

0,0524 |

0,016 |

0,0684 |

151497 |

10362,395 |

- |

- | ||

РОЗДІЛ 4. Вибір і обґрунтування обладнання і підйомно-транспортних

засобів по переходах ткацького виробництва

В ході технологічного процесу на кожному переході формуються напівфабрикати у вигляді певного пакування (холст, таз зі стрічкою, котушка, початок з пряжею та ін.). Тому, враховуючи вид і розміри пакувань, їх вагу, кількість, довжину відстані, на яку слід перемістити продукцію, необхідно вибрати найбільш оптимальний вид транспортних засобів.

Розвантаження паків бавовни із залізничних вагонів і подача їх на центральний склад здійснюється за допомогою акумуляторних електронавантажувачів з вилочними захватами 4015М (табл. 10), та подальшим штабелюванням їх мостовим краном (кран-балкою) (табл. 8).

Паки бавовни транспортуються зі складу до розпушувально-тіпального агрегату акумуляторним електронавантажувачем з вилочними захватами 4015М (табл. 10)

Розпушена та очищена бавовна у вигляді жмутків за допомогою пневмотранспорту потрапляє на тіпальні машини.

Холст з тіпальних машин транспортується до чесального відділу за допомогою підвісного ланцюгового конвеєру типу ЛХ-12 у колисках (табл. 4).

Стрічка в тазах надходить з чесального відділу до стрічкових машин I-II-го переходу на візку-платформі (табл. 9) вручну.

До рівничних машин стрічка в тазах потрапляє на візках-платформах(табл.6) за допомогою щілинного конвеєру. Котушки з рівницею у ящиках-контейнерах (табл. 7) перевозяться на підлогових візках (табл. 9) за допомогою електротягачів АТ-60 (табл. 5) до прядильних машин.

На прядильних машинах пряжа намотується на патрони. Початки з пряжею у ящиках-контейнерах (табл.7) транспортуються за допомогою підвісного ланцюгового конвеєра на склад пряжі або у ткацький відділ.

Далі наводяться технічні характеристики обраних транспортних засобів, які представляються у вигляді таблиць .

Таблиця 4

Технічна характеристика колиски ЛХ-12

|

Параметри |

Числове значення |

|

Габаритні розміри транспортуючого холста, мм діаметр довжина Максимальна вага холста, кг Максимальна швидкість транспортування, м/хв Максимальний кут підйому або опускання траси транспортування, град Вага люльки, кг |

500 1050 20 15

20 16

|

Таблиця 5

Технічка характеристика акумуляторного електронавантажувача 4015М

|

Показники |

Числове значення 4015М |

|

Вантажність, кг Найбільша висота підйому вантажу, мм Найбільша висота навантажувача з піднятим вантажем, мм Висота при опущених вилах, мм Ширина, мм Загальна довжина з вилами, мм Найменший радіус повороту (зовнішній), мм Найменший просвіт над підлогою, мм Швидкість підйому вантажу, м/хв >> руху з вантажем, км/год >> >> без вантажу, км/год Вага без вантажу, кг Ємність акумуляторної батареї, а·год |

500 1800 2800 4500

2380 3380 5080 1495 1995 2895 904 2187 1192 100 10,0 9,0 10,0 1480 250 |

Таблиця 6

Технічна характеристика візка-платформи до підлогового щілинного конвеєра

|

Параметри |

Числове значення |

|

Вантажопідйомність візка, кг Вага візка, кг |

350 46-52 |

Таблиця 7

Технічна характеристика ящика-контейнера типу І для пряжі та рівниці

|

Параметри |

Числове значення |

|

Габарити ящика, мм: довжина ширина висота Об’єм

ящика,

Вага, кг Ємність ящика, в шт. пряжа рівниця |

1020 862 760 0,347 23

408 51 |

|

Таблиця 8

Технічна характеристика мостового крану

Таблиця 9 Технічна характеристика візка-платформи

|

РОЗДІЛ 5. Визначення параметрів складів та їх обладнання

Площа центрального складу визначається, виходячи з трьохмісячного запасу бавовни, а також розмірів та кількості штабелів, в які укладаються паки бавовни.

Для того, щоб не допустити змішування різних сортів (марок) бавовни, паки на складі складаються в штабелі повагонно. В штабелі паки складають по висоті у 6-8 рядів. Висота штабеля залежить від способу механізації, умов складування і зберігання, а також від висоти приміщення.

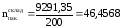

Розрахунок площі складу бавовни.

Трьохмісячний запас бавовни (загальна маса бавовни, яка зберігається на центральному складі):

,

кг (5.1)

,

кг (5.1)

де Q – добова витрата бавовни, розраховується за формулою (2.1), кг;

Ч2м – число робочих діб за 2 місяця.

Число робочих діб за 2 місяця:

,

(5.2)

,

(5.2)

де Чр – число робочих діб за рік. (252)

.

.

кг

.

кг

.

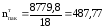

Кількість паків бавовни, яка зберігається на складі:

,

(5.3)

,

(5.3)

де mп – маса одного пака бавовни, кг. (200)

.

.

Кількість паків в одному штабелі:

,

(5.4)

,

(5.4)

де z – кількість паків в одному ряду штабеля; (12)

k – кількість рядів по висоті штабелю. (6)

паків

паків

Кількість штабелів бавовни на складі:

.

(5.5)

.

(5.5)

.

.

Площа, яку займає один штабель бавовни:

,

м2

(5.6)

,

м2

(5.6)

де - довжина пака бавовни, м; (0,97)

b – ширина пака бавовни, м; (0,735)

z - кількість паків в одному ряду штабеля.

,

м2

,

м2

Площа складу, яку займають всі штабелі:

,

м2.

(5.7)

,

м2.

(5.7)

,

м2

,

м2

Загальна площа складу:

,

м2

(5.8)

,

м2

(5.8)

де Sпрох – площа проходів між штабелями, (складає приблизно 480,32 м2 ).

Загальну площу складу визначаємо за планом виробництва, і вона складає:

Sc = 239,68 + 480,32 = 720 м2 .

РОЗДІЛ 6. Визначення основних параметрів і кількості

підлогового внутрішньо-фабричного транспорту

Підлогові транспортні засоби з довільною трасою руху отримали широке застосування на текстильних підприємствах.

Вантажопотік здійснюється за допомогою електронавантажувачів та електротягачів з використанням причіпних візків (для рівниці, пряжі та ін.).