SPR / Лекция_9

.pdf125

После доставки на установку VOD ковш устанавливают на стенд внутри вакуумной камеры. Подключают ковш к трубопроводу подачи аргона и при расходе газа 10 нм3/ч визуально контролируют наличие продувки. Укладывают рукава с огнеупорной массой поверх цапф и на верхний край ковша. Подвозят и опускают крышку вакуумной камеры, опускают брызгозащитный экран. При необходимости корректировки химического состава металла в ковш вводят ферросплавы, увеличивая расход аргона до 20 нм3/ч. Суммарная продолжи- тельность этих операций составляет 10 минут.

При расходе аргона 10 нм3/ч начинают откачку вакуумной камеры. После понижения давления до 33 кПа опускают кислородную фурму и, установив ее на высоте 1,4 м над поверхностью металла, начинают подачу кислорода. Одно- временно с продувкой продолжают откачку вакуумной камеры, постепенно увеличивая расход кислорода до 1700 нм3/ч. По ходу продувки происходит окисление кремния и начинает окисляться углерод. В результате образования СО и СО2 давление в камере увеличивается.

Впроцессе продувки контролируют давление в вакуумной камере, расхо- ды кислорода и аргона, состав и температуру отходящих газов. На основании данных о расходе кислорода и составе отходящих газов компьютер рассчиты- вает скорость окисления углерода, текущую концентрацию его в металле и время окончания продувки.

Взаключительном периоде продувки давление в камере начинает пони- жаться. При содержании углерода 0,05 – 0,07% продувку прекращают и подни- мают кислородную фурму. Время от начала откачки вакуумной камеры до пре- кращения продувки составляет 50 минут.

После прекращение подачи кислорода в течение 15 минут проводят за- ключительный период обезуглероживания, в ходе которого концентрация угле- рода понижается в результате взаимодействия с растворенным в металле ки- слородом. Для этого расход аргона увеличивают до 20 нм3/ч и продолжают от- качку вакуумной камеры, понижая давление до 130 Па.

После продувки кислородом ковшевой шлак содержит, % мас.: 20 – 25

126 CaO; 10 – 15 SiO2; ≈ 15 Al2O3; 25 – 35 Cr2O3; 8 – 10 MgO; ≈ 11 (FeO + MnO). С

целью восстановления хрома и получения подвижного высокоосновного шлака в ковш загружают FeSi, известь и плавиковый шпат, увеличивая расход аргона до 40 нм3/ч. После восстановления хрома ковшевой шлак имеет состав, % мас.:

≈ 48 CaO; 15 – 25 SiO2; 15 – 25 Al2O3; ≈ 3 Cr2O3; ≈ 7 MgO; ≈ 2 (FeO + MnO). При перемешивании с этим шлаком концентрация серы в металле понижается с 0,020 – 0,035 до 0,003 – 0,009%. Через 20 минут после ввода шлакообразующих камеру заполняют воздухом.

После заполнения камеры проводят отбор пробы металла для химическо- го анализа и замер температуры. Если металл перегрет, во время ожидания ре- зультатов анализа в ковш может быть добавлен мелкий легированный лом. По- сле получения данных о химическом составе металла вводят корректирующие присадки ферросплавов и проводят гомогенизацию расплава при расходе арго- на 30 нм3/ч. Суммарная продолжительность этих операций составляет 20 ми- нут.

Поднимают брызгозащитный экран, поднимают и убирают вакуумную крышку. Убирают рукава с огнеупорной массой с цапф ковша, поднимают ковш и отсоединяют трубопровод подачи аргона.

Общее время пребывания ковша на установке VOD составляет 123 мину- ты. Его можно сократить на 20 минут, если после восстановления шлака, де- сульфурации и заполнения камеры воздухом корректировку химического со- става и температуры металла проводить на УДМ. При использовании футеро- ванного брызгозащитного экрана время пребывания ковша на установке VOD увеличивается на 13 минут, которые требуются для установки экрана на ковш и снятия его при помощи крана.

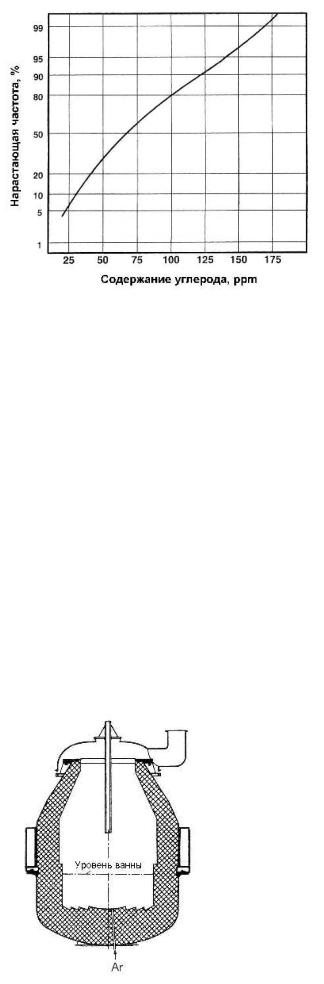

Содержание углерода в аустенитной нержавеющей стали с 18% Cr и 10% Ni не должно превышать 300 ppm. Производство ее описанным выше способом из полупродукта с исходным содержанием углерода 0,5 – 0,7% позволяет полу- чать сталь с содержанием углерода 25 – 175 ppm (рисунок 9.7).

На производство 1 т стали в процессе VOD расходуется 13 нм3 кислорода,

127

Рисунок 9.7 – Сведения о содержании углерода в аустенитной стали с 18% Cr и 10% Ni, полученной процессом

VOD

25 кг извести, 5 кг плавикового шпата, 12 кг FeSi (с учетом получения в метал- ле 0,2% Si), 0,3 нм3 аргона.

9.4 Новые способы рафинирования высоколегированного полупродукта

Разработан ряд способов рафинирования высоколегированного полупро- дукта, которые до настоящего времени не получили широкого распростране- ния.

Процесс VODC (Vacuum Oxygen Decarburization Converter) предусматри-

вает рафинирование металла в конвертере, рабочее пространство которого на- крывается вакуумной крышкой, имеющей патрубок для подключения к ваку- умным насосам (рисунок 9.8). Для продувки металла кислородом используется

Рисунок 9.8 – Схема процесса VODC

128

водоохлаждаемая фурма, одновременно через днище конвертера металл проду- вают аргоном.

Процесс MRP (Metal Raffination Process) предусматривает рафинирование металла в вакуумном конвертере подачей кислорода и аргона через центр дни- ща.

В процессе KCB-S (Krupp Combined Blowing Stainless) металл продувают смесью кислорода и аргона, которую подают сверху при помощи водоохлаж- даемой фурмы и через фурмы в боковой стенке конвертера (рисунок 9.9).

Рисунок 9.9 – Схема процесса KCB-S

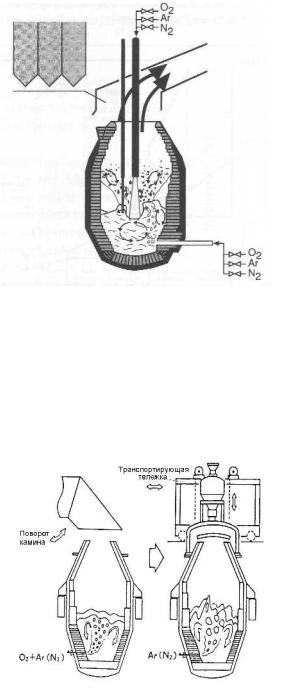

В процессе AOD-VCR (AOD-Vacuum Converter Refiner) рафинирование металла ведут в конвертере AOD. Процесс начинают при атмосферном давле- нии, а заключительный этап обезуглероживания проводят в вакууме (рисунок

9.10).

Рисунок 9.10 – Схема процесса AOD-VCR

129

Процесс TRIPLEX предусматривает продувку металла в кислородном конвертере до содержания углерода 0,3% и последующее рафинирование на ус- тановке VOD.

Фирмой «Ниппон Стил» (Япония) разработана технология производства высоколегированной стали на основе передельного чугуна. Она предусматри- вает: внепечное рафинирование чугуна от кремния, серы и фосфора; предвари- тельное обезуглероживание и расплавление FeCr в кислородном конвертере верхнего дутья; использование второго конвертера для восстановления Cr2O3; глубокое обезуглероживание на установке VOD с последующей доводкой по температуре и химическому составу на УДМ.