SPR / Лекция_1

.pdf

17

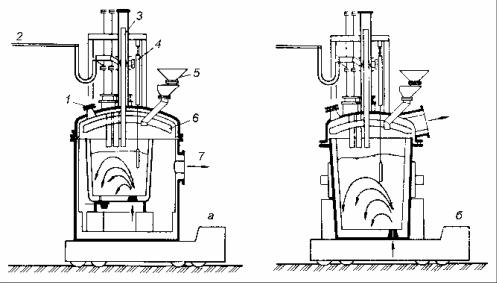

Первые промышленные установки для вакуумирования металла в камере

(рисунок 1.10) были введены в эксплуатацию в начале 50-х годов.

Рисунок 1.10– Схема процесса вакууми-

рования стали в камере:

1 – вакуумная камера; 2 – вакуумпровод к вакуумным насосам; 3 – крышка ваку-

умной камеры; 4 – бункер для ввода раскислителей и легирующих; 5 – уст-

ройство для отбора проб металла и за-

мера температуры; 6 – гляделка; 7 – за-

щитный экран; 8 – сталеразливочный ковш; 9 – подача аргона

В 50-х – 60-х годах широкому распространению порционного вакуумиро-

вания способствовали такие его преимущества, как отсутствие потребности в аргоне и наличие лишь одного погружаемого в металл патрубка, который мож-

но было расположить в стороне от стопорного устройства сталеразливочного ковша. Однако, со временем они потеряли свое значение по мере роста доступ-

ности аргона и перехода к использованию ковшей с шиберными затворами.

Кроме того, эффективная дегазация металла в камерах порционного вакууми-

рования достигалась только при обработке кипящей и полуспокойной стали. По мере ужесточения требований к содержанию серы в стали для повышения эф-

фективности десульфурации началось широкое использование раскисления стали алюминием. В этих условиях эффективная дегазация металла в камерах порционного вакуумирования достигалась только при подаче в патрубок арго-

на.

Поэтому из более чем 100 установок такого типа, построенных в 20 стра-

18

нах мира к 1984 г., к 2002 г. в эксплуатации оставалось лишь 11.

В настоящее время установки циркуляционного вакуумирования эксплуа-

тируются преимущественно в кислородно-конвертерных цехах. К их преиму-

ществам можно отнести прежде всего малую длительность обработки, а также высокое усвоение легирующих при подаче их в вакууме на свободную от шлака поверхность металла и отсутствие необходимости в большой высоте свободно-

го борта ковша, которая требуется при обработке металла в камере.

Вакуумирование металла в камерах обычно используется в электростале-

плавильных цехах.

Для производства стали с низким и ультранизким содержанием углерода установки вакуумирования были оснащены оборудованием для продувки ме-

талла кислородом в вакууме (процессы VD-OB, RH-KTB и др.). Это позволило использовать их также и для химического нагрева обрабатываемого металла.

Известны также способы вакуумирования стали в ковше с одновремен-

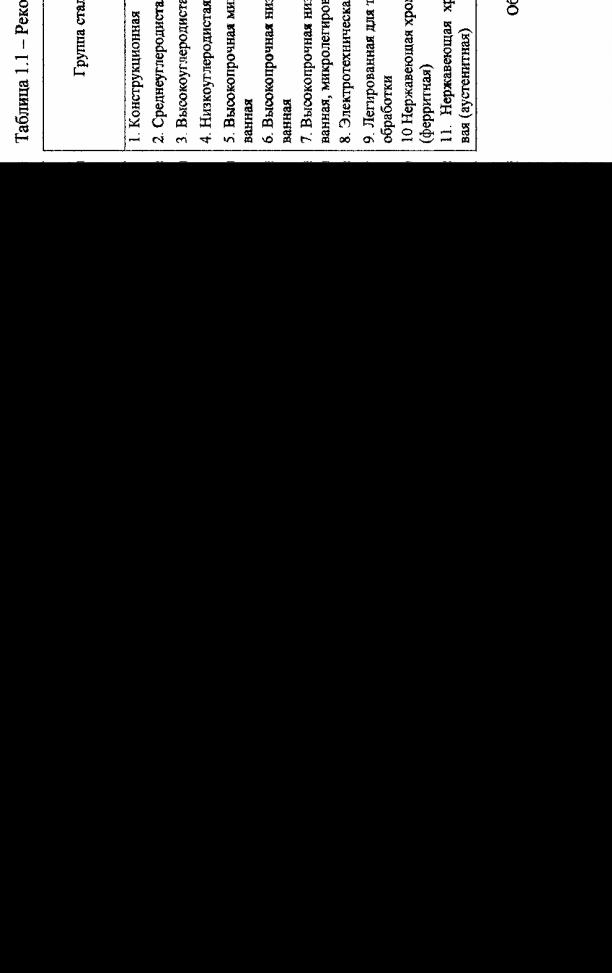

ным электродуговым нагревом. Примером может служить показанный на ри-

сунке 1.11 способ VAD.

1.3Организация производства стали различного назначения в современных сталеплавильных цехах

Современные способы внепечной обработки стали позволяют решать следующие задачи:

∙выравнивание химического состава и температуры стали в объеме ковша;

∙корректировка химического состава стали подачей ферросплавов в строго заданных количествах;

∙удаление водорода, азота и, если требуется, углерода;

∙десульфурация металла;

∙получение температуры направляемого на разливку металла на опти-

мальном уровне;

∙высокая чистота стали по оксидным и сульфидным включениям;

19

∙ получение металла с постоянными свойствами от плавки к плавке;

Рисунок 1.11 – Схемы установок VAD, размещенных на тележке:

а – размещение ковша в отдельной вакуумной камере; б – дегазация и нагрев металла непосредственно в сталеразливочном ковше; 1 – гляделка; 2 – подвод тока; 3 – графитовые электроды, установленные вакуумплотно; 4 - пробоотбор-

ник; 5 – бункер для подачи раскислителей и легирующих; 6 – защитный экран; 7 – вакуумпровод к вакуумному насосу

∙корректировка химического состава ковшевого шлака;

∙изменение состава и формы неметаллических включений в стали;

∙удаление примесей цветных металлов;

∙повышение производительности сталеплавильных агрегатов и улучшение технико-экономических показателей их работы.

В связи с этим в современных кислородно-конвертерных и электростале-

плавильных цехах в основных сталеплавильных агрегатах выплавляют базовый расплав (полупродукт), содержащий 0,04 – 0,08% углерода, необходимую кон-

центрацию фосфора и нагретый до заданной температуры. При этом необходи-

мое содержание цветных металлов обычно обеспечивается использованием в шихте металлизованного сырья и чугуна. Доводка базового расплава по хими-

ческому составу и температуре выполняется в ковше.

Основные рекомендации по организации производства стали различного

20

назначения представлены в таблице 1.1.

21