- •Тема № 1. «Механические свойства металлов и сплавов и методы их определения» Лекция 1

- •Статические испытания

- •Испытания на сжатие

- •Испытание на изгиб

- •Испытания на кручение

- •Лекция 2

- •Твердость

- •Динамические испытания

- •Тема № 2. «Атомно – кристаллическое строение металлов и сплавов. Элементы кристаллографии. Реальное строение металлов» Лекция 3

- •Элементы кристаллографии

- •Тема № 3. « Основные дефекты кристаллического строения – точечные и линейные, их влияние на свойства металлов» Лекция 4

- •Лекция 5

- •Движения дислокаций

- •Скольжение краевой дислокации

- •Переползание краевой дислокации

- •Особенности скольжения винтовой дислокации

- •Перемещение смешанной дислокации

- •Лекция 6

- •Взаимодействие дислокаций друг с другом и с точечными дефектами. Образование и размножение дислокаций.

- •Взаимодействие с точечными дефектами

- •Источники дислокаций

- •Тема № 4. «Основы пластической деформации. Механизм пластической деформации. Наклеп при пластической деформации». Лекция 7

- •Лекция 8 пластическая деформация поликристаллов

- •Лекция 9

- •Тема № 6. «Особенности горячей деформации металлов и сплавов». Лекция 10

- •Тема № 7. «Дефекты деформированной стали. Деформационное старение». Лекция 11

Источники дислокаций

Источники дислокаций в металле делят на две группы – связанные и несвязанные с пластической деформацией. Дислокации, в отличие от вакансий и межузельных атомов не являются термически равновесным дефектом, так как энергия образования дислокаций намного больше энергии формирования точечных дефектов.

Дислокации не могут зародиться вследствие теплового движения атомов. Они образуются в процессе кристаллизации и охлаждении металла (рисунок 33). В ходе кристаллизации металла на подложке из-за различия кристаллического строения металла и подложки возникают напряжения, которые могут релаксировать путём возникновения дислокаций на границе подложка – растущий кристалл. Такие дислокации называют структурными или дислокациями несоответствия. Повышение энергии при появлении дислокаций компенсируется уменьшением энергии упругой деформации сопряженных решёток металла и подложки.

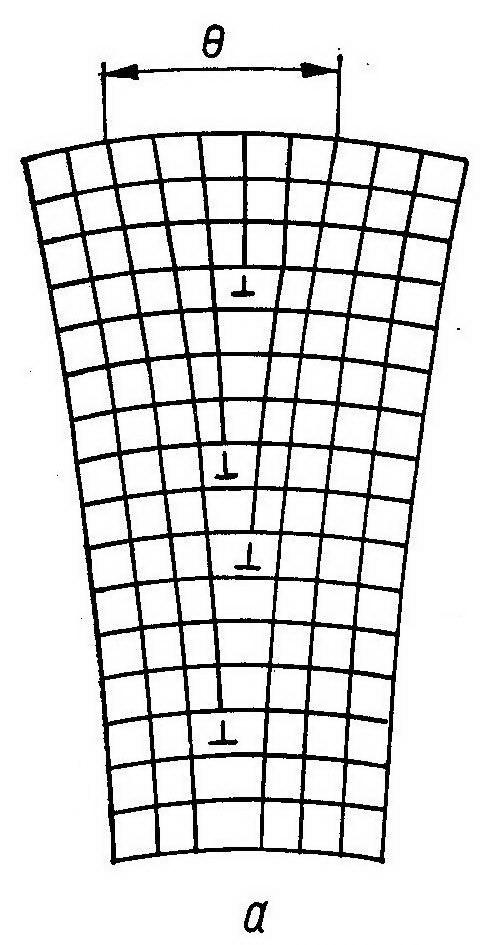

Кристалл состоит из субзёрен (блоков), слегка взаимно разориентированных. Когда слегка разориентированные части кристалла срастаются, вертикальные атомные плоскости в месте срастания обрываются и на границе между ними возникают дислокации (рис.33.а).

Рисунок 33 –Схема образования дислокаций на границе блоков (а) и в месте скопления вакансий (б)

Если образование зародышей кристаллов происходит гетерогенным путём, на поверхность подложек могут выходить винтовые дислокации, т.е. готовые ступеньки, которые как бы продолжаются в растущий кристалл.

При охлаждении закристаллизовавшегося металла резко уменьшается равновесная концентрация вакансий, избыточные вакансии конденсируются, в результате чего появляются вакансионные диски. Когда диаметр вакансионного диска превышает некоторую критическую величину, под действием сил межатомного притяжения диск захлопывается и образуются дислокации противоположных знаков (рис.33.б). Это явление называют захлопыванием вакансионного диска. Неравномерное распределение в кристалле атомов примесей приводит к искажению решётки и возникновению упругих напряжений.

На рисунок 34 показаны схемы дислокационных источников. Дислокация зарождается на неметаллических включениях. В процессе быстрого охлаждения на границе металл – включение возникают напряжения, обусловленные различием коэффициентов термического сжатия. Уменьшение напряжения происходит путём образования дислокаций несоответствия и испускания дислокаций поверхностью раздела. Вблизи включений количество вакансий повышено, поэтому очень вероятно захлопывание вакансионных дисков, которые взаимодействуют с дислокациями, образовавшимися у поверхности раздела и движутся от включения. Конфигурация источников дислокаций, которые называются источниками Бароина-Херринга, зависит от типа первоначальной дислокации (рис.34.а, б).

Рисунок 34 – Схема действия дислокационных источников Бардина – Херринга в случае краевой дислокации (а), дислокации смешенного типа (б) и источника дислокаций Франка – Рида (в – ж)

Механизм образования

дислокаций при деформировании был почти

одновременно предложен физиками Франком

и Ридом, поэтому источники дислокаций

получили название источников

Франка-Рида.

Дислокация DD расположена в полости скольжения,

совпадающей с плоскостью чертежа

(рис.34.в). В точках D

и D

расположена в полости скольжения,

совпадающей с плоскостью чертежа

(рис.34.в). В точках D

и D дислокация

закреплена. Под действием внешнего

напряжения τ она начинает выгибаться

(рис.34.г) и в какой-то момент принимает

форму полуокружности. Дальнейшее

расширение дислокационной петли в

плоскости скольжения может происходить

и при напряжениях меньшей величины.

Около точек D

и D

дислокация

закреплена. Под действием внешнего

напряжения τ она начинает выгибаться

(рис.34.г) и в какой-то момент принимает

форму полуокружности. Дальнейшее

расширение дислокационной петли в

плоскости скольжения может происходить

и при напряжениях меньшей величины.

Около точек D

и D дислокация

искривляется. Вертикальная стрелка

показывает, что верхний участок дислокации

движутся параллельно приложенному

направлению – это участок краевой

дислокации. Горизонтальные стрелки

обозначают участки винтовой дислокации

(рис.34.д). При таком закручивании наступает

момент, когда спиралевидные части

дислокации подходят друг к другу

(рис.34.е) и соприкасаются. В месте

соприкосновения встречаются участки

дислокации противоположного знака, они

взаимно уничтожаются, в результате чего

одна дислокация разделяется на две –

замкнутую петлю и внутренний отрезок

(рис.34.ж). Под действием напряжения τ

внешняя петля расширится соответственно

перемещению её отдельных участков,

имеющих различную ориентацию, а внутренний

отрезок дислокации будет выгибаться

вновь и повторит при перемещении цикл.

дислокация

искривляется. Вертикальная стрелка

показывает, что верхний участок дислокации

движутся параллельно приложенному

направлению – это участок краевой

дислокации. Горизонтальные стрелки

обозначают участки винтовой дислокации

(рис.34.д). При таком закручивании наступает

момент, когда спиралевидные части

дислокации подходят друг к другу

(рис.34.е) и соприкасаются. В месте

соприкосновения встречаются участки

дислокации противоположного знака, они

взаимно уничтожаются, в результате чего

одна дислокация разделяется на две –

замкнутую петлю и внутренний отрезок

(рис.34.ж). Под действием напряжения τ

внешняя петля расширится соответственно

перемещению её отдельных участков,

имеющих различную ориентацию, а внутренний

отрезок дислокации будет выгибаться

вновь и повторит при перемещении цикл.

Один источник Франка-Рида может генерировать сотни дислокаций. При испускании каждой дислокации одна часть кристалла смещается относительно другой на величину вектора Бюргерса. Источниками дислокаций являются поверхностные дефекты (внешние поверхности, границы зёрен и их тройные стыки, границы субзёрен и двойников).

Количество

дислокаций в кристаллах оценивается

плотностью дислокаций ρ![]() ,

под которой понимают суммарную

протяженность дислокационных линий в

1см

,

под которой понимают суммарную

протяженность дислокационных линий в

1см![]() .

Плотность дислокаций выражается в см

.

Плотность дислокаций выражается в см![]() ,

если длина дислокации измеряется в см.

В тщательно выращенных монокристаллах

ρ

,

если длина дислокации измеряется в см.

В тщательно выращенных монокристаллах

ρ![]()

![]() 10

10![]() -

10

-

10![]() см

см![]() ;

в хорошо отожженных монокристаллах

10

;

в хорошо отожженных монокристаллах

10![]() -10

-10![]() см

см![]() ;

в деформированном металле 10

;

в деформированном металле 10![]() -10

-10![]() см

см![]() .

.