- •Пермский государственный технический университет

- •Введение

- •1. Исходные данные для расчета

- •2. Предварительный расчет турбины

- •3. Расчет ступени охлаждаемой газовой турбины по среднему диаметру для выбранной проточной части

- •3.1. Выбор предварительно назначаемых величин и расчет геометрических параметров.

- •3.2. Определение в первом приближении основных параметров ступени.

- •3.3. Определение параметров потока на выходе из соплового аппарата.

- •3.4. Определение параметров в относительном движении на входе в рабочее колесо.

- •3.5. Параметры в относительном движении за рабочим колесом.

- •3.6. Параметры в абсолютном движении за ступенью.

- •3.7. Параметры ступени в целом.

- •4. Определение среднестатистических геометрических параметров.

- •5. Расчет среднестатистического значения потерь.

- •Формулы приближенного расчета термодинамических характеристик воздуха и продуктов сгорания керосина в воздухе

- •Некоторые результаты исследования эффективности охлаждения

- •Глава 2

- •2.1. Общая постановка задачи профилирования лопатки по высоте

- •Библиографический список

- •Содержание

4. Определение среднестатистических геометрических параметров.

В авиадвигателестроении

регулярно осуществляется обобщение

результатов научных исследований, а

также характеристик реально выполненных

и используемых на двигателях лопаток

турбомашин. На основании этих обобщений

создаются среднестатистические

эмпирические закономерности, представляемые

либо в виде графического материала,

либо в виде аппроксимационных

экспериментальных формул. Иногда

применяются теоретические формулы с

поправочными экспериментальными

коэффициентами.В

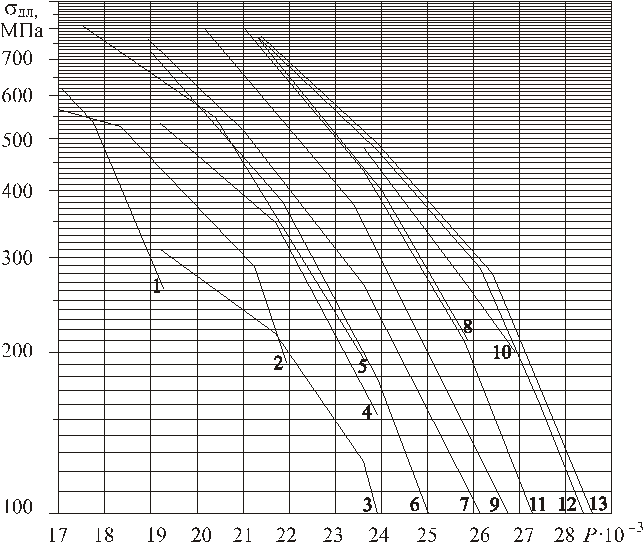

Рис. 3. Пределы

длительной прочности материалов: 1.

13Х12НВМФА (ЭИ961); 2. 4Х12Н8Г8МФБ (ЭИ481); 3.

4Х15Н7Г7Ф2МС (ЭИ388): 4. Х12Н20Т3Р (ЭИ696): 5. (ЭИ437БУ); 6.

ХН77ТЮР (ЭИ437Б); 7.

ХН70ВМТЮ (ЭИ617); 8. (ЭИ867); 9.

ХН70ВМТЮФ (ЭИ826); 10. ХН51ВМТЮКФР (ЭП220); 11.

ХН55ВМТФКЮ (ЭИ929); 12. ЖС6–КП; 13.

ЖС6–К.

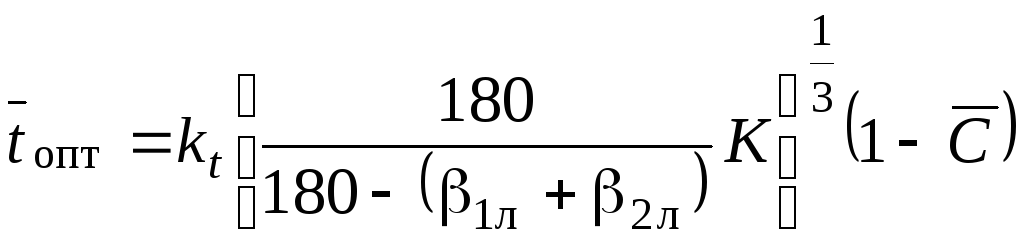

4.1. Лопаточный (конструктивный) угол на выходе из решетки:

при

сверхзвуковой

скорости истечения

![]() угол рассчитывается по приближенной

формуле, полученной из условия сохранения

расхода, град

угол рассчитывается по приближенной

формуле, полученной из условия сохранения

расхода, град

,

,

где

![]() – коэффициент потерь скорости в области

выходного косого среза межлопаточного

канала. При этом угол отставания потока

– коэффициент потерь скорости в области

выходного косого среза межлопаточного

канала. При этом угол отставания потока![]() должен быть положительным;

должен быть положительным;

при

дозвуковой

скорости истечения![]() сначала определяется угол отставания

потока по обобщающим экспериментальным

графикам. В предлагаемой методике можно

принять среднее значение угла отставания

потока =2О,

тогда

сначала определяется угол отставания

потока по обобщающим экспериментальным

графикам. В предлагаемой методике можно

принять среднее значение угла отставания

потока =2О,

тогда

![]() ;

;

при

звуковой

скорости истечения

![]() .

.

Для более точного определения угла отставания потока можно воспользоваться учебником [5] (рис. 5.11, стр. 201) или [2] (рис. 4.17).

4.2. Угол атаки рассчитывается по линейной зависимости от степени реактивности, град

![]() ,

,

где iа=5О – угол атаки для активной решетки (ср=0), iр= –3О – угол атаки для реактивной решетки при ср=max=0,5.

4.3.

Конструктивный угол на входе

![]() .

.

4.4. Угол установки профиля в решетке находим по среднестатистической зависимости [1], град:

![]() .

.

4.5. Относительная высота (удлинение по отношению к ширине решетки s):

сопловой лопатки hСА:

![]() ;

;

рабочей лопатки hРК:

![]() .

.

4.6.

Ширина решетки

![]() ,

вычисляется для сопловых и рабочих

лопаток по высоте лопатки на выходе из

решетки.

,

вычисляется для сопловых и рабочих

лопаток по высоте лопатки на выходе из

решетки.

4.7.

Хорда профиля

![]() .

.

4.8. Конфузорность межлопаточного канала (без учета изменения его высоты):

![]() .

.

4.9. Выбор относительной толщины профиля [1]:

для

охлаждаемых решеток

![]() ,

,

для

неохлаждаемых решеток

![]() (для соплового аппарата

(для соплового аппарата![]() ).

).

Вместо указанных выше среднестатистических значений можно вычислить [8] оптимальное значение максимальной толщины профиля:

![]() ,

,

где значение экспериментального коэффициента A = 0,8–1,0 для активных решеток,A = 1,0–1,1 для реактивных решеток.

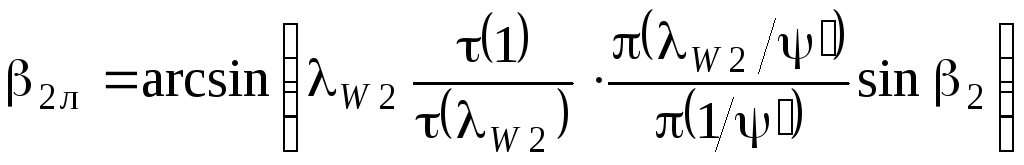

4.10. Оптимальный шаг решетки [1]:

,

,

где kt = 0,6 для рабочего колеса,kt = 0,45 для соплового аппарата. Данная формула является развитием формулы Дышлевского для оптимального шага, в которой предписывалось назначатьkt = 0,55. Больший шаг для рабочих колес объясняется желанием снизить контурную нагрузку на диск рабочего колеса, обеспечить возможность размещения лопаток на колесе с приемлемой прочностью выступов диска, уменьшить расход охлаждающего воздуха и затраты на изготовление лопаток. Меньший шаг сопловых лопаток позволяет увеличить жесткость сопловых аппаратов и, как следствие, более стабильные форму корпуса, радиального зазора в лабиринтных уплотнениях. Таким образом, оптимальный шаг, рассчитываемый по предлагаемой в данном пункте формуле, учитывает не только газодинамические аспекты, но и эксплуатационные, конструктивные, прочностные и технологические факторы.

Абсолютное

значение оптимального шага

![]() .

.

4.11. Определяется число лопаток в решетке:

![]() ,

,

где Dср– средний диаметр на выходе из решетки соплового аппарата или рабочего колеса. Рассчитанное число лопаток округляется до ближайшего целого числа, желательно простого.

4.12. Расчетный шаг решетки определяется по выбранному числу лопаток:

![]() .

.

4.13. Приняв в первом приближении лопаточный угол на выходе из решетки за эффективный, можно рассчитать размер минимального сечения межлопаточного канала:

![]() ,

,

соответственно для соплового аппарата и рабочего колеса.

4.14. Относительная

толщина выходной кромки

![]() может

быть определена согласно табл. 1:

может

быть определена согласно табл. 1:

Таблица 1

Среднестатистическая толщина выходной кромки

|

|

Сопловой аппарат |

Рабочее колесо |

|

1-я охлаждаемая ступень |

0,11 |

0,17 |

|

2-я охлаждаемая ступень |

0,07 |

0,1 |

|

Неохлаждаемые ступени |

0,055 |

0,07 |

При этом следует помнить, что данные значения могут быть увеличены в связи с необходимостью обеспечить прочность выходной кромки и возможность ее охлаждения, или выпуск охлаждающего воздуха. Обычно реальная толщина выходной кромки неохлаждаемой лопатки не должна быть меньше, чем 0,8–1,0 мм. Для охлаждаемых лопаток толщина должна быть не меньше 1,6–2 мм. Меньшие значения относятся к сопловым лопаткам. Дополнительные рекомендации по выбору толщины как выходной, так и входной кромок, можно найти в [6].