- •Пермский государственный технический университет

- •Введение

- •1. Исходные данные для расчета

- •2. Предварительный расчет турбины

- •3. Расчет ступени охлаждаемой газовой турбины по среднему диаметру для выбранной проточной части

- •3.1. Выбор предварительно назначаемых величин и расчет геометрических параметров.

- •3.2. Определение в первом приближении основных параметров ступени.

- •3.3. Определение параметров потока на выходе из соплового аппарата.

- •3.4. Определение параметров в относительном движении на входе в рабочее колесо.

- •3.5. Параметры в относительном движении за рабочим колесом.

- •3.6. Параметры в абсолютном движении за ступенью.

- •3.7. Параметры ступени в целом.

- •4. Определение среднестатистических геометрических параметров.

- •5. Расчет среднестатистического значения потерь.

- •Формулы приближенного расчета термодинамических характеристик воздуха и продуктов сгорания керосина в воздухе

- •Некоторые результаты исследования эффективности охлаждения

- •Глава 2

- •2.1. Общая постановка задачи профилирования лопатки по высоте

- •Библиографический список

- •Содержание

3.7. Параметры ступени в целом.

3.7.1. Степень понижения полного давления в ступени:

![]() .

.

3.7.2. Теплоперепад, срабатываемый в ступени, Дж/кг:

![]() ,

,

где

значение cp

принять соответствующим температуре

![]() .

.

Полученное значение теплоперепада в процессе итерационного уточнения должно совпасть со значением, определенным по треугольникам скоростей, Дж/кг:

![]() .

.

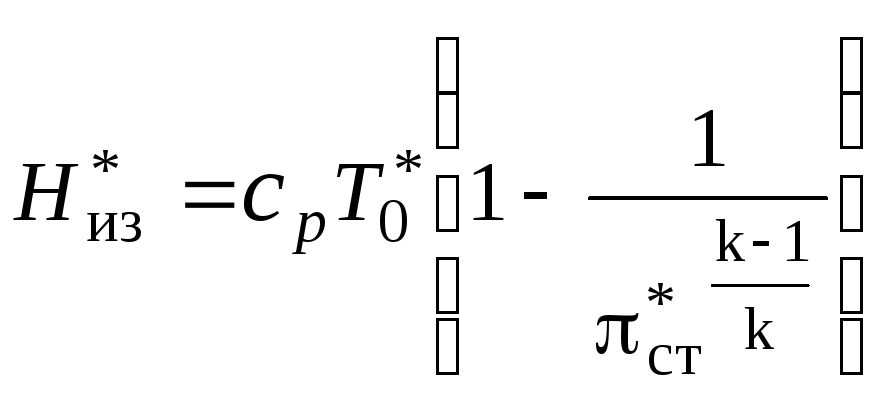

3.7.3. Изоэнтропический (располагаемый) теплоперепад на ступени, Дж/кг

,

,

где значение cp принять из п. 3.7.2.

3.7.4. Адиабатный КПД по параметрам торможения:

![]() .

.

После выполнения этих расчетов уточняются коэффициенты скорости в сопловом аппарате и рабочем колесе . Для этого можно воспользоваться графиками рис. 4.32 и рис. 4.45 [2], а также рис. 7.16 [8]. Для соплового аппарата в этом пункте угол 1 надо заменить углом 0 (2 на выходе из предыдущей ступени или 90 для первой ступени), а угол 2 – углом 1. Можно осуществить и более точный расчет суммарных потерь после выполнения профилирования лопаток и проектирования решеток профилей.

По

результатам расчета первого приближения

можно скорректировать потребные для

охлаждения расходы воздуха. Затем

выполняется расчет второго приближения

с использованием полученных в первом

приближении результатов (![]() ,

1,

2).

Расчет повторяем с п. 3.2.1. приведенной

выше методики.

,

1,

2).

Расчет повторяем с п. 3.2.1. приведенной

выше методики.

Итерации уточнения расчетов повторяются до тех пор, пока с заданной точностью не совпадут перевычисляемые параметры.

3.7.5. Оцениваем напряжения растяжения в корневом сечении рабочей лопатки, МН/м2

![]() ,

,

где – плотность материала лопатки (примерно 8000 кг/м3); =3,1415926536; n – частота вращения ротора, об/с; F2 – площадь диаметрального сечения на выходе из рабочего колеса; kф – коэффициент формы, учитывающий закон уменьшения площади профиля лопатки от втулки к периферии (для большинства современных лопаток примерно 0,48 – 0,54).

Для

линейного закона

![]() изменения площадей сечения лопатки по

ее длине коэффициент формы лопатки

вычисляется по формуле:

изменения площадей сечения лопатки по

ее длине коэффициент формы лопатки

вычисляется по формуле:

![]() ,

,

где

![]() – отношение площадей периферийного и

втулочного сечений.

– отношение площадей периферийного и

втулочного сечений.

Оцениваем суммарные напряжения с учетом напряжений изгиба

![]() ,

МН/м2,

,

МН/м2,

г

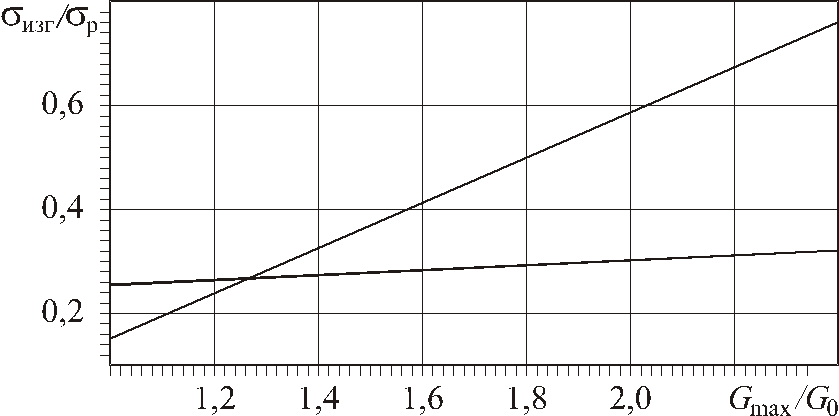

Рис. 2. Зависимость

относительных напряжений изгиба от

относительного максимального расхода

газа

![]() определяется по графику рис. 2. Пологая

кривая соответствует лопаткам без

бандажа, более наклонная лопаткам с

проволочным или полочным бандажом.

Отношение максимального эксплуатационного

расхода воздуха Gmax

к максимальному расчетному расходу G0

в стендовых условиях (скорость полета

равна нулю) можно принять равным единице

(проверка прочности в стендовых условиях).

определяется по графику рис. 2. Пологая

кривая соответствует лопаткам без

бандажа, более наклонная лопаткам с

проволочным или полочным бандажом.

Отношение максимального эксплуатационного

расхода воздуха Gmax

к максимальному расчетному расходу G0

в стендовых условиях (скорость полета

равна нулю) можно принять равным единице

(проверка прочности в стендовых условиях).

По

графикам рис. 3 для температуры рабочих

лопаток

![]() (для сопловых

(для сопловых![]() )

и цикла нагружения до разрушения

длительностьючас

находим предел длительной прочности

[]

и определяем

коэффициент запаса прочности лопатки

)

и цикла нагружения до разрушения

длительностьючас

находим предел длительной прочности

[]

и определяем

коэффициент запаса прочности лопатки

n= [] / .

Должно выполняться условие n > 2.2. Аргументом для входа в график является уровень нагружения P = Tл(lg +20), где Tл – температура лопатки, К. При температуре газа более 1000…1100 К необходимо ввести охлаждение: температура рабочих лопаток не должна превышать Tл = 950…1000 К, сопровых – не более 1100…1150 К.