- •Расчетно – пояснительная записка к курсовому проекту по технологии ад Тема: «Проект участка по изготовлению кронштейна»

- •Содержание

- •1. Введение.

- •2. Назначение детали и анализ ее технологичности.

- •3. Выбор типа производства.

- •4. Выбор заготовки и ее обоснование

- •5. Выбор баз.

- •6. Расчет припусков и межоперационных размеров.

- •7. Расчет режимов обработки расчетно-аналитическим методом и нормирование операций.

- •8. Проектирование приспособления.

- •9. Проектирование и расчет режущего инструмента

- •10. Проектирование измерительного инструмента

- •11. Расчет потребного количества оборудования и коэффициента загрузки. Разработка планировки участка.

- •Список использованной литературы

7. Расчет режимов обработки расчетно-аналитическим методом и нормирование операций.

7.1.Фрезерная

1) Исходные данные:

Фреза - трехсторонняя дисковая ( диаметр дисковой фрезы = 300 мм, ширина = 38 мм инструментальный материал – ВК8).

Глубина фрезерования -

![]()

Ширина фрезерования -

![]()

Обрабатываемый материал: коррозионностойкая, жаростойкая сталь 13Х11Н2В2МФ (ЭИ-961).

2) Определение рекомендуемой подачи на

зуб, Sz, мм/об [3, т1, с. 376]

[3, т1, с. 376]

![]() -

постоянная, характеризующая уровень

подачи

-

постоянная, характеризующая уровень

подачи

![]() - степени влияния размеров припуска и

инструмента на уровень подач

- степени влияния размеров припуска и

инструмента на уровень подач

![]() -

произведение формализованных поправочных

коэффициентов

-

произведение формализованных поправочных

коэффициентов

![]() -

произведение неформализованных

поправочных коэффициентов

-

произведение неформализованных

поправочных коэффициентов

![]() - степень влияния механических свойств

обрабатываемого материала, заданных

или НВ (твердость по Бринеллю), или

- степень влияния механических свойств

обрабатываемого материала, заданных

или НВ (твердость по Бринеллю), или![]() ( временным сопротивлением, МПа ), илиHRC(твердость по Роквеллу)

( временным сопротивлением, МПа ), илиHRC(твердость по Роквеллу)

![]() - соответствующие постоянные механических

свойств обрабатываемого материала

- соответствующие постоянные механических

свойств обрабатываемого материала

![]() - степень влияния закрепления инструмента

- степень влияния закрепления инструмента

![]() -

вылет фрезы, вылет оправки, диаметр

фрезы и диаметр оправки в зависимости

от схемы крепления инструмента

-

вылет фрезы, вылет оправки, диаметр

фрезы и диаметр оправки в зависимости

от схемы крепления инструмента

![]() -

постоянная схемы крепления фрез

-

постоянная схемы крепления фрез

![]() - степень влияния главного угла в плане

- степень влияния главного угла в плане![]() при обработке торцевыми фрезами

при обработке торцевыми фрезами

![]()

![]() -

поправочные коэффициенты на группу

обрабатываемого материала, марку

материала, марку материала инструмента,

схему фрезерования (только для торцовых

фрез), исполнение фрезы, форму обрабатываемой

поверхности и тип зуба фрезы)

-

поправочные коэффициенты на группу

обрабатываемого материала, марку

материала, марку материала инструмента,

схему фрезерования (только для торцовых

фрез), исполнение фрезы, форму обрабатываемой

поверхности и тип зуба фрезы)

Принимаем следующие коэффициенты:

![]() =170,

=170,![]()

НВ=295, СНВ=207,![]() =1,

=1,![]() =1,

=1,![]() =1,

=1,![]() =1,

=1,![]() =0,8,

=0,8,![]() =1.

=1.

![]() мм/зуб

мм/зуб

3) Назначение нормативного периода стойкости фрезы

Тн= 100 мин

4) Расчет скорости резания V мм/мин, частоты вращения шпинделя n, мин-1, минутной подачи Sн, мм/мин.

[3, т1, с.376]

[3, т1, с.376]

Т - период стойкости инструмента

D,Z- диаметр и число зубьев фрезы

![]() -

постоянная, характеризующая уровень

скорости резания

-

постоянная, характеризующая уровень

скорости резания

![]() -

показатели степени влияния элементов

режима резания и периода стойкости фрез

на скорость резания

-

показатели степени влияния элементов

режима резания и периода стойкости фрез

на скорость резания

![]()

![]() -

произведение формализованных поправочных

коэффициентов

-

произведение формализованных поправочных

коэффициентов

![]() -

произведение неформализованных

поправочных коэффициентов

-

произведение неформализованных

поправочных коэффициентов

![]() - степень влияния механических свойств

обрабатываемого материала, заданных

или НВ (твердость по Бринеллю), или

- степень влияния механических свойств

обрабатываемого материала, заданных

или НВ (твердость по Бринеллю), или![]() ( временным сопротивлением, МПа ), илиHRC(твердость по Роквеллу,)

( временным сопротивлением, МПа ), илиHRC(твердость по Роквеллу,)

![]() - соответствующие постоянные механических

свойств обрабатываемого материала

- соответствующие постоянные механических

свойств обрабатываемого материала

![]() - степень влияния схемы закрепления

инструмента

- степень влияния схемы закрепления

инструмента

![]() -

вылет фрезы, вылет оправки, диаметр

фрезы и диаметр оправки в зависимости

от схемы крепления инструмента

-

вылет фрезы, вылет оправки, диаметр

фрезы и диаметр оправки в зависимости

от схемы крепления инструмента

![]() -

постоянная схемы крепления фрез

-

постоянная схемы крепления фрез

![]() - степень влияния главного угла в плане

- степень влияния главного угла в плане![]() при обработке торцевыми фрезами.

при обработке торцевыми фрезами.

НВ=295; СНВ=207;![]() =1;

=1;![]() =0;

=0;![]() =0.

=0.

![]()

![]() -

поправочные коэффициенты на группу

обрабатываемого материала, марку

материала, марку материала инструмента,

состояние обрабатываемой поверхности,

исполнение фрезы, наличие охлаждения

при обработке и характер обработки.

-

поправочные коэффициенты на группу

обрабатываемого материала, марку

материала, марку материала инструмента,

состояние обрабатываемой поверхности,

исполнение фрезы, наличие охлаждения

при обработке и характер обработки.

![]() =1;

=1;

![]() =1;

=1;![]() =1;

=1;![]() =1;

=1;![]() =1;

=1;![]() =0,85.

=0,85.

![]() мм/мин

мм/мин

![]() мин-1

мин-1

Станок горизонтально-фрезерный 6Р82.

Согласно паспорту станка выбираем nф=100 мин-1.

Фактическая скорость резания:

![]() мм/мин

мм/мин

Расчет рекомендуемой минутной подачи Sн по принятому значению:

Sм= SzZnф=0,076324100=183,048 мм/мин

По

паспорту станка

![]() =200

мм/мин

=200

мм/мин

Уточнение подачи:

![]() мм/зуб

мм/зуб

5) Проверочный расчет по мощности резания.

Определение потребной мощности резания:

![]() , где [3, т1, с.384]

, где [3, т1, с.384]

![]() - постоянная, характеризующая мощность

резания

- постоянная, характеризующая мощность

резания

![]() - показатели степени влияния на мощность

диаметра фрезы и элементов режима

резания

- показатели степени влияния на мощность

диаметра фрезы и элементов режима

резания

![]() - формализованный поправочный коэффициент

влияния механических свойств

обрабатываемого материала

- формализованный поправочный коэффициент

влияния механических свойств

обрабатываемого материала

![]() - неформализованный поправочный

коэффициент на группу обрабатываемого

материала

- неформализованный поправочный

коэффициент на группу обрабатываемого

материала

![]() – степень влияния на мощность резания

механических свойств обрабатываемого

материала.

– степень влияния на мощность резания

механических свойств обрабатываемого

материала.

Из [3] принимаем следующие коэффициенты.

СN=3,5;qN=0,14;yN=0,72;xN=0,86;uN=1;zN=1.

НВ=295; CHB=250;![]() =2,5.

=2,5.

![]() =1

=1

N=3,5 10-53000,140,0830,727,50,863824(295/250)2,5=5,12 кВт

6). Расчет длины рабочего хода Lp.x., мм

Lp.x=lрез+ y

lрез=250 мм;

y=0,5D+(2…5)=0,5300+5=155 мм.

Lp.x= 250+155=405 мм.

7) Расчет основного времени t0, мин перехода

![]()

Кр- число рабочих ходов, Кр=1;

![]() мин

мин

8) Определение расхода фрез за 1000 ч основного времени:

Определение коэффициента времени резания:

![]()

Определение коэффициента изменения стойкости

Кт=1

Оценка расхода фрез за 1000 ч основного времени за один переход

![]() [3,

т1, с.408]

[3,

т1, с.408]

![]()

К’- число граней многогранной неперетачиваемой пластины;

Ку- коэффициент случайной убыли инструмента.

К’=1,14;

Ку=1,2.

![]()

![]()

9) Определение силы резания.

Главная составляющая силы резания при фрезеровании - окружная сила, Н.

[2,

т2, с.282]

[2,

т2, с.282]

где, n- частота вращения фрезы, об/мин

Z - число зубьев фрезы

![]()

Принимаем следующие коэффициенты для окружной силы резания

Cp=261; X=0,9;Y=0,8; u=1,1; q=1,1; w=0,1.

![]()

![]()

Составляющая, по которой рассчитывают оправку на изгиб:

![]() [2,

т2, с.290]

[2,

т2, с.290]

где Рy– радиальная составляющая силы резания.

![]() [2,

т2, с.292]

[2,

т2, с.292]

![]()

Крутящий момент от силы резания

![]() [2,

т2, с.290]

[2,

т2, с.290]

Мощность резания (эффективная), кВт

![]() кВт [2,

т2 , с.290]

кВт [2,

т2 , с.290]

10) Определение нормы времени.

Определение основного времени.

t0=2,03 мин.

Определение вспомогательного времени.

ТВ=tуст+tпер+tизм[4, с.150]

где tуст – вспомогательное время на установку и снятие детали;

tпер– вспомогательное время связанное с переходом;

tизм – вспомогательное время на контрольные измерения;

Значение величин входящих в формулу для определения вспомогательного времени ТВ берем по справочнику [5]

tуст=0,4 мин;tизм=0,1 мин

Изменить число оборотов – 0,1 мин;

Изменить величину подачу – 0,07 мин;

Время на проход – 0,7 мин;

tпер=0,1+0,07+0,7=0,87 мин.

ТВ=0,4+0,87+0,1=1,37 мин

Определение времени на обслуживание рабочего места, отдых и личные надобности.

На обслуживание рабочего места 4% от оперативного времени; аобс=4%

Отдых и личные надобности 5% от оперативного времени; аотл=5%

Определение нормы штучного времени.

![]() [4,

с.150]

[4,

с.150]

где ТОП– оперативное время;

![]() [4,

с.150]

[4,

с.150]

![]() мин.

мин.

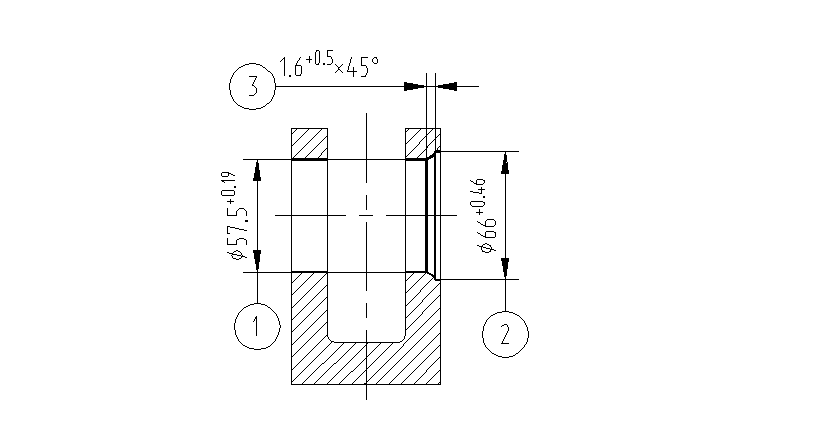

7.2. Расточная

Исходные данные для токарной операции:

Обработка ведется на станке 16К20Ф1

Заготовка – штамповка.

Геометрические параметры режущей части резца:

γ=16˚, α=8˚, γ1=0˚,f=0,2 мм,b=3,5 мм,R=6 мм,R1=0,5мм.

Операция выполняется в три перехода.

Первый переход:

Расточить отверстие до Ø57,5

Для обработки выбираем резец из твердого сплава паянный с пластинами из Т15К6, материал державки – сталь 45, сечение 25×25

Глубина резания 5 мм.

Рекомендуется подача для резцов оснащенных твердым сплавом, для глубины резания t=5 мм, сечения державки 25×25, диаметра Ø57,5

S=0,3-0,5мм/об. [6, с.62]

Принимаем S=0,3 мм/об.

Принимаем стойкость резца T= 60 мин.

![]() м/мин [6,

с.73]

м/мин [6,

с.73]

Принимаем С’V=430

![]() м/мин

м/мин

Находим потребное число оборотов шпинделя:

![]() мин-1

мин-1

По паспорту станка назначаем n=1000 мин-1

Фактическая скорость резания

![]() м/мин

м/мин

Определим силу резания.

Pz=Cp·V-0,15·S 0,75·t0.95н [6,c.73]

Cp=3750

Pz=3750·149,23-0,15·0,30,75·50.95=3309,9 н

Определим мощность затрачиваемую на резание.

![]() кВт.

кВт.

Второй переход:

Расточить отверстие от Ø57,5 до Ø60

Для обработки выбираем резец из твердого сплава паянный с пластинами из ВК8, материал державки – сталь 45, сечение 25×25

Глубина резания 4,25 мм.

Рекомендуется подача для резцов оснащенных твердым сплавом, для глубины резания t=4,25 мм, сечения державки 25×25, диаметра Ø60

S=0,29 мм/об.

Принимаем стойкость резца T= 60 мин.

![]() м/мин [6,

с.73]

м/мин [6,

с.73]

Принимаем

С’’’V=180;![]() =0,8

=0,8

![]() м/мин

м/мин

Находим потребное число оборотов шпинделя:

![]() мин-1

мин-1

По паспорту станка назначаем n=400 мин-1

Фактическая скорость резания

![]() м/мин

м/мин

Определим силу резания.

Pz=Cp·V-0,15·S 0,75·t0.95 н [6, c.73]

Cp=3750

Pz=3750·72,257-0,15·0,290,75·4,250.95=3082,96 н

Определим мощность затрачиваемую на резание.

![]() кВт.

кВт.

Третий переход:

Восстановить фаску размером 1,6×45º

Для обработки выбираем резец из твердого сплава паянный с пластинами из ВК8, материал державки – сталь 45, сечение 25×25

Глубина резания 1,6 мм.

Рекомендуется подача для резцов оснащенных твердым сплавом, для глубины резания t=4,25 мм, сечения державки 25×25, диаметра Ø60

S=0,3 мм/об.

Принимаем стойкость резца T= 60 мин.

![]() м/мин [6,

с.73]

м/мин [6,

с.73]

Принимаем

С’’’V=180;![]() =0,8

=0,8

![]() м/мин

м/мин

Находим потребное число оборотов шпинделя:

![]() мин-1

мин-1

По паспорту станка назначаем n=500 мин-1

Фактическая скорость резания

![]() м/мин

м/мин

Определим силу резания.

Pz=Cp·V-0,15·S 0,75·t0.95 н [6, c.73]

Cp=3750

Pz=3750·90,32-0,15·0,30,75·1,60.95=1208,98 н

Определим мощность затрачиваемую на резание.

![]() кВт.

кВт.

Определение нормы времени.

Определение основного времени.

![]() [4,

с.151]

[4,

с.151]

где L– расчетная длина обработки в направлении подачи;

![]() [4,

с.151]

[4,

с.151]

где l – длина обрабатываемой поверхности;

l1– величина врезания и перебега резца;

l2– дополнительная длина на взятие пробной стружки;

SM – минутная подача;

SM=S0·n[4, с.151]

где n– число оборотов шпинделя;

S0– подача на один оборот шпинделя;

i– число проходов;

![]() [4,

с.151]

[4,

с.151]

где h– припуск на обработку;

t– глубина резания.

Используя справочник [5], сведем данные по переходам в таблицу.

|

|

Первый переход |

Второй переход |

Третий переход |

|

l, мм |

37 |

3 |

1,6 |

|

l1, мм |

4 |

3 |

2 |

|

l2, мм |

5 |

5 |

5 |

|

S, мм/об. |

0,3 |

0,29 |

0,3 |

|

n, мин-1 |

1000 |

400 |

500 |

|

h, мм |

28,75 |

4,25 |

1,6 |

|

t, мм |

5 |

4,25 |

1,6 |

|

i |

6 |

1 |

1 |

|

t0, мин |

0,15 |

0,07 |

0,06 |

![]() мин.

мин.

Определение вспомогательного времени.

ТВ=tуст+tпер+tизм

где tуст – вспомогательное время на установку и снятие детали;tуст=0,3 мин

tпер– вспомогательное время связанное с переходом;

tизм – вспомогательное время на контрольные измерения;tизм=0,22 мин.

а) Первый переход

Изменить число оборотов – 0,1 мин;

Изменить величину подачу – 0,07 мин;

Время на проход – 0,36 мин;

tпер1=0,1+0,07+0,36·6=2,33 мин.

б) Второй переход

Изменить число оборотов – 0,1 мин;

Изменить величину подачу – 0,07 мин;

Сменить резец поворотом резцовой головки– 0,09 мин;

Время на проход – 0,24 мин;

tпер2=0,1+0,07+0,09+0,24=0,5 мин.

в) Третий переход

Изменить число оборотов – 0,1 мин;

Изменить величину подачу – 0,07 мин;

Сменить резец поворотом резцовой головки– 0,09 мин;

Время на проход – 0,12 мин;

tпер3=0,1+0,07+0,09+0,12=0,38 мин.

ТВ=0,3+2,33+0,5+0,38+0,22=3,73 мин

Определение времени на обслуживание рабочего места, отдых и личные надобности.

На обслуживание рабочего места 4% от оперативного времени; аабс=4%

Отдых и личные надобности 5% от оперативного времени; аотл=5%

Определение нормы штучного времени.

![]()

![]() мин.

мин.

7.3. Сверлильная

Исходные данные для сверлильной операции:

Обработка ведется на вертикально-сверлильном станке 2125.

Операция выполняется в два перехода.

Первый переход:

Просверлить отверстие D=Ø23,5 мм.

Материал сверла – быстрорежущая сталь Р6М5.

Выбираем максимально допустимую по прочности сверла подачу. Для сверла Ø23,5 мм выбираем подачу S=0,1…0,2 мм/об. [6, с. 91]

Принимаем S=0,2мм/об.

Т.к. сверло выполнено из материала Р6М5, то стойкость сверла принимаю Т=60 мин.

Скорость резания при сверлении определяем по формуле:

![]() [6,

с. 96]

[6,

с. 96]

KV=1;CV=1,04

![]() м/мин

м/мин

Находим потребное число оборотов шпинделя:

![]() мин-1

мин-1

По паспорту станка назначаем n=184 мин-1

Фактическая скорость резания

![]() м/мин

м/мин

Определим осевую силу резания.

P0=Cp·D·S 0,7[6,c.96]

Cp=1100

P0=1100·23,5·0,20,7=8,379 кн

Определим крутящий момент.

Мкр=CM·V0,15·D1,9·S0,8 [6, c.96]

CM =80

Мкр=80·13,5340,15·23,51,9·0,20,8=1,315·104н·см

Второй переход:

Развернуть отверстие D=Ø24 мм.

Выбираем максимально допустимую по прочности подачу.

S=0,2…0,4 мм/об.

Принимаем S=0,4мм/об.

Стойкость принимаю Т=60 мин.

Скорость резания определяем по формуле:

![]() [6,

с. 96]

[6,

с. 96]

KV=1;CV=1,04

![]() м/мин

м/мин

Находим потребное число оборотов шпинделя:

![]() мин-1

мин-1

По паспорту станка назначаем n=115 мин-1

Фактическая скорость резания

![]() м/мин

м/мин

Определим осевую силу резания.

P0=Cp·D·S 0,7 [6, c.96]

Cp=1100

P0=1100·24·0,4 0,7=13,9 кн

Определим крутящий момент.

Мкр=CM·V0,15·D1,9·S0,8[6,c.96]

CM=80

Мкр=80·8,6710,15·241,9·0,40,8=2,228·104н·см

Определение нормы времени.

![]() [4,

с.151]

[4,

с.151]

где L– расчетная длина обработки в направлении подачи;

![]() [4,

с.151]

[4,

с.151]

SM=S0·n[4, с.151]

S0– подача на один оборот шпинделя;

i– число проходов;

Сведем данные по переходам в таблицу.

|

|

Первый переход |

Второй переход |

|

l, мм |

23 |

23 |

|

l1, мм |

9,4 |

3 |

|

l2, мм |

0 |

0 |

|

S, мм/об. |

0,2 |

0,4 |

|

n, мин-1 |

184 |

115 |

|

i |

1 |

1 |

|

t0, мин |

0,88 |

0,57 |

![]() мин.

мин.

Определение вспомогательного времени.

ТВ=tуст+tпер+tизм

где tуст – вспомогательное время на установку и снятие детали;tуст=0,29 мин

tпер– вспомогательное время связанное с переходом;

tизм – вспомогательное время на контрольные измерения;tизм=0,12 мин.

а) Первый переход

Изменить число оборотов – 0,07 мин;

Изменить величину подачу – 0,06 мин;

Время на проход – 0,4 мин;

Установить сверло – 0,1 мин;

tпер1=0,07+0,06+0,4+0,1=0,63 мин.

б) Второй переход

Изменить число оборотов – 0,07 мин;

Изменить величину подачу – 0,06 мин;

Время на проход – 0,11 мин;

Установить развертку – 0,1 мин;

tпер2=0,07+0,06+0,11+0,1=0,34 мин.

ТВ=0,29+0,63+0,34+0,12=1,38 мин

Определение времени на обслуживание рабочего места, отдых и личные надобности.

На обслуживание рабочего места 3,5% от оперативного времени; аабс=3,5%

Отдых и личные надобности 4% от оперативного времени; аотл=4%

Определение нормы штучного времени.

![]()

![]() мин.

мин.

7.4. Слесарная

Исходные данные: дет. – кронштейн, операция – зачистка заусениц, притупление острых кромок.

Во время операции происходит зачистка заусениц и притуплении острых кромок.

Используемый инструмент – пневмомашина

В пневмомашине используется головка шлифовальная - ГК10Х2523А16НСТ1К.

Основные параметры пневмомашины:

Диаметр круга – 12 мм.

Обороты – 40000 об/мин.

Допустимая скорость резания – 25 м/с.

Мощность на шпинделе – 0,04 л/с.

Давление воздуха в сети 4…5 кгс/см2, расход масла 8…10 капель на 1 м3, потребного воздуха.

Абразивный инструмент для шлифовальных машин по формам и размерам должен соответствовать требованиям ГОСТ 2424-67, ГОСТ 2447-64, ГОСТ 8692-58, ГОСТ 4785-64, ГОСТ 10684-63.

Определение нормы времени

Tш-к=Σtопi·Kп-з, обс, отл·Kп·Kуд[4, с. 221]

где tопi – оперативное время на один элемент слесарно – сборочной операции;tопi=4мин;

Kп-з, обс, отл– коэффициент учитывающий время на подготовительно - заключительную работу, обслуживание рабочего места, отдых и личные надобности;

Kп-з, обс, отл=1,08;

КП– коэффициент, учитывающий размер партии;

КП=0,8;

Куд– коэффициент, учитывающий влияние степени удобства перехода;

Куд=1

Tш-к=4·1,08·0,8·1=3,456 мин.