Лёнька-60% / К диплому / Диплом по торцевому шлиф / Экономическая часть диплома

.doc7. Расчет эффективности от внедрения в технологический процесс обработки корпуса гидротолкателя российских шлифовальных кругов взамен шлифовальных кругов немецкого производства

Сводная таблица исходных данных

Таблица 1.

|

Наименование исходных данных |

Ед. изм. |

Обозн. |

Значение |

|

|

До внедрения |

После |

|||

|

1. Годовой выпуск продукции |

шт. |

B |

2400000 |

|

|

2. Норма времени |

мин. |

tшт. tосн. |

0,15 0,08 |

0,15 0,08 |

|

3. Тип оборудования |

- |

- |

Торцешлифовальный станок «Supfina» |

|

|

4. Стоимость единицы оборудования |

руб. |

Co |

30142000* |

|

|

5. Стоимость режущего инструмента |

руб. |

Сри |

13676* |

1239* |

|

6. Стойкость режущего инструмента |

мин. |

Тст. |

30000 |

50000 |

|

7. Стоимость технологической оснастки |

руб. |

Цпр |

50000* |

|

|

8. Суммарная мощность энергоустановок |

кВт |

Nу |

111 |

|

|

9. Стоимость электроэнергии

|

руб./ кВтч. |

Цэ |

1,17 |

1,17 |

|

10. Разряд оператора, работающего на оборудовании |

- |

|

4 |

4 |

|

11. Часовая тарифная ставка рабочих-станочников |

руб. |

Счас |

16,55* |

|

|

12. Период эксплуатации. |

год |

t |

5

|

5

|

*-стоимостные значения действительны на период января 2005 года.

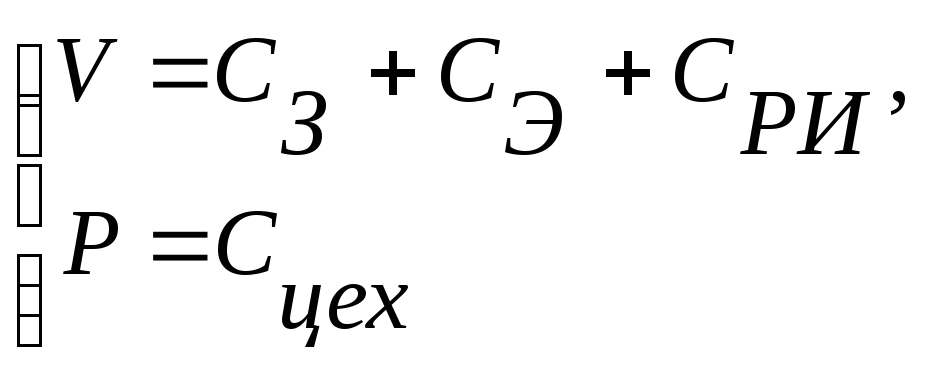

Технологическая себестоимость единичной операции может быть представлена в виде

![]() ;

;

![]()

где С - себестоимость годового объема производства деталей, руб./год;

![]() -переменные

(пропорциональные) затраты, руб./шт.;

-переменные

(пропорциональные) затраты, руб./шт.;

P - условно-постоянные (непропорциональные) затраты, рассчитываемые на год, руб.;

B - годовой выпуск деталей, шт.

Величина переменных затрат определяется на одну деталь или на деталеоперацию, а условно-постоянных расходов – на год.

При использовании специального оборудования затраты, входящие в технологическую себестоимость механической обработки будут следующими:

1. Расчет технологической себестоимости операции шлифования корпуса гидротолкателя германскими кругами

Себестоимость корпуса компенсатора определяется по формуле:

![]() ;

;

где С - себестоимость годового объема производства деталей, руб./год;

Сз - заработная плата рабочего-станочника с начислениями, руб.;

Сэ - затраты на силовую электроэнергию, руб.;

Сри - затраты на эксплуатацию режущего инструмента, руб.;

Сцех - общецеховые расходы, руб.

Заработная плата рабочим-станочникам с начислениями.

![]() ,

,

где Счас - часовая тарифная ставка рабочего-станочника соответствующего разряда, руб.;

tшт – суммарное штучное временя всех операций, мин;

Kдн - коэффициент, учитывающий дополнительные виды заработной платы и отчисления на социальное страхование. Kдн = 1,43;

Сз =![]() 141999

руб.

141999

руб.

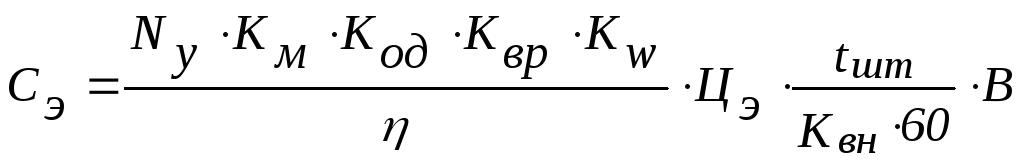

Затраты на силовую электроэнергию.

,

,

где Nу - суммарная установленная мощность электродвигателей станков, кВт;

Kм - средний коэффициент загрузки электродвигателя по мощности (Kм=0,8);

Kод - коэффициент одновременности работы электродвигателей станка (Kод=0,9);

Kw - коэффициент, учитывающий потери электроэнергии в сети (Kw=1,05);

- средний КПД для электродвигателей станка (=0,95);

Цэ - стоимость одного кВт-ч электроэнергии, руб.;

Kвр - средний коэффициент загрузки электродвигателей по времени,

![]()

где tосн - норма основного (машинного) времени на операцию обработки, мин.

![]() ;

;

Сэ=![]() 328650,4 руб.

328650,4 руб.

Затраты на эксплуатацию режущего инструмента.

![]()

где Sабр - первоначальная стоимость абразивного инструмента, руб.;

![]() - коэффициент

случайной убыли,

- коэффициент

случайной убыли,

![]()

![]() - стойкость

абразивного инструмента до полного

износа, мин.

- стойкость

абразивного инструмента до полного

износа, мин.

![]() 105031,68

руб.

105031,68

руб.

![]()

Общецеховые расходы.

![]() ,

,

где - процент от основной зарплаты основных рабочих, величина которого зависит от типа производства.

![]() = 347550 руб.

= 347550 руб.

Технологическая себестоимость.

Стех=Сцех+Сри+Сз+Сэ

Стех=34755+105031,68+141999+328650,4=923231,08 руб.

Производственная себестоимость.

С произв =С тех+Сз500%,

С произв. = 923231,08+1419995= 1633226,08 руб.

Внепроизводственные расходы.

Внепр.расходы = С произв3%,

Внепр.расходы =1633226,08 0,03 = 48996,8 руб.

Полная себестоимость.

С полн.= С произв+ Внепр.расходы

Сполн.= 1633226,08 +488996,8 = 1682222,88 руб.

2. Расчет технологической себестоимости операции шлифования корпуса гидротолкателя российскими кругами

Заработная плата станочникам.

![]() ,

,

Сз =![]() 141999

руб.

141999

руб.

Затраты на силовую электроэнергию.

![]() ,

,

Сэ=![]() 328650,4 руб

328650,4 руб

Затраты на эксплуатацию абразивного инструмента.

![]()

Сри

=

![]() =

5709,3 руб.

=

5709,3 руб.

Общецеховые расходы.

Сцех

= Счас![]() ,

,

![]() = 347550 руб.

= 347550 руб.

Технологическая себестоимость

Стех=Сцех+Сри+Сз+Сэ

С тех =347550+5709,3 +141999+328650,4 = 823908,7 руб.

Производственная себестоимость.

С произв =С тех+Сз 500%,

С произв = 823908,7+141999 5 = 1553903,7 руб.

Внепроизводственные расходы.

Внепр.расходы = С произв3%,

Внепр.расходы =1553903,7 0,03 = 46017,1 руб.

Полная себестоимость.

С полн.= С произв+ Внепр.расходы

Сполн.= 1553903,7 +46017,1 = 1579920,8 руб.

3. Годовая экономия от внедрения российских шлифовальных кругов

Эг=Сполн.(нем.)- Сполн.(рос.)

Эг=1682222,88 – 1579920,8=102302,08 руб.

Технико-экономические показатели.

Таблица 2

|

Виды затрат |

Условное обозначение |

Шлифование германскими кругами |

Шлифование российскими кругами |

||

|

1. |

Выпуск продукции, шт |

В |

2400000 |

||

|

2. |

Стоимость режущего инструмента, руб. |

Сри |

13676 |

1239 |

|

|

3. |

Стойкость режущего инструмента, мин. |

Тст. |

30000 |

50000 |

|

|

4. |

Зарплата станочника, руб. |

Сз |

141999 |

141999 |

|

|

5. |

Затраты на электроэнергию, руб. |

Сэ |

328650,4 |

328650,4 |

|

|

6. |

Затраты на эксплуатацию режущего инструмента, руб. |

Сри |

105031,68 |

5709,3 |

|

|

7. |

Общецеховые расходы, руб. |

Сцех |

347550 |

347550 |

|

|

Итого: |

923231,08 |

823908,7 |

|||

|

В том числе: а) Переменные (на одну деталь) б) Постоянные (на весь выпуск) |

P |

0,24

347550 |

0,19

347550 |

||

|

8. |

Технологическая себестоимость, руб. |

Стех |

923231,08 |

823908,7 |

|

|

9. |

Производственная себестоимость, руб. |

С произв |

1633226,08 |

1553903,7 |

|

|

10. |

Внепроизводственные расходы, руб. |

Внепр.расходы |

48996,8 |

46017,1 |

|

|

11. |

Полная себестоимость, руб. |

Сполн |

1682222,88 |

1579920,8 |

|

|

12. |

Годовая экономия, руб. |

Эг |

102302,08 |

||

Полученные результаты позволяют сделать вывод, что внедрение российского абразивного инструмента с экономической точки зрения наиболее целесообразно по сравнению с использованием немецкого абразивного инструмента. При внедрении российского инструмента в технологический процесс позволяет уменьшить затраты на эксплуатацию режущего инструмента, так как увеличилась стойкость инструмента.

В результате этого снижается себестоимость данной операции и в целом стоимость детали.