- •Расчет аппарата, нагруженного внутренним и наружным давлением Методические указания

- •Механике

- •1. Задачи курсового проектирования

- •2. Состав и содержание курсового проекта

- •2.1. Содержание и оформление расчетно-пояснительной записки

- •2.2. Содержание и оформление графической части

- •3. Расчет оболочек, нагруженных внутренним и наружным давлением

- •3.1. Выбор материала аппаратов.

- •3.2. Определение расчетных значений давлений, температур, допускаемых напряжений и модуля упругости применяемых материалов

- •3.3. Расчет элементов корпуса, нагруженного внутренним давлением

- •3.4. Расчет элементов корпуса, нагруженных наружным давлением

- •3.5. Фланцевые соединения

- •3.6. Расчет фланцевых болтов

- •3.7. Устройства для присоединения трубопроводов, осмотра и установки аппаратов

- •3.8. Опоры и лапы аппаратов

- •3.9. Перемешивающие устройства (мешалки)

- •4. Пример расчета вертикального аппарата, нагруженного внутренним и наружным давлением

- •4.1. Выбор материала для обечайки днища и крышки

- •4.2. Определение толщины стенки обечайки, днища, крышки из условия прочности при действии внутреннего давления.

- •4.3. Расчет элементов корпуса, находящихся под действием наружного давления, на устойчивость

- •4.5. Подбор лап вертикального аппарата

3.3. Расчет элементов корпуса, нагруженного внутренним давлением

Элементы сосудов согласно нормам /З/ при нагружении внутренним давлением рассчитывают по формулам, основанным на безмоментной теории оболочек и третьей гипотезе прочности. При этом вводят соответствующие ограничения по конструктивным параметрам сосуда. Одно из основных ограничений:

(3.6)

(3.6)

Здесь Д, S - соответственно расчетный диаметр и толщина стенки оболочки; С – прибавка к расчетной толщине стенки на коррозию.

Для рассматриваемых конструкций корпусов аппаратов условие (3.6) выполняется со значительным запасом и позволяет напряженное состояние в оболочках считать плоским:

,

,

,

,

где –

тангенциальное напряжение;

–

тангенциальное напряжение;

–

меридиональное напряжение;

–

меридиональное напряжение; –

нормальное (радиальное) напряжение.

–

нормальное (радиальное) напряжение.

Так

как для рассматриваемых оболочек

,

то условие прочности при наличии сварных

швов имеет вид

,

то условие прочности при наличии сварных

швов имеет вид

(3.7)

(3.7)

где

–

эквивалентное напряжение.

–

эквивалентное напряжение.

Таким образом, используя это условие прочности и известные зависимости для определения тангенциальных напряжений в оболочках различных типов можно для любой из них вычислить требуемую толщину.

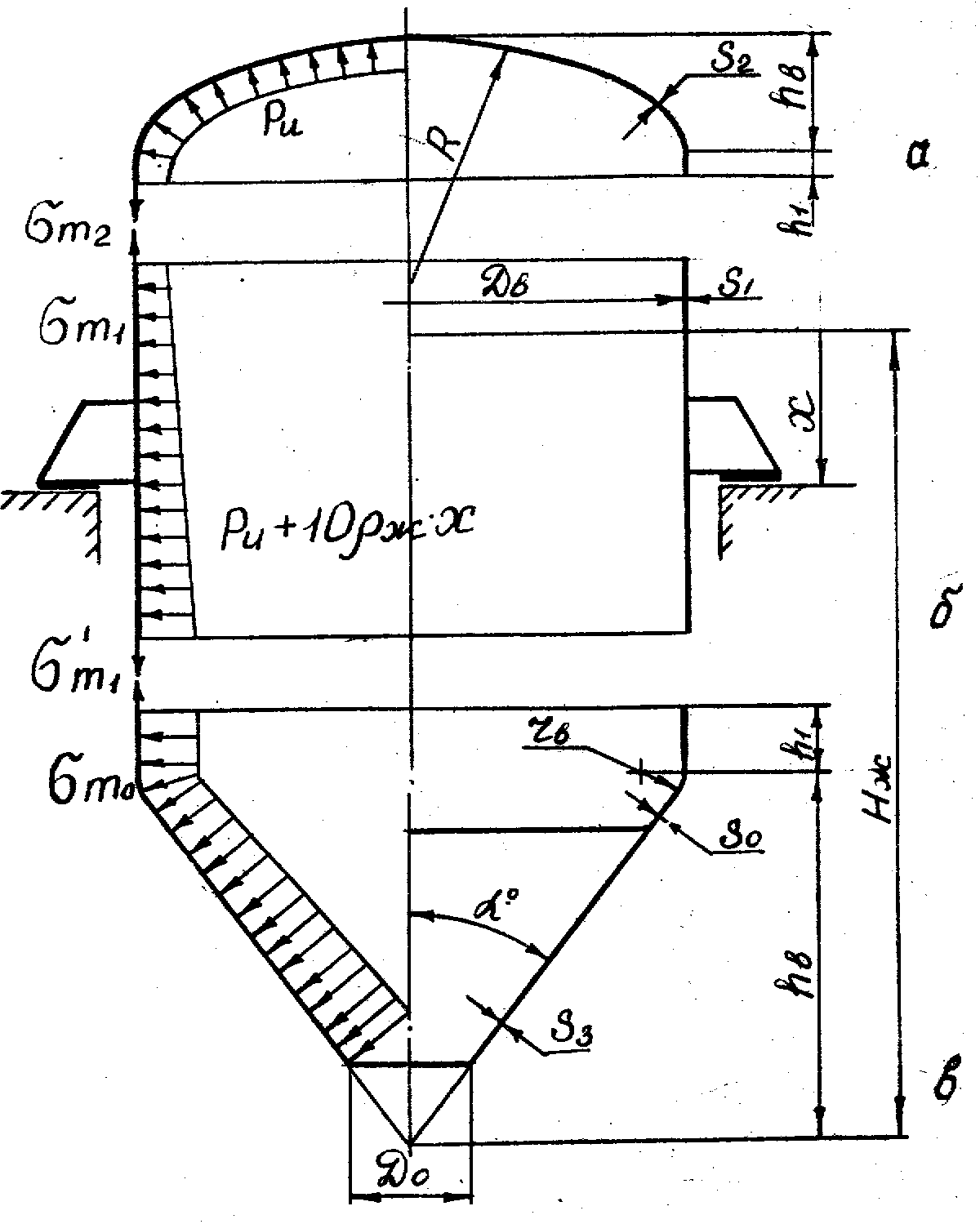

Расчетные схемы оболочек, составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 3.2.

Рис. 3.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата.

3.3.1. Толщина стенки обечайки

Рис. 3.3.Толщина обечайки.

Толщину стенки цилиндрической обечайки аппарата (рис.3.3) рассчитывают по формуле

(3.8)

(3.8)

где

S –

толщина стенки обечайки, м; Р

–

толщина стенки обечайки, м; Р –

давление в аппарате, Мпа,

–

давление в аппарате, Мпа,

–внутренний

диаметр аппарата, м;

–внутренний

диаметр аппарата, м;

–

нормальное допускаемое напряжение (

см. формулу (3.5)), Мпа ;

–

нормальное допускаемое напряжение (

см. формулу (3.5)), Мпа ; –

коэффициент прочности сварного

продольного шва, стыковой односторонний

шов при автоматической сварке

–

коэффициент прочности сварного

продольного шва, стыковой односторонний

шов при автоматической сварке =0,8,

при ручной

=0,8,

при ручной

= 0,7;

С

= 0,7;

С –

прибавка для компенсации коррозии

(см.

формулу (3.1)),

устанавливается с учетом скорости

коррозии и срока службы аппарата

(10-20

лет).

–

прибавка для компенсации коррозии

(см.

формулу (3.1)),

устанавливается с учетом скорости

коррозии и срока службы аппарата

(10-20

лет).

Формула (3.8) справедлива при соблюдении условия (3.6)

Толщину стенки принимают в соответствии с действующими стандартами на листовую сталь из ряда (мм): 3; 4; 5; 6; 7; 8; 9;10; 11; 12; 14; 16; 18; 20; 22; 25; 28; 30; 32; 36; 40.

В

аппаратах, работающих под давлением,

по правилам Гостехнадзора рекомендуется

применять сферические, эллиптические,

конические отбортованные днища и крышки.

Благодаря отбортовке (цилиндрический

участок h на рис. 3.2 длиной 25, 40 и 50 мм), сварной шов

при присоединении днища (крышки) к

обечайке выносится за пределы опасной

зоны и тем самым не нагружается

дополнительно на изгиб.

на рис. 3.2 длиной 25, 40 и 50 мм), сварной шов

при присоединении днища (крышки) к

обечайке выносится за пределы опасной

зоны и тем самым не нагружается

дополнительно на изгиб.

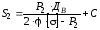

Для

эллиптической крышки (см. рис. 3.2,а) при

и

и толщина стенки определяется по формуле

толщина стенки определяется по формуле

,

(3.9)

,

(3.9)

где

–

расчетное давление для эллиптической

крышки, Па; R

–

радиус кривизны в вершине крышки, м,

–

расчетное давление для эллиптической

крышки, Па; R

–

радиус кривизны в вершине крышки, м, .

.

.

.

Для стандартных крышек (табл. 3 приложения)

,

,

Тогда толщина стенки крышки

(3.10)

(3.10)

Для эллиптического днища толщина стенки:

(3.11)

(3.11)

где

P – расчетное

давление для эллиптического днища, Па.

– расчетное

давление для эллиптического днища, Па.

Во

всех случаях толщина днища должна быть

не меньше толщины обечайки, рассчитанной

по формуле

(3.8),

при

.(Для

днищ,

изготовленных

из цельной заготовки,

.(Для

днищ,

изготовленных

из цельной заготовки,

).

).

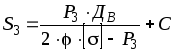

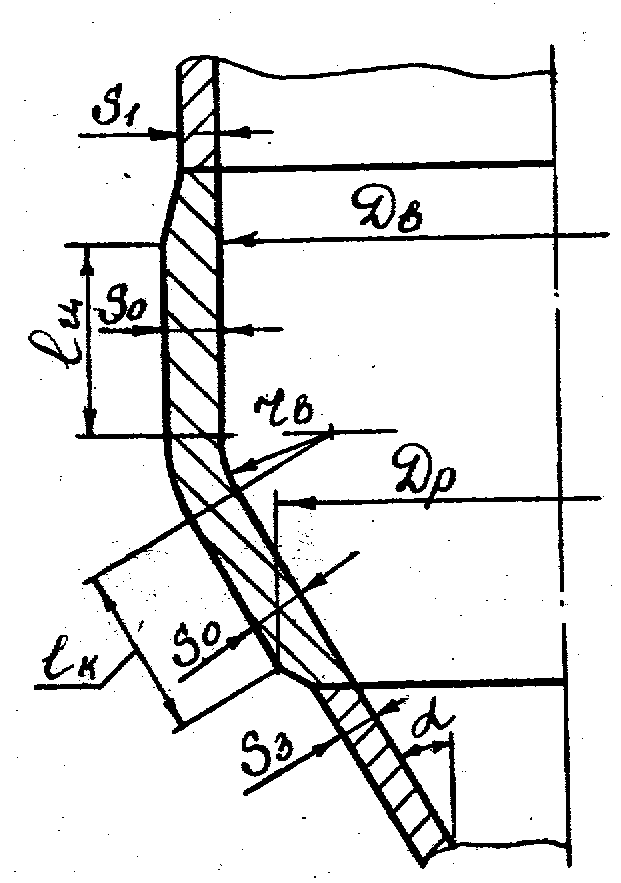

3.3.3. Толщина стенки конического днища.

Для аппаратов диаметром 273 – 3000 мм, работающих под давлением, рекомендуется применять конические отбортованные днища с углами при вершине 60° (ГОСТ 12619-78). Для аппаратов, подведомственных Госгортехнадзору, центральный угол при вершине конуса днища должен быть не более 45°. Днища могут быть изготовлены с толщиной стенки от 4 до 30 мм.

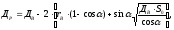

Для отбортованной части конического днища (цилиндрической) с тороидальным переходом толщина стенки (см. рис.3.2,б) определяется по формуле:

(3.12)

(3.12)

где

Y

-

коэффициент формы днища, зависит

от

угла

и отношения

и отношения ;

;

-тороидального

перехода, м; 2

-тороидального

перехода, м; 2 -

угол при вершине конического днища.

-

угол при вершине конического днища.

Для

стандартных днищ

( = 0,15

Дв) при

= 0,15

Дв) при

=

45°,

Y=

1,9, при

=

45°,

Y=

1,9, при

=

30°

Y=1,4.

=

30°

Y=1,4.

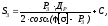

Для конической часта днища:

(3.13)

(3.13)

где

Д - расчетный диаметр конического

отбортованного днища (рис.3.4),

м.

- расчетный диаметр конического

отбортованного днища (рис.3.4),

м.

(3.14)

(3.14)

Здесь

-

коэффициент прочности продольного

сварного шва (см.расчет толщины стенки

обечайки).

-

коэффициент прочности продольного

сварного шва (см.расчет толщины стенки

обечайки).

Формулы (3.12), (3.13) применяют при условии:

Рис. 3.4 Переходная зона от конуса к цилиндру

Толщину

переходной зоны от конуса к цилиндру

(S )

принимают равной большему из значений,

полученных при расчете по формулам

(3.12),

(3.13).

Полученные размеры увязывают со

стандартными по табл.

6

приложения.

)

принимают равной большему из значений,

полученных при расчете по формулам

(3.12),

(3.13).

Полученные размеры увязывают со

стандартными по табл.

6

приложения.

Длину

цилиндрической части отбортованного

днища

можно определить по формуле:

можно определить по формуле:

.

.

Длина конической части днища ниже тороидального перехода: