- •Расчет аппарата, нагруженного внутренним и наружным давлением Методические указания

- •Механике

- •1. Задачи курсового проектирования

- •2. Состав и содержание курсового проекта

- •2.1. Содержание и оформление расчетно-пояснительной записки

- •2.2. Содержание и оформление графической части

- •3. Расчет оболочек, нагруженных внутренним и наружным давлением

- •3.1. Выбор материала аппаратов.

- •3.2. Определение расчетных значений давлений, температур, допускаемых напряжений и модуля упругости применяемых материалов

- •3.3. Расчет элементов корпуса, нагруженного внутренним давлением

- •3.4. Расчет элементов корпуса, нагруженных наружным давлением

- •3.5. Фланцевые соединения

- •3.6. Расчет фланцевых болтов

- •3.7. Устройства для присоединения трубопроводов, осмотра и установки аппаратов

- •3.8. Опоры и лапы аппаратов

- •3.9. Перемешивающие устройства (мешалки)

- •4. Пример расчета вертикального аппарата, нагруженного внутренним и наружным давлением

- •4.1. Выбор материала для обечайки днища и крышки

- •4.2. Определение толщины стенки обечайки, днища, крышки из условия прочности при действии внутреннего давления.

- •4.3. Расчет элементов корпуса, находящихся под действием наружного давления, на устойчивость

- •4.5. Подбор лап вертикального аппарата

4.2. Определение толщины стенки обечайки, днища, крышки из условия прочности при действии внутреннего давления.

4.2.1. Определение толщины стенки обечайки

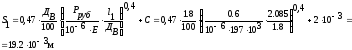

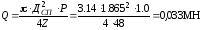

Толщина стенки обечайки определяется по формуле (3.8):

,

,

где Р 1- рабочее внутреннее давление в аппарате, МПа,

Р1 =Р+Р гидр ,

Р - давление в аппарате над свободной поверхностью жидкости, Р= 1,0 МПа;

Ргид р - гидростатическое давление рабочей жидкости (толуола),

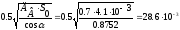

Ргидр

=![]() ,

,

здесь

-

плотность рабочей жидкости, для глицерина

-

плотность рабочей жидкости, для глицерина

=

872

кг/м3;

=

872

кг/м3;

-

расстояние от свободной поверхности

жидкости до нижней точки рассчитываемого

элемента, м. При заполнении на

0,75

высоты обечайки

-

расстояние от свободной поверхности

жидкости до нижней точки рассчитываемого

элемента, м. При заполнении на

0,75

высоты обечайки

м

м

МПа,

МПа,

При отношении гидростатического и рабочего давления меньше 5 % принимают

Толщина стенки цилиндрической обечайки аппарата

м

м

Принимаем по нормальному ряду 7мм.

4.2.2. Определение толщины стенки конического днища

Толщину стенки конического днища определяем вначале по напряжениям изгиба в тороидальном переходе по формуле (3.12):

,

,

где

Р3

-

давление на стенки днища, МПа. Из-за

незначительности величины гидростатического

давления P3=P1.

Для

стандартных конических днищ с

Коэффициент

прочности кольцевого шва

принимается

равным

1,0

при условии, что расстояние между

кольцевым швом и началом дуги перехода

не меньше

принимается

равным

1,0

при условии, что расстояние между

кольцевым швом и началом дуги перехода

не меньше

.

Если это расстояниеh1

меньше

указанной величины, то для стыкового

кольцевого шва, свариваемого с одной

стороны

.

Если это расстояниеh1

меньше

указанной величины, то для стыкового

кольцевого шва, свариваемого с одной

стороны

;

для стыкового шва с подваркой со стороны

вершины

;

для стыкового шва с подваркой со стороны

вершины

.

.

м

м

Проверяем условие

м.

м.

Так

как полученное значение h1

больше 50 мм (см табл. 6 приложения), то

принимаем

,

тогда толщина стенки

,

тогда толщина стенки

м

м

Принимаем

мм.

мм.

Толщина стенки конической части днища определяется по формуле (3.13):

,

,

где ДР - расчетный диаметр конического отбортованного днища,

(см.

рис. 3.4),

(см.

рис. 3.4),

(см.

расчет толщины стенки обечайки).

(см.

расчет толщины стенки обечайки).

Для окончательного исполнения принимаем

S1=12 мм, S0=16 мм, S3=12 мм

Длина цилиндрической части отбортованного конического днища

Длина конической части днища ниже тороидального перехода

4.2.3. Определение толщины стенки стандартной эллиптической крышки

Толщина стенки эллиптической крышки определяется по формуле (3.10):

где

– давление на крышку, МПа;

– давление на крышку, МПа;

(гидростатическое давление отсутствует).

(гидростатическое давление отсутствует).

Принимаем

(см. таблицу 5 приложения).

(см. таблицу 5 приложения).

4.3. Расчет элементов корпуса, находящихся под действием наружного давления, на устойчивость

Конструкция рубашки такова, что под действием наружного давления РРУБ находятся обечайка и днище. Эти элементы аппарата и рассчитываем на устойчивость.

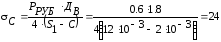

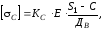

4.3.1. Расчет обечайки

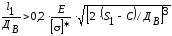

Исполнительная толщина цилиндрической обечайки должна удовлетворять условию устойчивости (3.I5):

где

напряжение от сжимаемой осевой нагрузки

напряжение от сжимаемой осевой нагрузки

МПа

МПа

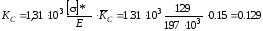

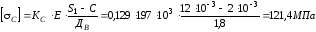

Допускаемое напряжение сжатия определяется по формуле (3.17):

где

коэффициент

определяют по формуле:

определяют по формуле:

Параметр

=0,15 (зависит

от

=0,15 (зависит

от

), [

), [ ]*=

129

МПа при t

=

200°С (см. табл.

2

приложения).

]*=

129

МПа при t

=

200°С (см. табл.

2

приложения).

Для

легированной стали при

t

=

200°С коэффициент продольной деформации

(см. табл.

3.1)

,

,

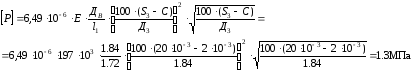

Допустимое боковое давление обечайки определяется по формуле (3.19):

при соблюдении условия

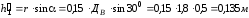

где l1- расчетная длина цилиндрической обечайки с коническим отбортованным днищем, рис.3.6,

м,

м,

м

(см. табл.6 приложения),

м

(см. табл.6 приложения),

,

,

.

.

Проверяем условие

,

,

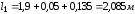

Поскольку условие соблюдается, определяем допускаемое давление по формуле:

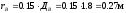

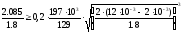

Проверяем условие устойчивости обечайки

![]()

Условие устойчивости не соблюдается, поэтому исполнительную толщину обечайки определяем из условия устойчивости по формуле (3.22):

Окончательно принимаем S1= 20 мм (см. табл. 6 приложения), S3 = 20 мм.

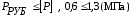

4.3.2. Расчет конического днища

Исполнительную толщину конического днища проверяют на устойчивость при действии наружного давления по формуле (3.26):

,

,

где [Р] - допускаемое наружное давление, определяемое по формуле (3.I9):

где l3 - расчетная длина конического днища,

где Д0 - диаметр отверстия в днище, Д0 = 80 мм (по заданию), тогда

Диаметр конического днища

Проверяем условие

Условие устойчивости для конического днища с толщиной стенки S3=20мм соблюдается.

Окончательные размеры элементов корпуса: S1=20мм;S2=10мм; S3=20мм; S0=24 мм.

4.4 Подбор фланцев, прокладок и расчет фланцевых болтов

Подбираем приварные фланцы для крепления крышки к обечайке аппарата (см. рис.3.7) по следующим данным: давление в аппарате 1,0МПа; температура стенок аппарата t = 200°С; внутренний диаметр аппарата ДВ =180мм; толщина стенок обечайки S1 и крышки S2 равна, соответственно, 20 и 10 мм.

В аппаратe находится среда, не обладающая взрыво-, пожароonacнocтью и токсичностью.

По OCT 26-427-79 (см.табл. 8 приложения) подбираем фланцы, приваренные стыковыми швами с уплотнительной поверхностью, выступ - впадина.

Для фланцев выбираем материал сталь Х18Н10Т, для шпилек -сталь 4Х12Н8МФБ, для гаек – X18Н10T.

Наибольшее

рабочее давление

в

аппарате. (тип А) при выбранных материалах

и температуре до

200 0C

равно

1,4

МПа при условном давлении

в

аппарате. (тип А) при выбранных материалах

и температуре до

200 0C

равно

1,4

МПа при условном давлении

МПа (см. табл.

9

приложения).

Размеры

фланцев, прокладок выбираем с учетом,

что условное давление в

аппарате

1,6

МПа. Размеры фланца при РY

= 1,6

МПа и ДВ=1800

м (см. табл.

8

приложения) следующие: ДН

=

1980 мм;

Д1

= 1930мм;

Д3

= 1879

мм; ДП

= 1836

мм; Дт

=

1872

мм; d0

= 27

мм; В1

= 70

мм; В2

=

75

мм; Н1

= 125

мм; Н2

= 130

мм.

МПа (см. табл.

9

приложения).

Размеры

фланцев, прокладок выбираем с учетом,

что условное давление в

аппарате

1,6

МПа. Размеры фланца при РY

= 1,6

МПа и ДВ=1800

м (см. табл.

8

приложения) следующие: ДН

=

1980 мм;

Д1

= 1930мм;

Д3

= 1879

мм; ДП

= 1836

мм; Дт

=

1872

мм; d0

= 27

мм; В1

= 70

мм; В2

=

75

мм; Н1

= 125

мм; Н2

= 130

мм.

Количество шпилек М24 - 84.

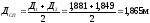

Фланец типа А приваривается к крышке, фланец типа Б - к обечайке стыковыми швами. Материал прокладки выбираем по табл.3.2. При наибольшей температуре в аппарате (200°С) и наибольшем давлении в аппарате (1,4 МПа) выбираем асбестоалюминиевую гофрированную прокладку, которая допускает 500°С и давление до 4 МПа. По ОСТ 26-431-79 (см. табл.11 приложения) выбираем размеры прокладки: ДВ = 1800 мм; Д1. = 1881 мм; Д2 = 1849 мм; а = 3,6 мм; а1 = 4,5 мм.

Проверяем прочность шпилек М24 (84 штуки) из стали 4Х12Н8Г8МФБ.

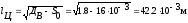

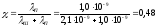

Податливость шпильки

где lШ, - расчетная длина шпильки (см. рис. 3.7,б и. табл.8 приложения),

Площадь поперечного сечения шпильки

Податливость части прокладки, приходящейся на одну шпильку,

где

Е

П=

МПа.

МПа.

Площадь прокладки, приходящейся на одну шпильку,

Коэффициент основной нагрузки

Усилие от давления в аппарате, приходящееся на одну шпильку,

где

Суммарное усилие на шпильку

где КСТ- коэффициент затяжки запаса против раскрытия стыка, принят равным 1,4.

Допускаемая сила [F] для шпильки М24 из стали 4Х12Н8Г8МФБ при 2000С - 47 кН (см.табл. 12 приложения):

Условие прочности для выбранных шпилек выполняется.