Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования «Саратовский Государственный Технический Университет

имени Гагарина Ю.А.»

РГР

по дисциплине «Метрология, стандартизация и сертификация»

Выполнил: студент

АМФ сНТС-21

Карабашев Д.В.

Проверил:

Слесарев С. В.

Саратов 2015г.

Задача 1

Для заданных в табл. 1 приложения исходных данных рассчитать и выбрать посадку с зазором для подшипника скольжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и зазоров.

Задача 2

Для заданных в табл. 2 приложения исходных данных рассчитать и выбрать посадку с натягом для гладкого цилиндрического сопряжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и натягов.

Расчет и выбор посадки с зазором

Исходные данные:

Номинальный диаметр соединения, м d = 0,012

Номинальная длина подшипника, м ℓ = 0,018

Отношение длины подшипника к диаметру соединения l/d = l,5

Угловая скорость вращения вала, рад/с = 2500

Радиальная нагрузка, Н R = 2525

Марка масла и динамическая вязкость, Нс/м2 (Т 22) = 0,019

Шероховатость цапфы, мкм Rzd = 0,5

Шероховатость подшипника, мкм RzD = 0,8

1. Определяется окружная скорость вращения цапфы по формуле:

V = .d/2 = 2500.0,012/2 = 15 м/с.

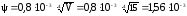

2. Определяется относительный зазор по формуле:

.

.

3. Определяется диаметральный зазор в мкм при d в м:

S = .d = 1, 56 · 10-3 · 0,042 = 0.00006552 м = 65 мкм,

4. Выбирается посадка по таблице предельных зазоров (таким образом, чтобы величина среднего зазора Scp была наиболее близка к расчетной величине зазора S = 65 мкм.

Для диаметра d = 0,012 м = 12 мм ближайшая посадка D8/h6, для которой наибольший зазор Smax = 88 мкм, наименьший зазор Smin = 65 мкм.

Значение среднего зазора:

Scp = (Smax + Smin)/2 = (88 + 50) / 2 = 69 мкм.

5. Выбранная посадка проверяется на условие неразрывности масляного слоя:

hmin ≥ hжт = К (Rzd + RzD +hg),

где hg =2 мкм – поправка, которая учитывает отклонение от нагрузки, скорости, температуры и других условий работы подшипника скольжения;

К = 2 – коэффициент запаса надежности по толщине масляного слоя. Определяются значения коэффициента нагруженности подшипника:

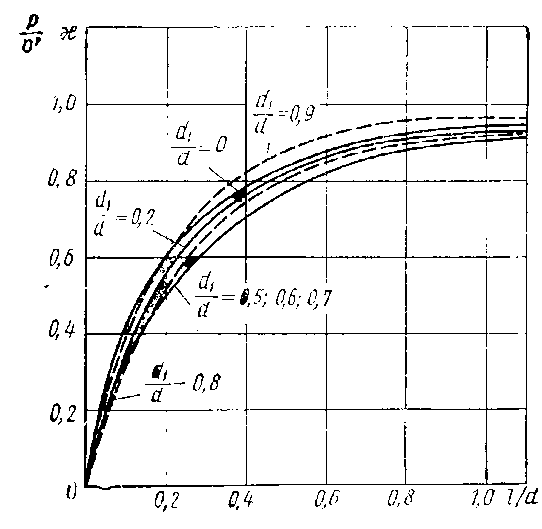

Значение относительного эксцентриситета выбирается из табл. 1 методом интерполяции:

при отношении l/d= 1,5 для СR = 0,610 = 0,3.

Тогда минимальная величина масляного слоя для выбранной посадки

hgmin

= 0,5·S (1-)

= 0,5·69·(1 – 0,3) =24,15 мкм.

(1-)

= 0,5·69·(1 – 0,3) =24,15 мкм.

Слой смазки, достаточный для обеспечения жидкостного трения,

hжт = К·(Rzd + RzD +hg) = 2·(0,8 +0,5 + 2) = 6,6 мкм.

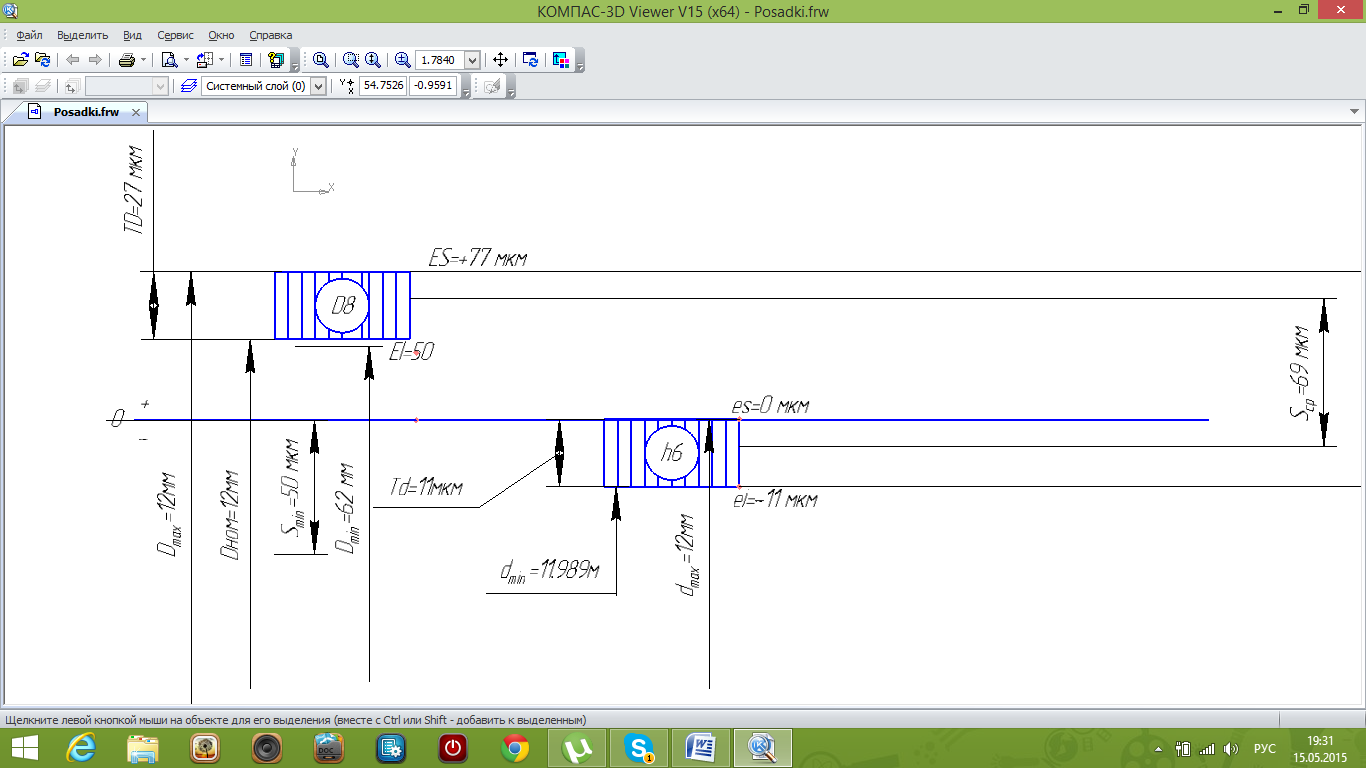

Находится величина действительного коэффициента запаса надежности:

Выбранная посадка обеспечивает жидкостное трение, так как Kg > 2.

Принимается посадка

с зазором в системе отверстия  .

.

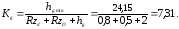

6. Строится схема

расположения полей допусков посадки

для подшипника скольжения  с указанием числовых значений размеров,

отклонений, допусков и зазоров (рис. 1).

с указанием числовых значений размеров,

отклонений, допусков и зазоров (рис. 1).

Рис. 1. Схема расположения полей допусков

посадки  .

.

Расчет и выбор посадки с натягом

Исходные данные:

Номинальный диаметр соединения, м d(D) = 0,024

Внутренний диаметр полого вала, м d1 = 0,016

Наружный диаметр втулки, м D2 = 0,046

Длина соединения, м l = 0,024

Передаваемый крутящий момент, Н·м Мкр = 120

Материал вала Ст 20

Модуль упругости материала вала, Па Ed = 2·1011

Предел текучести материала вала, Па Td = 33,3·107

Коэффициент Пуассона для материала вала d = 0,3

Высота микронеровностей вала, мкм Rzd = 1,6

Материал втулки Ст 20

Модуль упругости материала втулки, Па ED = 0,9·1011

Предел текучести материала втулки, Па TD = 27,4·107

Коэффициент Пуассона для материала втулки D = 0,35

Высота микронеровностей втулки, мкм RzD = 3,2

Правильно рассчитанная посадка с натягом должна удовлетворять следующим двум требованиям:

- при наименьшем натяге должна обеспечиваться неподвижность соединения, т.е. не должно быть относительного смещения деталей под действием заданного крутящего момента или сдвигающей осевой силы;

- при наибольшем натяге должно быть обеспечено условие прочности соединения деталей (вала и втулки), т.е. наибольшие напряжения, возникающие в материале при сборке под натягом, не должны превышать предела текучести материалов, из которых они изготовлены.

Первое требование будет выполняться, если расчетный крутящий момент равен или меньше момента сил трения, возникающих на поверхности, по которой происходит натяг.

Второе требование, т.е. условие прочности деталей, заключается в отсутствии пластической деформации на контактной поверхности деталей.

1. Определяется величина требуемого минимального удельного давления, при котором соединение передает заданный крутящий момент :

Н/м2,

Н/м2,

где f – коэффициент трения при установившемся процессе; в соединении, полученном сборкой под прессом, f = 0,08.

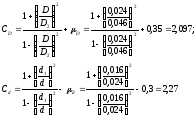

2. Определяется величина минимального расчетного натяга N'min. предварительно рассчитывается значение коэффициента Ляме по (9):

Тогда величина минимального расчетного натяга, м, определится по (8):

N'min= ;

;

N'min = 0,573.10-5 м = 5,73 мкм.

Определяется величина минимального допустимого натяга Nmin по (10):

Nmin = N'min + νt + νu + νn + νm ,

где νt – поправка, учитывающая отличие рабочих температур деталей от

температуры деталей при сборке; так как в задании температурные условия сборки и работы соединения при эксплуатации приняты идентичными, то эта поправка не учитывается;

νu – поправка, учитывающая ослабление натяга под действием центробежных сил, для деталей диаметром до 500 мм поправка не учитывается;

νn – поправка, компенсирующая уменьшение натяга при повторных запрессовках; так как в задании не предусматриваются повторные запрессовки, то эта поправка не учитывается;

νm – поправка, учитывающая смятие микронеровностей контактирующих при сборке поверхностей (примерно 60 % их высоты):

νm = 1,2 (Rzd + RzD) = 1,2·(3,2 + 1,6) = 5,76 мкм.

Тогда величина минимального допустимого натяга

Nmin = 5,73+ 5,76 = 11,46 .

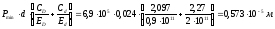

3. Определяется величина давлений, возникающих на сопрягаемых поверхностях деталей:

За величину максимально допустимого давления в соединении с натягом Рmах принимается наименьшее из двух допустимых значений. В качестве Pmах выбираем значение, равное 114МПа.

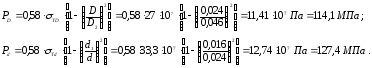

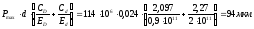

4. Определяется величина максимального расчетного натяга N'max

N'max= ;

;

5. Определяется величина максимального допустимого натяга Nmax. При определении максимального допустимого натяга учитываются поправка νm (поправка, учитывающая смятие микронеровностей, контактирующих при сборке поверхностей (примерно 60 % их высоты) и коэффициент νyд, учитывающий увеличение удельного давления у торцов охватывающей детали.

Коэффициент νyд,

зависящий от отношения l/d

и

,

выбирается по графику (рис. 2).

,

выбирается по графику (рис. 2).

Рис. 2. График выбора коэффициента

При отношении

=

0,666 рекомендуется принятьνyд=0,9.

=

0,666 рекомендуется принятьνyд=0,9.

Nmax = N'max. νуд + νm = 94.0,9 + 5,76 = 90,36 мкм.

6. Выбирается посадка по таблице предельных натягов:

.

.

Рекомендуемая

посадка 24 ,

для которой

,

для которой

Nmax.станд. = 56мкм < Nmax = 90, 36 мкм,

Nmin.станд. = 14 мкм > Nmin = 11, 46 мкм.

Запас прочности соединения при эксплуатации данной посадки равен:

Nmin - Nmin = 14 – 11,46 = 2,54 мкм.

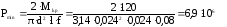

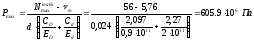

7. Определяется усилие, необходимое для запрессовки:

Rп = fn · Рmах·π · d · 1 ,

где коэффициент при запрессовке fn = (1,15...1,2) f; примем fn = 1,15 · 0,08 = = 0,092;

Pmax – наибольшее удельное давление на поверхности сопряжения в случае получения максимального натяга:

=

605 МПа.

=

605 МПа.

Тогда усилие, необходимое для запрессовки,

Rn=0,092 · 605 · 106 · 3, 14 · 0,024 · 0,024=10 · 104 Н=100 кН.

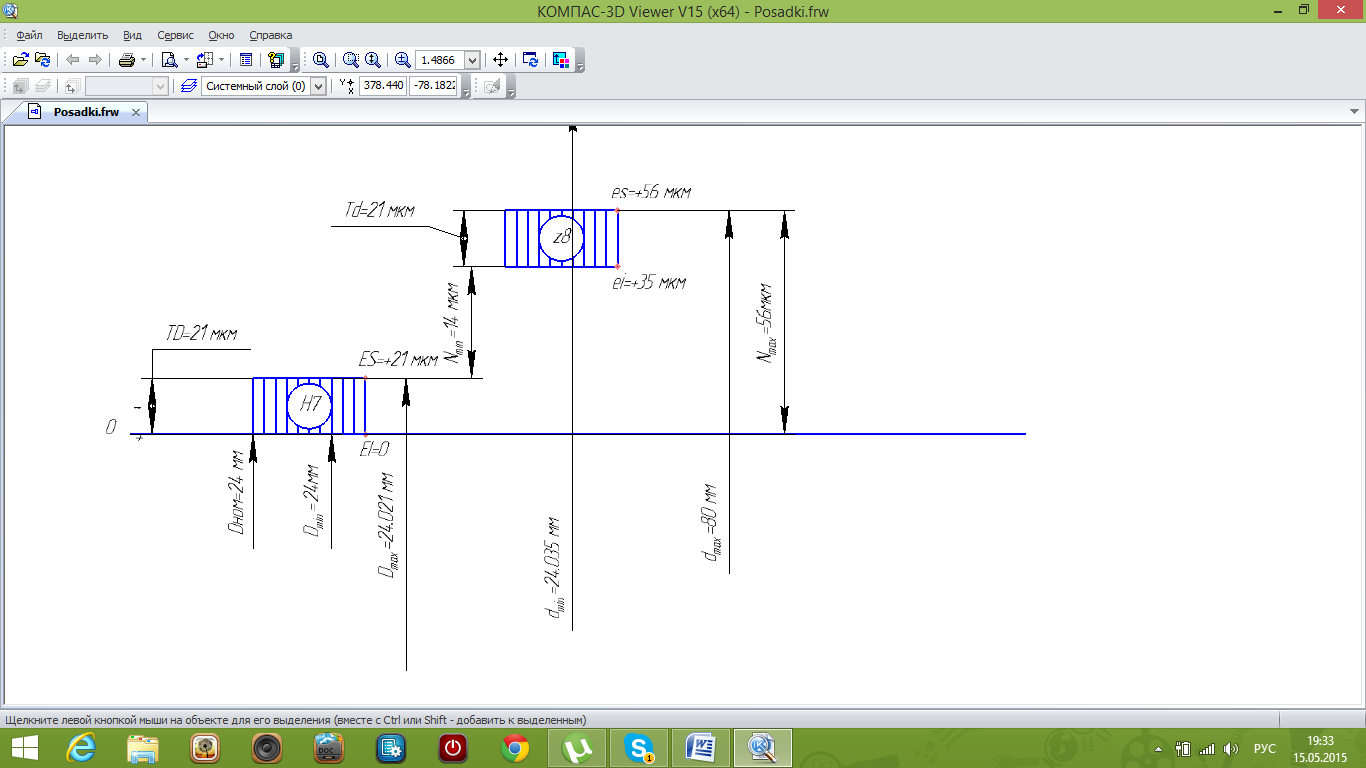

8. Строится схема

расположения полей допусков выбранной

посадки с натягом 24 с указанием числовых значений размеров,

отклонений, допусков и натягов (рис. 3).

с указанием числовых значений размеров,

отклонений, допусков и натягов (рис. 3).

Рис. 5. Схема расположения полей допусков выбранной посадки с натягом

24