- •Методы полигонных испытаний автомобилей на пассивную безопасность

- •Вальные

- •1.2. Особенности различных схем коробок передач

- •1.2.1. Коробки передач с двумя степенями свободы

- •1.2.2. Многоступенчатые коробки передач с тремя степенями свободы

- •2. Задание на проектирование атп, сто. Стадии проектирования

- •2.1 Проектирование атп, сто в одну стадию

- •1. Классификация специнструмента

- •2. Слесарно-монтажный инструмент

- •1. Диагностирование

- •1.1. Контроль технического состояния двигателя

- •1.2 Датчики и соображения по их использованию в системе диагностики

- •1.4. Выбор параметров для диагностики

- •1.5 Контроль технического состояния двигателя на основе анализа измеренных параметров и характеристик

- •Способы нанесения лкм

- •Маркировка лкм

- •Ремонтная окраска кузовов ваз

- •Технология окраски.

- •Контроль качества окрашенной поверхности

- •Типы тормозных управлений

- •Классификация моторных масел и их обозначение

- •Лабораторные испытания

- •Дорожные испытания

- •Список использованных источников и литературы

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Филиал

Государственного образовательного учреждения

высшего профессионального образования

Московского государственного индустриального университета

в г Кинешме

(КФ ГОУ МГИУ)

Кафедра «Автомобили»

А.В. Богородский, А. Ю. Таланов, А. В. Ветюгов

Учебное пособие по подготовке к государственному экзамену по специальности «Автомобиле- и тракторостроение (фирменный автосервис)».

Кинешма 2010

СОДЕРЖАНИЕ

Типы тормозных управлений 197

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ И ЛИТЕРАТУРЫ 323

Автомобиль и современное общество. Требования к конструкции. Законодательные ограничения [5].

Современное общество невозможно представить без автомобиля. В мире ежегодно производится:

— свыше 42 млн легковых автомобилей;

— около 5 млн легких развозных автофургонов;

— около 1,5 млн грузовых автомобилей, из них 780 тыс. тяжелых грузовиков;

— свыше 240 тыс. автобусов.

Многомиллионный автомобильный рынок характеризуется значительным количеством производителей автомобилей, многообразием конструкций, созданных для использования в различных сферах деятельности человека: перевозка грузов и пассажиров, активное проведение досуга. Автомобиль может быть предметом массового потребления, средством для занятия спортом, носителем различных видов вооружения и т. д. На первый взгляд, многообразие сфер применения и задач, которые должны решаться с помощью автомобиля, приводит к хаотичному развитию автомобильных конструкций. В действительности автомобильный мир живет по достаточно жестким правилам, и, чтобы понять эти правила, надо сначала разобраться, какие требования предъявляются к конструкции автомобиля и кто эти требования выдвигает.

Требования к конструкции современного автомобиля выдвигаются со стороны общества, владельца и изготовителя автомобиля.

Общество обеспокоено тем, чтобы автомобиль не представлял повышенной опасности для людей, не загрязнял чрезмерно окружающую среду.

Владелец автомобиля желает, чтобы он сам, его пассажиры или груз были быстро, безопасно и с наименьшими затратами доставлены к пункту назначения. При этом современный автомобиль во многих случаях рассматривается владельцем не только как транспортное средство, но и как материальный предмет, который должен доставлять ему эстетическое удовольствие своим внешним видом, обеспечивать комфорт при использовании, подчеркивать уровень его благосостояния и т. п.

Производитель автомобиля, учитывая требования общества, стремится приспособить конструкцию автомобиля к желаниям будущего владельца и снизить себестоимость его производства.

На этапе производства изготовитель также предъявляет требования соответствия разработанной конструкции технологическим возможностям заводов, патентной чистоты изделия и проч., позволяющие обеспечивать в конечном итоге конкурентоспособность выпускаемых автомобилей.

Кроме того, требования к конструкции существенно зависят от условий эксплуатации, т. е. на каких дорогах, в каких климатических зонах будет эксплуатироваться автомобиль, каких пассажиров или какие грузы предполагается перевозить.

Сравнение весомости требований, выдвигаемых обществом, владельцем, изготовителем показывает, что требования первой стороны обязательны для выполнения и отражены в государственных нормативных актах (законодательные ограничения). Прочие требования к конструкции автомобиля диктует будущий владелец, покупая тот автомобиль, который удовлетворяет его требованиям в наибольшей степени. Требования изготовителя к конструкции являются вторичными, т. е. направлены на удовлетворение требований как можно большего числа будущих владельцев.

Автомобиль, в наибольшей степени удовлетворяющий требованиям владельца, общества и изготовителя, считается наиболее эффективным и качественным. Качество автомобиля определяется совокупностью его свойств, определяющих способность удовлетворять заданным требованиям в определенных условиях эксплуатации.

Попробуем разобраться в том, какие свойства автомобиля определяют его качество.

Все свойства автомобиля можно разбить на три группы: функциональные, потребительские и свойства общественной безопасности.

Функциональные свойстваопределяют способность автомобиля эффективно выполнять свою основную функцию — перевозку людей, грузов, оборудования, т. е. характеризуют автомобиль как транспортное средство. К этой группе свойств, в частности, относятся:

— тягово-скоростные свойства — способность двигаться с высокой средней скоростью, интенсивно разгоняться, преодолевать подъемы;

— управляемость и устойчивость — способность автомобиля изменять (управляемость) или поддерживать постоянными (устойчивость) параметры движения (скорость, ускорение, замедление, направление движения) в соответствии с действиями водителя;

— топливная экономичность — путевой расход топлива в заданных условиях эксплуатации;

— маневренность — способность движения на ограниченных площадях (например, на узких улицах, во дворах, паркингах);

— проходимость — возможность движения в тяжелых дорожных условиях (снег, распутица, преодоление водных преград и т. п.) и по бездорожью;

— плавность хода — способность движения по неровным дорогам при допустимом уровне вибровоздействия на водителя, пассажиров и на сам автомобиль;

—надежность — безотказная эксплуатация, длительный срок службы, приспособленность к проведению технического обслуживания и ремонта автомобиля.

Комплекс потребительских свойствхарактеризуется способностью удовлетворять требования владельца автомобиля (водителя, пассажира), не связанные непосредственно с эффективностью выполнения транспортного процесса. В этом случае автомобиль рассматривается не как транспортное средство, а как личная собственность владельца, часть его образа жизни. Перечень потребительских свойств автомобиля каждым человеком определяется индивидуально. К потребительским свойствам можно отнести:

—уровень комфорта при использовании — сложное свойство, определяемое удобством посадки, входа-выхода, наличием систем регулирования температуры (отопитель, кондиционер, климат-контроль), качеством аудиосистемы, наличием сервоприводов (электроподъемники стекол, дистанционное закрывание дверей и т. п.), качеством материалов обивки салона и т. д.;

— приспособленность к перевозке громоздких или длинномерных вещей (например, лыж);

—наличие устройств связи с внешним миром (встроенный телефон, телевизор, навигационная система);

—привлекательность внешнего вида автомобиля;

— престижность и соответствие моде.

Свойства общественной безопасности, как правило, жестко регламентируются государством в законодательном порядке (законодательные ограничения) и контролируются перед началом выпуска модели и в течение срока службы при периодических проверках технического состояния автомобиля в процесс эксплуатации.

Свойства безопасности подразделяются на три подгруппы

безопасность активная, пассивная и экологическая .

Свойства активной безопасностихарактеризуют способность снижать вероятность вовлечения автомобиля в дорожно-транспортные происшествия и включают в себя:

— тормозные свойства — способность автомобиля быстро снижать скорость и надежно удерживаться на месте;

— управляемость и устойчивость в аварийных режимах — способность автомобиля к совершению резких маневров в критических ситуациях (объезд препятствия, крутой поворот);

—обзорность с места водителя — возможность водителя получить визуальную информацию об окружающей обстановке связана с конструкцией стекол, зеркал заднего вида и т. п.;

—внешнюю информативность автомобиля — количество, цвет, место расположения внешних световых приборов (фар, указателей поворота, сигналов торможения и т. п.);

—уровень шума на рабочем месте водителя — степень снижения работоспособности водителя при длительном воздействии шума.

Свойства пассивной безопасностиопределяют способность снижать тяжесть последствий уже совершившихся дорожно-транспортных происшествий и включают в себя:

— свойства, снижающие уровень травматизма водителя и пассажиров при аварии, связаны с энергопоглощающими свойствами кузова, наличием защитных устройств (ремней, надувных подушек безопасности, демпфирующих элементов внутри кузова, подголовников), конструкцией стекол, рулевой колонки, внутренней отделки салона;

— свойства, снижающие уровень травматизма пешеходов, определяются, например, отсутствием травмоопасных наружных выступов автомобиля;

—пожаробезопасность определяется конструкцией топливной системы, местом расположения топливного бака, наличием средств пожаротушения и т. п.

Свойства экологической безопасностихарактеризуют степень воздействия автомобиля на окружающую среду и включают в себя:

—уровень вредных элементов в отработавших газах автомобильных двигателей — степень загрязнения воздушной среды токсичными веществами, в первую очередь оксидом углерода, окислами азота, углеводородом, сажей;

— уровень внешнего шума — уровень вредного воздействия на людей, находящихся вблизи оживленных автомагистралей;

— степень использования экологически безвредных материалов в конструкции автомобиля, например безасбестовых тормозных колодок;

— приспособленность к утилизации — приспособленность автомобиля, его узлов и агрегатов к повторной переработке после выхода из строя.

В настоящее время новые автомобили, выпускающиеся в России или ввозимые на ее территорию, проверяются на соответствие европейским нормам безопасности, изложенным в многочисленных Правилах Европейской экономической комиссии ООН (Правилах ЕЭК ООН). Процедура подтверждения соответствия требованиям Правил называется сертификацией автомобиля, и при положительных ее результатах конкретная модель или все семейство автомобилей получают документ-одобрение типа транспортного средства.

В эксплуатации требования безопасности автомобиля контролируются при периодических государственных технических осмотрах.

Существует еще один вид законодательных ограничений, направленный на предотвращение чрезмерного износа автомобильных дорог и связанный с контролем за автомобилями, размеры которых не соответствуют геометрическим размерам элементов автомобильных дорог. Это предельные значения габаритных, весовых параметров тяжелых грузовых автомобилей, автопоездов, автобусов и максимально допустимые вертикальные нагрузки от отдельных осей на дорожное покрытие (осевые нагрузки). Указанные предельные значения устанавливаются государством в зависимости от конструкции автомобиля и дорожных условий. При их превышении движение по дорогам допускается при соблюдении специальных требований и каждая такая перевозка облагается дополнительным дорожным налогом для компенсации повышенного износа дорожного покрытия.

Пример весовых и габаритных ограничений в РФ для пятиосного седельного автопоезда (двухосный тягач и трехосный полуприцеп) при движении по магистральным дорогам приведен на рисунке 1.

Все перечисленные выше свойства можно оценивать, если определены условия эксплуатации.

Условия эксплуатации автомобиля подразделяются на:

— дорожные условия эксплуатации, определяющиеся характеристиками автомобильной дороги (подъемы, спуски, повороты, тип дорожного покрытия, ширина проезжей части и т. п.), интенсивностью движения транспортного потока, значением законодательного ограничения скорости;

до 6,5 т

(определяется несущей способностью шин)

Рисунок 1.- Весовые и габаритные ограничения в РФ для пятиосного седельного автопоезда: габаритная ширина до 2,55 м (рефрижераторы до 2,60 м); полная масса до 38 т; высота до 4 м; длина до 20 м

— природно-климатические свойства эксплуатации, определяющиеся температурой, влажностью, давлением окружающего воздуха, интенсивностью осадков, сезонным изменением состояния дорожного покрытия;

—транспортные условия эксплуатации, определяющиеся дальностью перевозок и расстояниями между остановочными пунктами, видом и характеристиками груза, количеством пассажиров и т. д.;

—экономические условия эксплуатации, определяющиеся уровнем цен, тарифов, налогов в том или ином государстве;

—социальные условия эксплуатации, определяющиеся представлениями потребителей автомобиля о моде, престижности и т. д.

Набор свойств, определяющих качество автомобиля, их весомость по отношению друг к другу, будут зависеть от представлений каждого конкретного человека, от политики государства в данный период, условий предполагаемой эксплуатации. Учитывая, что сочетание этих факторов дает огромное количество вариантов, становится понятным то многообразие конструкций автомобилей, представленных на рынке, каждая из которых обеспечивает наилучшие свойства для конкретных потребителей и условий эксплуатации.

Методы экспериментального определения тягово-динамических качеств автомобиля.

Цели и задачи испытания автомобиля на динамичность заключаются в определении минимальной устойчивой и максимальной скорости движения автомобиля (легкового, грузового), а также в определении возможного максимального ускорения, времени и длины пути разгона, выбега. Немаловажно определить и силу тяги на колесах. Таким образом можно сказать, что целью испытаний является проверка и подтверждение аналитических зависимостей, рассмотренных в предыдущих главах.

Испытания подразделяются на статические и динамические. В данной главе речь идет о динамических испытаниях. Динамические испытания делятся на дорожные и стендовые.

Дорожные испытания наиболее полно отражают реальные эксплуатационные условия, но точность их невысока.

На стендах создаются стабильные условия испытаний, применяется аппаратура, автоматически обрабатывающая результаты измерений во время экспериментов. Их можно проводить в любое время года. Однако на стендах трудно, а в некоторых случаях невозможно воспроизвести эксплуатационные условия движения. Поэтому дорожные и стендовые испытания дополняют друг друга.

Перед проведением любых испытаний определяют весовые показатели автомобиля и коэффициенты сопротивления качению и сцепления шин с дорогой. Перед началом испытаний все агрегаты следует прогреть, что достигается пробегом автомобиля в течение 0,5—1 ч. В период испытаний температуру охлаждающей среды и масла поддерживают в установленных пределах. Температура воздуха должна быть в пределах 5—25 °С, скорость ветра не более 3 м/с. Испытания проводят на ровном горизонтальном участке дороги с асфальтобетонным покрытием.

Минимальную устойчивую скорость автомобиля при испытаниях определяют на двух последовательно расположенных участках по 100 м каждый с расстоянием между ними 200—300 м.

До въезда на первый участок скорость движения автомобиля уже должна быть постоянной.

На промежуточном участке скорость увеличивают до 5—7 м/с путем резкого открытия дроссельной заслонки. Перед входом на второй участок скорость опять снижают.

Максимальную скорость автомобиля определяют при прохождении участка (обычно длиной 1 км) на высшей передаче с полностью открытой дроссельной заслонкой. Для улучшения обтекаемости в период выезда вентиляционные люки и окна должны быть закрыты. Заезд ведут в двух противоположных направлениях.

Скорость, которую автомобиль развивает после разгона с места с переключением передач и при полном открытии дроссельной заслонки, определяют на горизонтальном участке длиной 400 м, где автомобиль должен двигаться с постоянной скоростью после разгона на пути длиной 1600 м.

Приемистость автомобиля определяют при разгоне с места и с хода. Разгон с места с переключением передач ведут при полном открытии дроссельной заслонки до достижения требуемой скорости. Разгон на различных передачах производят с заданной начальной скорости до максимальной. При движении на прямой передаче проводят также испытания на приемистость автомобиля путем резкого разгона с начальной скорости 4 м/с до скорости, составляющей 80 % от максимальной на этой передаче.

Аппаратура и стенды для испытания автомобиля

Прибором для измерения скорости автомобиля может служить тахо-генератор, установленный непосредственно на колесе автомобиля или на «пятом» прицепном измерительном колесе. Конструкция пятого колеса показана на рисунке 5.12.

Колесо 3(рис. 5.12) и тахогенератор (рисунок 5.13, а и б) установлены на оси 16, закрепленной на вертикальной платформе 7, которая связана с дышлом 2. На оси 1 свободно вращается втулка с кронштейном 5. Дышло 2 может совершать перемещения в вертикальной плоскости. Подшипники 18 впрессованы в диск 19 колеса 3, фиксируемого запором 8, который удерживает их от осевых смещений. Колесо прижимается к дороге пружиной 4. С автомобилем колесо соединено при помощи основания 6 со стопорным кольцом 9. Подшипники от перемещений в осевом направлении удерживают гайки 17. От пыли и грязи подшипники защищены сальником 10.

К платформе 7 болтами 11 крепится тахогенератор 12. Тахогенератор переменного тока состоит из корпуса, внутри которого закреплены башмаки с секционированными обмотками, соединенными последовательно, и магнитного якоря. Вращение якорю тахогенератора передается от диска колеса через валик, связанный с крышкой 15 и установленный в оси 16 на подшипнике 14. Вывод электрического напряжения осуществляется кабелем, подключаемым к тахогенератору посредством штепсельного разъема 13.

При вращении якоря 20(см. рис. 5.13,6} в секциях обмотки 21 возникает электрическое напряжение, сдвинутое по фазе в каждой обмотке на 120°. Амплитуда и частота этого напряжения зависят от частоты вращения якоря. В определенных пределах зависимость выходного напряжения от частоты вращения якоря линейна. Переменный ток тахогенератора выпрямляется шестью полупроводниковыми диодами 28, которые одним выводом попарно-встречно подключены к выводам секций, а другими одноименными концами соединены по три вместе. На выходе выпрямителя формируется постоянное, но пульсирующее напряжение. Это напряжение сглаживается фильтром, состоящим из катушки индуктивности 27и двух конденсаторов 26. Пульсации напряжения во внешней цепи уменьшаются.

Для регулировки напряжения, подаваемого на регистрирующий прибор, на выходе фильтра включен потенциометр 25. От общего провода фильтра и движка потенциометра выходное напряжение подается на регистратор. При большом сопротивлении потенциометра-регулятора амплитуды выходного сигнала конденсаторы 26 фильтра разряжаются во внешнюю цепь медленно. Это может привести к тому, что после остановки автомобиля конденсаторы еще сохранят заряд и регистрирующий прибор будет фиксировать какое-то напряжение. Поэтому для каждого конкретного испытания параметры тахогенератора, емкостей фильтра и сопротивления нагрузки должны быть тщательно согласованы. Это позволит уменьшить постоянную времени фильтра и избежать ошибок при регистрации скорости движения автомобиля.

При каждом обороте якоря тахогенератора в каждой из его обмоток возникают электрические синусоидальные импульсы, сдвинутые по фазе. К одной из фазовых обмоток тахогенератора подключают полупроводниковый диод 22, вследствие чего в выходной цепи возникают импульсы тока, амплитуда которых зависит от угловой скорости вращения якоря. Для формирования импульсов постоянной амплитуды выходную цепь диода шунтируют полупроводниковым стабилизирующим диодом 22 (стабилитроном). Параллельно стабилитрону подключают потенциометр 24, служащий делителем напряжения для регулировки амплитуды выходного сигнала. На выходе такой схемы образуются электрические импульсы прямоугольной формы (один импульс за оборот якоря), которые могут быть поданы на регистрирующий прибор для записи.

Если колесо автомобиля вращается с большой угловой скоростью, то частота следования импульсов велика, подсчитать их на осциллограмме практически невозможно. В этом случае импульсы записывают не за каждый оборот колеса, а через оборот с помощью релейного или триггерного делителя.

Линейные ускорения автомобиля измеряют акселерометрами — датчиками (рисунок 5.14) имеющими инерционную массу 3, установленную в корпусе 1 на пружинах 2, и пневматический демпфер, состоящий из цилиндра 7, соединенного с корпусом, и поршня 8. С инерционной массой жестко связан движок 4 потенциометра 6. Если автомобиль движется без ускорения, натяжение пружин 2 одинаково, и инерционная масса 3 находится в среднем положении.

Если автомобиль движется с ускорением, направленным вдоль измерительной оси АВ, то инерционная масса смещается, растягивая пружины. Смещение массы при постоянном ускорении, пропорциональное этому ускорению, вызывает перемещение движка потенциометра 6, вследствие чего изменяется величина электрического сигнала на выходе.

Мостовые измерительные схемы для акселерометра состоят из двух потенциометров 5и 6. Потенциометр 5служит для балансировки измерительного моста при нейтральном положении инерционной массы. На крайние точки потенциометров подается питание от батареи, а с движков снимается выходной электрический сигнал.

Определение силы тяги

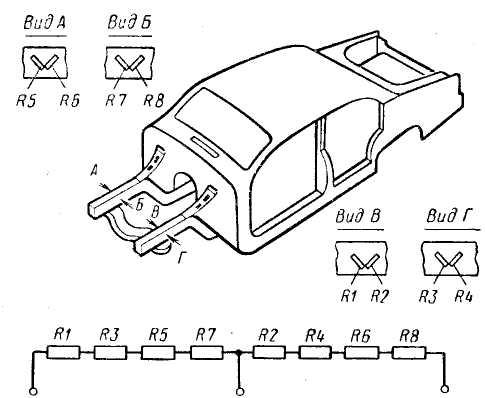

При определении силы тяги измеряют крутящий момент на полуоси ведущего моста. Под действием момента полуось скручивается, при этом угол закручивания пропорционален приложенному крутящему моменту. Для измерения крутильной деформации применяют тензометрические датчики (тензодатчики).

Механические деформации преобразуются в электрический сигнал при помощи тензодатчика, представляющего собой проволочную решетку (рисунок 5.15, позиция 8), наклеенную на бумажную подложку. К концам решетки припаяны выводы для включения датчика в измерительную схему. Датчики 8, приклеиваемые к испытуемой полуоси, как показано на рисунке, испытывают деформации. Один из тензо-датчиков, направление петель решетки которого совпадает с линией закручивания полуоси, растягивается, и его сопротивление увеличивается. Сопротивление другого тензодатчика, который сжимается, уменьшается. Отношение изменения сопротивления тензодатчика к изменению длины проводника в зависимости от материала проволоки (нихром, константан, адванс, элинвар) равно 1,9—3,5. Изменение сопротивления датчиков приводит к изменению тока в электрической цепи. Это изменение тока регистрируется.

Величина электрического сигнала, получаемого от тензодатчика, мала, и выходной сигнал перед подачей на измерительное устройство нужно усилить. Для этого тензодатчики подключают к входу усилителя по мостовой схеме. Мост из тензометров питается переменным током с высокой несущей частотой. Несущей частотой fH, является частота тока питания, а модулирующейfM— частота изменения сопротивления тензодатчиков. Для нормальной работы тензометрического прибора необходимо, чтобыfH/fM= (2—30). Практически fH/fM= 10.

Для балансировки тензометрических мостовых схем они снабжаются балансными элементами. В тензометрическую аппаратуру входят также устройства для калибровки и тарировки измерительных каналов. Те и другие предназначены для регулировки и контроля чувствительности каналов измерения непосредственно перед экспериментом.

Калибровочные устройства вызывают разбаланс мостовой схемы я контролируют выходной сигнал, амплитуда которого меняется регулятором коэффициента усиления, устанавливаемым в нужную позицию при тарировке.

Перед проведением тензометрических измерений, перед калибровкой или тарировкой производят балансировку тензометрической мостовой схемы.

Для построения тарировочной характеристики тензоизмеритель-ной аппаратуры желательно применять метод непосредственной тарировки, когда исследуемую деталь нагружают с помощью специальных устройств нагрузками, под которыми она будет находиться в реальных условиях, и при этом регистрируют амплитуду выходного сигнала тензоусилителя. Однако метод непосредственной тарировки не всегда приемлем, и тогда прибегают к косвенному методу. В этом случае подбирают тензодатчики с одинаковой базой и сопротивлением для двух мостовых схем. Один из мостов наклеивают непосредственно на испытуемую деталь, а другой — на тарировочную балку (балку равного сопротивления), которую желательно изготовлять из того же материала, что и исследуемая деталь (рисунок 5.16).

Балку 2 нагружают вертикальной силой — грузилом З с гирями 4 и по показаниям регистрирующего прибора строят графики зависимости амплитуды выходного сигнала (деформации) от приложенной силы. Эти графики используют для расшифровки данных, полученных при испытании детали автомобиля, т. е. для определения деформаций, возникающих в детали автомобильного агрегата.

Для снятия сигнала с тензодатчиков, установленных на полуоси автомобиля, применяют токосъемники. На рисунке 5.15 показан вариант снятия показаний с помощью ртутного токосъемника с корпусом, состоящим из двух частей: вращающейся наружной 1 и неподвижной внутренней в виде сердечника 7, с шарикоподшипниками между ними. На сердечнике 7 с помощью пластмассовых втулок закреплены медные диски 6, к каждому из которых припаян провод. Провода от дисков выводятся наружу по полому рычагу 4. Между дисками установлены кольца 2 из изоляционного материала и кольца с медными втулками, к которым подведены проводники от тензодатчиков. Пространство каждой секции заполнено ртутью, проводящей ток от подвижного контакта (втулки) к неподвижному (диску). В рассматриваемом токосъемнике установлено также контактное устройство 5 для отметки чисел оборотов полуоси (колеса) на регистраторе. Весь токосъемник защищен от пыли корпусом 3.

Для регистрации исследуемых параметров при дорожных и стендовых испытаниях автомобиля применяются шлейфовые осциллографы или самописцы. Они выпускаются одно- и многоканальными. Запись ведут чернилами на бумаге с помощью трубчатого пера или на магнитных носителях, а также на фотографических пленках и бумаге.

Для расшифровки произведенных записей необходимо иметь та-рировочные записи пройденного пути и численные значения действительной скорости автомобиля.

На практике применяют простой метод тарировки приборов по пройденному пути с помощью меток на испытываемом полигоне.

Для этого на протектор шины наносят мелом поперечную линию и автомобиль прокатывают по дороге так, чтобы колесо совершило 5—6 оборотов. На дороге остаются меловые отпечатки. Измерив расстояние между крайними отпечатками и разделив его на число оборотов колеса, определяют длину окружности колеса в метрах, которой соответствует расстояние между передними фронтами импульсов числа оборотов, записанных на осциллограмме. По числу импульсов, соответствующих числу оборотов колеса, определяют пройденный путь, а разделив его на число импульсов, соответствующих времени, находят скорость движения автомобиля. Тарировочный заезд проводят несколько раз и график строят по осредненным значениям.

Определение коэффициентов сопротивления качению и сцепления колеса с дорогой

Коэффициент сопротивления качению можно определить на стенде, показанном на рисунке 5.17. Испытуемое колесо 12 устанавливают в вилке 4, прижимаемой с помощью гидроцилиндра 11 к беговому барабану 3. Гидроцилиндр расположен на платформе 7, удерживаемой стойками 10. Между платформой и опорой 9 размешен датчик 8, с помощью которого измеряют силу прижатия колеса к барабану. Вилка 4 удерживается стойкой 5, входящей в направляющую 6, установленную на внешней поверхности гидроцилиндра. Вращение колеса осуществляется от электродвигателя 17; его выходной вал связан с валом колеса карданной передачей 14 и динамометрической муфтой 16. Между муфтой и карданной передачей расположена опора 14. Реактивный момент от корпуса муфты, возникающий вследствие трения в подшипниках, воспринимается рычагом 15.

Тормозной момент, прикладываемый к валу барабана, создается тормозным генератором 18, выходной вал которого соединен динамометрической муфтой 19 с валом бегового барабана 3. Вал барабана опирается на подшипники 2, размешенные в стойках 1, Рычаг 20 удерживает корпус динамометрической муфты 19 от проворачивания. Принцип действия динамометрической муфты основан на измерении магнитной проводимости зазоров между зубьями (см. разрез узла А на рисунке 5.17) втулок 21,23 и 24, установленных на торсионе 22. Зазоры меняются при закручивании торсиона.

Работа датчика силы 8 основана на измерении изменения магнитной проводимости ферромагнитного материала, подвергающегося сжатию или растяжению.

При установившемся качении колеса справедливо следующее уравнение:

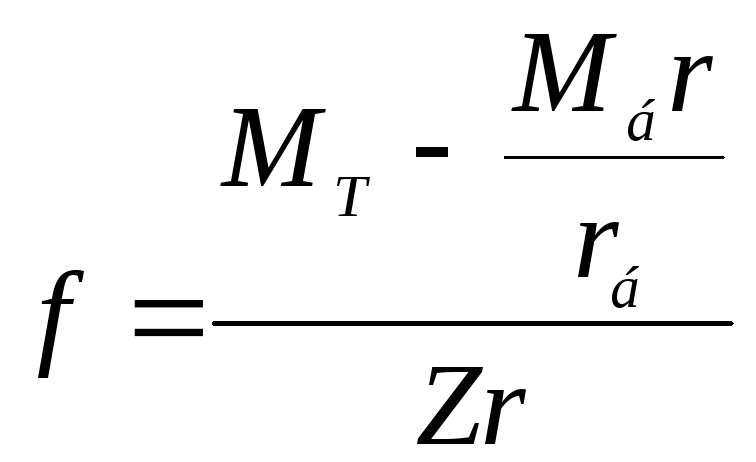

![]()

где Мт— крутящий момент, подведенный к колесу; Мк— момент сопротивления качению; Мб— тормозной момент на валу бегового барабана;uбк~ передаточное число от барабана к колесу (uбк=rб/r, где гб— радиус барабана, а г—радиус колеса). Подставив значение Мк = Zrf, где Z— вертикальная нагрузка, измеряемая датчиком 8, в уравнение моментов, получим формулу для определения коэффициента сопротивления качению:

В реальных условиях колесо автомобиля катится по горизонтальной поверхности, а при испытании оно катится по цилиндрической поверхности барабана, поэтому пятно контакта имеет вогнутую форму, что вносит погрешности при определении f.

Более точно коэффициент сопротивления качению определяют в дорожных условиях с помощью динамометрических тележек. В этом случае измеряют вертикальную нагрузку Z на колесо и силу тяги РТ, необходимую для буксировки тележки. Величинуfрассчитывают по формуле

f= PT/Z.

Техника безопасности и безопасность дорожного движения при испытании автомобиля

Для обеспечения безопасности проведения испытаний автомобилей необходимо выполнение ряда мероприятий, в число которых входит подготовка к испытаниям автомобиля, мерного участка дороги или полигона, водителей и обслуживающего персонала. Должны быть приняты меры, обеспечивающие безопасность водителя и оператора, находящихся в период испытаний внутри автомобиля или около него, а также безопасность самого автомобиля.

Подготовка автомобиля к испытаниям заключается в технической диагностике состояния его механизмов и устранении дефектов, препятствующих нормальной работе агрегатов. Салон или кабину автомобиля оборудуют внутри специальной рамой, укрепляющей стойки и крышу. В кузове устанавливают и тщательно закрепляют олоки электропитания, измерительную и регистрирующую аппаратуру, предназначенную для сбора информации при проведении испытаний.

К испытаниям допускаются водители, прошедшие специальную подготовку и имеющие опыт езды на автомобиле с высокими скоростями в сложных условиях. Перед каждым выездом на испытания водитель и оператор проходят соответствующий инструктаж на рабочем месте и выполняют пробные заезды на мерном участке для ознакомления с трассой и режимами проведения испытаний.

Рабочие места водителя и оператора оборудуются ремнями безопасности. В период испытаний водитель и оператор должны иметь на голове защитные шлемы. Каждый испытуемый автомобиль оснащается аптечкой первой помощи и средствами пожаротушения. При полигонных испытаниях на мерном участке, где ведутся заезды, должна дежурить санитарная машина.

Рисунок 5.12 – Пятое колесо для измерения скорости автомобиля

1- ось; 2 – дышло; 3 – пятое колесо; 4 – прижимная пружина; 5 –кронштейн; 6 – основание.

Рисунок 5.13 – Элементы прибора для определения скорости автомобиля и пройденного им пути

а – схема привода тахогенератора от пятого колеса, б – измерительная схема формирования электрических сигналов скорости и числа оборотов колеса.

3 – пятое колесо; 7 – платформа; 8 – запорное устройство; 9 – стопорное кольцо; 10 – прижимная шайба; 11 – болт; 12 – тахогенератор; 13 – штепсельный разъем; 14 – подшипник; 15 – крышка; 16 – ось; 17 – гайки; 18 – подшипник наружный; 19 – диск колеса; 20 – якорь тахогенератора; 21 – обмотки тахогенератора; 22 и 28 – лиоды; 23 – стабилизатор; 24 и 25 потенциометры; 26 – конденсаторы; 27 – катушка индуктивности

Рисунок 5.14 - Схема акселерометра для измерения линейных ускорений автомобиля

1 — корпус; 2— пружина; 3 — инерционная масса; 3 — движок; 5 и 6— потенциометры; 7— цилиндр; 8—поршень.

Рисунок 5.15 - Схема устройства для передачи сигналов с тензодатчиков при определении крутильной деформации вала:

1 – вращающийся токосъемник; 2 — изоляционное кольцо; 3 — корпус; 4 — полый рычаг; 5 - контактное устройство; 6— медный диск; 7 - сердечник; 8 – тензодатчик и его разрез по А — А; 9 —испытуемый вал

Рисунок 5.16 – Устройство для тарировки тензодатчиков

1 - тензодатчики; 2— балка равного сопротивления; 3~ грузило; 4 — гири

Рисунок 5.17 - Стена для определения коэффициента сопротивления качению:

1 — стойка; 2— опорный подшипник; 3 — беговой барабан; 4 — вилка; 5—стойка гидроцилиндра; 6 — направляющая гидроцилнндра; 7—платформа; 8 — датчик; 9 — опора; 10 — стойка; 11 — гидроцилиндр; 12 — испытуемое колесо; 13 — карданный вал; 14— опора муфты; 15 и 20—рыгаги; 16 и 19—муфты динамометрические; 17—электродвигатель; 18— генератор; 21, 23 и 24— втулки; 22 — торсион

Производственно-техническая база и особенности проектирования предприятий автомобильного транспорта, автосервиса.

Задача автомобильного транспорта состоит в удовлетворении потребностей в перевозках в заданные сроки и в требуемом объеме. Для ее решения необходимы транспортные средства определенного типа и производственная база, обеспечивающая их хранение, ТО и ремонт (это территория, здания и сооружения, технологическое оборудование, сантехническое и энергетическое оборудование и т.д.).

Особенности проектирования АТП включают следующие основные этапы, выполняемые в строгой последовательности:

- расчет производственной программы, т.е. определение числа заявок на ТО и ремонта на заданном отрезке времени;

- расчет численности работающих в зонах ТО, ремонта и диагностики;

- технологический расчет производственных подразделений зон;

- разработка планировочных решений;

- анализ результатов проектирования.

До начала проектирования составляется задание на проектирование. В нем содержаться основная характеристика проектируемого предприятия, исходные данные, техническое и экономическое обоснование целесообразности строительства предприятия.

В характеристике предприятия приводятся основные данные об условиях эксплуатации:

- тип АТП по производственному назначению с указанием его производственных функций;

- категория условий эксплуатации (КЭУ);

- природно-климатическая зона, в которой эксплуатируется подвижной состав;

количественный и качественный состав автомобилей, включая их пробег с начала эксплуатации;

- среднесуточный пробег автомобилей;

- режим работы подвижного состава, включая количество дней работы в году, время начала и конца выхода на линию, средняя дневная продолжительность работы на линии.

Критерии прочности и долговечности деталей автомобиля, сущность понятий: работоспособность, отказ, наработка до отказа, ресурс, надежность.

Критериями статической и усталостной прочности могут служить коэффициенты запаса прочности, определенные по предельным или по допустимым напряжениям.

Коэффициент запаса прочности, определенные по предельному состоянию

(1.8.1)

(1.8.1)

где

![]() и

и![]() – предельные нормальные или касательные

напряжения;

– предельные нормальные или касательные

напряжения;

![]() и

и![]() – действующие нормальные или касательные

напряжения.

– действующие нормальные или касательные

напряжения.

Детали, в которых возникают постоянные

или мало изменяющиеся напряжения,

рассчитывают на статическую прочность.При расчете деталей из пластичных

материалов предельные напряжения,

определяются пределом текучести

материала

![]() ,

,![]() или пределом прочности

или пределом прочности![]() ,

,![]() .В случае расчета деталей из хрупких

материалов предельные напряжения

определяются пределом прочности

.В случае расчета деталей из хрупких

материалов предельные напряжения

определяются пределом прочности

![]() ,

,![]() .

Действующим напряжением

.

Действующим напряжением![]() при этом являются максимальное напряжение,

которое может возникнуть в условии

эксплуатации.

при этом являются максимальное напряжение,

которое может возникнуть в условии

эксплуатации.

Детали, подверженные изменяющимся

нагрузкам, рассчитывают на усталостную

прочность.За предельное напряжение

в некоторых случаях принимают предел

выносливости при симметричном цикле

нагружения

![]() ,

а иногда предел выносливости при

соответствующем цикле изменения

напряжений

,

а иногда предел выносливости при

соответствующем цикле изменения

напряжений![]() и

и![]() .

Действующим напряжением

.

Действующим напряжением![]() при этом является эквивалентное

напряжение

при этом является эквивалентное

напряжение![]() ,соответствующее заданному характеру

изменения напряжения по времени и

определяемому кривой распределения

,соответствующее заданному характеру

изменения напряжения по времени и

определяемому кривой распределения![]() или

или![]() .

.

Допустимый коэффициент запаса прочности

![]() ,

полученный по

,

полученный по![]() для нормальных напряжений или

для нормальных напряжений или![]() для касательных напряжений, всегда

должен быть больше единицы. В зависимости

от достоверности подсчитанных напряжений,

свойств материалов, стабильности

технологических процессов при изготовлении

детали коэффициент запаса прочности

может быть увеличен. Требуемый заданный

запас прочности подсчитывают по ряду

частных коэффициентов:

для касательных напряжений, всегда

должен быть больше единицы. В зависимости

от достоверности подсчитанных напряжений,

свойств материалов, стабильности

технологических процессов при изготовлении

детали коэффициент запаса прочности

может быть увеличен. Требуемый заданный

запас прочности подсчитывают по ряду

частных коэффициентов:

![]() (1.8.2)

(1.8.2)

По существу коэффициент запаса прочности

определяется двумя первыми коэффициентами

![]() и

и![]() ,

а другие коэффициенты вносят поправки

на снижение прочности изделия в условиях

эксплуатации из-за ряда факторов, не

учтенных при испытаниях стандартных

образцов. При этом

,

а другие коэффициенты вносят поправки

на снижение прочности изделия в условиях

эксплуатации из-за ряда факторов, не

учтенных при испытаниях стандартных

образцов. При этом

![]()

где

![]() – коэффициент стабильности свойств

материала;

– коэффициент стабильности свойств

материала;

![]() – коэффициент ответственности детали.

– коэффициент ответственности детали.

При расчете на статическую прочность

деталей из пластичных материалов обычно

принимают коэффициент запаса прочности

![]() .

Меньшие значения соответствуют меньшим

отношениям

.

Меньшие значения соответствуют меньшим

отношениям![]() .

Для деталей, изготовленных из хрупких

материалов,

.

Для деталей, изготовленных из хрупких

материалов,![]() .

Меньшие значения соответствуют большим

значениям ударной вязкости

.

Меньшие значения соответствуют большим

значениям ударной вязкости![]() .

Так, например, для ковкого чугуна

принимают

.

Так, например, для ковкого чугуна

принимают![]() ,

а для отбеленного

,

а для отбеленного![]() .

.

При расчете деталей на усталостную

прочность коэффициент запаса прочности

принимается меньшим, чем при расчете

на статическую прочность, т.к. в данном

случае единичные перегрузки не приводят

к разрушению. Обычно принимают

![]() .

.

При недостаточной достоверности расчетных нагрузок к-т запаса следует увеличить в 1.5 – 2 раза.

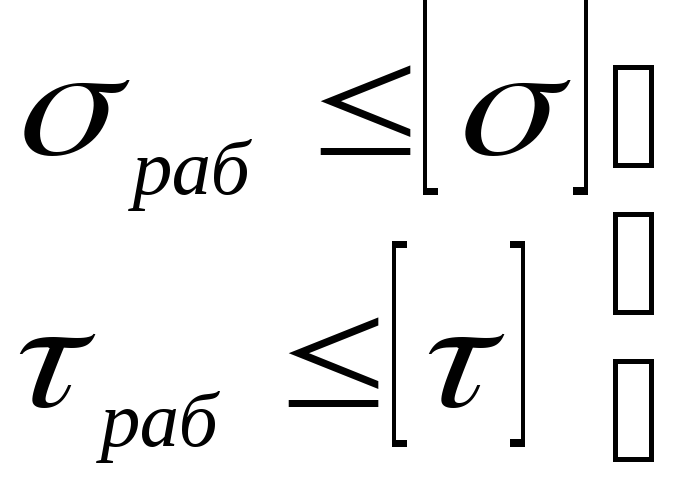

В автомобилестроении, при расчетах на статическую прочность чаще применяют другой метод – так называемый метод расчета по допустимым напряжениям.

Метод расчета деталей на прочность по

допустимым напряжениям

![]() основан на сравнении рабочих напряжений

основан на сравнении рабочих напряжений

![]() с

допустимыми напряжениями

с

допустимыми напряжениями![]() ;

;

(1.8.3)

(1.8.3)

где

![]() – допустимые напряжения, определяемые

по предельному напряжению

– допустимые напряжения, определяемые

по предельному напряжению![]() с учетом коэффициента запаса прочности

с учетом коэффициента запаса прочности![]()

Допустимые напряжения определяют по формулам:

( 1.8.4)

( 1.8.4)

Свойства надежности и их показатели.

Автомобиль представляет собой сложную техническую систему, предназначенную для осуществления транспортной деятельности и характеризуемую множеством параметров, определяющих технические и эксплуатационные показатели данной системы.

Под системойпонимается упорядоченная совокупность совместно действующих элементов, предназначенных для выполнения заданных функций. По отношению к автомобилю элементами являются агрегаты, узлы, механизмы и детали – объекты или изделия.

Все элементы автомобиля (агрегаты, узлы, механизмы, детали) имеют различные характеристики устойчивости к потере работоспособного состояния, на которые влияют как внутренние конструктивные факторы, зависящие от назначения и свойств элементов, так и совокупность внешних факторов, определяемых как условия эксплуатации автомобиля.

Современный автомобиль состоит из 15-20 тыс. деталей, из которых 7-9 тыс. теряют свои первоначальные свойства при работе, причем около 3-4 тыс. деталей имеют срок службы меньший, чем у автомобиля в целом. Из них 80-100 деталей влияют на безопасность движения, а 150 -300 деталей, «критических по надежности», чаще других требуют замены, вызывают наибольшие простои автомобилей, ресурсные затраты при эксплуатации.

Изменение показателей эксплуатационных свойств автомобилей и их элементов, приданных им при проектировании и изготовлении, обусловлено их взаимодействием с факторами, характеризующими эксплуатационные условия: нагрузочными, скоростными, климатическими и т.д. Действие этих факторов оказывает значительное влияние на надежность автомобиля.

Под надежностьюпонимают свойство изделия, агрегата или механизма выполнять заданные функции, сохраняя во времени установленные эксплуатационные показатели в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортировки.

Частота появления отказовотражает свойство безотказности объекта.

Время работы детали до появления отказа называется ее ресурсом и характеризует ее долговечность.

Надежность автомобиля как единого целого характеризуется следующими основными свойствами.

Безотказность– это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега.

Долговечность– свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и ремонта.

Ремонтопригодность(эксплуатационная технологичность) – свойство автомобиля, заключающаяся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта.

Сохраняемость – свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. На автомобильном транспорте этот показатель применяется: для автомобилей при длительном их хранении (консервации) и транспортировке; для материалов (масел, жидкостей, красок) и некоторых изделий (шин аккумуляторных батарей и т.д.) – при их кратковременном и длительном хранении.

Важнейшим показателем свойства долговечности является технический ресурс– наработка машины от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния, т.е. неустранимого ухода заданных параметров за установленные пределы. Признаки (критерии) предельного состояния устанавливаются документацией на данную модель машины.

Расчет деталей вновь проектируемого автомобиля на долговечность начинается с установления параметров, определяющих усталостную прочность.

Предел выносливости для сталей, у которых

где – коэффициент упрочнения (берется из справочной литературы).

Рассмотрим критерии количественной оценки износа и методы расчета на износ.

Количественная оценка износа проводится разными способами. Различают следующие виды:

Линейный износ– износ, определяемый изменением размера по нормали к поверхности трения.

Объемный износ– износ, определяемый изменением объема трущихся деталей.

Массовый износ– износ, определяемый изменением массы трущихся деталей.

В качестве измерителя износа можно также принять суммарный массовый износэлементов трущейся пары или приращение зазора в сопряжении, а также величину накопленного отклонения от правильной формы (эллипсность, конусность и т. п.).

Одним из наиболее старых способов оценки износа является изменение одного из основных эксплуатируемых свойств. Преобразуя приведенное выше уравнение, окончательно получим (r– коэффициент асимметрии):

![]() .

.

При проектировании автомобиля материал

и размеры деталей часто приходится

применять и отбирать на основании данных

механических характеристик материала,

полученных при испытании стационарных

образцов. В этом случае необходимо

установить зависимость между пределом

выносливости образца

![]() испытанного при симметричном цикле

нагружения, и пределом выносливости

детали

испытанного при симметричном цикле

нагружения, и пределом выносливости

детали![]() при асимметричном цикле нагружения с

коэффициентом асимметрииr.

при асимметричном цикле нагружения с

коэффициентом асимметрииr.

Для симметричного цикла нагружения

![]()

![]() ,

,

где

![]() – коэффициент, подсчитываемый по

формулам

– коэффициент, подсчитываемый по

формулам

![]() ,

,

где

![]() – коэффициенты влияния абсолютных

размеров.

– коэффициенты влияния абсолютных

размеров.

Рассмотрим интенсивность изнашивания.

![]() называют отношение абсолютного износа

к номинальной площади контакта

называют отношение абсолютного износа

к номинальной площади контакта![]() и к пути трения.Абсолютный износвыражается в единицах длины или массы.

и к пути трения.Абсолютный износвыражается в единицах длины или массы.

Отсюда

![]() .

.

Здесь

![]() – объем истертого материала на пути

трения,

– объем истертого материала на пути

трения,![]() – толщина слоя истертого материала.

– толщина слоя истертого материала.

В действительности материал удаляется только с фактической площади контакта A. Если черезlобозначить средний диаметр единичного пятна контакта, то при сдвиге на эту величину имевшиеся фрикционные связи распадаются и на их месте возникают новые.

Таким образом, величина lопределяет минимальный путь трения.

Обозначим через

![]() объем материала, удаленного с фактической

площади контакта

объем материала, удаленного с фактической

площади контакта![]() при сдвиге на величину

при сдвиге на величину![]() пятна контакта. Тогдаудельный износсоставит

пятна контакта. Тогдаудельный износсоставит

![]() .

.

Методы экспериментального определения тормозных характеристик автомобиля.

Определение тормозных свойств автомобилей в дорожных условиях. Безопасность автомобилей в значительной степени определяется их тормозными свойствами. Разработаны правила, регламентирующие методику проведения испытаний тормозов в дорожных условиях, н требования, предъявляемые к тормозным свойствам автомобиля.

При оценке тормозных свойств учитывают тип автомобиля (транспортного средства). В зависимости от назначения автомобили торию, только если это угрожает безопасности движения, В случае отклонения продольной оси автомобиля от направления движения на угол более 80, а также при выходе автомобиля из полосы шириной 3,5 м устраняют причины заноса к заезд повторяют. Заезды проводятся не менее 3 раз в каждую сторону.

Испытания типа «I» состоят из двух этапов: предварительного, для нагрева тормозов и основного, для опенки эффективности работы нагретых тормозов. Нагрев достигается многократным торможением со скорости О.8Vmax до скорости 0,4 Vmах с установившимся замедлением 3 м/с2. Время между торможенными колеблется В пределах 45—60 с, а число торможений составляет 15—20 (в зависимости от категории и подкатегории автомобиля). На предварительном этапе тормозные механизмы нагреваются значительно, например в легковом автомобиле до 250—270° С, в грузовом средней грузоподъемности до 140—1500С, в тяжелом грузовом до 170— 2000С. Этот этап можно проводить торможением на спуске крутизной 7% и длиной 1,7 км для поддержания постоянной скорости 40 км/ч.

Основной этап испытаний типа «I» проводят не позднее чем через 45 с после предварительного контрольным торможением, как и в испытаниях типа «0».

В испытательном режиме типа «II» при длительном торможении на затяжном спуске оценивают потери тормозного момента. Предварилтельный этап проводят при непрерывном торможении на спуске длиной 6 км и крутизной 6% со скоростью 30±5 км/ч. Практика показывает, что трудно найти участок дороги, соответствующий этим требованиям. Поэтому более целесообразно на предварительном этапе использовать метод буксировки на горизонтальной дороге. Для этого применяют автомобиль-тягач с необходимым запасом тягового усилия и достаточным сцепным весом. Устройство сцепки должно иметь элемент для измерения усилия буксировки. Необходимая величина этого усилия может быть определена из условия равенства сил, действующих на автомобиль при движении его под уклон и при буксировке.

Оценивают эффективность тормозов на основном этапе контрольным торможением, как при испытании типа «0», не позднее чем через 45 с. Для этого в буксирный прибор включают специальное устройство, которое позволяет расцепить автомобили на ходу без их остановки. На предварительном этане тормоза сильно нагреваются (так, например, в тяжелых грузовых автомобилях до 2800С), что приводит к значительной потере их эффективности.

Как показывают испытания, при применении метода буксировки получается значительно меньший разброс результатов, чем в случае нагрева тормозов на спусках.

Эффективность тормозов может снизиться не только за счет нагрева но и за счет попадающей влаги при движении по мокрой дороге. Для оценки эффективности мокрых тормозов проводят следующие испытания. Предварительно определяют эффективность сухих тормозов трехкратным торможением с постоянным усилием па педали тормоза. Пропустив автомобиль через мелководный бассейн полигона, начинают серию новых торможений, стараясь выдержать прежний тормозной момент. При этом увеличивают усилие, действующее на педаль тормоза. Циклы торможении повторяют до тех пор, пока усилие, действующее на педаль, не станет равным первоначальному. Число торможений, необходимых для этого, п является оценкой эффективности мокрых тормозов.

Рисунок 1- Разметка участка дороги для тормозных испытаний

а – на повороте; б – при изменении ряда (перестановка)

Дополнительные испытания автомобилей, имеющих ограничители давления в тормозной системе или антиблокировочные системы, проводят при торможении на повороте, в режиме изменения ряда (переставка) и на дороге, на которой коэффициенты сцепления под левыми и правыми колесами различны. Для торможении на повороте дорогу размечают, как показано на рис. 1, а. Автомобиль проходит участок S1прямолинейного движения, переходныйS2, ширина которого изменяется от В1 до В1+Δ, криволинейный с углом φ3постоянным радиусомRи выходит на конечный прямолинейный участок дорогиS4.

Торможение при изменении ряда проводят на участке, размеченном в соответствии с рис. 1, б, также в четыре этапа. Первый участок пути, как и в предыдущем случае, является контрольным, на втором изменяют направление движения, на третьем (переходном) вводят автомобиль в новый ряд и, наконец, на четвертом контролируют прямолинейное движение. Испытания осуществляют с соединенным с трансмиссией двигателем и отключенным от нее, а также с полной нагрузкой и нагрузкой только от водителя и испытателя. За начальную скорость торможения принимают максимальную скорость, с которой автомобиль проходит заданный участок без заноса и опрокидывания.

Торможение с отключенным двигателем производят следующим образом. Автомобиль разгоняют до скорости несколько больше начальной (на 3—5 км/ч) и при входе на участок испытаний двигатель отключают. При достижении начальной скорости производят эффективное торможение. При торможении с двигателем автомобиль подходит к участку испытаний с заданной начальной скоростью и водитель, быстро перенося ногу с педали подачи топлива на тормозную педаль, производит торможение, не выключая передачи и сцепления. В протоколах этих испытаний кроме обычных параметров торможении фиксируют данные о блокировке колес к отклонении траектория движения от направления, заданного разметкой. На каждом режиме испытывают автомобиль не менее 8 раз.

Дополнительные испытания проводят на дороге, отвечающей общим требованиям на тормозные испытания типа «О». На основные испытания типа «О» для автомобилей с ограничителем давления или антиблокировочиой системой проводят на дороге как с высоким значением коэффициента сцепления (не ниже 0,7), так и с низким (не выше 0,3), а в ряде случаев и с разными значениями коэффициента сцепления на обеих сторонах автомобиля (например, слева 0,7, а справа 0,3).

Показателем эффективной работы вспомогательной тормозной системы является поддержание постоянной скорости 30±2 км/ч па спуске длиной 6 км и крутизной 7%.При том допускается торможение двигателем с условием, что его частота вращения не будет превышать частоту вращения при максимальной мощности или по ограничителю. Не допускается использование других тормозных систем для повышения эффективности торможения. При испытании вспомогательной тормозной системы методом буксировки определяют усилие в сцепке на заданной скорости и сравнивают его с величиной, эквивалентной силам сопротивления при торможении на спуске.

Стояночную тормозную спетому испытывают при холодных тормозах на крутых спусках. Автомобиль устанавливают на уклоне определенной крутизны и затормаживают стояночным тормозом. В заданном положении он должен удерживаться не менее 5 мин. Не допускается включать передачи для повышения эффективности действия тормоза.

Приборы и оборудование. С помощью устройства типа «пятое колесо» регистрируют скорость, тормозной путь и усилие, действующее на педаль. Самописцы колеса позволяют дополнительно регистрировать угловые скорости всех колес автомобиля, по которым можно определить их проскальзывание. Для измерения замедления применяют деселерометры. В конструкцию комбинированного деселерометра входит самописец, который записывает одновременно замедление и усилие, действующее на тормозную педаль.

Из вспомогательного оборудования следует отметить устройство типа «механическая нога», применяемое для создания постоянного усилия, действующего на педаль, при многократных торможениях. Это устройство состоит из пневмоцмлиндра, клапана и регулятора. Скорость нарастания усилия составляет 133 Н/с.

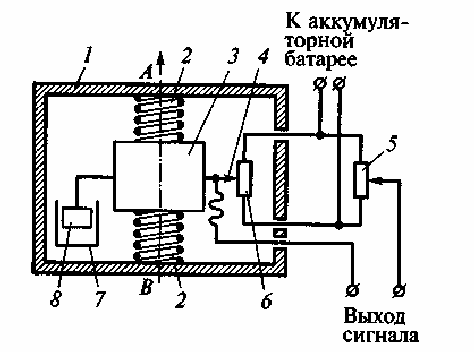

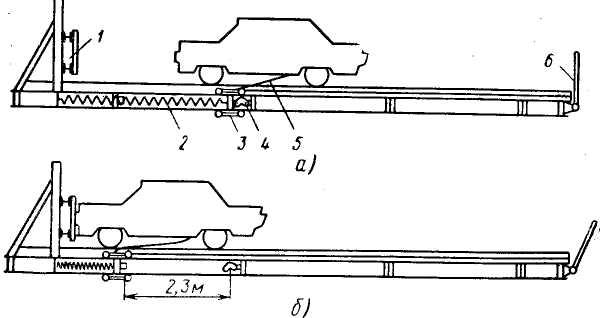

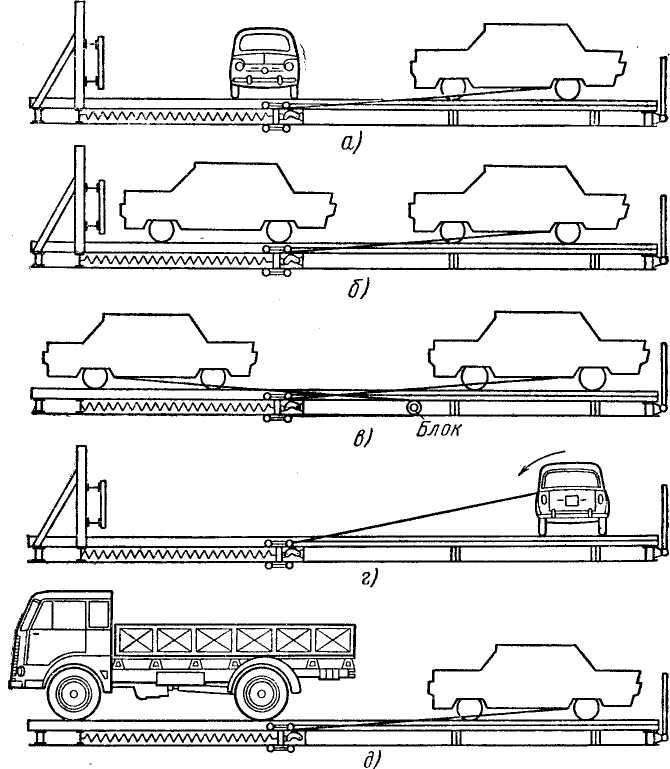

Для расцепления тягача и испытуемого явточюбнля приме* плется полуавтоматическое устройство, показанное на рис. 2.

Рисунок 2 – Устройство для полуавтоматического отсоединения автомобиля-тягача от буксируемого автомобиля.

Испытатель может в любой момент времени расцепить автомобили, удалив сжатый воздух из камеры 4. При этом клин 3 освободит крюк 2, а следовательно, и тягу буксира 6. Это устройство применяют вместе с силоизмерительным элементом 5, который соединяет корпус 1 с устройством для контроля усилия буксировки (рисунок 2).

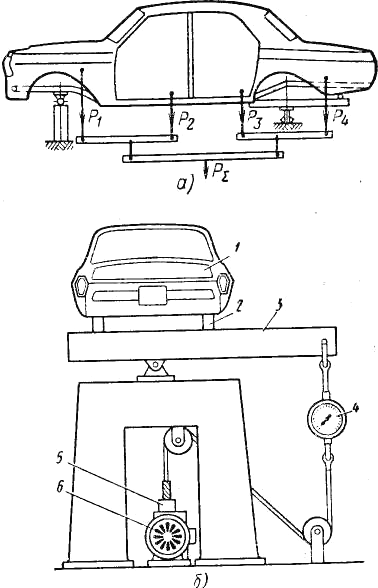

Обработка данных тормозных испытаний.Информация в процессе тормозных испытаний может быть получена непосредственно по приборам н записана на самописцы или осциллограф.

3

Скорость автомобиля и тормозной путь определяют соответственно го тахогенератору и цифровому табло «пятого колеса», а температуру и максимальное замедление— термопарой и деселерометром. Более полная информация заключена в записи различных процессов. В этом случае можно не только определить значение какой-то величины, но и рассмотреть, как она изменяется во времени. Если одновременно записывают несколько процессов, то их можно сопоставить и получить дополнительную информацию.

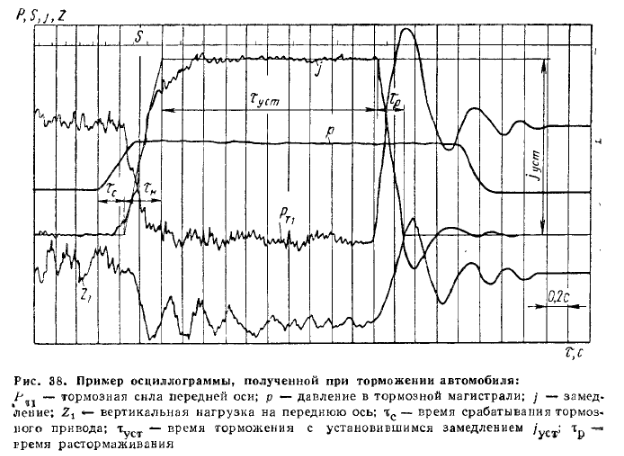

На рис. 3 показана осциллограмма торможения, па которой можно выделить участок нарастания замедления длительностью τН, установившегося замедленияjустдлительностью τусти растормаживания длительностью τр. Если одновременно с замедлением записать давление в системе или усилие на педали, то можно выделить участок длительностью τс, на котором происходит запаздывание срабатывания тормозного привода. Величина τсне должна превышать 0,2 с.

Экспериментальное определение тормозных

свойств автомобиля производится путем

стендовых и дорожных испытаний, в

результате которых определяют: путь,

время и замедление при торможении с

максимальной интенсивностью, а также

![]() .

Дорожные испытания проводятся на ровных,

сухих и чистых дорогах с твердым покрытием

при полной нагрузке автомобиля в

соответствии с техническими условиями

заводов-изготовителей.

.

Дорожные испытания проводятся на ровных,

сухих и чистых дорогах с твердым покрытием

при полной нагрузке автомобиля в

соответствии с техническими условиями

заводов-изготовителей.

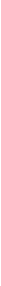

При испытании в лабораторных условиях используются специальные стенды.

Определение тормозных свойств в дорожных условиях осуществляется с помощью самопишущих приборов «путь–время–скорость». По результатам испытаний строят кривые пути и времени торможения автомобиля по скорости до остановки при различных коэффициентах .

Соотношения между скоростью и временем

дают возможность подсчитать замедление

при торможении автомобиля в зависимости

от скорости. Для этого находится отношение

уменьшения скорости

![]() к соответствующему промежутку времени

к соответствующему промежутку времени![]() .

Для точного подсчета

.

Для точного подсчета![]() необходимо брать не более 0,1 с.

необходимо брать не более 0,1 с.

Путь торможения определяют также с помощью специальных пистолетов, «стреляющих» краской на дорогу в начале торможения. После остановки автомобиля замеряется путь от пятна краски на дороге до пистолета на остановленном автомобиле.

Замедление при торможении можно определить непосредственно по показанию переносных приборов инерционного типа – деселерометров.

В связи с тем, что величина полезной нагрузки автомобилей оказывает большое влияние на их тормозную динамику, в условиях эксплуатации для проверки эффективного действия тормозной системы (ножного тормоза) применяют в качестве показателей максимально допустимый тормозной путьинаименьшее допустимое замедлениедля автомобилей без нагрузки и с полной номинальной нагрузкой (проверка легковых автомобилей и автобусов по условиям безопасности движения производится без пассажиров).

По действующим Правилам движения по улицам городов, населенных пунктов и дорогам РФ наибольший тормозной путь и наименьшее допустимое замедление нагруженного автомобиля со скоростью 30 км/ч на сухой горизонтальной асфальтовой дороге следующие:

|

Автомобили |

Наибольший допустимый тормозной путь

|

Наименьшее допустимое замедление

|

|

Для легковых автомобилей……………………... Для грузовых автомобилей грузоподъемностью до 4,5 т и автобусов длиной до 7,5 м…………. Для грузовых автомобилей грузоподъемностью свыше 4,5 т и автобусов длиной свыше 7,5 м... |

7,2

9,5

11,0 |

5,8

5,0

4,2 |

Согласно рекомендации Европейской Экономической комиссии ООН (ЕЭКООН) тормозной путь на должен превышать величин, определяемых по следующим формулам.

Для легковых автомобилей при начальной скорости 80 км/ч и силе нажатия на тормозную педаль 50 кГ

![]() .

.

Для грузовых автомобилей малой и средней грузоподъемности с гидравлическим тормозным приводом при наличии начальной скорости 50 км/ч и силе нажатия на тормозную педаль 70 кГ

![]()

Для тяжелых грузовых автомобилей и автопоездов при начальной скорости 40 км/ч

![]()

Эти нормы действительны для случая торможения автомобилей с полной нагрузкой на горизонтальной дороге с сухим, ровным покрытием.

Алгоритмы расчета производственной программы, объема работ, численности производственных рабочих автотранспортного предприятия, автосервиса.

Технологическое

проектирование АТП

Выбор исходных

данных

Расчет производственной

программы по ТО и ремонту

Технологический

расчет производственных зон, участков

и постов

Расчет площадей

помещений

Определение

нормативной периодичности ТО и пробега

до КР

Выбор метода

организации ТО и ТР автомобилей

Состав помещений

Расчет площадей

зон ТО и ТР

Определение числа

КР, ТО на 1 автомобиль за цикл

Режим работы зон

ТО и ТР

Расчет числа

постов ТО

Расчет площадей

производственных участков

Определение

готовой программы ТО

Определение числа

диагностических воздействий

Расчет поточных

линий

Расчет площадей

складских помещений

Расчет числа

постов ТР

Определение

суточной программы по ТО и диагностированию

Расчет площади

зоны хранения (стоянки) автомобилей

Расчет годового

объема работ (годовой объем работ по

ТО, ТР и самообслуживанию)

Расчет площадей

вспомогательных помещений

Распределение

объема работ ТО и ТР по производственным

зонам и участкам

Распределение

объема работ по диагностированию Д-1 и

Д-2

Расчет численности

производственных рабочих

Р ис.

1. Алгоритм технологического проектирования

АТП

ис.

1. Алгоритм технологического проектирования

АТП

Распределение тормозных сил между осями автомобиля. Устойчивость при торможении [2].

Силы, действующие на автомобиль при торможении. Уравнение движения

автомобиля при торможении

При торможении силы трения, распределенные по поверхности фрикционных накладок, создают результирующий момент трения Мтор, направленный в сторону, противоположную вращению колеса, а между колесом и дорогой возникает тормозная силаРтор.

Максимальная тормозная сила Ртор max равна силе сцепления шины с дорогой. При установке тормозов на все колеса автомобиля (рисунок 1) максимальная тормозная сила:

![]() (1)

(1)

Составим в общем виде уравнение движения автомобиля при его торможении на подъеме. Для этого спроектируем все силы, действующие на автомобиль при торможении (см. рисунок 1), на плоскость дороги:

![]() (2)

(2)

где

![]() ;

;

![]() - сила сопротивления дороги;

- сила сопротивления дороги;

![]() - сила трения в двигателе, приведенная

к ведущим колесам.

- сила трения в двигателе, приведенная

к ведущим колесам.

Рисунок 1 – Силы действующие на автомобиль при торможении на подъеме

Зная момент трения МТДв двигателе, силу трения в двигателе определяют по формуле

![]() (3)

(3)

Рассмотрим случай торможения автомобиля только тормозной системой, когда силы РТД= 0.

Учитывая, что скорость автомобиля во время торможения уменьшается, можно считать, что сила Рв = 0. В связи с тем, что сила РТмала по сравнению с силойРтор, ею можно пренебречь, особенно при экстренном торможении. Принятые допущения, несколько улучшающие тормозные свойства автомобиля, позволяют написать уравнение (2) в следующем виде:

![]()

а так как

![]() и

и![]() ,

то после подстановки значений действующих

сил и преобразований формулы (3) получим

уравнение движения автомобиля при

торможении на не горизонтальном участке

дороги:

,

то после подстановки значений действующих

сил и преобразований формулы (3) получим

уравнение движения автомобиля при

торможении на не горизонтальном участке

дороги:

![]()

Распределение тормозной силы между мостами автомобиля

При торможении автомобиля сила инерции Ри, действуя на плече hц(см. рисунок 1), вызывает перераспределение нормальных нагрузок между передним и задним мостами: нагрузка на передние колеса увеличивается, а на задние, наоборот, уменьшается. Поэтому нормальные реакции Z1и Z2, действующие соответственно на передние и задние колеса автомобиля во время торможения, значительно отличаются от нагрузок G1и G2, которые они воспринимают в статическом состоянии. Эти изменения оценивают коэффициентамиm1иm2перераспределения реакций [2, см. гл. 2, формулу (2.29)]. Для случая торможения автомобиля на горизонтальной дороге коэффициентыm1иm2 определяют по формулам:

![]() ;

;![]()

Во время торможения автомобиля наибольшие значения коэффициентов перераспределения реакций находятся в следующих пределах:

m1=1,5…2 иm2=0,5…0,7

Определив коэффициенты m1иm2, можно найти нормальные реакции:

![]() и

и![]()

Пути повышения устойчивости при торможении

1. Применение ограничителя давления в контуре задних ко-

лес – происходит недоиспользование тормозного момента, что ухудшает

активную безопасность.

2. Применение регулятора тормозных давлений:

3. Применение ABS, ABS+EBD, ABS+ESP

Классификация и схемы основных стендов для испытания трансмиссии автомобиля.

Классификация [13, стр. 110-112]

На стендах для испытания трансмиссии автомобиля в зависимости от их назначения определяют: 1) долговечности деталей и узлов трансмиссии (испытания на износ и усталость); 2) статическую прочность и жесткость узлов и деталей; 3) температурные характеристики агрегатов трансмиссии; 4) уровень шума и вибраций; 5) пятна контакта зубьев шестерен; 6) специальные характеристики узлов трансмиссии.

В большинстве случаев применяют универсальные стенды, на которых определяют несколько показателей. Так, например, на стенде для испытаний на долговечность определяют температурные характеристики и уровень шума и вибраций, а на стенде для испытаний на статическую прочность находят жесткости узлов и т. д.

Стенды для испытания узлов трансмиссии в зависимости от способа нагружения можно разделить на следующие группы:

1) с прямым нагружением (с разомкнутым потоком мощности);

2) с замкнутым контуром; 3) с динамической нагрузкой; 4) с нагрузкой от маховых масс. Специальные стенды предназначены для исследования различных характеристик механизмов трансмиссии автомобиля.

К первой группе стендов относят стенды для испытания коробок передач, карданных передач, раздаточных коробок, ведущих мостов и всей трансмиссии. Нагрузка в них передается обычно от балансирных гидро- или электродвигателей, а торможение — от гидро- или электротормозов. Преимуществами этих систем являются легкость управления и программирования при ступенчатых нагрузках, возможность определения КПД и использование только испытуемого узла (без установки технологического). Недостаток этих стендов, связанный с большим расходом энергии, можно устранить возвратом энергии, затраченной на вращение узла. Применяя в качестве тормозного устройства генератор постоянного тока или используя замкнутые гидросистемы, можно значительно снизить расход энергии при использовании стендов с прямым нагружением. Большой момент инерции ротора электрогенератора ограничивает использование программ со случайным нагружением.

На стендах второй группы широко испытывают узлы трансмиссии на долговечность и шумность работы, определяют КПД и подбирают смазки. В этих стендах нагрузка на испытываемый узел создается силами упругости, возникающими в замкнутом контуре при применении специальных нагружателей. При малом расходе энергии возможно нагружение по любой программе. Недостаток — необходимость применения дополнительного технологического узла.

В стендах с замкнутым контуром конструкция нагружателя должна обеспечивать пуск стенда без нагрузки, возможность изменения нагрузки на ходу, высокую точность и быстроту выполнения команд для применения случайных программ нагружения. В настоящее время разработано большое число различных конструкций нагружающих устройств. Наиболее перспективными из них являются вращающиеся гидроцилиндры, которые удовлетворяют всем требованиям, предъявляемым к нагружающим устройствам.

На стендах третьей группы динамическая нагрузка создается гидровибраторами, гидропульсаторами, механическими вибраторами и т. д. Такие стенды используют для испытания на долговечность, например, карданных валов и полуосей.

Стенды четвертой группы предназначены для испытания сцеплений и синхронизаторов коробок передач на износ, а также некоторых узлов трансмиссии — на усталостную долговечность. На этих стендах можно довольно точно имитировать действительные нагрузочные режимы работы трансмиссии автомобиля без применения сложных гидравлических или электрических устройств. Однако они имеют сложную конструкцию и больший, чем у стендов других типов, расход энергии.

Специальные стенды применяют для различного рода вспомогательных испытаний: определения критической частоты вращения карданного вала и жесткости картеров заднего моста, центрифугирования сцеплений и т. д.

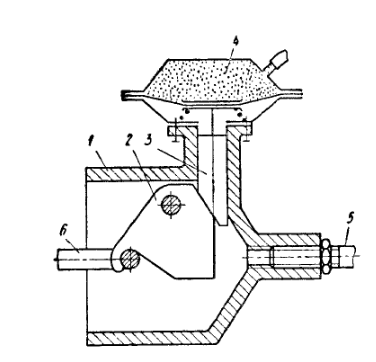

Схемы стендов

[17, стр. 72-76] Стенды для испытаний агрегатов трансмиссий. Кинематическая схема стенда для испытаний на долговечностьведущих мостов автомобилей показана на рисунке 1.

Стенд состоит из следующих основных узлов: привода, включающего электродвигатель 18, муфту 17 и коробку передач 16; главного редуктора 13, предназначенного для передачи крутящего момента от коробки передач на входные фланцы испытуемого 6 и замыкающего 7 ведущих мостов автомобиля; датчиков крутящего момента 12 и 4 соответственно на входе и выходе ведущего моста; боковых редукторов 2 с тремя вертикально расположенными шевронными шестернями; нагружателя планетарного типа 15; трех установок охлаждения масла 8, включающих электродвигатель, насос НШ-10Е, фильтр, сетчатый охладитель и соединительные трубопроводы 1; пульта управления и шкафа с электрооборудованием (на схеме не показаны).

Работа стенда осуществляется следующим образом. При включенном электродвигателе 18 через муфту 17, коробку передач 16, главный редуктор 13, датчик крутящего момента 12, замыкающий ведущий мост 7, боковые редукторы 2, зубчатые муфты 3, датчик крутящего момента 4 и соединительные и приводные карданные валы 5, 9, 10, 14 крутящий момент передается на испытуемый ведущий мост 6. Предварительно его нагружают требуемым крутящим моментом, передающимся от нагружателя 15 через главный редуктор 13 и карданный вал 11. Нагружатель представляет собой двухрядный планетарный редуктор. Нагружение моста может производиться как при неподвижном, так и при вращающемся контуре.

От вала электродвигателя через электромагнитную муфту вращение передается эксцентриковому валику (водилу) первого планетарного ряда, на котором находится шестерня Z1 (сателлит), входящая в зацепление с зубчатым венцом z2 (короной). Вращательное движение передается от сателлита водилу второго планетарного ряда, на котором находятся три сателлита z3, соединенные с короной z4.

Планетарный редуктор нагружателя обеспечивает большое передаточное число (порядка 10 000), поэтому создается эффект самоторможения при выключении электродвигателя нагружателя, и нагрузка в контуре сохраняется.

Стенд для испытаний на долговечность раздаточных коробокавтомобилей (рисунок 2) включает следующие основные узлы: приводы 1, 3, нагру-жатель 7, соединительные муфты 2 и 10, технологическую раздаточную коробку 6, датчик крутящего момента 8, карданные валы 9 и установки охлаждения масла 4. Загрузка испытуемой коробки 5 производится с помощью самотормозящегося редуктора планетарного типа, конструкция которого аналогична приведенной на рисунке 1. Привод стенда и его управление осуществляются так же, как и стенда для испытания ведущих мостов автомобилей.

На стенде можно, кроме того, проводить испытания дифференциалов раздаточных коробок. Для этого производят их кинематическое рассогласование путем изменения положения испытуемой раздаточной коробки на стенде.

В стенде для испытаний на усталость карданных валов(рисунок 3) один из образующих замкнутый силовой контур редукторов 7 может перемещаться в горизонтальной плоскости при помощи винтовой пары 6. Это позволяет изменять углы установки карданных валов для исследования их влияния на долговечность карданной передачи.

Ускоренные испытания уплотнений подшипников шарниров карданных передач ведут на стендах с замкнутым контуром или прямым нагружением (рисунок 4). Отличительной особенностью такого стенда является наличие пылевой камеры. На испытуемом карданном валу закрепляют крыльчатку, которая при его вращении перемещает песок и создает определенную степень запыленности атмосферы в ванне. С помощью гидротормоза карданный вал нагружают требуемым крутящим моментом. Частоту вращения вала замеряют тахометром с приводом от коробки передач стенда.

Для регистрации момента разрушения шарниров (после попадания пыли в подшипники) имеется автоматическое устройство, выключающее электродвигатель при повышении температуры внутри ванны до 50 °С.

Исследование долговечности шлицевых соединений карданной передачи проводят на стенде с прямым нагружением (рисунок 5). Он представляет собой кривошипно-шатунный механизм с качающимся рычагом, на который одним концом опирается карданный вал. Опорой другого конца карданного вала служит специальное приспособление, которое способно нагружать вал крутящим моментом.

Необходимое значение хода (относительного перемещения элементов шлицевого соединения) обеспечивается за счет изменения длины кривошипа.

На указанном стенде обычно проводят сравнительные испытания на долговечность подвижных шлицевых соединений карданной передачи, различающихся, например, по значениям продольного хода, типу шлицев, материалам и способам термообработки.

Рисунок 1 – Кинематическая схема стенда с замкнутым силовым контуром для испытания ведущих мостов автомобиля

Рисунок 2 – Кинематическая схема стенда с замкнутым сило-

вым контуром для испытания раздаточных коробок автомобилей

Рисунок 3 – Кинематическая схема стенда для испытания на усталость карданных валов: 1 – электродвигатель; 2 – муфта; 3 – редуктор (коробка передач); 4 – нагружатель; 5,7 – редукторы; 6 – винтовая пара; 8,9 – испытываемые карданные валы.

Рисунок 4 – Кинематическая схема стенда для испытаний уплотнений подшипников шарниров карданных валов: 1 – электродвигатель; 2 – муфта; 3 – испытываемы карданный вал; 4 – пылевая камера; 5 – опора карданного вала; 6 – гидравлический нагружатель; 7 – муфта.

Рисунок 5 – Кинематическая схема стенда для испытаний шлицевых соединений карданных валов: 1 – электродвигатель; 2 – муфта; 3 – редуктор (коробка передач); 4 – промежуточный карданный вал; 5 – конический редуктор; 6 - испытуемый карданный вал; 7 – маховик; 8 –станина; 9 – нагружающий пневмоцилиндр; 10 – кривошип; 11 – планшайба.

Определение потребности в технологическом оборудовании.

[7, стр. 275 – 283]. В настоящее время расчет потребности АТП в технологическом оборудовании и его выбор производится по данным действующего Табеля технологического оборудования и специализированного инструмента для АТП России. Табель, как руководящий нормативный документ для всех АТП России, устанавливает типовые перечень и потребность в оборудовании по усредненным показателям (единым типам автомобилей, условиям их эксплуатации, типовым технологиям ТО и ТР, нормативам их трудоемкостей и т.п.) для специализированных АТП и не учитывает такие важные факторы, как разномарочность и разнотипность парка подвижного состава, местные производственные условия и условия эксплуатации автомобилей на АТП и т.д. Недоучет этих факторов приводит к ошибочности принимаемых решений при определении потребностей АТП в оборудовании, к снижению возможного перспективного уровня механизации ТО и ТР, эффективности механизации, нерациональному использованию оборудования и его распределению между участками и т. д.

В зависимости от значимости для механизации, эффективности ТО и ТР, выполняемых функций, стоимости образцов и условий их использования. Методика предусматривает следующие способы определения потребности АТП в оборудовании:

Технологическим расчетом - по суммарной годовой трудоемкости работ ТО и ТР, выполняемых с использованием образца, числу постов и рабочих мест, зон и участков ТО и ТР, на которых может находиться и использоваться образец, числу исполнителей, зон, участков, пользующихся образцом;

Экспертно-техническим способом по оценке технологической необходимости в образце для операций или работ, выполнение которых без него невозможно, опасно или же при этом существенно снижается качество результатов или производительность труда;

Комбинированным способом, сочетающим технологический расчет и экспертно-технический способ.

При определении потребности в оборудовании надлежит номенклатуру выбранных для АТП образцов разбить на группы одним из перечисленных выше способом. Целесообразность применения того или иного способа устанавливается по каждому образцу отдельно на основании его технической характеристики и рекомендаций, изложенных выше.