- •4. Определение показателей прочности и пластичности сталей при испытаниях образцов на растяжение

- •4.1. Испытательные машины

- •4.2. Образцы для испытаний

- •Порядок округления величин при расчёте площади поперечного сечения образцов, мм2

- •4.3. Запись диаграмм и обработка результатов испытаний

- •4.4. Экспериментальные исследования и оформление отчёта

- •Результаты экспериментальных исследований

- •Вопросы для самопроверки

Порядок округления величин при расчёте площади поперечного сечения образцов, мм2

-

Площадь поперечного сечения образца Fo

Округление

До 10,00 включительно

Свыше 10,00 до 20,00 включительно

" 20,00 " 100,00 "

" 100,00 " 200,00 "

" 200,00

До 0,01

" 0,05

" 0,1

" 0,5

" 1,0

Затем продольные и поперечные размеры образцов и расположение нанесённых рисок (кернов) контролируются с применением стандартного мерительного инструмента, соответствующего требованиям стандартов [4…6]: штангенциркуля, микрометра и металлической линейки. Размеры рабочей части контролируются не менее чем в трёх местах (в средней части и на границах рабочей длины) с точностью при диаметре образцов до 10 мм – до 0,01 мм, более 10 мм – до 0,05 мм; плоских и необработанных цилиндрических образцов – до 0,1 мм. Допускается применение и других средств измерений, если они обеспечивают измерение с погрешностью, не превышающей указанной выше. Расчёты площади поперечного сечения образцов производятся по стандартным [1, п.3] зависимостям с округлением до величин, приведенных в табл. 4.1.

Результаты измерений размеров образцов и расчётные величины заносятся в специальный журнал, заведённый в лаборатории для данного вида испытаний, и используются затем при оформлении протокола испытаний.

В заключение образцы обезжириваются одним или двумя растворителями (например бензин + спирт, спирт + ацетон и в других сочетаниях) и укладываются в зоне проведения испытаний без возможности падения на пол.

4.3. Запись диаграмм и обработка результатов испытаний

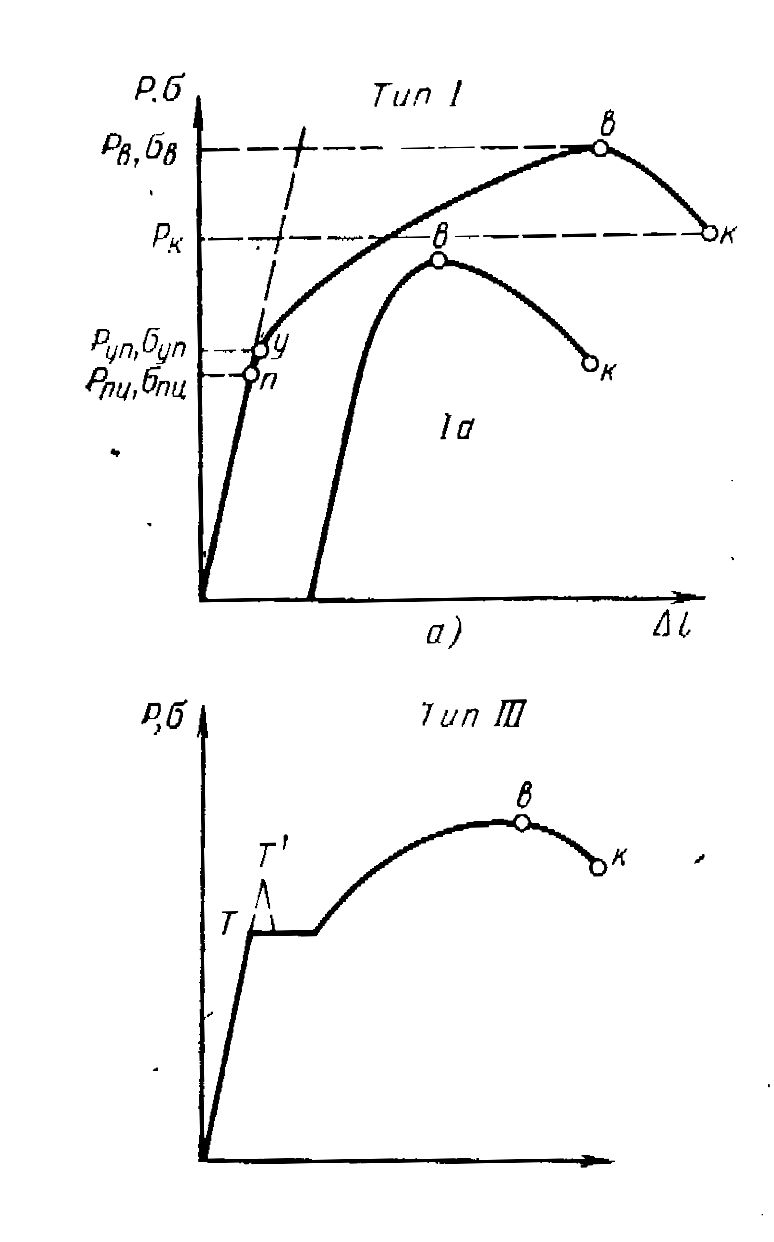

При нагружении образца растягивающим усилием осуществляется запись показаний (диаграмма) в координатах "усилие–удлинение". Учитывая, что напряжения σ в материале образца изменяются пропорционально изменению растягивающего усилия P, нередко говорят о диаграмме "напряжение-деформация". Типовые записи диаграмм при испытаниях образцов на растяжение [7, 8] приведены на рис. 4.5.

Δl Δl Δl Δl

а б

Рис. 4.5. Основные типы диаграмм при испытаниях на растяжение:

а – конструкционных сталей, алюминиевых, титановых и магниевых сплавов

(тип I); б – железа, мягких углеродистых сталей и бронз (тип III)

Стандартные испытания на растяжение дают возможность определить следующие основные характеристики:

величину усилия в кгс, которым нагружается образец, или напряжений в МПа (кгс/мм2), которые испытывает материал при деформировании;

величину абсолютных (в мм) или относительных (в %) упругих и пластических (остаточных) деформаций образца;

величину полной в кгс.см (в дж) или удельной в кгс.см/см3(в дж/м3) работы сопротивления материала образца при его деформировании.

ГОСТ [1] предлагает расчётные зависимости для определения следующих показателей свойств при стандартных испытаниях образцов:

предела пропорциональности;

предела упругости;

предела текучести (физического и условного);

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Пределом пропорциональности называетсямаксимальное напряжение (σпц),

которое может выдержать данный материал

без отклонений от закона прямой

пропорциональности.На приведенной

на рис. 4.6 диаграмме прямая пропорциональная

зависимость между нагрузкой и удлинением

образца сохраняется на участкеОа.

В пределах этого участка диаграммы

снятие нагрузки приведёт к тому, что

образец возвратится к исходным размерам,

так как наблюдаетсяупругаядеформация. Значение нагрузки, при

которой наблюдается отступление от

закона прямой пропорциональности,

используется для вычисления σпц.

Ордината точки а, в которой

закон пропорциональности прекращает

своё действие, представляет силу Pпц,

служащую для вычисления предела

пропорциональности по формуле![]() , (4.1)

, (4.1)

где Fо– начальная площадь поперечного сечения образца, мм2.

Р ис.

4.6. - Диаграмма растяжения образца

ис.

4.6. - Диаграмма растяжения образца

из мягкой отожжённой стали

С учётом того, что не у всех металлов упругие деформации точно подчиняются закону прямой пропорциональности, вводится понятие об условном пределе пропорциональности. Это напряжение, при котором зависимость между нагрузкой и удлинением отступает от линейной на такую величину, что тангенс угла наклона, образованного касательной к кривой в координатах P–Δlв точкеPпц с осью нагрузок, увеличивается на 50% от своего значения на линейном упругом участке. Вычисления производятся по формуле (4.1).

В некоторых случаях в технических условиях на поставку стали могут содержаться особые указания, когда допуск на тангенс наклона кривой может быть снижен до 25 или даже до 10%. Тогда величина допуска указывается в индексе условного предела пропорциональности, например, σпц 25; σпц 10.

Практически величину условного предела пропорциональности чаще всего определяют при помощи тензометров, устанавливаемых на образцы после нагружения до 10% от ожидаемой нагрузки Pпц.

Пределом упругостиназывается максимальное напряжение, которое может выдержать данный материал без обнаружения признаков пластической (остаточной) деформации при разгружении. Его вычисляют по формуле

![]() (4.2)

(4.2)

Начиная с точки bна диаграмме (см. рис. 4.6) с ординатойPуп появляются пластические (остаточные) деформации, которые и служат признаком того, что предел упругости достигнут.

Предел упругости существует независимо от закона прямой пропорциональности, поэтому точка bможет находиться на диаграмме выше, ниже точкиaили совпадать с ней.

По абсолютному значению разница между σпц и σуп незначительна, поэтому при обычных испытаниях конструкционных сталейопределяют одно из этих значений.

Так же, как и в предыдущем случае, используется понятие условного предела упругостиσ0,05. Это напряжение, при котором остаточное удлинение достигает 0,05% от длины участка, равного базе тензометра. При наличии особых условий на поставку стали величина остаточного удлинения может снижаться даже до 0,005%. Тогда его указывают в индексе обозначения условного предела упругости, например σ0,01, σ0,02. Расчёт σ0,05 проводится по формуле

![]() . (4.3)

. (4.3)

Практическое определение σ0,05 с использованием тензометров аналогично описанному выше.

Предел текучестиσт – это наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки. Различают предел текучестифизическийиусловный.

Физический предел текучестивычисляют по формуле

![]() . (4.4)

. (4.4)

Для его практического определения применяют один из двух методов:

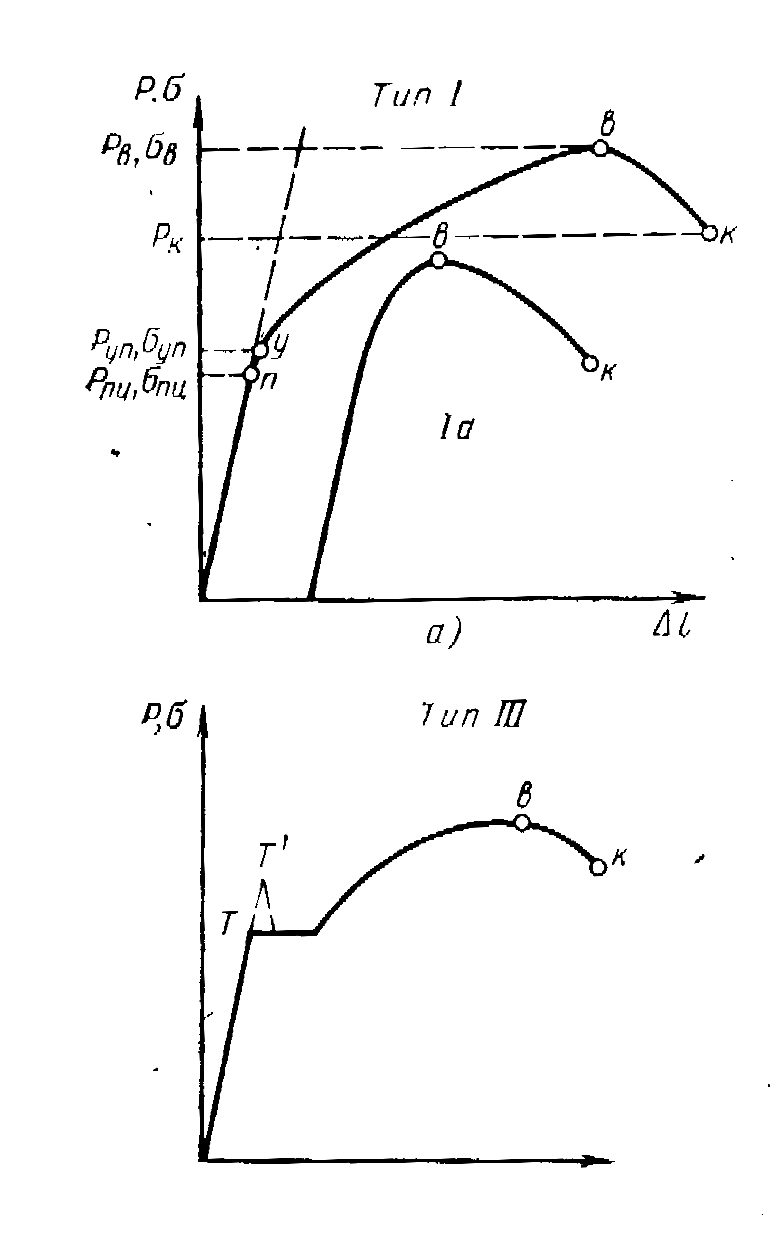

по диаграмме растяжения, полученной с использованием самопишущего прибора испытательной машины, если масштаб диаграммы обеспечивает соответствие 1 мм ординаты не более 1 кгс/мм2напряжения образца. Примеры графического определения нагрузки, соответствующей площадке текучести в зависимости от вида кривой растяжения, показаны на рис. 4.7;

появно выраженнойостановке стрелки шкалысилоизмерительного устройства испытательной машины, вызванной пластической деформацией образца без заметного увеличения нагрузки.

На четырёх из представленных шести разновидностей диаграмм (см. рис. 4.7) имеются чётко выраженные участки, параллельные оси абсцисс, т.е. зарегистрирована деформация образца по всей его рабочей части при постоянной нагрузке. Этот горизонтальный участок называется площадкой текучести. Таким образом, определение величиныPт в этих случаях не представляет затруднений.

Рис. 4.7. Определение величины нагрузки при

пределе текучести Pт графическим методом

на диаграммах различного вида

Однако не во всех случаях можно наблюдать ярко выраженную площадку текучести на кривой растяжения. Например, для мягких крупнозернистых сталей, а также сталей с повышенным содержанием углерода и большинства легированных сталей после закалки и отпуска более вероятно получение диаграмм, изображенных на рис. 4.7 в нижнем ряду. В этих случаях определяется условный предел текучести.

Условный предел текучестиσ0,2– это напряжение, при котором остаточное удлинение достигает 0,2% от расчётной длины образца.

Вычисления производятся по формуле (4.5).

При наличии в стандартах или технических условиях особых условий на поставку стали допуск 0,2 может быть заменён другой величиной, указываемой в индексе условного предела текучести, например σ0,1; σ0,3 и т.д.:

![]() (4.5)

(4.5)

Для определения величины условного предела текучести применяют один из двух методов:

метод тензометров, описанный выше;

графический метод, если масштаб по оси деформаций диаграммы составляет не менее 50:1. В этом случае по диаграмме, записанной в процессе испытания, вычисляют заданную величину остаточного удлинения исходя из рабочей длины образца. Найденную величину увеличивают пропорционально масштабу диаграммы и отрезок найденной длины ОЕоткладывают по оси абсцисс вправо от точкиЕ(рис. 4.8).

Н

Рис.

4.8. Схема определения величины усилия

для расчёта σ0,2

Временное сопротивление– это напряжение,

отвечающее наибольшей нагрузке (см. рис. 4.6, точка d),

выдерживаемой образцом. Величина временного

сопротивления вычисляется по формуле:

![]() (4.6)

(4.6)

Вычисленная величина σВ имеетприближенное значение, так как действительное значение напряжения в точкеdбудет больше, чем σВ, за счёт того, чтов момент действия максимальной нагрузки фактическая площадь сечения образца меньше начальной площади Fо. Тем не менее практически всегда расчёт производят по формуле (4.6), так как измерить размер поперечного сечения образца в момент разрушения при непрерывном растяжении очень сложно.

Относительное удлинениеδ – это отношение приращения длины образца (после разрыва) к первоначальной длине его рабочей части, выраженное в процентах. Его вычисляют по формуле

![]() 100%, (4.7)

100%, (4.7)

где lо– расчётная (начальная) длина рабочей части образца, мм;

lк– длина образца после испытания, мм.

Результат измерения lк разрушенного в процессе испытания образца существенно зависит от точности состыковки разрушенных частей, особенно если металл был хрупким и в зоне разрушения произошло выкрашивание. Исследователи [8] в этих случаях рекомендуют применять специальные приёмы, в частности, при определении точного размераlк плоских образцов. При выполнении настоящей работы у студентов этих трудностей не возникнет, так как они получат образцы, испытание которых прервано после достижения величиныPmax (Pв) и которые не доведены до разрушения.

Полученное значение относительного удлинения необходимо округлить. Если значение δ менее 10%, то округление производят до 0,1; в пределах 10-25 % - округляют до 0,5, а при величине более 25% - до 1,0.

В журнале испытаний (и, соответственно, в сертификате на металл) всегда указывают, на какой расчётной длине определялось относительное удлинение. При испытании образцов с начальной расчётной длиной lо=2,82√Fо,lо=5,65√Fо и lо=11,3√Fо в качестве условных индексов используются числа 2,5; 5 и 10.тогда значения относительного удлинения будут записаны с индексами δ2,5; δ5 и δ10. Эти же индексы можно обнаружить у значений относительного удлинения в справочниках и в публикациях, посвящённых исследованиям металлов.

Относительное сужение– это отношение уменьшения площади поперечного сечения образца в месте разрушения к начальной площади поперечного сеченияFо , выраженное в процентах. Его вычисляют по формуле

![]() 100%

, (4.8)

100%

, (4.8)

где Fо– начальная площадь поперечного сечения образца, мм2;

Fk– площадь поперечного сечения образца в месте образования шейки (разрыва), мм2.

При определении Fk разрушенного образца обе части плотно складывают и производят измерения. У цилиндрических образцов диаметр шейки измеряют в двух взаимно перпендикулярных направлениях, по среднему арифметическому двух наименьших значений диаметра вычисляютFk . У плоских образцовFk в зоне разрушения определяют умножением наибольшей ширины на наименьшую толщину образца.

Вычисленные значения округляют так же, как и при расчёте значений относительного удлинения.