- •7. Определение ударной вязкости металлов испытаниями при различных температурах

- •7.1. Общие сведения

- •7.2. Оборудование для испытаний на ударную вязкость

- •7.3. Приспособления для испытаний металлов на ударную вязкость при высоких и низких температурах

- •Температура переохлаждения и перегрева в зависимости от температуры испытания образцов

- •7.4. Подготовка образцов к испытанию

- •Размеры образцов для испытаний на ударную вязкость, мм

- •7.5. Испытания образцов, вырезанных из различных участков сварного соединения

- •7.6. Экспериментальные испытания образцов и оформление отчёта

- •Результаты испытаний на ударную вязкость образцов, изготовленных из стенки рвс 5000 (Ст 3сп)

7. Определение ударной вязкости металлов испытаниями при различных температурах

Цель занятия: изучить методику определения ударной вязкости металлов при различных температурных условиях.

Задачи:

определить место и значение показателей ударной вязкости в комплексе механических свойств металлов;

изучить методики и применяемое для испытаний на ударную вязкость оборудование;

изучить конструктивные разновидности образцов, применяемых для испытаний металлов на ударную вязкость;

приобрести практические навыки по подготовке образцов к испытаниям, проведению испытаний и обработке результатов.

7.1. Общие сведения

Машины, механизмы и конструкции всегда проектируются с запасом прочности, учитывающим длительное воздействие большинства действующих в эксплуатации нагрузок (масса подвижных и неподвижных звеньев, крутящий момент, силы трения, давление перекачиваемой жидкости и др.) при определённом характере их приложения. Отказы, выходы из строя механизмов и конструкций, как правило, происходят по причине хрупкого разрушения деталей и конструктивных элементов. Причинами их разрушения могут быть внезапно возникшие в работе механизма перегрузки, удары, вибрации, изменение характера приложения циклических нагрузок, а также вследствие не предусмотренного правилами эксплуатации механизма изменения сил и нагрузок. Так, в результате перегрузки или резкого изменения скорости подъёма груза (например, из-за проскальзывания строп) может произойти разрушение троса подъёмного крана; возникшая в это время ударная нагрузка может привести к хрупкому разрушению зубьев зубчатых колёс редуктора, к срезанию шпонок валов и другим поломкам, которые выведут подъёмный кран из строя. Одновременно поднимаемый краном груз может с непредусмотренной скоростью опуститься на грузовую площадку и причинить дополнительный ущерб или привести к гибели людей.

Следовательно, при выборе марки стали и определении технологии изготов -

ления конкретной детали кроме традиционных показателей прочности и твёрдости проектировщикам желательно иметь дополнительные сведения, характеризующие поведение металла при внезапном, ударном приложении нагрузки.

Склонность металлов и сплавов к хрупкому разрушению нельзя в полной мере оценить при статических испытаниях на растяжение или изгиб. Поэтому её оценивают испытаниями образцов на ударную вязкостьна маятниковых копрах при неравномерном распределении напряжений - однократным ударом тяжёлого молота, разрушающего образец приложением изгибающей нагрузки.

Известно [1], что наличие резкого перехода в сечении изделия, а также первых признаков появления трещин облегчает развитие хрупкости и способствует преждевременному разрушению материала в этих местах. Поэтому в машиностроении широко распространены испытания на ударный изгиб образцов с односторонним надрезом: в образце создаётся резкая неоднородность напряжений, пластическая деформация затрудняется, облегчается оценка склонности металла к переходу в хрупкое состояние. Определяемый при этом показатель [2, 3] был назван ударная вязкость,а для вычисления его величины предложена формула:

![]() (7.1)

(7.1)

где aН– показатель ударной вязкости, кгс.м/см2(Дж/м2);

АН- работа удара, затраченная на излом образца, кгс.м (Дж);

F- площадь поперечного сечения образца в месте надреза до испытания, см2.

Д ля

обеспечения сравнимости результатов

испытаний были стандартизированы форма,

размеры образцов и надрезов, условия

их механической обработки. Кроме того,

нормируются: конструкция маятниковых

копров (запас располагаемой энергии;

расстояние между опорами, на которые

устанавливается образец; скорость

движения молота в момент удара по

образцу; угол заострения ножа молота),

а также температура испытаний.

ля

обеспечения сравнимости результатов

испытаний были стандартизированы форма,

размеры образцов и надрезов, условия

их механической обработки. Кроме того,

нормируются: конструкция маятниковых

копров (запас располагаемой энергии;

расстояние между опорами, на которые

устанавливается образец; скорость

движения молота в момент удара по

образцу; угол заострения ножа молота),

а также температура испытаний.

Т

Рис.

7.1. Схема расположения образцов на

ударный изгиб при вырезании из листа

или полосы металла

по ГОСТ 7565-81 или техническими условиями на

другие материалы. При этом обычно учитывают [3], что образцы, вырезанные поперёк волокон(поперёк направления прокатки)менее чувствительны к изменению размеров и формы, чем продольные.

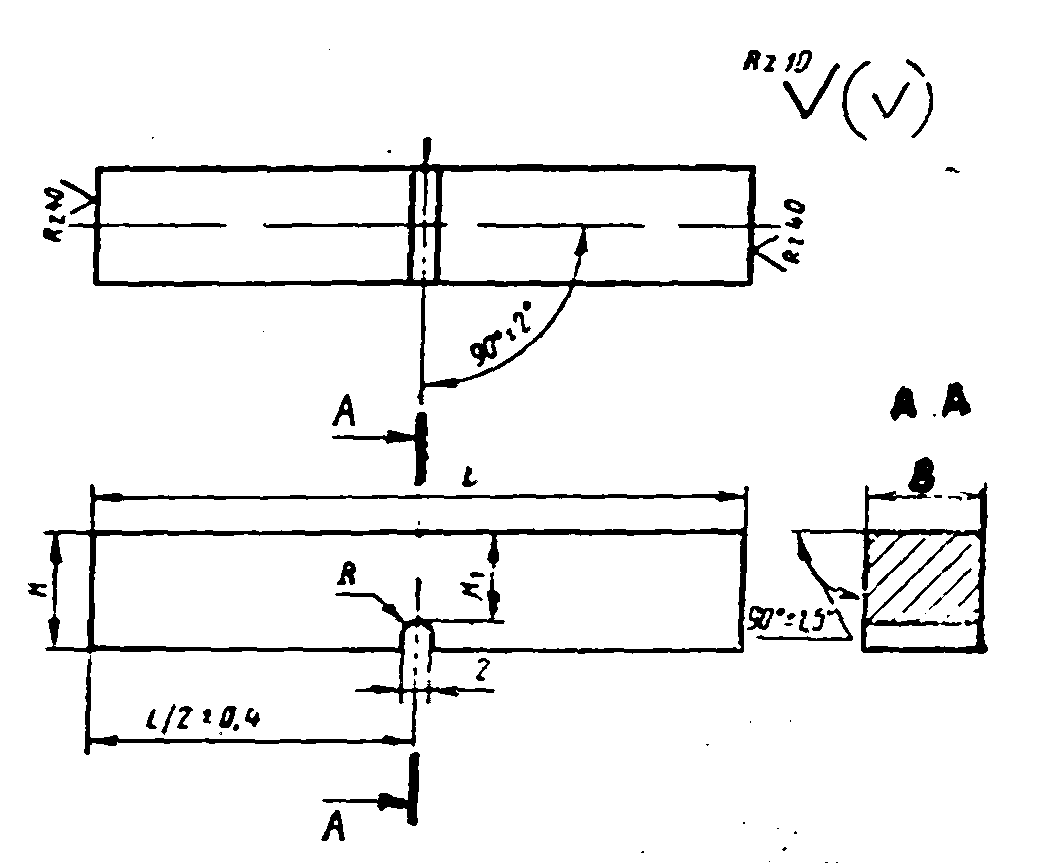

По ГОСТ 9454-78 [2] в качестве типовых для ударных испытаний на маятниковом копре в нашей стране (как и в ряде других стран) были приняты образцы с U– образным надрезом (Менаже), имеющие: призматическую форму, геометрические размеры 10х10х55 мм, надрез с параллельными сторонами шириной 2 мм и радиус закругления надреза 1 мм, рис. 7.2, а.

Однако при проведении многочисленных испытаний на образцах Менаже в лабораториях разных стран было установлено, что разные стали и сплавы по-разному реагируют на концентрацию напряжений в зоне U– образного надреза. В ряде случаев хрупко-вязкие характеристики металла не проявляются в полной мере, так как для них надрез этой формы не является достаточно острым. Поэтому, были предложены образцы сV– образным надрезом (Шарпи) - сначала в опытном порядке, затем они вошли в практику испытаний в разных странах и были включены в ГОСТы на ударные испытания как типовые, рис. 7.2, б.

а б

Рис. 7.2. Форма и соотношение размеров образцов для испытаний на

ударную вязкость с концентраторами вида U (а) и вида V (б)

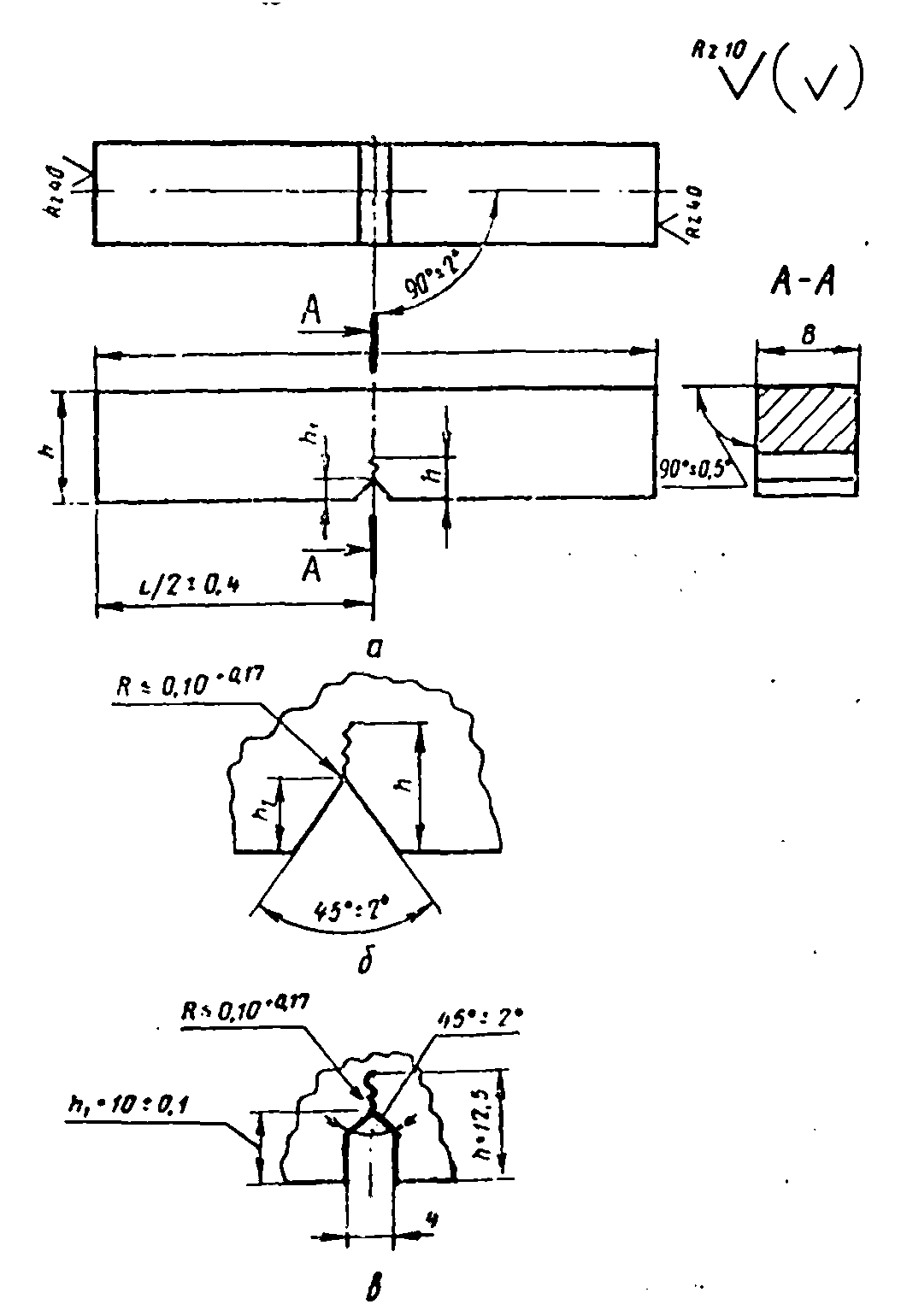

Однако и на образцах Шарпи не всегда удавалось в полной мере проследить закономерности развития разрушения. Направление развития трещины менялось от образца к образцу вследствие случайного характера влияния факторов металлургического и технологического происхождения (сочетание мягких и твёрдых компонентов структуры, неравномерное распределение неметаллических включений, ликвация, расположение волокон и др.). С появлением испытательных установок и датчиков, позволяющих с высокой скоростью регистрировать развитие усталостных, вязких и хрупких трещин, была предложена конструкция образца со специально выращенной усталостной (острой) трещиной, когда направление разрушения было заранее задано (рис. 7.3).

а

б

в

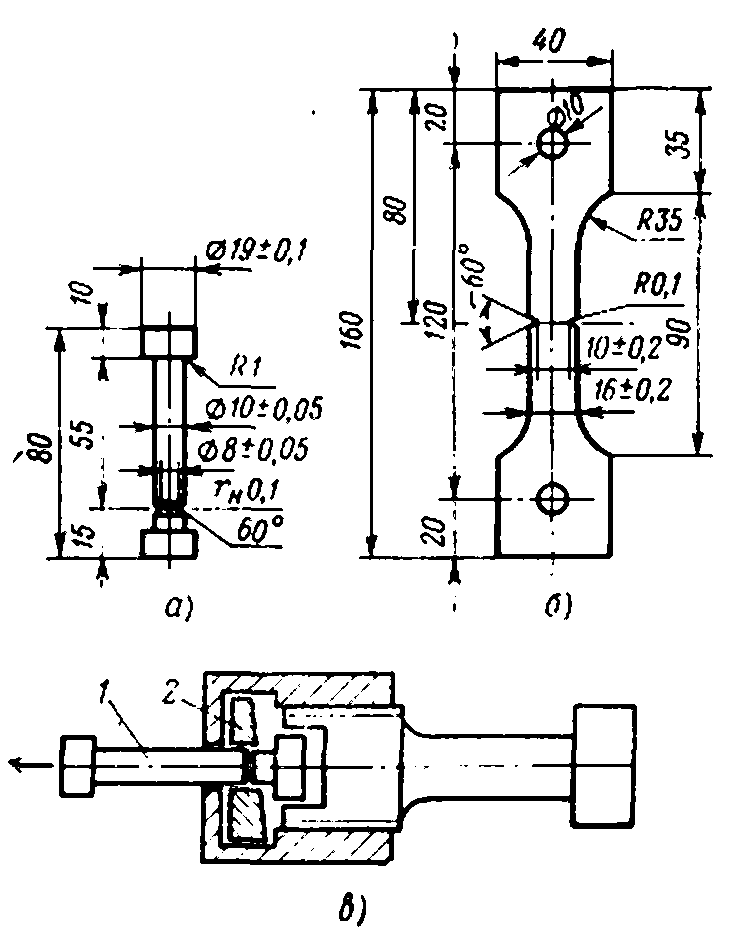

Рис.

7.4. Образцы для определения чувствительности

к надрезу и перекосу при испытаниях на

разрыв: а– цилиндрический образец для определения

чувствительности к надрезу и перекосу;б– плоский образец для определения

чувствительности к надрезу; в– приспособление для испытания

цилиндрического образца на чувствительность

к перекосу при растяжении

Рис.

7.3. Образец с концентратором вида Т

(усталостная трещина): а– форма и общее соотношение размеров

образца;б– форма и соотношение

надреза видаVи трещины;в – форма и соотношения надреза

видаUи трещины

П

Эти испытания отнесены к специальным, поэтому не включены в ГОСТ 9454-78; в нашем случае они рассматриваются информативно.

Широкое распространение образцов с концентраторами разной формы потребовало внесения изменений в нормативную документацию на испытания и на определяемые при этих испытаниях характеристики, поэтому было принято вместо АН работу удара обозначать двумя латинскими буквами KU, KV или KT, где первая буква (К) – символ работы удара, вторая буква (U, V или T) – обозначение вида концентратора. Для того чтобы отличить испытания на ударный изгиб от испытаний по другой схеме (например, на растяжение), в обозначение показателя добавлен символ ударной вязкости C. Таким образом, полное современное обозначение показателя ударной вязкости имеет вид KCU, KCV и KCT. После букв могут быть указаны цифры, обозначающие максимальную энергию удара маятника, глубину концентратора и ширину образца. Цифры не указывают (по умолчанию) при определении работы удара на копре с максимальной энергией удара 300 Дж (30 кгс.м), при глубине концентратора 2 мм для концентраторов вида U и V и 3 мм для концентратора вида T при ширине образца 10 мм (образцы типов 1, 11 и 15 по табл. 7.2).

Для обозначения результатов, полученных при температуре, отличающейся от комнатной (20±2оС), применяется цифровой индекс, указывающий температуру испытания; индекс ставится вверху после буквенных составляющих.

Например: KV-40 50.2.2 означает, что работа удара определена на образце с концентратором вида V при температуре минус 40оС; максимальная энергия удара маятника - 50 Дж, глубина концентратора - 2 мм, ширина образца - 2 мм.

KCT+100 150/3/7,5 – ударная вязкость определена на образцах с концентратором вида T при температуре плюс 100оС; максимальная энергия удара маятника - 150 Дж, глубина концентратора - 3 мм, ширина образца - 7,5 мм.

KCU (KCV) – ударная вязкость определена на образце с концентратором вида U (V) при комнатной температуре; максимальная энергия удара маятника - 300 Дж, глубина концентратора - 2 мм, ширина образца - 10 мм.

В связи с введением новых типов образцов и новых видов концентраторов напряжений, изменены и расчётные зависимости для определения значений ударной вязкости

![]() ,

(7.2)

,

(7.2)

где K – работа удара, Дж (кгс.м);

Sо – начальная площадь поперечного сечения образца в месте расположения концентратора, см2

Sо = H1'.B , (7.3)

где H1' – начальная высота рабочей части образца, см;

B – начальная ширина образца, см.

Размеры сечения (H1' и B) измеряют до проведения испытаний образцов с погрешностью не более ±0,05 мм (±0,005 см). Sо округляют при ширине образца 5 мм и менее – до третьей значащей цифры, при ширине образца более 5 мм – до второй значащей цифры.

Для образцов с концентратором вида T значение H1' определяют как разность между полной высотой H, измеренной до испытания с погрешностью не более ±0,05 мм (±0,005 см), и расчётной глубиной концентратора h1, измеренной с помощью любых оптических средств с увеличением не менее х7 на поверхности излома после испытания образца с погрешностью не более ± 0,05 мм (± 0,005 см).