- •4. Определение показателей прочности и пластичности сталей при испытаниях образцов на растяжение

- •4.1. Испытательные машины

- •4.2. Образцы для испытаний

- •Порядок округления величин при расчёте площади поперечного сечения образцов, мм2

- •4.3. Запись диаграмм и обработка результатов испытаний

- •4.4. Экспериментальные исследования и оформление отчёта

- •Результаты экспериментальных исследований

- •Вопросы для самопроверки

4. Определение показателей прочности и пластичности сталей при испытаниях образцов на растяжение

Цель занятия - овладеть методикой определения показателей прочности и пластичности сталей при испытаниях образцов на растяжение.

Задачи:

изучить устройство испытательной машины для испытаний на растяжение;

изучить разновидности и методику подготовки образцов к испытаниям;

изучить методы расчёта показателей прочности и пластичности сталей по результатам испытаний образцов на растяжение;

экспериментально определить механические свойства сталей на образцах из имеющейся на кафедре коллекции.

ВВЕДЕНИЕ

Знание (или подтверждение) показателей механических свойств материалов, и особенно важнейших из них – характеристик прочности и пластичности на промышленных предприятиях необходимо во многих случаях:

после выплавки стали или сплава на металлургическом предприятии (аналогично: после получения материалов другого происхождения). Эти сведения в условиях изготовителя являются отправными для подтверждения оптимальности и высокого качества проведённой технологической обработки и являются основанием для оформления паспорта или сертификата на материал;

при поступлении новой партии металла на машиностроительное предприятие. В порядке входного контроля экспериментально проверяются паспортные значения характеристик и тем самым подтверждается возможность использования этого материала для нужд предприятия;

в процессе изготовления деталей приборов, машин и механизмов, труб, другой машиностроительной продукции - при применении упрочняющих технологий (ТО, ХТО, ВТМО и др.). Определение характеристик прочности и пластичности является действенным средством контроля изменения структуры материала и его свойств, правильности и высокого качества проведённого режима обработки;

в условиях эксплуатации реальных машин, механизмов, трубопроводов, мостов, эстакад и других машиностроительных конструкций. Испытания образцов позволяют выявить влияние процессов усталости, старения, механического износа, температурно-силового воздействия, наводораживания, коррозии и других явлений на структуру и свойства металла. Знание закономерностей изменения свойств металлов позволяет достоверно прогнозировать их работоспособность на определённый период времени и предотвращать аварии машин, механизмов, трубопроводных систем и других устройств с нежелательными последствиями;

при расследовании аварий машин, механизмов, трубопроводов, резервуаров и других конструкций - для установления причин аварий и достоверного определения факторов, способствовавших возникновению аварийной ситуации.

Широкое распространение испытаний на растяжение, важность и универсальность получаемых характеристик обусловливает необходимость знакомства с этим видом испытаний материалов и применяемым оборудованием при изучении дисциплины "Технология металлов и трубопроводно-строительных материалов".

4.1. Испытательные машины

Испытания на растяжение среди множества других (на сжатие, изгиб, кручение, на выносливость при циклическом нагружении и др.) являются общепринятым и распространённым методом исследования и контроля механических характеристик металлов. Проводятся они по стандартным, широко известным методикам, поэтому их часто называютстандартными испытаниями.В нашей стране эти испытания нормирует ГОСТ 1497-84 [1].

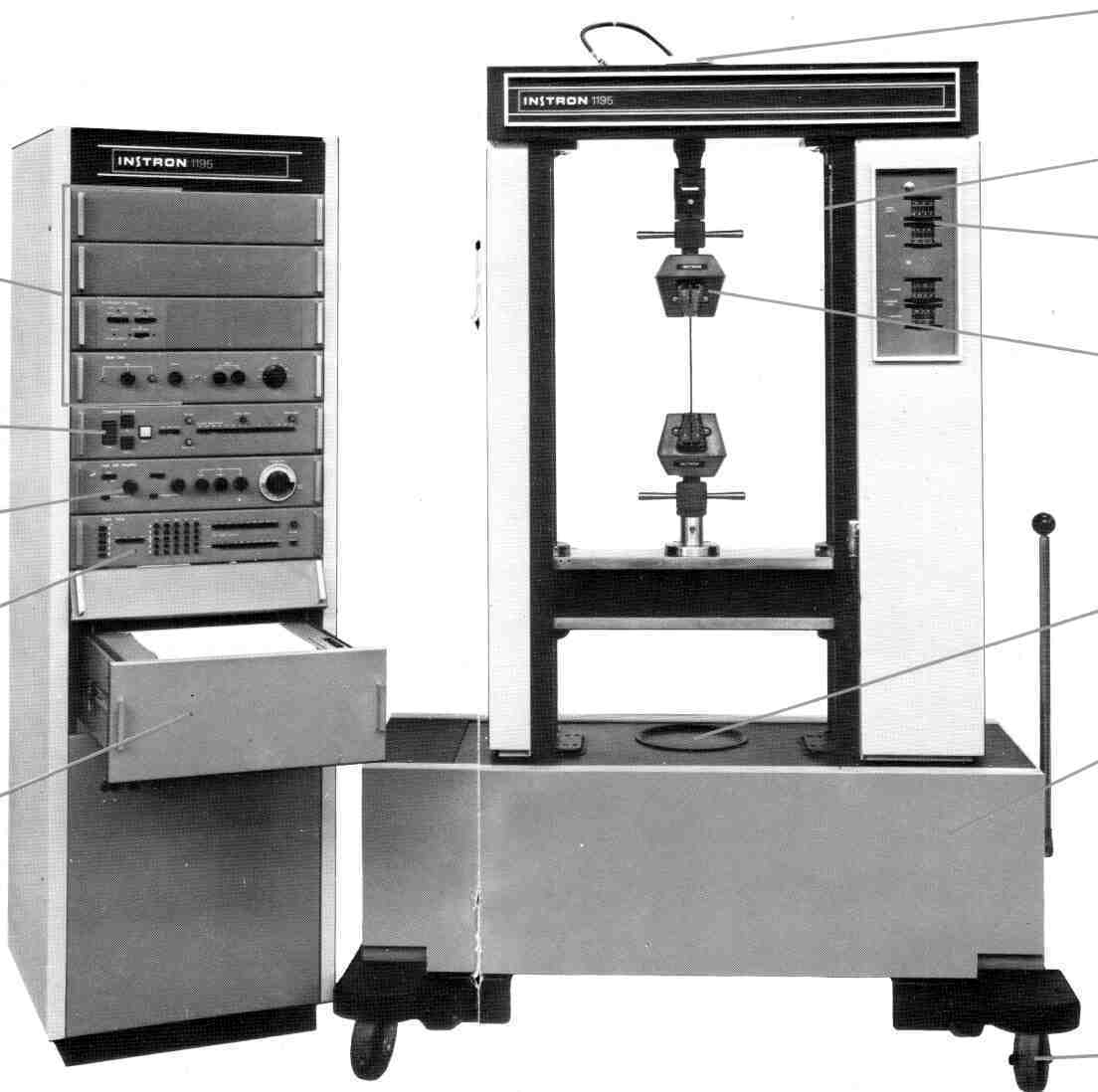

Для проведения этих испытаний применяются испытательные машины унифицированного ряда, обычно называемые разрывными(рис. 4.1). Наряду с испытаниями на растяжение на них также можно производить сжатие, изгиб, кручение образцов, сплющивание (например колец, вырезанных из труб), а также специальные испытания на загиб образцов при статическом приложении нагрузки (на угол 120о, 180оили до полного соприкосновения сторон), в том числе со сварными швами, изготовленными по разной технологии.

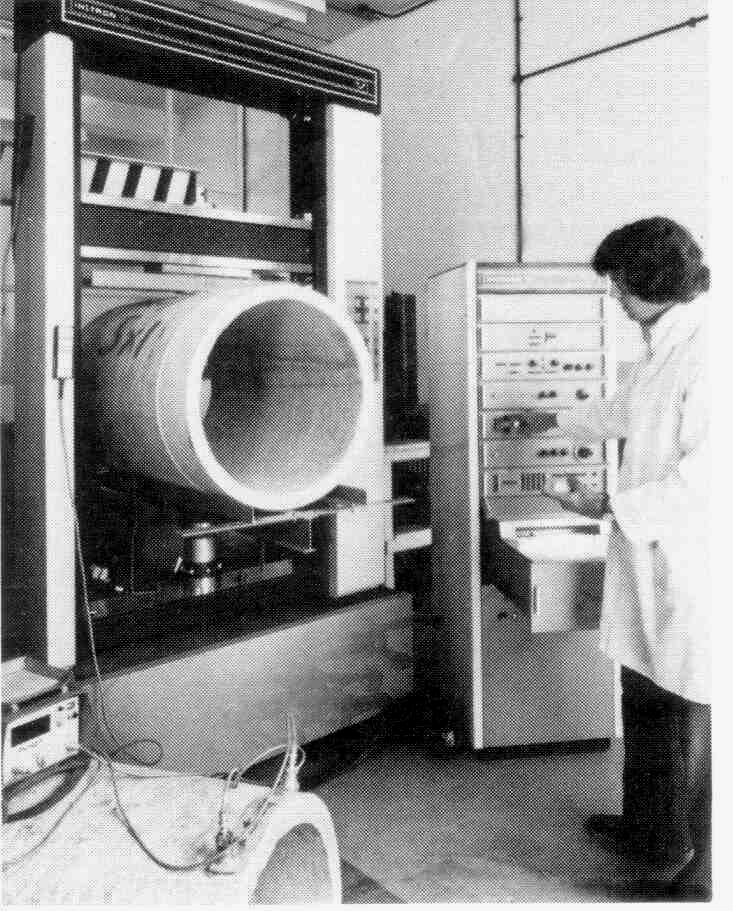

По специальному заказу к таким машинам может быть поставлено оборудование для проведения испытаний на растяжение при повышенных (или пониженных) температурах, а также при действии не только статической, но и циклической (малоцикловой) нагрузки. Можно на них производить испытания и натурных деталей, как это показано на рис. 4.2.

В этом случае в нагружающем устройстве машины могут быть установлены и испытаны на сжатие реальные изделия – фланцы, патрубки и другие объёмные корпусные детали, а также кольца, вырезанные из труб различного назначения, на сплющивание или раздачу.

11 12

4

5

3

2

1

10

9

8

7

6

Р

1190 [2] при проведении испытаний образцов на растяжение:

1

9 - захваты для образцов; 10 - выход привода для испытаний на

кручение; 11 - силовая рама; 12 – опоры

Рис. 4.2. Внешний вид машины

Instron 1190 при испытаниях

участка трубы сжимающим

усилием (на сплющивание)

Испытания натурных деталей относятся к специализированным и проводятся по специально разработанным методикам. Обычно они носят характер сравнительных, так как позволяют сравнивать определённые характеристики однотипных изделий, изготовленных из разных материалов, по различным технологиям или с различиями в конструкции, в том числе после определённой длительности эксплуатации конструкции в реальных условиях, например для оценки влияния процесса старения на свойства металла, отработавшего 10, 20 и более лет в условиях эксплуатации резервуара или трубопровода.

Наиболее часто эти машины применяются для определения характеристик прочности и пластичности с использованием стандартных образцов и записью диаграммы в координатах "усилие-деформация".