- •7. Определение ударной вязкости металлов испытаниями при различных температурах

- •7.1. Общие сведения

- •7.2. Оборудование для испытаний на ударную вязкость

- •7.3. Приспособления для испытаний металлов на ударную вязкость при высоких и низких температурах

- •Температура переохлаждения и перегрева в зависимости от температуры испытания образцов

- •7.4. Подготовка образцов к испытанию

- •Размеры образцов для испытаний на ударную вязкость, мм

- •7.5. Испытания образцов, вырезанных из различных участков сварного соединения

- •7.6. Экспериментальные испытания образцов и оформление отчёта

- •Результаты испытаний на ударную вязкость образцов, изготовленных из стенки рвс 5000 (Ст 3сп)

7.6. Экспериментальные испытания образцов и оформление отчёта

После изучения методических указаний можно приступать к выполнению экспериментальной части работы в следующей последовательности.

Изучить конструкцию установленного в лаборатории копра и методику проведения испытаний.

Предупреждение. Следует обратить особое внимание на соблюдение правил техники безопасности при установке молота в исходное положение, установке образцов и выполнении испытаний. Несоблюдение требований техники безопасности и неосторожные действия операторов могут привести к серьёзным травмам исполнителей работ и порче оборудования.

Подготовить образцы к испытаниям. Для этого необходимо штангенциркулем произвести измерение всех размеров каждого образца и надреза. Образцы должны соответствовать размерам, указанным в табл. 7.2.

Осмотреть с применением лупы (например, микроскопа МПБ 2 из комплекта твердомера ТШ–2М) поверхность надреза и (при обнаружении рисок и неровностей) произвести шлифовку дна надреза мелкозернистой наждачной бумагой.

В протокол (журнал) испытаний нужно внести все необходимые сведения.

В протоколе каждого испытания должны быть указаны дата и время испытаний; номер заказа, адрес поступления металла или образцов (предприятие-заказчик, исследуемая конструкция – резервуар, труба или др.); марка копра, заводской номер, дата очередной поверки, номер и дата составления акта поверки; пределы возможного изменения энергии удара на копре; величина энергии молота в исходном положении при проведении данного испытания; температура в помещении лаборатории.

Для каждого образца должны быть указаны размеры образца, вид концентратора, размеры концентратора (размеры "живого" сечения образца); температура испытаний, работа разрушения образца.

Установить молот копра в исходное положение и закрепить его в этом положении фиксатором. Проверить совпадение указателя энергии удара с нулевым делением шкалы.

Испытать каждый предназначенный для испытаний образец и собрать половинки разрушенных образцов в пакетики с соблюдением маркировки.

Для половинок образцов с концентратором вида Т произвести измерение точного размера трещины, выращенной до испытания, после чего можно рассчитать размер "живого" сечения образца в момент испытания.

Воспользовавшись формулами (7.2) и (7.3) необходимо произвести расчёт значения ударной вязкости (KCU, KCV или KCT) для каждого образца и вычислить среднее значение показателя для серии образцов.

Значение KC вносится в протокол испытаний с округлением: при значениях KC

более 10 Дж/см2 (1 кгс.м/см2) - до 1 Дж/см2 (0,1 кгс.см2); при значениях KC менее 10 Дж/см2 (1 кгс.м/см2) - до 0,1 Дж/см2 (0,01 кгс.м/см2).

Если в результате испытания максимальной энергией молота образец не разрушился полностью, качество материала считается не установленным. В протоколе испытаний делается запись "образец не был разрушен". При разрушении образца по дефектам металлургического происхождения результат испытаний не учитывается.

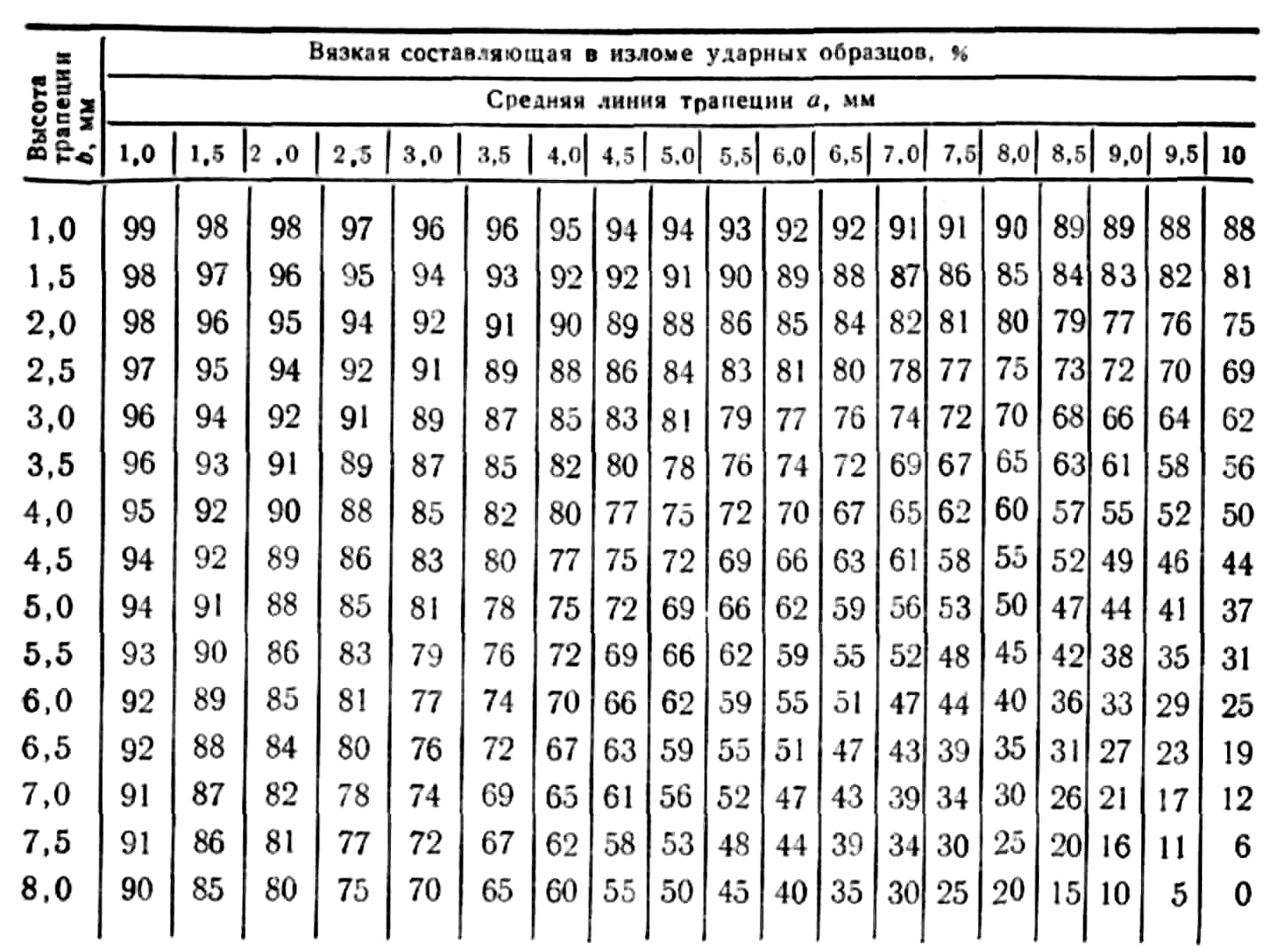

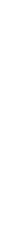

Для полноразмерных образцов (тип 1, 10х10х55 мм) определить долю вязкой составляющей в изломе образца, для чего использовать табл. П.1.

Результаты испытаний оформить в виде таблицы. Таблицу необходимо прокомментировать.

Работа зачитывается по представлении в письменном виде отчёта, оформленного с соблюдением установленных на кафедре правил, и положительных устных ответов на вопросы преподавателя.

Вопросы для самопроверки

Какое значение имеет показатель ударной вязкости в общем комплексе механических свойств металлов?

Какие разновидности образцов применяются для определения показателей ударной вязкости?

Чем вызвана необходимость испытаний образцов с разными видами концентраторов напряжений при испытаниях на ударную вязкость?

Как устроен копёр для испытаний на ударную вязкость?

В чём заключается подготовка образцов к испытаниям?

Можно ли сравнивать результаты испытаний, полученные для образцов разных размеров?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Фридман Я.Б. Механические свойства металлов. – М.: Оборонгиз, 1952.

ГОСТ 9454-79. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. (С измен. 1,2) – М.: Изд-во стандартов, 1994.

Авдеев Б.А. Техника определения механических свойств материалов. – М.: Машиностроение, 1965. – 488 с.

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств. (С измен. 1,2,3,4) – М.: Стандартинформ, 2005.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. Т.1. - М.: Машиностроение, 1992. С. 93-121.

Макаренко В.Д., Палий Р.В., Прохоров Н.Н. и др. Критерии оценки эксплуатационных свойств трубных сталей промысловых нефтепроводов: Учеб. пособ. – Нижневартовск: Приобье, 2001. – 96 с.

Приложение

Таблица П1

О пределение

доли вязкой составляющей в изломе

полноразмерных образцов

пределение

доли вязкой составляющей в изломе

полноразмерных образцов

п

ри

испытаниях на ударную вязкость

ри

испытаниях на ударную вязкость

F1=a.b

B=(100-X)![]()

Примечания. 1. Доля вязкой составляющей в изломе ударных образцов характеризует сопротивление стали хрупкому разрушению. Хрупкая составляющая в изломе образца имеет вид трапеции, площадь которой увеличивается по мере увеличения доли хрупкой составляющей.

Вязкая составляющая в изломе располагается вокруг хрупкой составляющей.

Площадь F1, занимаемая хрупкой составляющей, определяется как произведение средней линии a трапеции на высоту b. Отношение этой площади ко всей площади излома F=80 мм2 составляет долю хрупкой составляющей в изломе X в процентах.

2. Замер размеров a и b производится линейкой с точностью до 0,5 мм, погрешность измерения не должна превышать 5%. По известным величинам a и b доля вязкой составляющей B в изломе образца определяется по табл. П1.

Таблица П 2