- •7. Определение ударной вязкости металлов испытаниями при различных температурах

- •7.1. Общие сведения

- •7.2. Оборудование для испытаний на ударную вязкость

- •7.3. Приспособления для испытаний металлов на ударную вязкость при высоких и низких температурах

- •Температура переохлаждения и перегрева в зависимости от температуры испытания образцов

- •7.4. Подготовка образцов к испытанию

- •Размеры образцов для испытаний на ударную вязкость, мм

- •7.5. Испытания образцов, вырезанных из различных участков сварного соединения

- •7.6. Экспериментальные испытания образцов и оформление отчёта

- •Результаты испытаний на ударную вязкость образцов, изготовленных из стенки рвс 5000 (Ст 3сп)

7.5. Испытания образцов, вырезанных из различных участков сварного соединения

Как правило, качество сварных соединений при изготовлении металлических конструкций проверяется неразрушающими методами контроля (ультразвук, рентген, капиллярные методы исследований и др.). Однако нередко, в частности для оценки изменений свойств металла сварной зоны в процессе эксплуатации конструкции (резервуар, трубопровод), а также при расследовании причин аварий, проводятся стандартные разрушающие испытания металла, в том числе на растяжение (цилиндрические и плоские с удалением зоны усиления сварного шва), статический изгиб и ударную вязкость.

Типы применяемых образцов (с U – образным и с V – образным надрезом) и расположение на изделии зон вырезки образцов нормированы в ГОСТ 6996-66 [4]; предъявляемые к образцам требования, как правило, назначаются после совместного изучения ГОСТ 6996-66 и ГОСТ 9454-78.

Например, для зон сварки допускается изготовление образцов уменьшенного размера B (2-5 мм) – с учётом реальной толщины основного металла; по той же причине допускается наличие необработанных участков основного металла задней грани на двух поверхностях образца – опорной и верхней.

В маркировку образцов добавляются указания о месте расположения зоны вырезки: Ш – зона шва; ЗС – зона сплавления; ЗТВ – зона термического влияния; буквой t указывается расстояние от границы сплавления до оси надреза, которое оговаривается в нормативной документации на изделие. При расположении надреза поперёк металла шва, зоны сплавления или зоны термического влияния в конце обозначения маркировки ставится буква "П".

Разметку для нанесения надреза проводят по макрошлифам, расположенным на гранях образца или темплета. В зависимости от цели испытания надрез может располагаться [4, п. 5.6] по телу основного металла, по зоне сплавления и в различных участках металла околошовной зоны на расстоянии t от границы сплавления. Вырезание образцов и заготовок для этих испытаний производится в соответствии с указаниями, содержащимися в табл. 4 и 5 [4].

Схема расположения образцов при испытании металла околошовной зоны для стыковых соединений и металла шва и околошовной зоны при испытаниях тавровых и нахлёсточных соединений должна быть оговорена в стандартах или другой технической документации на металлоконструкцию (резервуар, трубопровод, эстакада, мост).

Так же, как и в общем случае, испытания образцов сварных соединений могут проводиться при различных, повышенных и отрицательных температурах.

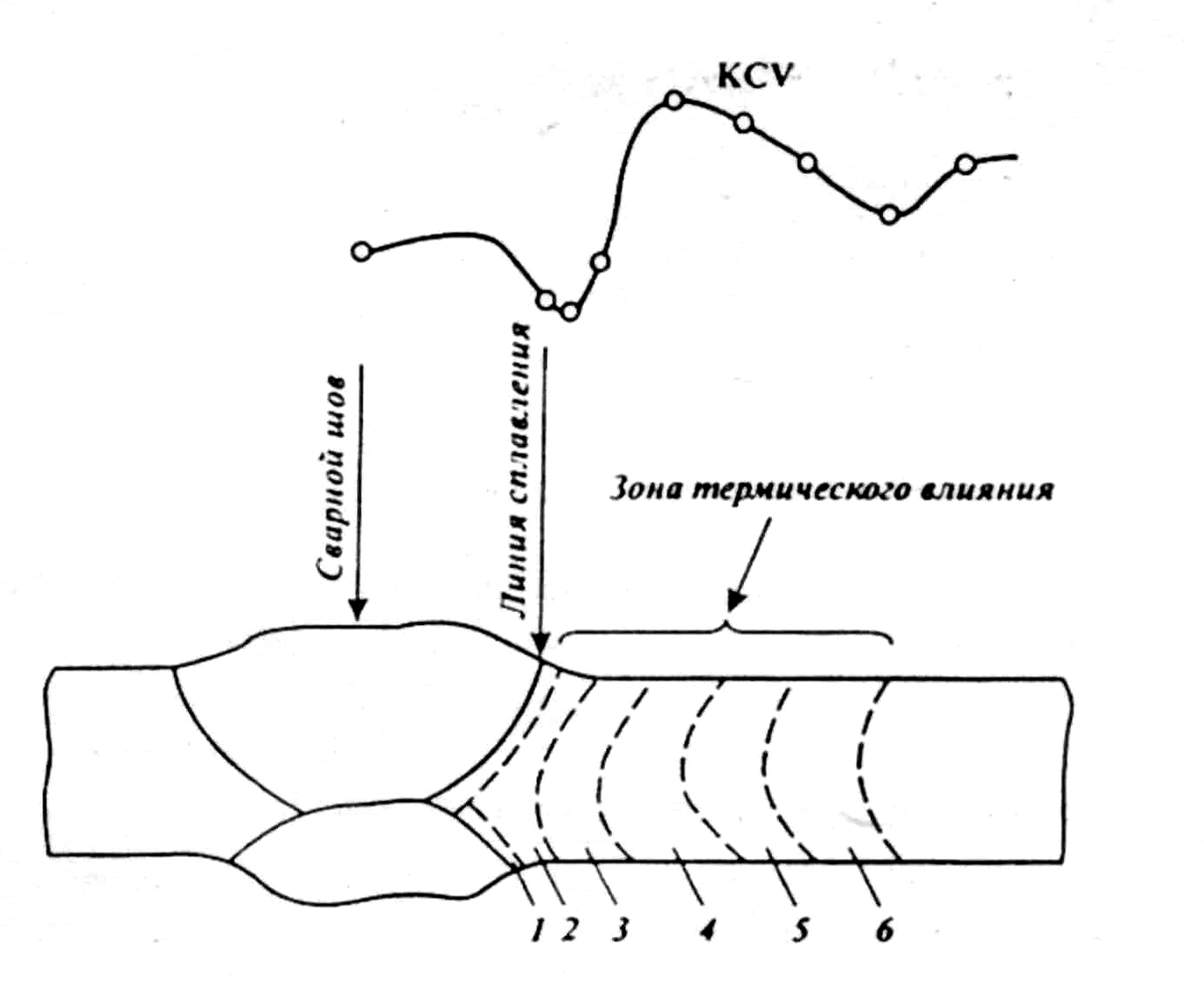

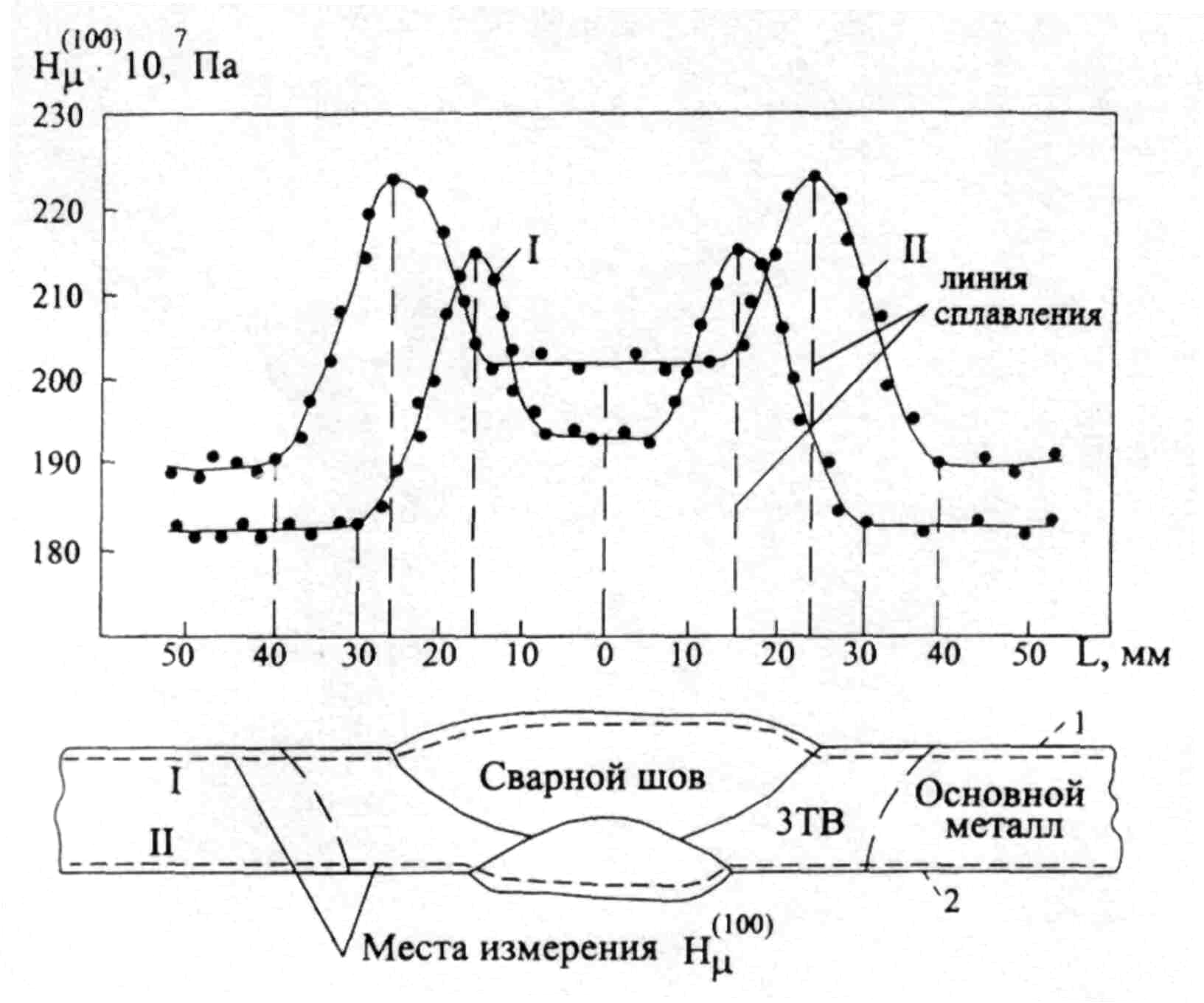

Испытания на ударную вязкость позволяют проследить изменение свойств металла в зоне сварного соединения (основной металл, зона шва и зона температурного влияния). Повышенный интерес представляют такие испытания для трубопроводов, изготовленных из электросварных труб в состоянии поставки, а также после длительной эксплуатации (для обнаружения влияния старения на свойства металла). Результаты экспериментальных [6] исследований ударной вязкости и микротвёрдости Hµ в зоне сварного соединения нефтепромысловых труб из стали 17Г1С представлены на рис. 7.12.

аб

Рис. 7.12. Закономерности изменения ударной вязкости (а) и микротвёрдости (б)

в зоне сварного соединения стали 17Г1С [6]:

1 – линия сплавления; 2 – зона перегрева;. 3 – зона нормализации; 4 – зона неполной перекристаллизации; 5 – зона рекристаллизации; 6 – зона старения;

I– наружная поверхность трубы;II– внутренняя поверхность трубы

Измерениями микротвёрдости (см. рис. 7.12, б) установлено, что значения Hµ вблизи внутренней поверхности на 12-18% выше, чем у наружной поверхности трубы. Особенно это заметно по линии сплавления, а также в местах внутренних подрезов и других дефектов, из которых обычно начинают зарождаться микротрещины. Значения ударной вязкости KCV (рис. 7.12, а) чутко реагируют на изменение свойств металла в зоне сплавления и термического влияния.