- •Обезвоживание и обессоливание нефти

- •Требования к деэмульгаторам

- •Основные свойства деэмульгаторов и эффективность их действия

- •Особенности применения деэмульгаторов в системе сбора

- •Технико – технологические способы обезвоживания и обессоливания нефтей (оформление соответствующих схем)

- •Разрушение водо – нефтяных эмульсий в центрифуге

- •Фильтрация водо – нефтяных эмульсий через твёрдые поверхности

- •Обезвоживание и обессоливание нефти

- •Термохимические установки с промывкой исходной эмульсии

- •Электрические методы разрушения водо – нефтяных эмульсий

- •Особенности подготовки (обезвоживание и обессоливание) застаревших эмульсий и эмульсий Пиккеринга.

- •1.2. Теоретические основы гравитационного разделения фаз

- •1.2.1. Осаждение одиночной сферической твёрдой частицы в неподвижной жидкости.

- •0,44 (853)

- •1.2.2. Осаждение несферической одиночной твёрдой частицы в неподвижной жидкости.

- •1.2.3. Осаждение одиночной твёрдой частицы в двигающейся жидкости.

Особенности применения деэмульгаторов в системе сбора

В настоящее время реагент – деэмульгатор в системе сбора подают либо на забой скважины (с помощью глубинных дозаторов), либо в затрубное пространство (при газлифте его распыляют с помощью специального устройства в газовую линию высокого давления), либо в выкидные линии, либо на ГЗУ, либо, наконец, на ДНС перед первой ступенью сепарации. Именно от правильности выбора места подачи реагента во многом зависит эффективность его применения. Точку подачи деэмульгатора в каждом конкретном случае определяют самостоятельно, исходя, в первую очередь, из соображений целесообразности и возможности их обслуживания, и лишь затем подбирают дозировку исходя из предела 20 – 50 г/т, что при невысоких температурах сбора должно обеспечивать требуемую глубину обезвоживания. При этом, и это главное, необходимр, чтобы от точки ввода до аппарата предварительного сброса нигде не происходило интенсивного передиспергирования эмульсии.

Технико – технологические способы обезвоживания и обессоливания нефтей (оформление соответствующих схем)

В практических условиях обезвоживание нефти, как правило, начинается ещё в системе сбора путём осуществления так называемой внутритрубной деэмульсации. Суть её сводится к введению в эмульсию (при максимально возможном сохранении её температуры) соответствующего деэмульгатора в одну из вышерассмотренных точек с немедленным выводом отделённой воды ещё до УПСВ в специальных расширительных камерах, где скорость движения потока снижается в 5 – 6 раз.

При этом, для относительно лёгких нефтей с плотностью до 880 кг/м3 и небольшой обводнённостью (до 2 – 3 %) оптимальными условиями считаются: Re = 6000 – 10000, расход реагента до 20 г/т и время перемешивания 40 – 60 мин.

Для тех же нефтей, но имеющих обводнённость до 50 % число Рейнольдса должно быть снижено до 3000 – 4000; а время отстоя не должно превышать 30 мин при том же расходе деэмульгатора (15 – 20 г/т).

Для тех же нефтей, но с обводнённостью свыше 50 % число Рейнольдса должно быть увеличено до величин порядка 40000.

Для относительно тяжелых нефтей (с плотностью свыше 880 кг/м3) все указанные цифры по расходу ПАВ и времени перемешивания в среднем увеличиваются на 20 – 25 %. Путевая деэмульсация применяется как для эмульсий типа В/Н, так и для эмульсий типа Н/В.

Для водо – нефтяных газонасыщенных эмульсий типа В/Н может быть применён так называемый барботажный метод обезвоживания, суть которого сводится к следующему: исходную эмульсию подают под водяную подушку, содержащую деэмульгатор. При этом, эмульсия должна быть разбита на мелкие капли, например, продавливанием через перфорированные трубы (маточники). В каждой полученной капле нефти содержатся глобулы воды. По мере всплытия, сопровождающегося понижением давления на каплю гидростатического столба воды, в последней образуются многочисленные газовые пузырьки, постепенно сливающиеся в один со всё увеличивающимся размером. В результате, нефтяная капля превращается в большой газовый пузырь покрытый нефтяной плёнкой настолько тонкой, что водяные глобулы уже не могут в ней поместиться, выступают из неё и начинают контактировать с водяной подушкой, постепенно сливаясь с ней. А газовый пузырь продолжает свой подъём, пока не попадёт в слой нефти, находящийся над водяной подушкой. Нефтяная плёнка сливается со слоем нефти, а газовый пузырёк, разрушаясь, переходит через слой нефти в газовую фазу, находящуюся над слоем нефти.

Применить подобный метод к эмульсии Н/В ( разумеется с нефтяной подушкой ) невозможно, ибо капли этой эмульсии в нефтяной подушке будут не всплывать, а тонуть. Давление на них будет увеличиваться, что сделает выделение газа невозможным.

Гравитационное разделение водо – нефтяных эмульсий ( хододный отстой ).

Успешному гравитационному разделению может быть подвергнута, как правило, только разрушенная водо – нефтяная эмульсия, или эмульсия с ещё не успевшим сформироваться защитным слоем.

Суть метода сводится к смешению исходной эмульсии с деэмульгатором, помещении её в специальный аппарат и выдерживании в нём в течении интервала времени, достаточном для расслоения.

Опытным путём установлено, что холодный отстой эффективен только в том случае, если время отстоя при температуре 30 – 400 С не превышает 2,5 – 4 часов, а расход деэмульгатора, обеспечивающий остаточное содержание воды порядка 0,2 – 1,0 % об., а солей 50 – 1000 мг/л, не превышает 20 – 30 г/т.

Различают холодный отстой при атмосферном давлении (резервуары) и отстой под повышенном давлении. Разумеется, последний более эффективен, т.к. газ не только способствует турбулизации потока внутри аппарата, в результате чего нарушается целостность защитных оболочек, но и напрямую растворяет многие компоненты из этих оболочек, не говоря уже о снижении вязкости дисперсионной среды в эмульсии типа В/Н. Правда, сооружение большеобъёмного аппарата, способного работать под давлением – нелёгкая задача. Поэтому, приходится ограничивать его объём временем отстоя порядка 1 часа, а это при высокой пропускной способности снижает качество получаемых продуктов. В результате, приходится применять, как правило, комбинацию этих аппаратов – под давлением для отделения основного количества воды, и резервуары для окончательного отстоя.

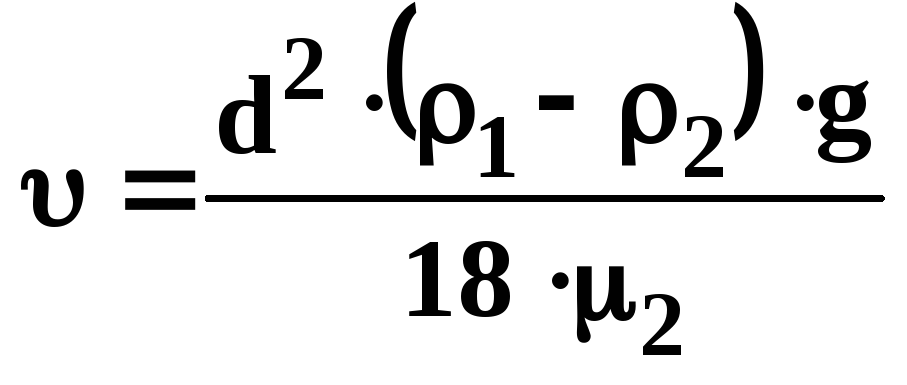

В любом случае, время отстоя монодисперсной эмульсии можно рассчитать по формуле Стокса:

![]() (29)

(29)

где: Н – высота слоя эмульсии;

![]() - скорость

седиментации.

- скорость

седиментации.

Причём:

(30)

(30)

где: индекс 1 относится к дисперсной фазе, а индекс 2 – к дисперсионной среде.

Применение формулы Стокса основано на допущении, что глобулы дисперсной фазы ведут себя как твёрдые шарики, что более чем условно.

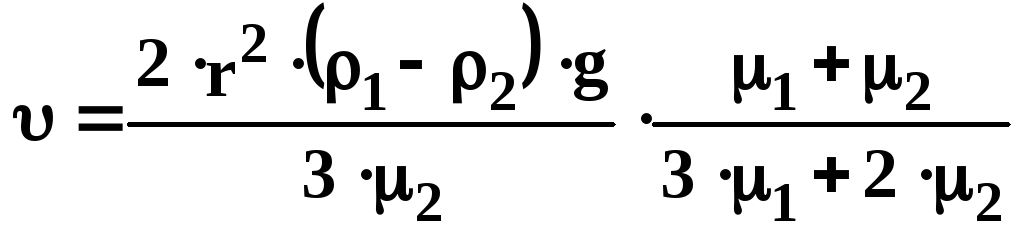

Поэтому, для реальной монодисперной эмульсии рекомендуется следующая формула:

(31)

(31)

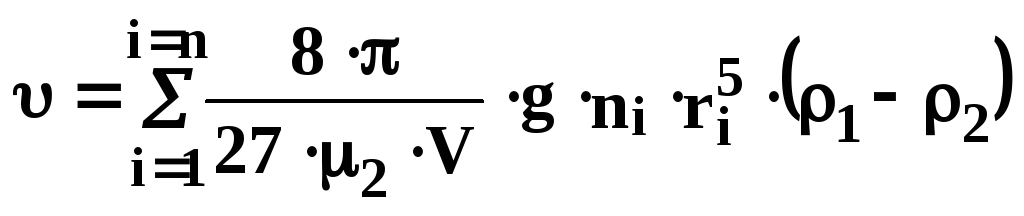

Наконец, скорость седиментации полидисперсной эмульсии можно выразить уравнением:

(32)

(32)

где: V – объём эмульсии;

![]() -

число частиц i-го

размера.

-

число частиц i-го

размера.

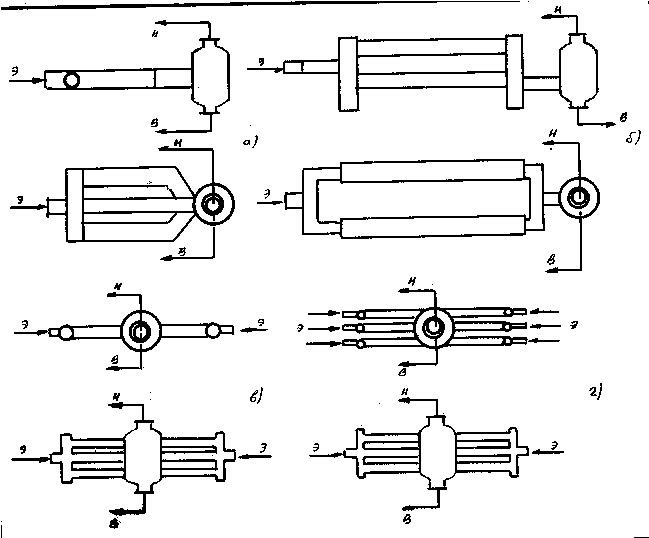

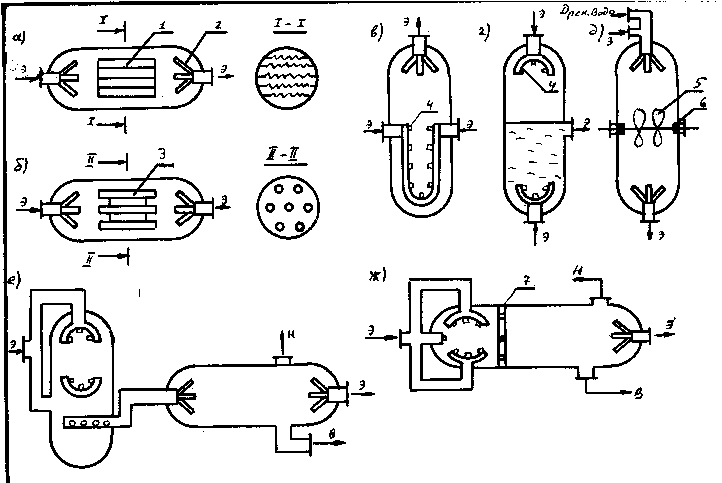

Конструкция отстойников, работающих при атмосферном давлении (резервуаров) будет рассмотрена ниже в разделе, посвященном хранению нефти; поэтому сразу перейдём к рассмотрению отстойников, работающих под давлением. Различают так называемые объёмные и трубчатые аппараты. Размеры первых уже достигли ( и даже превзошли ) 200 м3, что составляет до 1,2 – 1,3 млн.т.эмульсии/год даже без интенсификации процесса отстоя.

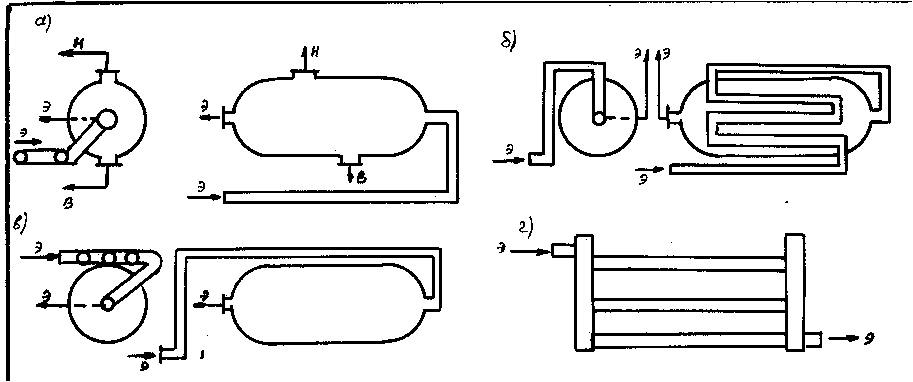

Основные типы подобных аппаратов приведены на рис. 69.

Р ис.69.

Конструкции объёмных отстойников

ис.69.

Конструкции объёмных отстойников

а) отстойник с перфорированными решетками; б) отстойник с нижним распределённым вводом эмульсии под слой дренажной воды и верхним распределённым отводом нефти; в) отстойник с секционным каплеобразователем, нижним распределённым вводом эмульсии под слой дренажной воды и верхним распределённым отводом нефти; г) вертикальный отстойник с секционным каплеобразователем и нижним распределённым вводом эмульсии под слой дренажной воды; д) отстойник с торцевыми распределительными устройствами для ввода эмульсии и вывода нефти; е) отстойник с переливной перегородкой и промывкой нефти в слое дренажной воды.

Трубчатые отстойники представляют собой батарею труб малого диаметра такой же длины, как и объёмный аппарат, при условии, что сумма радиусов этих труб будет равна величине радиуса объёмного отстойника. Это позволяет создать малогабаритные, транспортабельные и неметаллоёмкие аппараты, применяемые как отдельно, так и в совокупности с объёмными устройствами. Более того, трубчатые отстойники могут одновременно выполнять роль транспортных коммуникаций, распределительных устройств и каплеобразователей. Основные типы подобных аппаратов приведены на рис.70.

Р ис.70.

Основные типы трубчатых отстойников

ис.70.

Основные типы трубчатых отстойников

а) отстойник горизонтальный однорядный; б) отстойник вертикальный многорядный; в) отстойник горизонтальный, многослойный, двухсторонний, многорядный.

Проанализируем работу рассмотренных отстойных аппаратов на примере горизонтальных отстойников.

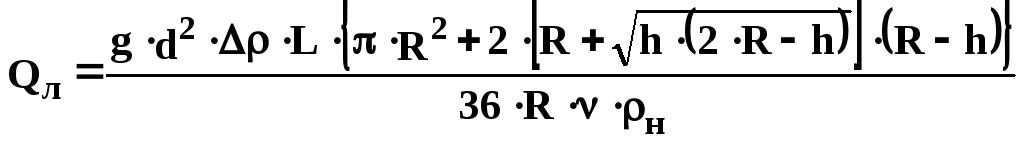

При ламинарном режиме осаждения капель диаметром менее 0,1 мм пропускная способность аппарата может быть оценена по формуле:

(33)

(33)

где:

![]() -

диаметр глобул пластовой воды;

-

диаметр глобул пластовой воды;

![]() - разность плотностей

воды и нефти;

- разность плотностей

воды и нефти;

![]() -

длина аппарата;

-

длина аппарата;

![]() -

радиус аппарата;

-

радиус аппарата;

![]() - высота водяной

подушки;

- высота водяной

подушки;

![]() - кинематическая

вязкость нефти.

- кинематическая

вязкость нефти.

Из формулы (33) ясно видна решающая роль диаметра глобул воды.

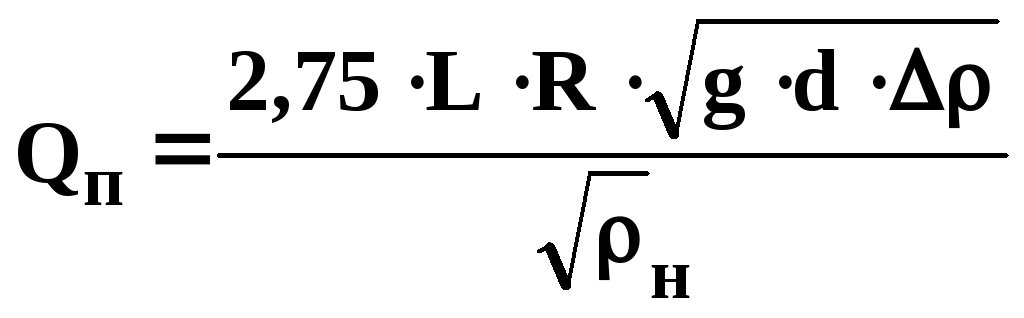

При увеличении размеров глобул до 0,1 мм и более режим осаждения становится переходным и может быть описан следующим выражением:

(34)

(34)

И тотя влияние диаметра капель в этом случае существенно ниже, сама величина Qп не менее чем на 2 порядка превышает Qл.

В результате, из вышеизложенного могут быть сделаны следующие практические выводы:

Необходимо осуществлять предварительное укрупнение капель дисперсной фазы до введения эмульсии в зону отстоя.

Необходимо обеспечивать равномерный ввод эмульсии по сечению аппарата, а также равномерный отбор нефти и воды.

Необходимо поддерживать низкий уровень водяной подушки или практически исключить её, отказавшись от операции «промывки» эмульсии через слой дренажной воды. Разумеется, в этом случае речь не идёт о «промывке» через слой пресной воды для удаления солей, ибо напомним, мы пока рассматриваем только операцию обезвоживания.

Причём, если для реализации 2 и 3 пункта достаточно нехитрых конструктивных и технологических приёмов, то для осуществления 1 требования пришлось разработать специальные аппараты, получившие название коалесценторов, т.е. устройств, способных разрушить бронирующие оболочки (наряду с деэмульгатором), укрупнить глобул и даже вызвать предварительное расслоение потока.

Различают гидродинамические и электрические коалесценторы. Гидродинамические каплеобразователи подразделяются на объёмные и трубчатые. Объёмные аппараты, в свою очередь, бывают полыми или с жесткими гидрофильными элементами. В полых объёмных каплеобразователях столкновение и коалесценция глобул достигается путём ввода эмульсии в объём аппарата через сопла, направленные под различными углами друг к другу или турбулизацией потока внутри аппарата механическими или другими средствами. В объёмных каплеобразователях с гидрофильными элементами рост глобул достигается за счет растекания дисперсной фазы по поверхности этих элементов с последующим отрывом (после полного заполнения) гораздо больших капель. Для интенсификации процессов коалесценции в поток эмульсии могут вводиться дополнительные коалесцирующие элементы, например, в виде крупных капель дренажной воды, удалить которые впоследствии не представляет затруднений. К достоинствам объёмных каплеобразователей можно отнести их высокую удельную производительность, небольшие размеры, низкую металлоёмкость, а так же возможность их использования как в качестве автономного, так и в качестве встроенного в отстойник элемента.

Принципиальные схемы объёмных гидродинамических каплеобразователей приведены на рис.71.

Р ис.71.

Принципиальные схемы объёмных

гидродинамических каплеобразователей

ис.71.

Принципиальные схемы объёмных

гидродинамических каплеобразователей

листовые коалесцирующие элементы; 2. торцевой распределитель; 3. трубчатые коалесцирующие элементы; 4. сопла; 5. мешалка; 6. сальник; 7. распределительная перегородка.

Трубчатые коалесценторы конструктивно выполняются из пакетов труб расчетной длины и диаметра.

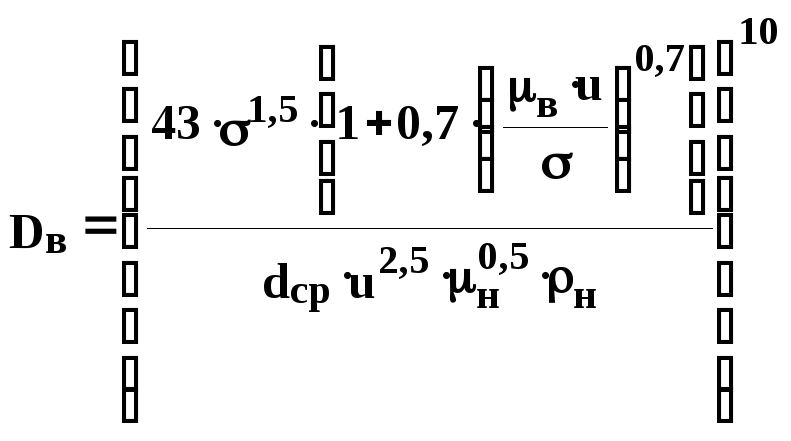

Различают линейные и секционные каплеобразователи. Линейные выполняются из труб одинакового диаметра; в секционных – диаметр труб увеличивается от секции к секции. Это позволяет осуществлять последовательное укрупнение капель до заданных размеров. Здесь тоже возможно применение подвижной гидрофильной коалесценции в виде дренажной воды, центробежных завихрений и встроенных элементов. При этом, считается, что в первой секции лишь разрушаются бронирующие оболочки, во второй секции происходит укрупнение капель, а в третьей осуществляется предварительное расслоение. Длина и диаметр каждой секции легко рассчитываются по эмпирическим формулам. Так, размеры второй секции можно определить по формуле (35):

где:

![]() - поверхностное

натяжение на границе нефть – вода

(дин/см);

- поверхностное

натяжение на границе нефть – вода

(дин/см);

![]() ,

,

![]() - динамическая вязкость воды и нефти

соответственно, Па.с;

- динамическая вязкость воды и нефти

соответственно, Па.с;

![]() -

средний диаметр капель воды, принимаемый

согласно нижеприведённой таблицы, см;

-

средний диаметр капель воды, принимаемый

согласно нижеприведённой таблицы, см;

![]()

![]() - средняя объёмная

скорость потока, см3/с;

- средняя объёмная

скорость потока, см3/с;

![]() -

плотность нефти, г/см3.

-

плотность нефти, г/см3.

(35)

(35)

Таблица 24.

Средние размеры капель воды в эмульсии В/Нв зависимости от обводнённости

|

Обводнённость |

1 % |

5 % |

10 % |

15 % |

20 % |

30 % |

|

|

5 |

10 |

22 |

27 |

36 |

68 |

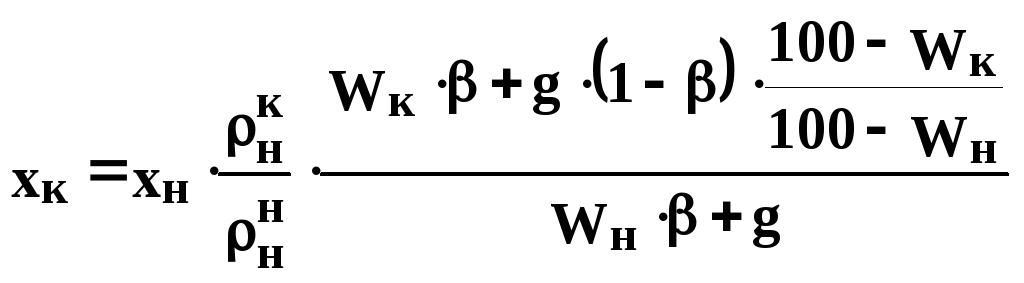

(36)

(36)

где:

![]() - обводнённость нефти, % об.;

- обводнённость нефти, % об.;

![]() -

количество введённого раствора ПАВ, %

об.;

-

количество введённого раствора ПАВ, %

об.;

![]() - количество воды

в нефти обогащенной ПАВ в результате

массообменных процессов в первой секции

(обычно принимается 0,999);

- количество воды

в нефти обогащенной ПАВ в результате

массообменных процессов в первой секции

(обычно принимается 0,999);

К– константа эффиктивности столкновений;

![]() - кинематическая

вязкость нефти, Ст;

- кинематическая

вязкость нефти, Ст;

![]() -

расход обрабатываемой эмульсии, см3/с.

-

расход обрабатываемой эмульсии, см3/с.

К достоинствам трубчатых коалесценторов можно отнести их промтоту и возможность одновременного использования в качестве коммуникационных линий.

Принципиальные схемы трубчатых гидродинамических каплеобразователей приведены на рис. 72.

Р ис.72.

Принципиальные схемы трубчатых

гидродинамических каплеобразователей

ис.72.

Принципиальные схемы трубчатых

гидродинамических каплеобразователей

Электрокоалесценторы не нашли пока широкого распространения в нефтяной промышленности, в основном, из – за ограничения содержания воды в исходной эмульсии 10 % об.;в виду опасности возникновения короткого замыкания в электрической цепи.

Принцип работы подобных аппаратов аналогичен работе электродегидраторов, рассмотренных ниже.

(28)

(28)

Реализация подобной технологии осуществляется, как правило, в трёх вариантах. Если остаточное содержание воды после УПСВ не превышает 1-2 % мас., то дополнительного обезвоживания просто не требуется и эмульсия сразу направляется на стадию обессоливания, на которой её подогревают, смешивают с 5 -10 % об. пресной воды и некоторым количеством деэмульгатора и дают возможность отстоятся. Если остаточное содержание воды после УПСВ достигает 10 - 30 % мас., то дополнительная стадия обезвоживания становится просто необходимой.

При этом, при спокойной безнасосной подаче эмульсии с УПСВ вполне достаточно подогрева и дополнительного отстоя без дополнительного применения каких-либо реагентов-деэмульгаторов. И, наоборот, при насосной подаче эмульсии кроме нагрева и дополнительного отстоя требуется повышенный расход деэмульгатора.

В этом случае, к деэмульгаторам, кроме обычных, предъявляются дополнительные требования:

они должны способствовать предотвращению отложения солей и механических примесей в технологическом оборудовании и коммуникациях;

способствовать концентрированию механических примесей на границе раздела фаз в аппаратах, откуда они должны периодически отводиться и обрабатываться отдельно.

Главным фактором, влияющим на эффективность обессоливания является процесс смешения обезвоженной нефти с промывочной водой, её количество и правильность подбора деэмульгатора.