- •Обезвоживание и обессоливание нефти

- •Требования к деэмульгаторам

- •Основные свойства деэмульгаторов и эффективность их действия

- •Особенности применения деэмульгаторов в системе сбора

- •Технико – технологические способы обезвоживания и обессоливания нефтей (оформление соответствующих схем)

- •Разрушение водо – нефтяных эмульсий в центрифуге

- •Фильтрация водо – нефтяных эмульсий через твёрдые поверхности

- •Обезвоживание и обессоливание нефти

- •Термохимические установки с промывкой исходной эмульсии

- •Электрические методы разрушения водо – нефтяных эмульсий

- •Особенности подготовки (обезвоживание и обессоливание) застаревших эмульсий и эмульсий Пиккеринга.

- •1.2. Теоретические основы гравитационного разделения фаз

- •1.2.1. Осаждение одиночной сферической твёрдой частицы в неподвижной жидкости.

- •0,44 (853)

- •1.2.2. Осаждение несферической одиночной твёрдой частицы в неподвижной жидкости.

- •1.2.3. Осаждение одиночной твёрдой частицы в двигающейся жидкости.

Требования к деэмульгаторам

Общие:

1. Деэмульгаторы должны быть эффективными, т.е. должны обеспечивать высокое качество подготовленной нефти при минимальном расходе, минимальном времени отстоя при минимальной температуре.

2. Деэмульгатор должен иметь большую поверхностную активность из той фазы, в которую он вводится

3. Реагент должен хорошо растворяться в одной из фаз, т.е. быть водо- или нефтерастворимым. Хотя подобное деление чисто условно, ибо любой реагент содержит и гидрофильные и гидрофобные группировки в строго сбалансированных пропорциях. Правильнее было бы говорить о том, что реагент должен хорошо диспергироваться в дисперсионной среде.

4. Молекулы деэмульгатора должны обладать хорошими пептизирующими свойствами, чтобы адсорбируясь на бронирующих оболочках, вызывать процесс их разрыхления.

5. Молекулы деэмульгатора должны обладать высоким смачивающим действием на элементы брони, без чего невозможен перевод твёрдых частиц в объём дисперсионной среды.

6. Наконец, молекулы деэмульгатора не должны образовывать прочных плёнок, т.е. не должны являться стабилизаторами эмульсии противоположного типа, а также должны быть дешевыми, транспортабельными, универсальными, не должны влиять на товарные свойства нефти и существенно изменять свои свойства при изменении внешних условий.

Дополнительные требования к деэмульгаторам, применяемым в системе сбора:

1. Реагенты-деэмульгаторы должны быть маловязкими жидкостями, не расслаивающимися при длите льном хранении и не застывающими при низких температурах.

2. Реагенты должны обеспечивать высокое качество отделяемой воды, позволяющее использовать её в системе ППД без дополнительной подготовки.

3. Деэмульгаторы не должны вызывать коррозии труб и оборудования и снижать эффективность действия всех других реагентов.

4. Реагент не должен коагулировать в пластовых водах.

5. Наконец, деэмульгатор должен обладать определенными антипенными свойствами.

6. Желательно, чтобы реагент был нефтерастворимьм и неионогенным.

Дополнительные требования к деэмульгаторам, применяемым на УКПН:

1. Деэмульгаторы должны способствовать предотвращению отложения солей и механических примесей в технологическом оборудовании и коммуникациях; должны способствовать концентрированию механических примесей на границе раздела фаз в аппаратах предварительного сбора, откуда эти нефтяные загрязнения должны периодически отбираться и обрабатываться отдельно.

2. Деэмульгатор должен обладать высокой скоростью действия.

3. Реагент не должен чрезмерно уменьшать поверхностное натяжение.

4. Желательно, чтобы это был водорастворимый неионогенный препарат.

Основные свойства деэмульгаторов и эффективность их действия

Обычно деэмульгаторы представляют собой 50 --70 % растворы ПАВ или композиции на их основе. Причем, растворитель не должен подавлять деэмульгирующей способности реагента, должен обеспечивать низкое значение вязкости продукта при отри нательных температурах и достаточно высоком (не менее 50 %) содержании активного вещества в продукте.

В табл. 14 приведены состав и физико-химические свойства некоторых, наиболее распространенных деэмульгаторов.

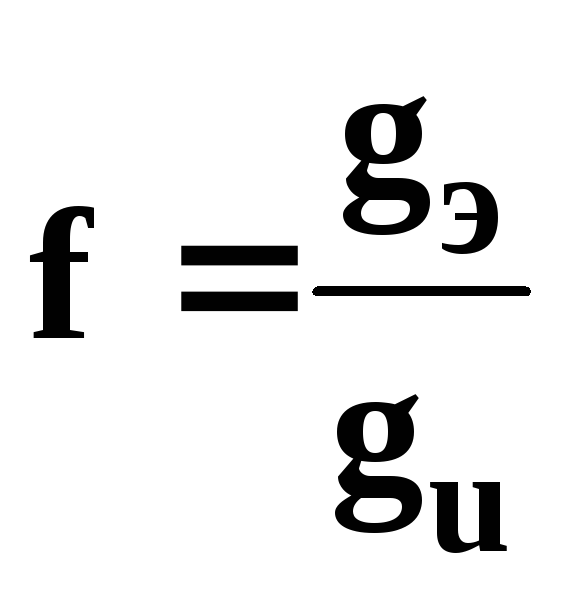

Значения удельных расходов реагентов при обработке водо-нефтяных эмульсий колеблются от 10 до 200 г/т нефти, поэтому для опенки эффективности деэмульгаторов пользуются так называемой величиной относительной эффективности, рассчитываемой по формуле:

(25)

(25)

где:

![]() и

и![]() - удельный расход соответственно

принятого за эталон и исследуемого

деэмульгатора (г/т).

- удельный расход соответственно

принятого за эталон и исследуемого

деэмульгатора (г/т).

Результаты исследований деэмулъгируюшей способности отечественных реагентов приведены в табл.15.

Табл. 14.

Состав и основные физико – химические свойства наиболее распространённых деэмульгаторов

|

Реагент |

Внешний вид при 200С |

% активн. части |

Состав растворит. |

Физико – химические свойства деэмульгатора | ||||||

|

плотн кг/м3 |

Темп. всп. 0С |

Темп. заст. 0С |

Динамическая вязкость (мПа.с) при температ. |

Темп. просв 10 % | ||||||

|

+20 |

0 |

-40 | ||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Дипроксамин 157 – 65 М

СНПХ-44

Проксанол 305 – 50

Проксанол 186 – 50

Реапон-4в

Проксамин 385 – 50

Проксамин НР – 71 М

Реапон – 1 М

Прогалит НМ 20/40Е

Прогалит ДЕМ 15/100

Дисольван 4411

Дисольван 4490

Сепарол

WF-41

МЛ - 80 |

Прозр.свет.кор. жидкость

Прозр.свет.жел жидкость

Прозр.или мутнов.желт. жидкость

Прозр.или мутнов.желт. жидкость

Бесцвет.прозр. жидкость

Прозр.или мутнов.желт. жидкость

Прозр.или мутнов.желт. жидкость

Прозр.желт. жидкость

Желт.-корич. жидкость

Желт.-корич. жидкость

-

-

-

-

Темн.корич. Жидкость со Спец.запахом |

65

50

50

50

55

50

70

50

60

60

-

-

-

-

- |

Метанол

Смесь нефриса Apl 20/120 и куб.остат. пр-ва бутанола (1:1)

Водный метанол (2:3)

Водный метанол

Водный метанол (1:4)

Водный метанол (1:3)

Метанол

Смесь метанола и толуола (9:1)

Водный метанол (2:3)

Метанол

-

-

-

-

- |

950

940

980

960

-

960

940

915

1000

980

950

920

950

-

1080 |

10

33

22

16

-

17

11

8

24

24

10

8

20

-

- |

-60

-50

-50

-50

-50

-55

-55

-55

-50

-65

-50

-65

-50

-

- |

-

-

50

30

50

40

-

110

90

80

30

65

-

-

- |

55

65

115

60

100

80

60

220

250

200

50

90

60

-

- |

580

1600

2900

1580

900

1200

650

1220

7400

7900

5100

-

730

-

- |

16-20

В воде не раствор.

53-60*

63-70*

-

53-60*

19-23

В воде не раствор.

50-60

10-15

-

-

-

-

- |

- Приведена температура просветления 10 % - х водных растворов деэмульгаторов в 5 % растворе хлористого натрия.

Табл. 15.

Деэмульгирующая способность отечественных реагентов

|

Мест-ние |

Плотн. кг/м3 |

Вязк. мПа.с 200С |

Тем-ра обр-ки 0С |

Эталон. Д/Э |

Относительная эффективность реагента | ||||||

|

Дипрок самин 157-65М |

Прокса нол 305-50 |

Прокса мин 385-50 |

Прокса нол 186-50 |

Реапон 4в |

Прокса мин НР-71М |

Реапон 1м | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Зимняя Ставка

Карабулак-Агалуки

Ботахан

Гнединцевское

Соколовогорское

Возейское девон

Н-Запрудненское

Лебяжинско-Бариновское девон

Возейское девон+кар бон+пермь

С – Сох

Варык

Яблоневское

З-Рыбушанское

В-Сусловское и С-Лиманское

Горбатовское Карбон

Махачкала – Тарк

С-Ниязбек

Карангикум

С-Малгобек

|

815

822

830

831

832

833

835

835

843

843

844

845

845

846

846

847

848

848

849 |

3,58/500

4,78

12,14

4,02

6,11

12,00

5,2

11,1

13,5

9,24

11,1

8,9

9,5

25,4

8,4

-

-

4,08/500

8,74 |

60

60

50

40

46

35

30

30

50

50

60

40

47

60

30

20

60

40

60 |

Дисольван 4411

То же

То же

То же

То же

То же

Дисольван 4490

То же

Прогалит НМ 20/40

Дисольван 4411

То же

Дисольван Р-11

Дисольван 4411

То же

Дисольван 4490

Реапон – 1м

Дисольван 4411

То же

То же |

1,3

1,0

0,98

1,0

<0,55

<0,58

0,27

0,64

0,47

0,64

0,65

1,17

0,67

<0,3

<0,3

1,0

0,12

1,0

0,85 |

1,6

0,33

0,85

1,0

1,1

0,58

0,40

0,36

0,39

0,25

0,60

0,98

1,00

2,6

0,5

0,71

0,21

<0,50

0,76 |

1,0

1,0

0,81

1,0

1,9

<0,58

<0,20

0,70

0,50

0,19

<0,54

0,84

1,94

2,0

0,38

1,00

<0,1

<0,50

0,73 |

0,6

0,23

0,85

1,0

1,9

<0,58

<0,27

-

0,69

0,26

0,70

0,74

1,11

1,60

0,31

1,00

<0,1

<0,50

0,67 |

2,9

-

-

-

-

-

-

2,27

-

-

-

1,95

-

-

-

-

-

-

- |

< 0,6

0,33

0,90

1,0

<0,35

0,82

0,32

0,88

0,27

1,40

<0,54

0,63

0,67

<0,3

<0,3

1,0

<0,1

1,0

0,69 |

2,9

0,25

0,92

0,68

<0,35

0,94

1,00

1,16

0,41

1,0

0,70

2,28

-

-

<0,3

1,0

<0,29

-

1,0 |

Продолжение табл.15.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Усинское и Возейское

Пашинское и З-Тэбук

Краснояркое Самара

Фёдоровское

Усинское пермь+карбон+девон

Баштенгек

Димитровское

Подсолнечное

Алакаевское

Алтыкуль

Лебяжинско-Бариновское карбон

Борислав-нефть

Барса-Гельмес

Жирновское

Ахтырско-Бугундырское

Когур-Теле

Избаскент

Карагайское

Кокуйское

Кенкияк

|

849

849

850

852

853

853

853

855

855

857

857

858

859

860

860

862

862

864

864

864 |

37,3

12,2

24,4

9,7

11,1

-

7,5

11,68

10,50

61,47

20,20

6,20/500

16,81

18,00

-

28,8

-

18,9

-

29,9 |

35

50

40

35

50

60

30

60

20

40

25

40

50

40

40

60

75

30

40

70 |

То же

Прогалит НМ 20/40Е

Дисольван 4490

R-11

Прогалит НМ 20/40Е

Дисольван 4411

EW-5

Дисольван 4411

«М»

Дисольван 4411

Дисольван 4490

Дисольван 4411

То же

Сепарол WF-41

Дисольван 4411

То же

То же

Дисольван 4490

Дисольван 4411

То же |

1,00

0,89

0,27

0,74

1,20

0,39

0,17

0,50

0,36

1,00

0,03

0,3

<0,95

0,49

1,14

2,20

1,00

0,67

0,75

0,85 |

1,00

0,69

0,36

0,35

1,30

0,61

<0,16

1,00

0,31

0,66

0,12

2,1

1,10

0,61

0,94

1,80

0,64

1,30

0,43

0,64 |

1,00

0,44

0,22

0,35

2,40

<0,39

<0,16

1,00

0,90

0,87

0,15

1,8

0,97

0,88

0,94

3,00

1,80

0,77

0,53

0,72 |

1,00

0,98

0,24

<0,23

1,50

<0,39

<0,16

1,00

0,37

0,82

-

2,1

0,97

0,29

0,86

0,90

0,74

0,83

0,48

1,00 |

-

-

-

-

-

-

-

-

-

-

0,20

-

-

-

-

-

-

0,64

-

- |

1,00

0,80

0,30

0,82

0,60

<0,39

0,29

<0,50

1,00

1,10

0,11

-

1,00

1,00

0,55

1,30

3,00

0,67

0,48

1,00 |

2,0

0,57

0,40

1,00

0,66

<0,39

0,28

1,40

1,00

0,94

0,12

-

1,60

1,10

0,83

2,50

5,50

0,67

0,40

0,63 |

Продолжение табл.15.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Бешкент+ С-Тогат+ Карагач

Чеховское

Ромашкинское девон

Кум-Даг+ Куйджит+ Гогрань-даг

С-Лиманское

Красноярское (Оренбург)

Ахлово

Сосновское

З-Палванташ

Кура-Цеце

Чангарташ

Сергиевское турней

Мамонтовское

Чубовское

Окарем, Камышлджа

Карадаг

Кошкар

Саврушинское

Мочалеевское

Екатериновское

Сергеевское девон

Константиновское |

865

866

867

869

870

870

870

873

874

874

874

875

875

877

879

880

880

880

880

881

882

882 |

-

16,9

-

20,9(400

-

17,6

20,4

27,6

-

13,3

-

15,0

28,6

29,1

77,4/350

32,6

68,6

28,0

33,3

28,5

23,2

- |

70

40

50

55

47

20

60

20

55

40

60

60

50

30

70

60

40

40

25

20

60

40 |

То же

R-11

Дисольван 4411

Проксанол 305-50

Дисольван 4411

То же

То же

Сепарол WF-41

Дисольван 4411

То же

То же

Дисольван 4468

R-11

Дисольван 4411

Проксанол 305-50

Дисольван 4411

То же

То же

R-11

Сепарол WF-41

Дисольван 4468

Сепарол WF-41 |

1,20

<0,75

0,65

0,53

0,63

0,90

<0,5

0,26

0,42

0,83

0,83

1,30

0,89

0,43

<0,42

1,80

0,94

0,68

0,50

1,00

1,10

0,44 |

0,83

2,56

<0,55

1,00

0,75

1,10

0,85

<0,13

1,20

0,83

0,76

1,00

0,50

0,35

1,00

1,00

0,94

-

0,71

0,50

<0,42

<0,36 |

0,74

1,92

<0,55

0,59

0,45

-

0,75

<0,13

1,40

0,92

0,88

0,74

0,50

0,32

0,78

1,25

0,94

0,66

0,63

1,10

<0,42

0,44 |

1,20

1,70

<0,46

0,33

0,63

-

<0,5

<0,13

1,70

0,72

0,90

0,91

0,50

0,34

0,78

1,25

0,92

0,65

0,39

<0,50

<0,42

0,40 |

-

0,83

-

-

-

-

-

0,41

-

-

-

-

-

-

-

-

-

-

0,9

-

-

- |

-

<0,75

0,85

0,56

0,45

1,30

1,00

0,18

-

0,70

2,20

0,62

0,75

0,18

<0,42

-

0,94

0,70

<0,34

0,50

1,40

0,41 |

-

<0,75

1,00

0,95

-

1,10

0,80

0,76

-

1,0

3,7

<0,3

1,1

1,04

<0,42

-

0,98

1,10

1,44

<0,50

1,40

<0,33 |

Продолжение табл.15.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Сергеевское девон

Мартыши

Комсомольское

Павловское

Ташлы

Байчунас

Макат

Козловское

Якушкинское

Четырмановское

Султангуловское турней

Кочагыл

Ромашкинское карбон

Анастасиевско-троицкое

Корсак

Бузовны

Чутырское

Ю-Вознесенка

Радаевское

Нефтечаланефть

Языковское

Кировнефть

Ярегское |

883

887

887

891

891

892

894

896

897

899

905

905

907

907

912

912

913

913

915

921

925

933

945 |

24,3

121,3

120,0

-

-

160,0

221,0

44,2

35,9

25,4

143,9

343,8

87,9

37,8

229,0

126,0

-

122,0

194,2

173/250

-

162

406/500 |

60

20

40

40

50

50

60

20

40

60

55

50

50

40

50

60

50

60

40

60

66

60

80 |

Дисольван 4468

Дисольван 4411

То же

Сепарол WF-41

Дисольван 4411

То же

То же

Дисольван 4490

Сепарол WF-41

Дисольван 4468

Дисольван 4411

То же

То же

То же

То же

То же

R-11

Дисольван 4411

Дисольван 4490

Дисольван 4411

Проксанол 305-50

Дисольван 4411

То же |

0,82

0,96

1,00

<0,25

1,0

1,0

0,96

<1,00

<0,46

1,10

0,49

1,10

0,67

0,87

0,97

0,70

<0,50

0,75

0,98

1,10

0,16

1,40

0,94 |

0,42

0,98

1,00

0,45

0,97

0,96

0,92

1,22

0,34

1,00

0,69

1,00

0,64

0,98

0,94

0,72

<0,50

1,00

1,14

0,56

1,00

0,79

0,66 |

0,55

1,00

1,00

<0,25

0,52

1,0

0,94

1,22

0,32

0,54

0,89

1,00

0,61

0,91

1,00

<0,59

<0,50

1,10

0,94

0,53

0.33

0,77

<0,54 |

0,55

0,48

1,00

<0,25

0,51

0,92

0,90

1,21

<0,23

0,51

0,85

0,75

0,35

0,93

0,90

<0,59

<0,50

0,86

0,97

-

0,52

-

0,63 |

-

-

-

-

-

-

-

-

<0,46

-

-

-

-

-

-

-

-

-

-

-

-

-

- |

0,69

0,96

1,00

<0,25

-

0,94

0,94

<1,00

0,57

1,00

-

0,94

0,67

0,70

0,93

-

<0,50

<0,56

1,16

-

<0,16

-

0,74 |

<0,36

1,00

1,00

0,40

-

1,0

1,0

<1,0

<0,46

0,42

0,59

1,10

0,62

0,95

1,00

-

0,68

0,90

1,13

-

-

-

1,20 |

Продолжение табл.15.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Кара-Арна

Мышкинское

Кичинбель-Акбаш-Адыр

Султангулово-Заглядинское |

965

973

976

980 |

554

-

-

- |

50

50

70

55 |

То же

Реапон-1м

Дисольван 4411

Реапон-1м

|

0,93

0,20

0,70

0,59 |

0,98

<0,20

<0,70

0,45 |

0,92

<0,20

<0,70

- |

-

<0,20

<0,70

0,23 |

-

-

-

- |

0,92

<0,20

<0,70

0,52 |

0,96

1,00

<0,70

1,00 |

При этом, если f > 1 деэмульгатор по эффективноcти превосходит или равен эталону, а если f < 1 деэмульгирующая способность реагента уступает эталону.

Из табл. 15 видно, что для 78,4 % эмульсий (плотность нефтей от 815 до 980 кг/м3, вязкость от 4,02 до 554 мПа. с) деэмульгирующая способность отечественных реагентов оказалась равной иди большей по сравнению с эталонными реагентами. И лишь для 6 эмульсий удельные расходы деэмульгаторов оказались в 2 и более раз выше по сравнению с эталоном. Эффективная обработка большинства эмульсий достигается только при применении 1-2 реагентов. И только для 6 месторождений подходят все исследованные реагенты. Причём, наиболее универсальным оказался Реапон -1м (подходит для 40,9 % месторождений); наименее - проксанол 186-50 (подходит для 4,5 % месторождений).

Сравнительная эффективность ряда отечественных деэмульгаторов и импортных реагентов приведена в табл. 16 -18.

В табл.19, приведены средневзвешенные величины расходов отечественных и импортных деэмульгаторов. Таким образом, хотя отечественные деэму льгаторы существенно дешевле импортных, их средневзвешенный удельный расход на 10 – 26 % выше.

Табл. 16.

Сравнительная эффективность отечественного реагента Дипроксамин–157–65М и ряда импортных деэмульгаторов

|

Производ. объединение |

Объект подготовки нефти |

Расход отечест. Д/Э, г/т |

Импортный деэмульгатор |

Относит.ээффективн. отечественного Д/Э | |

|

Марка |

Расход, г/т | ||||

|

Башнефть

Белоруснефт. Ставропольнефтегаз Куйбышевнефть

Оренбургнефть

Укрнефть |

НГДУ Туймазанефть: УКПН – 3 УКПН – 4 УКПН (смесь) НГДУ Октябрьскнефть: УКПН – 1 (девон) УКПН – 2 (карбон) ТХУ (карбон) НГДУ Аксаковнефть: ЭЛОУ Д-1 (смесь) УКПН – 1 (девон) ТХУ-4 (смесь) УПН Раевка НГДУ Чекмагушнефть: УКПН Мангарово (карбон УПН Телепаново (карбон) УПН Ст.Калмаш (смесь) НГДУ Краснохолмнефть: Система сбора НГДУ Повховнефть: УПН ГДР – 1 УПН Речица

УПН Горбатовская УПСВ (система сбора) Лебяжинско-Барновская УПСВ Нефтегорская УПСВ Отраднинское НСП (УКПН-2)

Бобровская УПН НГДУ Бугурусланнефть (система сбора) Гнединцевский завод СН и ПСГ Глинско – Разбышевская УПН Качановская УПН Долтнская ТХУ Надворненская УПН НГДУ Черниговнефтегаз (система сбора) |

70 71 145

85 135 115

158 168 150 70

250 220 170

60

60 85

119

66

60 110

82

81

80

55

68 40 42 80

40 |

Дисольван 4468 Х – 2647 Дисольван 1877

Доуфакс 70 № 14 Дисольван 1877 Прохинор GR-77

Сепарол WF-41 Дисольван 4468 Дисольван 1877 Дисольван 4468

Сепарол WК-25 Сепарол WК-34 Доуфакс 70 № 14

Сепарол WF-34

Сепарол WF-41 Доуфакс 70 № 14

Дисольван 4411

Дисольван 4490

Дисольван 4490 Дисольван 4490

Серво 5348

Прогалит YR-77

Дисольван 4490

Дисольван 4411

Х – 2647 Дисольван 4411 Дисольван 4411 Х – 2647

Дисольван 4411 |

65 65 126

71 93 93

122 94 145 70

125 125 125

53

35 70

160

66

60 110

82

85

80

38

62 37 33 56

13 |

0,93 0,92 0,87

0,84 0,69 0,81

0,77 0,56 0,97 1,00

0,50 0,57 0,76

0,86

0,58 0,82

1,34

1,00

1,00 1,00

1,00

1,04

1,00

0,69

0,91 0,92 0,78 0,70

0,32 |

Табл. 17.

Сравнительная эффективность отечественного реагентов Проксанол 305 – 65 и Проксанол 305 – 50 и ряда

импортных деэмульгаторов

|

Производ. Объединение |

Объект подготовки нефти |

Расход отечест. Д/Э, г/т |

Импортный деэмульгатор |

Относит.ээффективн. отечественного Д/Э | |

|

Марка |

Расход, г/т | ||||

|

Куйбышевнефть

Краснодарнефтегаз Азнефть

Башнефть

Грузнефть Ставропольнефтегаз |

Нефтегорское НСП Сосновско- Дерюжевская УПСВ Чехово_Аманакская УПСВ Яблоневская ТХУ Похвистневская УКОН

НГДУ Приазовнефть ЦППН Сабунчи, ЦПС Бузовны, ЦПС Кала, ЦПС Али-Байрамлы, ЦПС Нефтечала, ЦПС УПН Керелитово

НГДУ Уфанефть, УПН-3 УПН Самгори

УПН |

80

100

100 50 45

145 131 250 178 15 346 70

80 100

110 |

Дисольван 4411

Сепарол WF-41

R – 11 R – 11 R – 11

Дисольван 4411 Дисольван 4411 Дисольван 4411 Дисольван 4411 Дисольван 4411 Дисольван 4411 Сепарол WК-25 Прогалит НМ20/40 Дисольван 4411

Дисольван 4411 |

80

45

80 50 40

107 110 165 114 135 190 70

80 70

138 |

1,00

0,45

0,80 1,00 0,89

0,73 0,84 0,66 0,64 0,87 0,55 1,00

1,00 0,70

1,16 |

Табл. 18.

Сравнительная эффективность отечественного реагентов Проксамин 385 – 65 и Проксамин 385 – 50 и ряда

импортных деэмульгаторов

|

Производ. Объединение |

Объект подготовки нефти |

Расход отечест. Д/Э, г/т |

Импортный деэмульгатор |

Относит.ээффективн. отечественного Д/Э | |

|

Марка |

Расход, г/т | ||||

|

Куйбышевнефть Оренбургнефть

Эмбанефть

Актюбинскнефть

Башнефть |

Радаевская УПН Сорочинско-Никольская УПСВ Покровская ЭЛОУ НГДУ Жаикнефть: Мартыши, УПН (смесь) НГДУ Прорванефть: УПН Саргамыс НГДУ Доссортнефть: ППН Карсак ППН Ботахан ППН Байчунас НГДУ Макатнефть: ППН Комсомольск

Бек – Беке Алтыкуль

НГДУ Кенкиякнефть, УПН

НГДУ Арсланнефть: УКПН Ашит

УКПН – Шушнуп НГДУ Краснохолмскнефть |

198

31 70

139

65

200 200 130

300

300 300

300

137

130

120 |

Дисольван 4490

Прохинор GR-77 Дисольван 4490

R – 11

Серво 5348

Дисольван 4411 Дисольван 4411 Дисольван 4411

Дисольван 4411 Прогалит НМ 20/40Е Дисольван 4411

Дисольван 4411

Сепарол WF-34 и Сепарол WК-25 Сепарол WF-34 и Сепарол WК-25

Сепарол WF-34 |

165

30 83

105

52

115 115 86

217

185 217

150

164

102

86 |

0,83

0,96 1,18

0,75

0,80

0,57 0,57 0,61

0,72

0,72 0,72

0,50

0,78

0,78

0,72 |

Табл.19.

Средневзвешенные расходы отечественных и импортных деэмульгаторов

|

Реагент |

Объём подготовки нефти, млн.т/год |

Удельный расход деэмульгатора, г/т |

Относительная ээффективность | |

|

Отечественный |

Импортный | |||

|

Дипроксамин 157-65М Проксанол 305-65 Проксамин 385-655 |

44,911 21,178

18,669 |

87,9 88,9

117,7 |

72,2 77,8

93,2 |

0,82 0,90

0,79 |

ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

дёэмульгаторов

Технология применения деэмульгаторов сводится к трём стадиям:

Введение реагента в эмульсионный поток н его распределение в дисперсионной среде;

Подготовка дисперсной фазы к слиянию, путём адсорбции на границе раздела фаз молекул деэмульгатора с разрушением защитных оболочек;

Разделение эмульсии на составляющие её фазы.

Эффективность первой стадии определяется физико-химическими свойствами эмульсии и деэмульгатора, гидродинамическими характеристиками обрабатываемого потока и технологией ввода реагента и целиком зависит от интенсивности диспергирования деэмульгатора. Управление этой стадией осуществляется изменением степени перемешивания эмульсии с деэмульгатором и выбором способа ввода реагента. При этом, надо помнить, что увеличивая интенсивность перемешивания мы увеличиваем не только степень диспергирования реагента, но и дисперсной фазы, что повышает устойчивость эмульсии. Что касается способа ввода реагента, то различают следующие его технические решения:

1. Ввод в виде растворов с концентрацией 0,05 - 2,00 % мас ;

2. Ввод в товарной форме без дополнительного разбавления;

3. Ввод в виде низкоконцентрированной тонко дисперсной эмульсии;

4. Ввод в виде водо-нефтяной эмульсии, содержащей, реагент.

Практика промысловой подготовки показала, что из двух первых способов предпочтение следует отдавать вводу реагента в товарной форме, так как, при этом, его удельный расход снижается на 10 %, а качестве разделения улучшается. Третий способ оправдывает себя в основном для эмульсионных потоков с низкими гидродинамическими характеристиками. Четвёртый способ широкого распространения пока не получил, хотя он разрабатывался для замены третьего способа.

Эффективность второй стадии целиком определяется физико-химическими и коллоидными свойствами деэмульгатора и защитных оболочек. Управление этой стадией, в основном, сводится к применению мероприятий, помогающих реагенту разрушить защитные оболочки или, хотя бы создающих в них дефекты. Принято различать механические и физические способы. Под механическим способом понимают дополнительное диспергирование частиц дисперсной фазы, например, в центробежном насосе. Ибо дробление этих частиц в 8 - 30 раз настолько увеличивает поверхность раздела фаз, что бронирующих элементов просто престаёт хватать для её заполнения. В результате, до 70 % этой поверхности оказывается лишенной защитных слоев. Однако, при этом, скорость оседания таких частиц резко уменьшается.

Под физическими методами воздействия понимается создание дефектов в структуре защитных оболочек либо за счет процесса массообмена в момент разгазирования эмульсии; либо -за счет удаления из защитного слоя одного из компонентов, например, при нагревании. В процессе разгазирования молекулы газа, переходя в окружающую среду, способны разорвать практически любую «броню», причём, в образовавшиеся дефекты немедленно устремляются молекулы деэмульгатора. Однако, этот процесс может сопровождаться как диспергированием так и коалесценцией капель дисперсной фазы. Так, в гидроциклонных сепараторах дисперсность понижается ~ на 16 %, а в вертикальных трапах повышается ~ на 18 %. При нагреве из защитных слоев удаляются кристаллы парафина и, частично, смолы и асфальтены.

Эффективность третьей стадии целиком определяется Стоксовыми силами. Управление этой стадией, в основном, сводится к понижению вязкости дисперсионной среды (как правило, за счет нагрева) и укрупнению капель дисперсной фазы с помощью специальных устройств - каплеобразователей (коалесценторов).

Поскольку физико-химические свойства деэмульгатора влияют на две стадии из трёх методам его подбора должно быть уделено особое внимание. Причём, из-за широкого разнообразия нефтей, реагентов и существующих технологий подготовки это достаточно сложная и до конца не решенная задача. Наибольшей популярностью пользуется следующий подход. Все нефти, в зависимости от плотности вязкости делятся на три типа (Табл. 20.). Все деэмульгаторы. в зависимости от гидрофильно-гидрофобного баланса (выражаемого фенольным числом) тоже делятся на три типа (Табл.21). Причем, с уменьшением фенольного числа деэмульгаторы теряет растворимость в воде, увеличивая растворимость в нефти.

Охарактеризовать вероятность успешного действия деэмульгаторов можно с помощью табл.22.

Табл. 20.

Классификация нефтей для подбора деэмульгатора

|

Типы нефтей |

Физико – химические свойства | |

|

Плотность, кг/м3 |

Вязкость, н. с/м2. 10-3 | |

|

Средние Тяжелые Очень тяжелые |

835 – 845 846 – 870 > 870 |

5 – 10 10 – 15 > 15 |

Табл.21.

Классификация деэмульгаторов по фенольному числу

|

Группа |

Пределы фенольных чисел |

Пример реагента |

Значение фенольного числа |

|

1

2

3 |

Более 9

6 – 9

4 - 6 |

Проксанол 186-65 Проксамин 385-65 Проксанол 305-65 Реапон – 4 Дипроксамин 157-65М Проксамин НР – 71М Реапон – 3 Реапон – 1М СНПХ - 41 |

17,3 17,2 14,7 9,4

7,3 6,1 5,5 5,3 < 5 |

Табл.22.

Оценка вероятности успешного действия деэмульгаторов

|

Типы нефтей по плотности |

Вероятность (%) эффективной обработки эмульсий группами Д/Э |

Доля нефтей по группам | ||

|

3 |

2 |

1 | ||

|

Средние Тяжелые Очень тяжелые: 871 – 900 кг/м3 > 900 кг/м3 |

43,2 13,5

11,0 32,3 |

20,7 8,5

9,8 61,0 |

22,1 23,4

22,1 32,5 |

17,6 41,2

35,3 5,9 |

Таким обратом, маслорастворимые деэмульгаторы и условно водорастворимые (группа 3 и 2) обладают повышенной селективностью, а водорастворимые реагенты (группа 1) относятся к универсаланым препаратам.

Существует и другая методика подбора необходимого деэмульгатора. Согласно неё все нефти в зависимости от отношения содержания асфальтенов и смол к содержанию в ней парафинов условно разделяются на 3 группы: нефти смешанного состава, или группа А (0,8 - 1,4); нефти смолистые, или группа В (2 - 3); нефти высокосмолистые, или группа С (отношение > 3). При этом, охарактеризовать вероятность успешного действия деэмульгаторов можно с помощью табл.23.

При таком подходе, элементы селективности можно обнаружить у всех групп деэмулъгаторов.

Особо хочется подчеркнуть, что в любом случае речь идёт лишь о вероятности успешного действия, т.е. окончательный приговор может быть вынесен только после практических испытаний, при этом, тип эмульсии (В/М или М/В) на выбор реагента существенного влияния не оказывают.

Табл.23.

Оценка вероятности успешного действия деэмульгаторов.

|

Тип нефти

|

Эмульсия |

Плотность нефти, кг/м3 |

Отношение

|

Вероятность (%) эффективной обработки водо – нефтяных эмульсий группами деэмульгаторов | ||

|

3 |

2 |

1 | ||||

|

А

В

С |

Димитриевская (девон) Лебяжинско-Бариновская (д Горбатовкая (карбон) Новозапрудненовская (д) Красноярская (карбон) Алакаевская (карбон) Екатериновская Мочалеевская Чеховская Якушкинская Карагайская Лебяжинско-Бариновская (к Козловская Радаевская Чубовская Сосновская Яблоневская |

853 835 846 835 850 853 881 880 866 897 864 857 896 915 877 873 845 |

0,80 0,82 1,02 1,07 1,37 1,39 2,16 2,37 2,60 2,62 2,68 2,81 2,92 3,28 4,15 5,16 10,40 |

36,7 36,7 36,7 36,7 36,7 36,7 7,8 7,8 7,8 7,8 7,8 7,8 7,8 55,5 55,5 55,5 55,5 |

20,0 20,0 20,0 20,0 20,0 20,0 17,5 17,5 17,5 17,5 17,5 17,5 17,5 62,5 62,5 62,5 62,5 |

8,7 8,7 8,7 8,7 8,7 8,7 63,0 63,0 63,0 63,0 63,0 63,0 63,0 28,3 28,3 28,3 28,3 |

Особенности применения деэмульгаторов для обессоливания нефтей

Однозначно установлено, что для нефтей с плотностью 820 - 900 кг/м3 при ГОСТовской глубине обезвоживания до 0,5 - 1,0 % мас. нормируемое содержание хлористых солей для 1 и 2 группы качества может быть получено только в том случае, если исходные пластовые воды содержали не более 60 г/л (1030 кг/м3 ) хлористых солей, т.е. были практически пресными.

Количество солей в пересчете на NаС1, остающихся в нефти после обезвоживания (мг/л) -«X» - определяется выражением:

![]() (26)

(26)

где:

![]() (%)

- содержание в пластовой воде хлоридов

в пересчете на NаС1;

(%)

- содержание в пластовой воде хлоридов

в пересчете на NаС1;

![]() (%) - количество

воды в нефти после обезвоживания;

(%) - количество

воды в нефти после обезвоживания;

![]() -

плотность нефти.

-

плотность нефти.

Для реальных пластовых вод, содержащих 200 -- 260 г/л хлористых солей ( 1100 - 1140 кг/м3) требуемая степень обессоливания может быть достигнута лишь при остаточном содержании воды не более 0,1 % мае. Обеспечить такую степень обезвоживания особенно для высоковязких асфальтосмолистых или парафинистых нефтей сложно и дорого даже с самыми современными деэмульгаторами. Поэтому, для подготовки продукции до требуемых норм качества приходится искать другие пути.

Известно, что в сырых нефтях хлористые и другие соли присутствуют, главным образом, в растворённом в пластовой воде виде, а также в виде мелких кристаллов. Появление кристаллов объясняется тем, что мелкие водяные капельки имеют более высокое давление насыщенных паров, чем крупные. Поэтому, при разгазировании они быстро испаряются, что приводит к перенасыщению их растворами солей и образованию микрокристаллов. Образовавшиеся микрокристаллы адсорбируют на себе полярные компоненты нефти и становятся трудно удали -мыми. Именно этим объясняется хорошо известный на практике факт, когда остаточное содержание хлористых солей в нефти не всегда пропорционально глубине её обезвоживания.

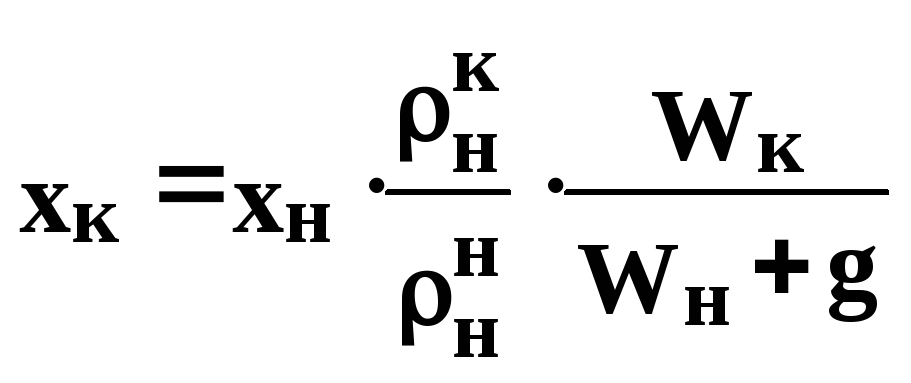

Поэтому для большинства нефтяных месторождений предусматривается двухступенчатая технология подготовки нефти, включающая обезвоживание и обессоливание. При этом, под обессоливанием понимают процесс вымывания микрокристаллов и микрокапель промывочной пресной водой с последующим её отделением. Остаточное количество солей в обессоленной нефти можно рассчитать по уравнению:

(27)

(27)

где: Хк и Хн - конечное и начальное содержание солей в нефти (мл/л);

![]() и

и

![]() конечное и начальное содержание воды

(%);

конечное и начальное содержание воды

(%);

![]() и

и

![]() - плотности обработанной и исходной

нефти;

- плотности обработанной и исходной

нефти;

g - количество промывочной воды в % на исходную нефть.

Уравнение (27) можно

существенно уточнить, введя в него

коэффициент

![]() , показывающий, какая часть эмульгированной

воды контактирует с промывочной (так

называемая степень контактирования).

, показывающий, какая часть эмульгированной

воды контактирует с промывочной (так

называемая степень контактирования).

Кратковременное интенсивное перемешивание (например, на насосе) мало эффективно, т.к. приводит к образованию труднорасслаивающейся тонкодисперсной эмульсии, в которой дробление крупных капель явно преобладает над коалесценцией мелких глобул.

Наиболее эффективно зарекомендовали себя процессы перемешивания в трубопроводе при хорошо развитой турбулентности потока (Re = 5000 – 10000) и некотором времени контакта. При этом, расход пресной воды достигает 10 % об., скорость движения потока 1 – 5 м/с, а время контакта промывной воды и обрабатываемой нефти около 1 мин. При этом, деэмульгатор должен действовать быстро, а это означает, что его заранее надо ввести в промывочную воду, из которой скорость адсорбции значительно выше, чем из объёма нефтяной фазы, а расход меньше. При этом, передозировка деэмульгатора недопустима, ибо это тут же приведёт к возникновению тонко диспергированных глобул воды. А раз так, то на стадии обессоливания более подходят деэмульгаторы с относительно высоким поверхностным натяжением. А это именно водорастворимые неионогенные ПАВ. В системе же сбора более целесообразны маслорастворимые неионогенные ПАВ.

При этом, горячие дренажные воды как на стадии глубокого обезвоживания, так и на стадии обессоливания целесообразно частично возвращать на начало процесса, вплоть до УПСВ, утилизируя при этом тепло и повторно используя оставшийся деэмульгатор, облегчая при этом сепарацию.