- •Общие сведения

- •1. Абсорбер; 2. Холодильник/Подогреватель; 3,4. Теплообменники; 5. Десорбер; 6, 7, 8. Холодильники; 9. Сепаратор; 10. Подогреватель; II. Фильтр; 12. Рибойлср.

- •3.1. Поверхностные абсорберы

- •3.1.1. Аппараты с горизонтальным зеркалом жидкости

- •3.1.2. Плёночные аппараты

- •1. Трубы; 2. Трубная решетка; 3. Листы; 4. Распределительное устройство;

- •5. Газовая камера; 6. Патрубки, 7. Динамическая щель.

- •3.1.3. Насадочные аппараты

- •4. Перераспредедитедь.

- •3.1.3.1. Насадки

- •3.1.3.2. Распределительные устройства для подачи жидкости

- •3.1.4. Механические плёночные абсорберы

- •1. Горизонтальный цилиндр; 2. Перегородка; 3. Вал; 4. Диск; 5. Пакет кольцевых дисков.

- •3.2. Барботажные абсорберы

- •3.2.1. Абсорберы со сплошным барботажным слоем

- •3.2.2. Абсорберы тарельчатого типа

- •3.2.2.1. Тарелки перекрёстного типа

- •Тарелки клапанного типа

- •3.2.2.2- Тарелки провального типа

- •I. Щели; 2. Труба; 3. Перфорированный лист; 4.Коллекторы.

- •3.2.2.3. Тарелки с однонаправленным движением газа и жидкости

- •Тарелки Киттеля

- •3.2.2.4. Тарелки прочих типов.

- •1. Барботажная часть тарелки; 2. Переливной патрубок;

- •3. Распределительный диск.

- •3.2.3. Абсорберы с подвижной насадкой

- •4. Ороситель.

- •3.2.4. Абсорберы с механическим перемешиванием жидкости

- •3.3. Распиливающие абсорберы

- •3.3.1. Форсуночные абсорберы

- •3.3.2. Скоростные прямоточные абсорберы

- •3.3.2.1. Форсуночные абсорберы

- •3.3.2.2. Бесфорсуночные абсорберы

- •33.2.3. Ударные абсорберы

- •3.3.3. Механические распиливающие абсорберы

- •3.3.3.1. Абсорберы с вертикальным валом

- •1. Многодисковый разбрызгиватель; 2. Отражательные кольца;

- •3. Патрубок для выхода газа.

- •9. Периферийный желоб; 10. Перетоки.

- •3.3.3.2. Абсорберы с горизонтальным валом

- •3.3.3.3. Центробежные абсорберы

3.2.4. Абсорберы с механическим перемешиванием жидкости

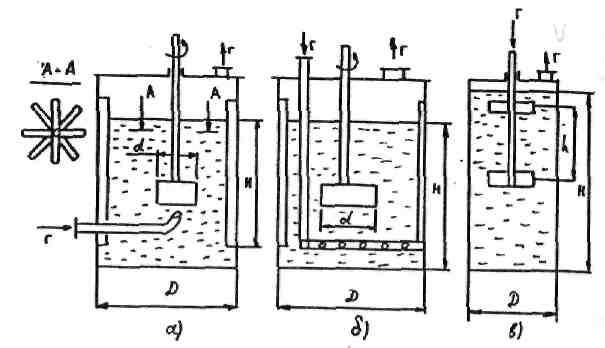

Конструкция подобных аппаратов приведена на рис.22.

Такие абсорберы представляют собой сосуды с мешалками, в которых газ барботирует через слой перемешиваемой жидкости. Механическое перемешивание

Рис.22. Схема абсорберов с механическим перемешиванием жидкости.

а) Аппарат с центральным вводом газа;

б) Аппарат с вводом газа через перфорированное

кольцо; в) Аппарат с вводом газа через вал.

повышает скорость массопередачи, т.к. касательные напряжения, возникающие в жидкости при перемешивании, вызывают дробление пузырьков газа, что ведёт к увеличению поверхности соприкосновения фаз. Их сопротивление определяется высотой уровня жидкости.

Подобные аппараты применяют при небольших отношениях газ: жидкости, а также, если в жидкости есть механические примеси или требуется длительное I время пребывания жидкости в аппарате. Тепло отводится с помощью рубашки или змеевика, по которым пропускают хладоагент.

Наиболее употребительны турбинные мешалки с прямоугольными лопастями (а), создающие радиальный поток перемешиваемой жидкости. Чтобы избежать образования воронки у стенок располагают отражающие перегородки.

Рекомендуются следующие соотношения: H/D = 1 - 4 и D/d = 2,5 - 4. Окружная скорость на конце лопаток 3-8 м/с.

При больших отношениях (H/D > 2,5) применяют многорядные мешалки При малом расстоянии между турбинами нижняя турбина создаёт осевое движение жидкости, что не благоприятствует абсорбции. Наилучшие результаты достигаются при h/d =3-7.

3.3. Распиливающие абсорберы

Распыливающие абсорберы делятся на три группы:

Полые (форсуночные) - представляют собой колонны или камеры в которых движется газ, встречающий на своём пути жидкость, распыляемую на капли при помощи форсунок (распылителей);

Скоростные прямоточные распыливающие абсорберы, в которых распыление жидкости осуществляется за счеткинетической энергии движущегося с большой скоростью газового потока;

Механические распыливающие абсорберы, в которых жидкость распыляется вращающимися деталями.

3.3.1. Форсуночные абсорберы

В этих абсорберах (рис.23) газ обычно движется снизу вверх, а жидкость подаётся через расположенные в верхней части колонны распылители с направлением факела распыла сверху вниз «а)» или под некоторым углом к горизонтальной плоскости «б)». Во многих случаях, особенно при большой высоте колонны, распылители располагаются в несколько ярусов. При этом, факелы распыла направляют сверху вниз или под углом к горизонтальной плоскости, либо, наконец, снизу вверх. Применяют также комбинированную установку распылителей: часть факелом вверх, а часть факелом вниз. Наиболее низкий коэффициент массопередачи в случае «г)», а наиболее высокий в «е)».

В абсорбере, где распылители с направлением факела сверху вниз расположены в один ярус теоретически осуществляется противоток. Однако, вследствии циркуляции и перемешивания газа такие аппараты по характеру контакта газа и жидкости ближе к аппарату с полным перемешиванием и эффективная движущая сила в них ниже, чем в противотоке.

В многоярусных полых абсорберах, а также в абсорберах с направленным факелом распыла вверх, противоток отсутствует, хотя движущая сила примерно такая же, а эффективность выше.

В рассмотренных абсорберах газ распределяется неравномерно, что снижаем их эффективность. Предложено несколько конструкций, улучшающих распределение

газа. Например, «в)». Через отверстие в пережиме газ идет с большой скоростью (6-10 м/с), что способствует более равномерному его распределению вследствии добавочного сопротивления в пережиме. Добавочное сопротивление может быть создано также тонким слоем насадки, отделяющим струю газа от основного объёма аппарата.

В циклонном распиливающем абсорбере (скруббере) сделана попытка избежать неравномерности в распределении газа (рис.24).

Рис.24. Схема циклонного скруббера

Центральная труба; 2. Форсунки.

Газ движется вверх по винтовой линии, а поглотитель разбрызгивается через расположенные на центральной трубе 1 форсунки 2. Часть поглотителя попадает на стенки и стекает по ним плёнкой. Но достичь равномерности в распределении газа не удалось, т.к. у стенки он движется со сравнительно большой скоростью (по винтовой линии), а в центре аппарата скорость газа мала. Поверхность контакта фаз в полом абсорбере пропорциональна плотности орошения, поэтому, при низких степенях орошения эти абсорберы работают неудовлетворительно. Обычно применяют плотность орошения не ниже 10-20 м/ч и не выше 30 - 45 м/ч. Во избежание уноса распылённой жидкости скорость газа не превышает 1 -5,5 м/с.

Достоинством полых распиливающих абсорберов служит простота конструкции, низкая стоимость, малое гидравлическое сопротивление и возможность работы при сильно загрязнённых газах.

Недостатками подобных аппаратов является невысокая эффективность, обусловленная перемешиванием газа и плохим заполнением объёма факелом распылённой жидкости. Кроме того, расход энергии на распыление жидкости довольно высок (0,3 - 1,0 кВтч на 1 т жидкости).

В качестве форсунок в основном используются: механические, центробежные и ударные устройства (рис.25).

Рис.25. Основные типы форсунок.

а) Центробежная с тангенциальным вводом жидкости;

б) С винтовым вкладышем; в) Ударная,

г) С взаимным ударом двух струй.

Из всего многообразия форсунок в абсорберах обычно используют механические форсунки, в которых распыление происходит за счёт энергии жидкости, подаваемой под избыточным давлением 0,25 - 0,3 МПа. Их конструкция выбирается такой, чтобы обеспечить надёжную работу при распылении загрязнённых жидкостей. Такие форсунки дают более грубый распыл, но отсутствие в конструкции узких каналов и щелей, характерных для форсунок тонкого распыла, обеспечивает их работу без забивания.

Приведённые типы форсунок дают полый факел, в котором у периферии создаётся максимальная плотность орошения, а в направлении к центру она быстро падает почти до нуля.

Для получения сплошного заполненного факела распыла с равномерной плотностью орошения применяют цельнофакельные форсунки. В них жидкость делится на два потока. Одному потоку сообщается вращательное движение, а другой направляется непосредственно к выходному отверстию. Перед выходом из этого отверстия происходит соударение потоков, приводящее к заполнению центральной области жидкостью «г)».

Форсунки характеризуются: производительностью, углом конусности факела распыла, распределением жидкости по сечению и дисперсностью капель. Для рассмотренных форсунок, угол при вершине конуса, образованном факелом распыла, составляет 55 - 90° при длине факела 0,6 - 1,8 м. Для маловязких жидкостей угол конусности факела не зависит от расхода жидкости, а для вязких жидкостей - пропорционален расходу и несколько уменьшается с возрастанием вязкости. При подобном распылении жидкости получается полидисперсный распыл, состоящий из капель различного диаметра. Распределение капель по диаметру имеет вероятностный характер и описывается кривой распределения, которая строится по опытным данным.