24.3.72. Система ремонтных размеров и ее назначение.

Для контроля размеров и относительного расположения изнашивающихся поверхностей деталей применяют скобы, пробки, шаблоны, штихмасы, штангенциркули, микрометры, индикаторы, а также различные приспособления.

В Технических условиях на дефектовку

приводятся номинальные, предельные

и допустимые размеры детали, зазоры и

натяги в сопряжениях. Технические

условия разрабатывают научно-исследовательские

институты по результатам специально

поставленных исследований и обобщения

опыта эксплуатации, которые обосновывают

величины предельных и допустимых

износов, выявляют причины повреждений

и исследуют рациональные способы

восстановления деталей.

Технических условиях на дефектовку

приводятся номинальные, предельные

и допустимые размеры детали, зазоры и

натяги в сопряжениях. Технические

условия разрабатывают научно-исследовательские

институты по результатам специально

поставленных исследований и обобщения

опыта эксплуатации, которые обосновывают

величины предельных и допустимых

износов, выявляют причины повреждений

и исследуют рациональные способы

восстановления деталей.

Предельным называется такой износ детали, до достижения которого сопряжение, узел, агрегат работают нормально.

Допустимым называется такой износ детали, при котором она без восстановления может прослужить до следующего капитального ремонта автомобиля. Необходимо, чтобы величина этого износа не влияла на показатели работы автомобиля, который должен без повреждений проработать в течение межремонтного цикла. Интенсивность износа трущихся поверхностей деталей не одинакова по времени работы автомобиля. Сортировка деталей. В результате дефектовки все детали сортируют на три группы: годные, требующие ремонта и негодные. Каждую группу маркируют краской определенного цвета. Годные детали направляют для комплектовки агрегатов, требующих ремонта, в соответствующие цехи для ремонта, а негодные детали — в утиль. На все детали, прошедшие контроль, составляют дефектовочную ведомость, в которой указывают общее количество одноименных деталей, а также количество годных, требующих ремонта и негодных деталей.

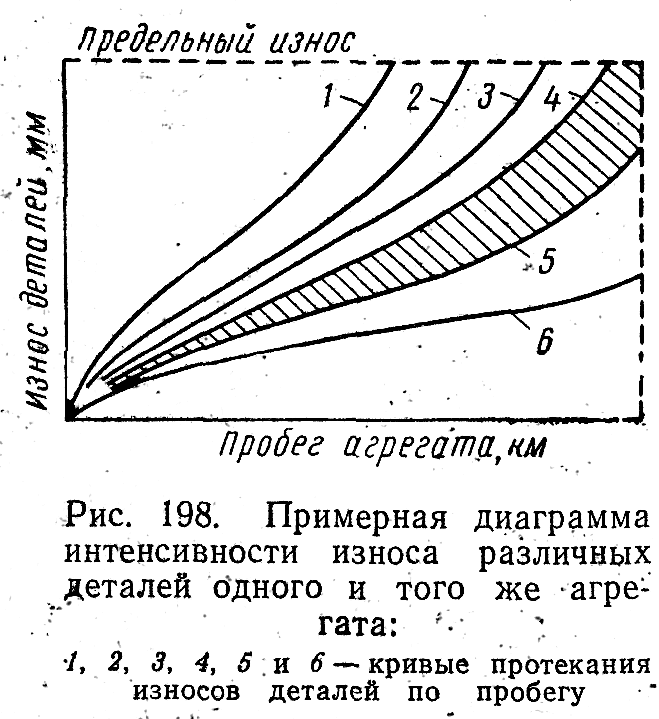

Анализ дефектовочных ведомостей и получаемых из них коэффициентов сменности и ремонта, а также наблюдение за износом отдельных деталей, изучение характера и причин появления дефектов имеют большое значение для конструкторов автомобилей. Только в результате такого изучения и систематического наблюдения может быть создан автомобиль, наиболее полно отвечающий требованиям эксплуатации в отношении его работоспособности. На основании изучения износов деталей какого-либо агрегата можно построить кривые износов для ряда деталей на одном и том же графике (рис. 198), из которого видно, насколько удачно сконструирован агрегат в отношении срока службы его отдельных деталей. Требованием эксплуатации к конструкции агрегата является примерно равная износостойкость его деталей. Желательно, чтобы кривые протекания износов всех деталей данного агрегата укладывались в возможно более узкую зону диаграммы (на рис. 198 она заштрихована). В этом случае после истечения ремонтного цикла все детали данного агрегата будут нуждаться в ремонте одновременно, в период же межремонтного пробега агрегат будет надежно работать. Большим недостатком конструкции агрегата является преждевременный отказ в работе отдельных его деталей. В таких случаях из-за одной-двух деталей агрегат направляют в ремонт. Аналогичного требования к конструкции, автомобиля в целом в отношении равной износостойкости всех его агрегатов в настоящее время можно не выдвигать, так .как, во-первых, при агрегатном методе ремонта смена отдельного агрегата не вызывает длительного простоя автомобиля в ремонте, во-вторых, такое требование могло бы явиться тормозом в развитии конструкции автомобиля и прежде всего в отношении снижения металлоемкости конструкции.

Восстановление деталей ремонтными размерами. Суть этого способа заключается в следующем. Если номинальный (по чертежу) размер изнашивающейся части детали, например шейки вала, больше минимального размера по прочности детали, определенного конструктором расчетным или экспериментальным путем, то такая изношен-, ная часть может быть отремонтирована снятием с нее некоторого минимально необходимого слоя металла в целях устранения нарушений (вследствие износа) правильной геометрической формы. После такой операции изношенная часть детали будет иметь правильную геометрическую форму и она пригодна для дальнейшей работы.

Следовательно, ремонтным размером называется такой размер, который будет иметь износившаяся часть детали после снятия с нее механической обработкой слоя металла, минимально необходимого для придания этой части детали правильной геометрической формы с учетом припуска на обработку. Под ремонтный размер восстанавливают более сложную и дорогую деталь, а сопрягаемую заменяют новой или восстановленной деталью, имеющей такой же ремонтный размер.

Способ основан на применении механической обработки (точение, шлифование и др.) и имеет ряд преимуществ: обеспечивает взаимозаменяемость сопрягаемых деталей в пределах данного ремонтного размера, позволяет организовать массовый выпуск заменяемой детали на заводах, упрощает технологию восстановления сопрягаемой более сложной детали, снижает стоимость и сокращает время восстановления.

Величину

нормализованного ремонтного размера

устанавливают в зависимости от величины

и характера износа поверхности, а также

от припуска на механическую обработку,

который должен быть минимальным. Для

чистовой расточки и обточки его принимают

равным 0,05—0,10 мм,

а

для шлифования—0,03—0,05 мм

на

сторону. П осле

того как деталь, например, коленчатый

вал, отремонтированный под первый

ремонтный размер (по коренным и шатунным

шейкам), проработает межремонтный

цикл, он может быть подвергнут повторно

ремонту тем же способом под следующий,

второй, ремонтный размер, если в

изнашивающейся части имеется запас

металла.

осле

того как деталь, например, коленчатый

вал, отремонтированный под первый

ремонтный размер (по коренным и шатунным

шейкам), проработает межремонтный

цикл, он может быть подвергнут повторно

ремонту тем же способом под следующий,

второй, ремонтный размер, если в

изнашивающейся части имеется запас

металла.

В табл. 44 приведены ремонтные размеры коленчатого вала, предусмотренные при конструировании двигателя ЗИЛ-130. Из таблицы видно, что для шеек коленчатого вала конструктором предусмотрены следующие предельно допустимые размеры диаметров: коренных шеек 73_о,о2 мм, шатунных шеек 63,5_0,о2 мм. При этом учтено, что после 7-го ремонтного размера шейки вала будут иметь износ, соответствующий последующему межремонтному циклу. Для внутреннего диаметра гильз цилиндров этого двигателя предусмотрен предельно допустимый размер 101,5+0,06 мм. Для повышения качества, а также упрощения и удешевления ремонта автомобилей ремонтные размеры многих базовых и основных деталей стандартизованы. Например, стандартизованы ремонтные размеры цилиндров двигателей, шеек коленчатых и распределительных валов, поршневых пальцев, вкладышей коренных и шатунных подшипников и т. д.

В соответствии с принятыми стандартными ремонтными размерами деталей автомобильной промышленностью крупными сериями выпускаются в качестве запасных частей к автомобилям такие детали, как поршни, поршневые кольца, поршневые пальцы, вкладыши подшипников коленчатых валов со стандартными ремонтными размерами.

Следовательно, система ремонтных размеров в целом способствует ускорению и удешевлению ремонта автомобилей. Вместе с тем этот способ не всегда может быть применен или качественно выполнен из-за неприспособленности деталей к их ремонту под ремонтные размеры. После ремонта деталь может потерять свои рабочие функции, если при ее конструировании не была учтена возможность ремонта под ремонтный размер.