Повышение надежности и производительности технологических процессов

АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

М.С.Уколов, К.А.Батышев

Производительность

и надежность – важнейшие показатели,

объективно отражающие технический

уровень средств автоматизации и

производства в целом. Производительность

определяется как количество годной

продукции, выдаваемой в единицу времени

определяется как количество годной

продукции, выдаваемой в единицу времени :

:

.

(1)

.

(1)

Основу технологических систем (ТС) автоматизированного производства составляют станки с ЧПУ. Для точного расчета и оценки производительности необходимо исследовать все составляющие потерь времени в условиях автоматизированного производства (рис. 1).

Рисунок 1. Обобщенная модель обработки заготовок на станках с ЧПУ; ИС – инструментальная система; СУ – система управления; Р – резец;

ПР

– промышленный робот;

– пуско-наладочный период.

– пуско-наладочный период.

Автоматический рабочий цикл – это интервал времени между двумя одноименными операциями при бесперебойной работе машины:

(2)

(2)

где

и

и

– время рабочих и холостых ходов;

– время рабочих и холостых ходов;

–

время вспомогательное.

–

время вспомогательное.

Величина

– время движения резца к заготовке на

ускоренной подаче на участкеl1.

Величина

– время движения резца к заготовке на

ускоренной подаче на участкеl1.

Величина

– время отвода резца от детали в «нулевую»

точку на ускоренной подаче (участки

– время отвода резца от детали в «нулевую»

точку на ускоренной подаче (участки и

и ).

Таким образом, с учетом составляющих

).

Таким образом, с учетом составляющих ,

, и

и время холостых ходов равно:

время холостых ходов равно:

.

(3)

.

(3)

Вспомогательное время цикла: , (4)

где

– время загрузки (установки) заготовки

в патрон;

– время загрузки (установки) заготовки

в патрон;

–время

разгрузки детали со станка (может быть

частично совмещено).

–время

разгрузки детали со станка (может быть

частично совмещено).

Используя формулы (1- 4), получим формулу для расчета штучного времени изготовления одной детали с учетом всех составляющих потерь ТС:

(5)

(5)

где

– время пуско-наладочное

(подготовительно-заключительное),

включающее составляющую

– время пуско-наладочное

(подготовительно-заключительное),

включающее составляющую (время на подготовку станка к работе,

осмотр и прогрев станка, настройка,

проверка УП) и составляющую

(время на подготовку станка к работе,

осмотр и прогрев станка, настройка,

проверка УП) и составляющую (затраты времени инструментальной

системы – кодирование инструмента,

наладка вне станка, подача к станку,

установка на станке);n

– количество

деталей в партии.

(затраты времени инструментальной

системы – кодирование инструмента,

наладка вне станка, подача к станку,

установка на станке);n

– количество

деталей в партии.

В

теории производительности принято

считать производительным

время рабочих ходов

(участок

(участок ).

Однако при обработке металлов резанием

производительным фактически является

только времяформообразования

).

Однако при обработке металлов резанием

производительным фактически является

только времяформообразования

,

т.е. время съёма металла на участке

,

т.е. время съёма металла на участке

.

Анализ модели

и формулы

( 5) подтверждает, что из десяти составляющих

только одна

является

производительной (теоретически) – это

.

Анализ модели

и формулы

( 5) подтверждает, что из десяти составляющих

только одна

является

производительной (теоретически) – это

.

Поэтому

общепринятое правило «считать

производительным время рабочих ходов»

– не совсем корректно.

.

Поэтому

общепринятое правило «считать

производительным время рабочих ходов»

– не совсем корректно.

Любая эксплуатируемая ТС может находиться в двух состояниях:

1.

Состояние бесперебойной работы, когда

выдается годная продукция – период

.

.

2. Состояние, когда по различным причинам не выдается годная продукция.

Этот

период равен суммарной длительности

всех видов простоев

.

.

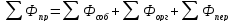

Таким образом, общий фонд времени механической обработки заготовок:

(6)

(6)

Все

составляющие периода

можно

разбить на пять групп

можно

разбить на пять групп

(см. рис. 1):

1.

Время процесса формообразования

,

т.е. время снятия стружки – «полезное

время».

,

т.е. время снятия стружки – «полезное

время».

2.

Время

– движение

резца на рабочей подаче до и после

процесса формообразования «потерянное

время».

– движение

резца на рабочей подаче до и после

процесса формообразования «потерянное

время».

3.

Время холостых ходов

(подвод и отвод режущего инструмента)

– «потерянное

время».

(подвод и отвод режущего инструмента)

– «потерянное

время».

4.

Время выполнения вспомогательных

операций

(установка заготовки в приспособление,

зажим-разжим заготовки, снятие заготовки)

– «потерянное

время».

(установка заготовки в приспособление,

зажим-разжим заготовки, снятие заготовки)

– «потерянное

время».

5.

Время пуско-наладочное

– «потерянное

время».

– «потерянное

время».

Общий

период простоев

можно разделить натри

вида (рис. 2):

можно разделить натри

вида (рис. 2):

Рисунок 2. Виды простоев и затрат времени автоматизированного оборудования.

1.

Собственные простои (время

).

).

2.

Организационно-технические простои

(время

).

).

3.

Простои из-за переналадки ( ).

).

К

собственным простоям

относятся:

относятся:

простои из-за оборудования (причины – отказы, остановы, устранение неисправностей, настройка механизмов, отладка УП);

простои из-за оснастки (причины – поломка деталей, неисправности гидро-пневмосистемы, вибрации, износ, снижение усилий зажима, потеря точности приспособлений);

простои из-за инструмента (причины – поломка, сколы, предельный износ, затупление, потеря точности, вибрации, смена, подналадка); простои из-за брака (время, когда производится бракованная продукция, считается простоем). Брак – индикатор и интегрированный показатель низкой надёжности ТС.

Простои

по организационно-техническим причинам

не связаны непосредственно с состоянием

и уровнем надежности оборудованияТС.

Они определяются в основном «человеческим

фактором»:

несвоевременные

не связаны непосредственно с состоянием

и уровнем надежности оборудованияТС.

Они определяются в основном «человеческим

фактором»:

несвоевременные

приход или уход рабочего; несвоевременные пуск или останов станка; отсутствие электроэнергии, заготовок, инструмента, УП; неправильные действия работающих; уборка, осмотр, регламентные функции.

К

простоям из-за переналадки оборудования

для изготовления деталей другого

типоразмера относятся: замена

приспособлений и инструмента;

для изготовления деталей другого

типоразмера относятся: замена

приспособлений и инструмента;

подготовка УП и обработка пробных деталей; корректировка УП. Суммарное время простоев:

(7)

(7)

В

общем фонде времени простоев

собственные простои

собственные простои являются превалирующими и обусловлены

общим техническим уровнем оборудованияТС

и уровнем его

надежности.

являются превалирующими и обусловлены

общим техническим уровнем оборудованияТС

и уровнем его

надежности.