- •Конспект лекций по общему курсу материаловедения

- •Для студентов заочной формы обучения

- •Учебное пособие

- •Москва 2013

- •Введение.

- •Глава 1. Теория сплавов.

- •1.1. Механические свойства сплавов и методы их определения.

- •1.2. Атомно-кристаллическая структура металлов.

- •1.3. Дефекты кристаллического строения металлов.

- •1.4. Закономерности кристаллизации металлов и сплавов.

- •1.5. Микроструктура сплавов.

- •1.6. Характеристика фаз и структурных составляющих.

- •1.7. Диаграммы состояния.

- •1.8. Фазы и структурные составляющие в сплавах Fe-c.

- •1.9. Влияние химического состава и структуры на свойства сталей и чугунов.

- •1.10. Классификация, маркировка и применение углеродистых сталей.

- •1.11. Применение чугунов.

- •Контрольные вопросы.

- •Литература.

- •Глава 2. Теория термической обработки.

- •2.1. Критические температуры при термообработке стали.

- •2.2. Превращения при нагреве стали.

- •Перегрев и пережог.

- •2.3. Превращения в стали при непрерывном охлаждении.

- •2.4. Образование структур перлитного типа.

- •2.5. Промежуточное превращение.

- •2.6. Мартенситное превращение.

- •2.6.1.Особенности мартенситного превращения.

- •2.6.2. Свойства мартенсита.

- •2.7. Превращения при отпуске.

- •2.7.1. Свойства стали после отпуска.

- •2.7.2. Отпускная хрупкость.

- •2.7.3. Старение.

- •2.8. Прокаливаемость и закаливаемость стали.

- •Контрольные вопросы.

- •Литература.

- •Глава 3. Технология термической обработки.

- •3.1. Технология объемной термообработки стали.

- •3.1.1. Отжиг 1-го рода.

- •3.1.2. Отжиг 2-го рода.

- •3.1.3. Нормализация.

- •3.1.4. Дефекты отжига и нормализации.

- •3.1.5. Закалка.

- •3.1.6. Дефекты закалки.

- •3.2. Поверхностная закалка.

- •3.3. Химико-термическая обработка (хто).

- •3.3.1. Цементация.

- •3.3.2. Азотирование.

- •3.3.3. Нитроцементация.

- •Контрольные вопросы.

- •Глава 4. Машиностроительные материалы.

- •4.1. Легированные конструкционные стали.

- •4.2. Специальные стали и сплавы.

- •4.3. Литейные сплавы.

- •4.4. Неметаллические материалы.

- •4.4.1. Пластмассы.

- •4.4.2. Резины.

- •4.4.3. Клеи и герметики.

- •4.5. Композиционные материалы.

- •Контрольные вопросы.

- •Литература

- •Глава 5. Порошковые материалы.

- •5.1. Технология производства металлических порошков.

- •Основными элементами технологии порошковой металлургии являются:

- •5.2. Свойства металлических порошков.

- •5.3. Классификация порошковых сталей.

- •5.4. Порошковые углеродистые конструкционные стали.

- •5.5. Порошковые легированные конструкционные стали.

- •Медистые порошковые стали.

- •Порошковые стали, легированные никелем.

- •Порошковые железомедноникелевые стали.

- •Порошковые молибденовые стали.

- •Хромистая порошковая сталь.

- •Марганцовистые порошковые стали.

- •Сложнолегированные порошковые конструкционные стали.

- •5.6. Порошковые стали инструментального назначения.

- •5.7. Порошковые стали специального назначения.

- •5.8. Антифрикционные материалы на основе железа.

- •5.9 Термическая обработка порошковых сталей.

- •5.10. Свойства и применение порошковых сплавов.

- •Применение порошковых материалов

- •Методами порошковой металлургии получают:

- •Применение и состав порошковых сплавов

- •5.11. Производство деталей из порошковых материалов.

- •5.12. Эффективность технологии порошковой металлургии.

- •Контрольные вопросы.

- •Литература.

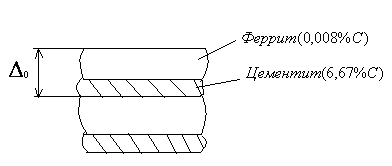

2.4. Образование структур перлитного типа.

Образование этих структур происходит в интервале температур A1 - 550°С. Уже при небольшой степени переохлаждения относительно A1 аустенитпревращается в перлит – двухфазную механическую смесь пластинчатого типа:

А 0,8![]() П

(Ф0,03+Ц

6,67).

П

(Ф0,03+Ц

6,67).

Основными процессами

при этом являются перестройка

кристаллической решеткиFeγ![]() Feαв

результате полиморфного превращения

и образование цементита в результате

диффузионного перераспределения

углерода. Однородный по химическому

составу твердый раствор (аустенит)

превращается в смесь двух фаз, имеющую

резко различную концентрацию углерода:

феррита (0,03%С) и цементита (6,67%С). Ведущей

фазой в этом превращении является

цементит.

Feαв

результате полиморфного превращения

и образование цементита в результате

диффузионного перераспределения

углерода. Однородный по химическому

составу твердый раствор (аустенит)

превращается в смесь двух фаз, имеющую

резко различную концентрацию углерода:

феррита (0,03%С) и цементита (6,67%С). Ведущей

фазой в этом превращении является

цементит.

С увеличением

скорости охлаждения (на воздухе, в масле)

степень переохлаждения также увеличивается,

что приводит к снижению температуры![]() и

образованию большего числа центров

кристаллизации цементита. В результате

образуются закалочные структуры

перлитного типа – сорбит и тростит

закалки, отличающиеся от перлита более

дисперсным строением. Степень дисперсности

структур перлитного типа характеризуется

межпластинчатым расстоянием Δ0.

и

образованию большего числа центров

кристаллизации цементита. В результате

образуются закалочные структуры

перлитного типа – сорбит и тростит

закалки, отличающиеся от перлита более

дисперсным строением. Степень дисперсности

структур перлитного типа характеризуется

межпластинчатым расстоянием Δ0.

|

|

Чем меньше значение Δ0, тем дисперснее структура и тем выше ее механические свойства.

Таблица 4.

|

Название Ф-Ц смеси |

Перлит |

Сорбит закалки |

Тростит закалки |

|

Δ0, мкм |

0,6-1,0 |

0,25-0,3 |

0,1-0,15 |

|

Твердость НВ, МПа |

1800-2200 |

2500-3500 |

3500-4500 |

Названия структур «сорбит закалки» и «тростит закалки» используют для того, чтобы отличать эти структуры от однотипных названий структур, получаемых после отпуска закаленной стали. Следует отметить, что получение закалочных структур перлитного типа не является целью упрочняющей обработки стальных деталей машин.

2.5. Промежуточное превращение.

При температурах

ниже 550°С диффузионный распад аустенита

замедляется, диффузия атомов железа

практически прекращается, и происходит

только диффузионное перераспределение

углерода по объему аустенитных зерен.

При этом одни участки зерен обедняются

углеродом, а другие им обогащаются. В

обедненных углеродом участках зерен

аустенит превращается в феррит, причем

перестройка решетки Feγ![]() Feα

происходит путем сдвига

атомов железа

на расстояния меньше межатомных, а не

за счет диффузии. Так как сдвиг происходит

с очень большой (≥1км/сек) скоростью,

аустенит не успевает полностью

освободиться от растворенного в нем

углерода. Поэтому образовавшийся феррит

несколько обогащен углеродом (0,1…0,2%С)

и имеет форму очень тонких пластин.

Feα

происходит путем сдвига

атомов железа

на расстояния меньше межатомных, а не

за счет диффузии. Так как сдвиг происходит

с очень большой (≥1км/сек) скоростью,

аустенит не успевает полностью

освободиться от растворенного в нем

углерода. Поэтому образовавшийся феррит

несколько обогащен углеродом (0,1…0,2%С)

и имеет форму очень тонких пластин.

В обогащенных углеродом участках аустенита образуются дисперсные кристаллы цементита. Образовавшуюся феррито-цементитную смесь называют бейнитом. Различают верхний бейнит, образующийся при температурах, близких к 550°С, и нижний бейнит, образующийся при температурах, несколько выше МН (280…300°С). Нижний бейнит более дисперсен (Δ0=0,08мкм), а у верхнего бейнита Δ0=0,12мкм. Поэтому нижнийбейнит обладает более высокой прочностью, сочетающейся с достаточно высокими пластичностью и вязкостью. Эти свойства бейнита реализуются при изотермической закалке деталей из легированных сталей.