lukyanov-взрывные работы

.pdfподачей, обычно не превышает 500 кг. Бурение ведётся дробью, твёрдосплавными коронками и долотами (возможно бурение алмазными коронками). Удаление разбуренной породы из скважины производится с помощью промывки водой.

1.2.7. Перспективы вращательного бурения

Главной перспективой в области вращательного бурения – повышение производительности труда и снижение себестоимости буровых работ. Решение этой задачи возможно по следующим основным направлениям:

•изыскание и применение более эффективных режимов бурения, повышающих механическую скорость проходки взрывных скважин;

•увеличение потока энергии, передаваемой на рабочий инструмент бурового снаряда;

•механизация и автоматизация основных и вспомогательных операций при бурении, обеспечивающих возможность многостаночной работы; разработка многошпиндельных агрегатов для параллельного бурения веера взрывных скважин;

•повышение стойкости породоразрушающего инструмента, создание самозатачивающегося инструмента;

•применение для вращательного бурения взрывных скважин погружных буровых машин.

Увеличение механической скорости бурения и повышение изно-

состойкости бурового инструмента может быть достигнуто при включении в систему факторов, действующих на забое скважины при вращательном бурении, дополнительного действия вибраций и увеличенного усилия подачи (осевого усилия), действующих на рабочий наконечник бурового снаряда. При вращательном бурении горных пород существует ряд источников возбуждения колебаний, которые, согласно принципу суперпозиции, будут складываться. Как показали наблюдения за работой снаряда ВКС-1, основными источниками крутильных колебаний являются: неоднородность механических свойств породы на забое скважины, наличие остаточных деформаций породы, неоднозначность коэффициента трения в зависимости от скорости движения сопряженных поверхностей (релаксационные явления). Поэтому при передаче крутящего момента через упругий элемент от вращателя, движущегося с постоянной угловой скоростью к породоразрушающему инструменту, последний будет совершать пульсирующие движения. При этом изменяется характер воздействия резцов на забой. Реактивный момент сил сопротивления забоя вызывает вначале крутильную деформацию упругого звена с накоплением в нём потенциальной энергии. Вследствие хрупко-

81

го разрушения забоя режущая кромка в начальный период будет скользить по забою с угловой скоростью, большей, чем угловая скорость вращателя. По мере нарастания сил сопротивления скорость её будет уменьшаться. Как показали опыты, даже при смоченных поверхностях твёрдого сплава и породы между силой трения и относительной скоростью перемещения существует нелинейная зависимость – с увеличением скорости сила трения уменьшается. После перехода положения равновесия скорость резца начнёт уменьшаться, а крутящий момент увеличиваться за счёт возрастания сил сопротивления и сил трения при уменьшении скорости. Упругое звено начнет закручиваться, накапливая потенциальную энергию, после чего процесс повторится и снаряд будет совершать крутильные колебания. Экспериментальная проверка вибросилового режима при бурении пород крепостью f = 10…12 с применением виброколонкового снаряда ВКС-1 на станке с винтовой подачей ВСЗ, развивавшем осевое усилие до 3 т, была установлена возможность повышения скорости бурения в два раза, а стойкости буровой коронки – в полтора раза по сравнению с силовым режимом бурения.

Количество горной породы, разрушаемой в единицу времени при бурении, прямо пропорционально количеству энергии, которая поступает на лезвия резцов в зону приложения разрушающих сил за это же время. Поэтому одним из основных направлений повышения скорости бурения можно считать максимально возможное увеличение потока энергии, направляемого на породоразрушающий инструмент.

Увеличение мощности вращающего и подающего механизмов буровых станков ведёт к увеличению их производительности. Однако при этом увеличиваются масса и габаритные размеры узлов машины, бурильных труб и вспомогательного инструмента. Последнее требует решения вопросов, связанных с механизацией, а в дальнейшем и с автоматизацией всех основных и подготовительно-заключительных операций при бурении. Механизация и автоматизация работы станков создаёт возможность параллельного обслуживания одной бригадой двух и более станков. Опыт многостаночного обслуживания, имеющийся в Криворожском бассейне, Лениногорском полиметаллическом комбинате и на Уральских рудниках, свидетельствует о возможности повышения производительности труда на буровых работах за счёт этого не менее, чем в два-три раза.

При конструировании станков для проходки взрывных скважин должна учитываться возможность одновременной работы бригады на двух, трёх и более станках.

При современных системах очистной выемки полезных ископаемых с применением глубоких взрывных скважин чаще всего приходится бурить веер скважин, расположенный в вертикальной плоскости, от направ-

82

ленных вниз до направленных вверх (от 180 до 360°). Иногда веер скважин может быть расположен в горизонтальной или наклонной плоскости. Бурение всех скважин веера в основном производится с одного места. Таким условиям наиболее соответствовали бы станки с двумя, тремя и более шпинделями, работающими независимо друг от друга. Первые работы по созданию таких станков начаты институтом Гипрорудмаш.

Наиболее нуждаются в механизации подготовительно-заключитель- ные операции (смена бурового инструмента, наращивание штанг, перестановка на новую скважину и другое), удельный вес которых в общем времени работы бригады занимает 40…60 %. Увеличение механической скорости бурения станка в два раза увеличивает производительность труда только в 1,2…1,3, а механизация вспомогательных операций, разрешающая обслуживание хотя бы двух станков (двух шпинделей), приведёт к повышению производительности труда примерно в два раза.

Установкой станка на самоходную тележку механизируется операция транспортировки. Перспективными, отвечающими условиям горных работ являются гусеничные тележки с индивидуальным приводом для каждой гусеницы. Такая конструкция разрешает делать поворот вокруг вертикальной оси гусеничного хода на самой минимальной площадке.

При бурении взрывных скважин, в большинстве случаев пересекающих породный или рудный массив на глубине 20…30 м, физикомеханические свойства горных пород изменяются в сравнительно небольших пределах. Соответственно оптимальные значения величин, слагающих режим бурения, – усилие подачи, крутящий момент, окружная скорость, интенсивность промывки (продувки) – не потребуют особенно точной корректировки при бурении.

Режим бурения должен существенно меняться при изменении диаметра скважины и при переходе на другой тип породоразрушающего инструмента. Этим условиям наиболее отвечает принцип разработки и изготовления специализированных конструкций буровых станков, предназначенных на определенный тип бурового инструмента (твёрдосплавный, алмазный, шарошечный), с учётом требований эксплуатации в заданных горнотехнических условиях. Однако любой современный буровой станок должен разрешать хотя бы в небольшом диапазоне регулировку величин: усилия подачи, развиваемого механизмом подачи; скорости вращения бурового снаряда и крутящего момента, развиваемых вращателем. При таком положении работы, выполняемые в области создания аппаратуры, автоматически поддерживающей заданный оптимальный режим бурения, получат правильное и более эффективное решение.

83

Повышение качества бурового инструмента, его надежности и долговечности, при умеренной стоимости, является основой перспективного развития вращательного способа бурения горных пород. Значительный интерес представляют новые материалы, обладающие высокой сопротивляемостью абразивному износу. Перспективным является дальнейшее совершенствование алмазного бурового инструмента, в том числе импрегнированных алмазных коронок. При проходке скважин малого диаметра (36…59 мм) более высокие показатели получают при бурении сплошным забоем. Экономический эффект можно получить при условии разработки специализированного алмазного инструмента, конструкция которого рассчитана на горные породы, имеющие определённые физико-механические свойства, и увязана с параметрами оптимального режима бурения, создаваемого специализированной буровой машиной. Производительность твёрдосплавного бурового инструмента определяется качеством материала и конструкцией резцов буровой коронки (долота). Нужны новые более износостойкие твёрдые сплавы и материалы, обладающие высокими и стабильными технико-эксплуата- ционными качествами в соответствии с требованиями установленных стандартов, более совершенные конструкции буровых коронок, которые разрушали бы большую часть породы более крупными кусками. Этого можно достичь при нарезании на забое скважины отдельных узких канавок с оставлением гребешков породы, сламываемых потом крупными кусками. Количество прорезаемых канавок определяется в зависимости от крепости породы и диаметра коронки.

Резцы из твёрдого сплава марки ВК наиболее надежно работают при условии действия разрушающей силы по направлению, создающему в теле резца деформацию сжатия. Таким условием наиболее отвечают резцы с отрицательным передним углом. Чем крепче порода, тем ниже должна быть окружная скорость вращения бурового снаряда, больше осевое усилие и толще сминаемый слой породы.

Наличие значительных сил трения, действующих при вращательном бурении, вызывает интенсивный износ – затупление резцов коронки, смена которой ведёт к большим потерям рабочего времени.

Разработка мероприятий, замедляющих затупление резцов, а возможно и использующих силы трения для самозатачивания лезвий резцов, является перспективной.

Значительное влияние на коэффициент трения резцов буровой коронки оказывает шлам или штыб, образующийся при бурении.

При промывке скважины водой характер взаимодействия её с разрушаемой породой определяет свойства шлама. При бурении гранитов разрушенная порода образует с водой механическую взвесь, при этом

84

коэффициент трения буровой коронки подчиняется законам сухого трения. При бурении гематитовых пород и руд образуется как бы коллоидный раствор, коэффициент трения буровой коронки в этом случае, в зависимости от величины окружной скорости и усилия подачи, подчиняется законам жидкого или полужидкого трения. Некоторые породы вступают в химические реакции с промывочной жидкостью, соответственно влияя на характер и величину коэффициента трения. Выбор промывочной жидкости должен производиться с учётом возможного влияния на силы трения и износ бурового инструмента.

Продувка скважин сжатым воздухом обеспечивает некоторое повышение стойкости твёрдосплавного бурового инструмента за счёт более интенсивного охлаждения, однако этот способ удаления разбуренных частиц породы ещё недостаточно исследован.

Перспективными являются погружные вращательные буровые машины. Перенос машины в скважину, непосредственно к её забою, имеет следующие преимущества:

1.Отпадает потребность вращения длинной колонны труб, за счёт чего снижается расход энергии на вращение труб.

2.Создаётся возможность более гибкого, направленного бурения скважин.

3.Улучшаются условия труда на рабочем месте, после спуска буровой машины в скважину значительно снижается уровень шума.

4.Упрощается конструкция бурового оборудования. Создаётся возможность конструирования многошпиндельных машин.

5.Меньшая нагрузка на колонну бурильных труб значительно увеличивает срок их службы.

Создаются условия для применения гибких, цельных штанг-

канатов, наматываемых на барабан. Пустотелый канат-штанга будет служить для спуско-подъёмных операций, а также для подачи энергии к приводу погружного вращателя и воды или воздуха для удаления разбуренной породы. Технико-экономические показатели, полученные при электробурении, свидетельствуют о перспективности проходки взрывных скважин погружными буровыми машинами.

1.3.Вращательно-ударное бурение

Вращательно-ударный способ бурения является комплексным. Разрушение породы на забое скважины при этом способе происходит за счёт суммарного действия условно статических, постоянно действующих сил, осевого и окружного усилий и периодически действующей динамической силы удара. Разрушение породы на забое скважины за счёт суммирования динамических и статических сил возможно только

85

при условии их действия на буровой инструмент, если его конструкция, особенно его рабочих лезвий, в полной мере учитывает направление, величину и характер действия указанных сил. Конструкция рабочей части бурового инструмента для вращательно-ударного бурения должна сочетать элементы конструкций ударного и вращательного (режущего) бурового инструмента.

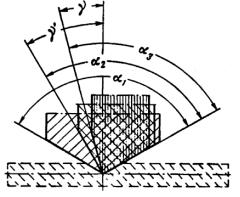

На рис. 1.32 показаны ориентировочно углы приострения α1, α2, α3 при ударном, вращательном и ударно-вращательном способах бурения. Если при ударном бурении угол приострения равняется 100…120° и имеет форму симметричного клина, а при вращательном бурении форму однобокого клина с углом приострения 60 ± 10°, при этом передний угол γ равен (–10…15°), то при ударно-вращательном угол приострения увеличивается до 80…100°, а передний угол γ' до (–30…35°). Для определения оптимальных значений углов приострения и передних углов при ударно-вращательном бурении требуется выполнение значительного объёма исследовательских работ. Очевидно для горных пород отдельных категорий крепости будут оптимальными определенные режимы бурения, сочетающие работу динамических и статических сил в определенном соотношении, и соответствующие им конструкции рабочих лезвий бурового инструмента.

Рис. 1.32. Углы приострения резцов при различных способах бурения

При большем переднем угле сминание слоя породы за счёт осевого и окружного усилий становится затруднительным, а в некоторых случаях невозможным. В последнем случае осевая сила и окружное усилие расходуются на создание трения, обусловливая быстрый износ и затупление бурового инструмента. Проблема создания работоспособного бурового инструмента, использующего качества высокоэффективного вращатель- но-ударного способа бурения, в полной мере ещё не решена.

86

Применяемый в настоящее время при вращательно-ударном и удар- но-вращательном бурении породоразрушающий инструмент не в полной степени учитывает характер и направление сил, прилагаемых к нему.

Этим объясняется ограниченность применения вращательноударного бурения при проходке шпуров и скважин в породах с f = 5…14 (по шкале профессора М.М. Протодьяконова).

Комплексный вращательно-ударный способ бурения положен в основу целого класса буровых машин, которые чаще всего называют буровыми установками. Первая буровая установка, сочетавшая элементы ударного и вращательного способов бурения, была создана в СССР в 1934 г. кафедрой разведочного бурения Днепропетровского горного института под руководством Е.Ф. Эпштейна. Установка состояла из электродвигателя, редуктора и ударного механизма кулачкового типа, смонтированных на общей площадке-каретке, которая могла перемещаться вперед и назад в направляющих салазках. Последние крепились на винтовой распорной колонке. Буровой инструмент представлял собой трубу, на рабочем конце которой на резьбе крепилась кольцевая коронка, армированная резцамипластинками из твёрдого сплава ВК-8. Углы приострения имели форму одностороннего клина при отрицательном значении переднего угла в пределах (–15…–20°). Задний угол равнялся 20…30°. Испытания установки подтвердили перспективность этого способа бурения.

Буровые установки вращательно-ударного бурения разработаны несколькими фирмами ФРГ («Хаусхерр», «Зальцгитер», «Нюссе и Грефер» и др.). Разработку конструкций вращательно-ударных машин ведут институты ЦНИИПодземшахтострой, УКРНИОМШС, Гипрорудмаш и заводы. Основные технические данные буровых установок следующие:

Вид энергии |

Пневматическая, электрическая |

Энергия удара, кДж |

5…15 |

Частота удара, мин-1 |

2 000…5 000 |

Крутящий момент, кН·м |

1 500…5 000 |

Вращение бура, мин-1 |

50…150 |

Усилие подачи, кН |

800…2 000 |

Длина подачи, м |

2…3 |

Давление воздуха, МПа |

5…7 |

Габаритные размеры, м: |

|

высота |

1,2…4 |

ширина |

1,2…3 |

длина |

2…8 |

Масса, т |

2…8 |

87

1.3.1. Конструкция буровой установки

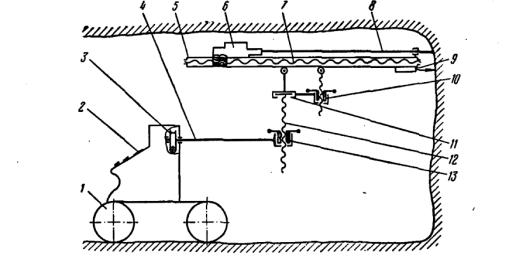

Вращательно-ударная буровая установка (рис. 1.33) состоит из ударного, вращательного и подающего механизма, а также установочнотранспортного оборудования, включающего один или несколько манипуляторов и ходовую тележку колёсного или гусеничного типа. Управление всеми механизмами сосредоточено на одном пульте.

Рис. 1.33. Схема вращательно-ударной буровой установки:

1 – ходовая тележка; 2 – пульт управления; 3 – узел вращения стрелы; 4 – стрела манипулятора; 5 – салазки; 6 – буровая машина;

7 – ходовой винт; 8 – бур; 9 – распорное устройство; 10 – механизм поворота салазок в вертикальную плоскость; 11 – механизм поворота салазок

в горизонтальную плоскость; 12 – кронштейн; 13 – механизм подъёма и опускания буровой машины

1.3.1.1. Ударно-вращательные механизмы

Ударный и вращательный механизмы буровых установок располагаются компактно в общем корпусе или же в двух корпусах, жёстко соединяющихся. Предпочтительнее второе решение, разрешающее в случае поломок замену только одного механизма, а также облегчающее изготовление и ремонт машины. Однако второй вариант требует более тщательной сборки отдельных узлов конструкции.

Ударные механизмы буровых установок в принципе повторяют конструкции пневмоударников, представляя собой цилиндропоршневую систему, у которой поршень выполняет роль ударного элемента. Воздухораспределение производится обычно отдельно клапанным или золотниковым устройствами или сам поршень является воздухораспределителем.

88

Вращательные механизмы обычно состоят из пневматического двигателя и редуктора.

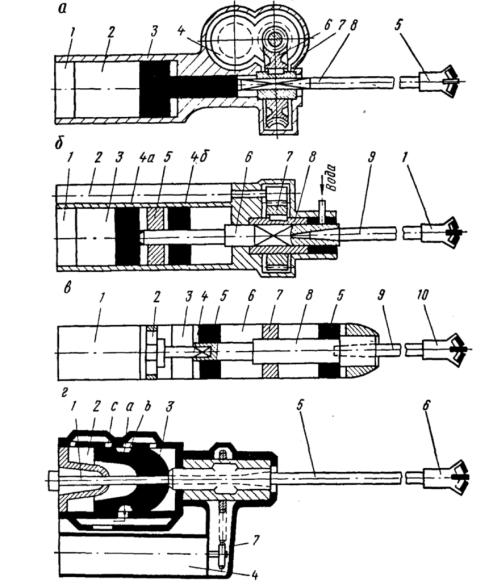

На рис. 1.34 представлены конструктивные варианты ударновращательных механизмов буровых установок.

На рис. 1.34, а ударный механизм состоит из поршня-ударника (3), движущегося в цилиндре (2) и воздухораспределительного устройства (1) клапанного типа. При ходе вперед поршень наносит удары по хвостовику буровой штанги (8). Хвостовик, имея четырёхили шестигранное сечение, вставляется в гнездо такого же сечения, находящееся в поворотной буксе (7). Последняя через редуктор 6 получает вращательное движение от пневматического двигателя шестерёнчатого типа. На буровой штанге крепится буроваякоронка(5) иводоподающееустройствоосевоготипа.

На рис. 1.34, б ударный механизм представляет собой двухпоршневую систему. В цилиндре (3), имеющем перегородку (5), разделяющую его на две отдельные камеры, движутся поршни. Поршень (4а) наносит удары по торцу буродержателя (6), а поршень (4б) – по заплечикам буродержателя. Буродержатель подвижно через скользящую шпонку, шлицы или грани сопрягается с вращающей буксой (8). Вращающая букса получает вращательное движение от двигателя (2) через редуктор (7). В конусном или винтовом гнезде поворотной буксы крепится буровая штанга (9), на которой находится коронка (1).

Двухпоршневая система ударного механизма, у которой поршни в отдельные отрезки времени движутся в противоположном направлении, разрешает почти полностью устранить колебательные движения корпуса машины, т. е. отдачу, что повышает ее работоспособность. Промывочная жидкость подается радиальным водоподающим устройством.

На рис. 1.34, в ударный и вращательный механизмы расположены по одной оси, последовательно один за другим. Пневмодвигатель (1) передаёт вращательное движение через планетарный редуктор (2) на шлицевой вал (4). Последний подвижно соединён со шпинделем (8), имеющим конусный или резьбовой замок для крепления буровой штанги (9), на конце которой находится буровая коронка (10). После редуктора в тыльной полости цилиндра (6) расположено воздухораспределительное устройство (3), питающее сжатым воздухом ударный механизм двухпоршневого типа. Цилиндр имеет перемычку (7), разделяющую его на две отдельные камеры, в которых движутся поршни-ударники (5), наносящие удары по заплечикам, имеющимся на корпусе шпинделя. Подача промывочной жидкости осуществляется осевым или радиальным водоподающим устройством.

На рис. 1.34, г ударный и вращательный механизмы расположены один над другим, как бы в два этажа. Ударный механизм бесклапанного

89

типа состоит из цилиндра (2) и поршня-ударника (3), выполняющего также функцию воздухораспределителя. Сжатый воздух, поступая в выточку а, имеющуюся на корпусе поршня, через окна b и с поступает поочередно в переднюю или заднюю полости цилиндра, создавая соответствующее движение поршня-ударника.

Рис. 1.34. Схемы ударно-вращательных механизмов:

а – однопоршневой с червячным редуктором; б – двухпоршневой с цилиндрошестерёнчатым редуктором; в – двухпоршневой с планетарным редуктором; г – бесклапанный, однопоршневой с цепным редуктором

Выход отработанного воздуха происходит через выхлопные окна, имеющиеся в стенках цилиндра. При ходе вперёд поршень-ударник на-

90