lukyanov-взрывные работы

.pdfносит удары по тыльной части шпинделя, в резьбовом или конусном гнезде которого крепится штанга (5) с буровой коронкой (6). Шпиндель получает вращательное движение от пневмодвигателя (4) через редуктор (7) цепного или другого типа. Подача воды в шпур или скважину производится спомощьюводоподающего устройства (1) осевого типа.

1.3.2. Перфораторы с независимым вращением бура

Разработаны и серийно выпускаются ударно-вращательные пневматические перфораторы с независимым вращением бура. Выпускаются несколько типов ударно-вращательных пневматических перфораторов с независимым вращением бура. В табл. 1.13 приведены основные данные некоторых конструкций.

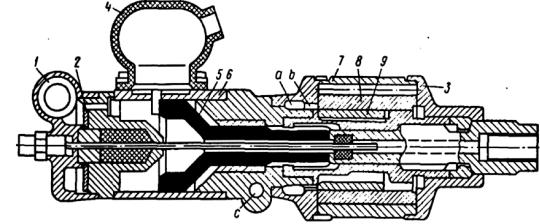

На рис. 1.35 показана конструкция вращательно-ударного перфоратораснезависимым вращениембура.

Ударный механизм перфоратора представляет собой цилиндропоршневую систему, где поршень-ударник (5) движется в цилиндре (6). Сжатый воздух, попадая из шахтного воздухопровода в патрубок воздуховпускного устройства, краном (1) направляется в воздухораспределительное устройство (2) клапанного типа. В зависимости от положения клапана сжатый воздух попадает в переднюю или заднюю полости цилиндра и создаёт возвратно-поступательноедвижениепоршня-ударника.

Таблица 1.13

Показатели |

|

Тип перфоратора |

|

||

|

|

|

|

||

ПК-50 |

ПК-60 |

ПК-65 |

ПК-75 |

||

|

|||||

Диаметр скважин, мм |

До 60 |

До 65 |

До 65 |

До 85 |

|

Глубина бурения, м |

22 |

25 |

50 |

50 |

|

Энергия удара, КДж |

9 |

9 |

15 |

15 |

|

Крутящий момент, кН·м |

1 800 |

1 800 |

2 500 |

2 500 |

|

Усилие подачи, Н |

До 500 |

До 700 |

До 1 000 |

До 1 000 |

|

|

|

|

|

|

|

Расход свободного воздуха, |

10 |

10 |

11 |

13 |

|

м3/мин |

|||||

Масса перфоратора, кг |

59 |

60 |

65 |

75 |

|

|

|

|

|

|

|

Частота ударов, мин-1 |

До 2 900 |

До 2 900 |

До 2 300 |

До 2 500 |

|

Давление воздуха, МПа |

5 |

5 |

5 |

5 |

|

|

|

|

|

|

|

Уровень шума, дБ |

113 |

115 |

– |

– |

|

|

|

|

|

|

|

91

При ходе вперёд поршень наносит удары по хвостовику, в резьбовом гнездекоторогокрепитсябуроваяштангасрабочиминструментом-коронкой Вращательный механизм представляет собой пневмодвигатель оригинальной конструкции, разработанной конструкторским бюро завода «Коммунист» (г. Кривой Рог). При небольшом числе оборотов вращатель развивает значительныйкрутящиймоментиимеет статор(7), выполненный в виде шестерни с внутренними зубьями-роликами, и эксцентрично расположенный ротор (8). Последний имеет наружные зубья и свободно расположен в статоре. В ротор запрессован золотник (9). Сжатый воздух патрубком подводится к полости а и по каналу b направляется в воздухораспределительный золотник, питающий рабочие полости двигателя. Сжатый воздух через каналы золотника, а также через соответствующие выточки, попадая в рабочие полости, создаёт вращательное движение ротора. Последний сопрягается со шпинделем с помощью впадин, имеющихся на внут-

реннейполостиротора, ивыступовнанаружнойповерхностишпинделя.

Рис. 1.35. Вращательно-ударный пневматический перфоратор

При планетарном вращении ротор входит в зацепление со шпинделем, создавая его вращение. Конструкция вращателя разрешает реверсирование вращательного движения.

На выхлопном окне перфоратора установлен глушитель шума (4) камерного типа. С помощью проушины (с) перфоратор может крепиться на каретке подающего механизма.

Мощный колонковый перфоратор с независимым вращением бура (маркиПК-75) можетуспешнобуритьскважиныглубинойдо50 мибольше.

Независимое питание сжатым воздухом ударного и вращательного механизмов создаёт возможность отдельного регулирования каждого из них. В зависимости от физико-механических свойств буримых пород можно подбирать оптимальное число оборотов бура и частоту ударов, обеспечивая наиболее выгодный режим бурения.

92

1.3.3. Подающие механизмы буровых установок

В конструировании подающих механизмов буровых установок основной тенденцией является создание конструкций с максимальной длиной подачи. Такое направление обеспечивает снижение затрат вспомогательного времени и увеличение основного рабочего времени на бурение. Предложено несколько конструкций длинноходовых подающих механизмов, разрешающих увеличивать длину подачи до любых значений.

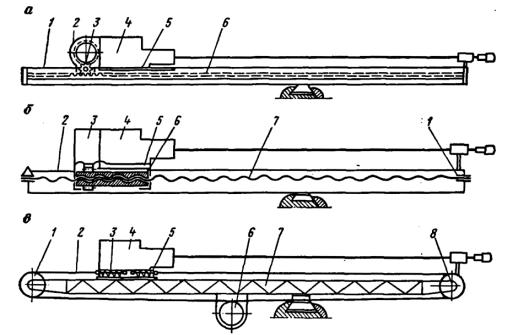

На рис. 1.36 приведены кинематические схемы наиболее перспективных и надёжных подающих механизмов для буровых установок.

Реечный подающий механизм показан на рис. 1.36, а. В направляющих пазах салазок (1), имеющих швеллерообразное сечение, перемещается каретка (5). На каретке установлены ударно-вращательный механизм (4) и привод подачи, состоящий из пневматического двигателя с редуктором (2). В салазках закреплена рейка (6), с которой находится в зацеплении ходовая шестерня подачи (3), получающая вращение от двигателя через редуктор подачи. Направление подачи можно реверсировать за счёт изменения направления питания двигателя сжатым воздухом. В конструкции предусматривается фрикционный узел, обеспечивающий возможность саморегулирования усилия и скорости подачи от ноля до максимального значения (обычно не больше 1 м/мин), принятого в конструкции. Фрикционный узел обычно устанавливается после двигателя, перед редуктором.

Рис. 1.36. Схемы длинноходовых подающих механизмов для вращательно-ударных буровых установок:

а– реечный механизм подачи; б – винтовой механизм подачи;

в– канатный механизм подачи

93

Дифференциально-винтовой подающий механизм (рис. 1.36, б) состоит из салазок (2) и ходового винта (7), передняя цапфа которого входит в подшипник скольжения (1), расположенный в передней горизонтальной плоскости в подпятнике стойки. Поворот механизируется с помощью пневмодвигателя с червячным редуктором. Подпятник и привод смонтированы на корпусе ходовой тележки.

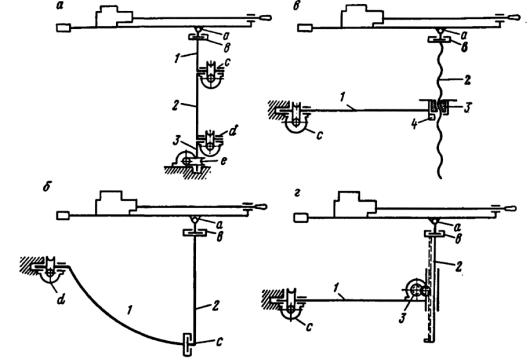

Манипулятор с поворотной стрелой дан на рис. 1.37, б. Стрела (1) имеет изогнутую форму, обеспечивая возможность поворота всей системы вокруг своей оси, располагающейся примерно по оси горной выработки. На стреле (с) подвижно крепится кронштейн (2). На кронштейне устанавливаются салазки с буровой машиной.

Узлы поворота а и в идентичны описанным в предыдущей конструкции. Кинематика манипулятора обеспечивает возможность бурения шпуров и скважин в любой точке забоя и выработки в любом заданном направлении при минимальном количестве движений. Ось стрелы манипулятора устанавливается в подшипниках трения на раме ходовой тележки. Поворот стрелы механизируется. После поворота стрела жёстко фиксируется зажимным хомутом.

Рис. 1.37. Кинематические схемы манипуляторов вращательно-ударных буровых установок:

а– многошарнирный поворотный манипулятор;

б– манипулятор с поворотной стрелой; в – манипулятор с винтовым подъёмом;

г– манипулятор с реечным подъёмом

94

Манипулятор с винтовым подъёмом кронштейна показан на рис. 1.37, в. Стрела (1) манипулятора располагается горизонтально, ниже оси горной выработки на величину, равную расстоянию от оси бура до оси стрелы при нижнем положении кронштейна. Один конец стрелы устанавливается в подшипниках трения на раме ходовой тележки, на противоположном конце стрелы смонтированы или временные узкоколейные, или нормальные железнодорожные пути, вплоть до забоя. При проходке восстающих горных выработок применяются шагающие полки.

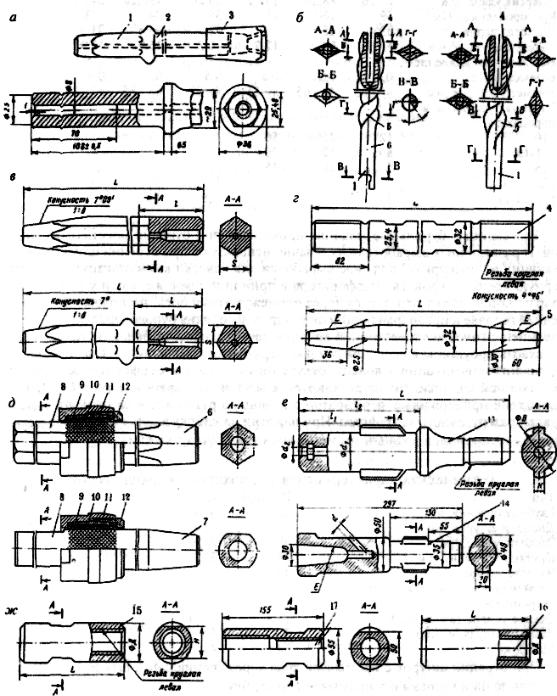

1.3.4. Буровой инструмент

Инструментом для бурения шпуров перфораторами является бур – стальной стержень (буровая штанга), имеющий на одном конце головку (породоразрушающий инструмент), на другом – хвостовик с буртиком. Съёмная головка бура называется буровой коронкой. Буровые штанги для ручных и телескопных перфораторов изготовляются из шестигранной стали, для колонковых – из круглой стали типа ШБВ-32, ШБВ-40 диаметром 32 и 40 мм, длиной от 1 до 5 м (рис. 1.38).

Для бурения шпуров от начала до требуемой глубины необходимо иметь набор буров разной длины и разных диаметров коронок. Число буров в комплекте и шаг бура по длине зависят от крепости породы и глубины шпура. Средний шаг буров 0,7…1 м. Каждый последующий бур в комплекте имеет диаметр головки (коронки) на 2…3 мм меньше. Большое распространение получили буры со съёмными коронками, применение которых избавляет от необходимости транспортировать большое число буров в мастерские для восстановления.

Для вращательного бурения шпуров буровые штанги изготавливаются из прутков углеродистой стали У7, У9, У10. Прутки витые (рис. 1.38, б) длиной 5…7 м, форма поперечного сечения ромбическая, размеры 18 ×36 мм. Буровыештангинарезаютдлинойот0,7 до5 мсинтервалом0,7 м.

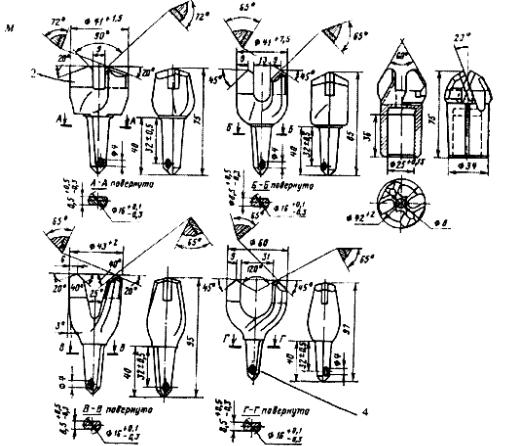

В зависимости от крепости, трещиноватости и абразивных свойств горной породы применяют съёмные коронки долотчатой, крестовой и ×-образной формы с прерывистым или непрерывным лезвием (рис. 1.19, а, табл. 1.14). Коронка состоит из корпуса с посадочным конусом и пера, в которое впаяна пластинка твёрдого сплава, имеющая режущую кромку. В корпусе коронки имеются отверстия, предназначенные для выхода промывочной воды или отсоса пыли. Диаметр лезвия коронки несколько больше диаметра её корпуса, конус коронки имеет небольшую величину, что облегчает выход буровой мелочи из шпура и извлечение бура по окончании бурения, уменьшает потери на трение стали о породу. В табл. 1.14 приведены данные онаиболеераспространённыхкоронкахдлябуренияшпуровперфораторами.

95

Рис. 1.38. Буровой инструмент:

а – для ударно-поворотного бурения; б – для вращательного бурения (1 – хвостовик буровой штанги; 2 – бур; 3 – коронка); в– буровая штанга для перенос-

ных ителескопных перфораторов; г −круглые буровые штанги диаметром 32 мм с резьбовым (4) и конусным (5) соединением; д – буровые штанги со съемным рези- но-металлическим буртом (6 – шестигранные; 7 – круглые; 8 – штанга;

9 – резиновое кольцо; 10 – конусная гильза; 11 – гайка; 12 – втулка); е – хвостовики с втулочными выступами для колонковых перфораторов и бурильных головок (13 – с резьбовым соединением; 14 − с конусным); ж − соединительные муфты (15 − с лысками; 16 − без лысок; 17 − переходная с лысками)

96

В монолитных, высокоабразивных, весьма крепких и крепких породах рекомендуется применять коронки типа БКПМ-36Ф, БКПМ-40Ф и штыревые типа КТШ (Т – трёхпёрная, Ш – штыревая, табл. 1.14); в трещиноватых средней абразивности, средней крепости породах – крестовые коронки типа ККП; в породах крепких и средней крепости любой абразивности – коронки типа БКПМ-КМ. Коронки армируются пластинками или штырями из твёрдого сплава ВК (вольфрам-кобальт, ВК-8В, ВК-15). Угол заточки коронок для пород ниже средней крепости 70…80о, для пород среднейкрепости и крепких – 80…90о идлякрепчайших пород– 90…110о.

Коронки типа БКР с резьбовым соединением применяются в монолитных и трещиноватых породах любой крепости при бурении шпуров колонковыми перфораторами.

Рис. 1.39. Коронки для бурения шпуров:

м– коронки и резцы для вращательного бурения;

1– пластинка твёрдого сплава; 2 – перья; 3 – корпус; 4 – хвостовик; 5 – отверстие для промывки

Коронки и резцы (рис. 1.39, м) с впаянными пластинами твёрдого сплава из вольфрама-кобальта ВК-6В, ВК-8В применяются при вращательном способе бурения шпуров. Для бурения мягких пород типа угля

97

резцы изготовляют с узкими и длинными перьями; для крепких – с короткими и широкими перьями. Угол заточки лезвия резца (пластины) для по-

род с f = 5…8 – (60…65)о; с f = 4…5 – (50…60)о и с f < 4 – (45…50)о.

Область применения породоразрушающего инструмента приводится в табл. 1.15.

|

|

Форма |

Рабочий |

|

Типоразмер |

Марка стали |

твёрдосплав- |

диаметр |

|

колонки |

|

ной |

коронки, |

|

|

|

пластинки |

мм |

|

КДП |

35ХГСА |

Г11 |

36 |

|

ККП |

35ХГСА |

Г12 |

40 |

|

KTШ-36-22Б |

35ХГСА |

Г14 |

36 |

|

КТШ-40-25А |

35ХГСА |

Г14 |

40 |

|

KTШ-43-25A |

35ХГСА |

Г14 |

43 |

|

КТШ–52–32В |

35ХГСА |

Г14 |

52 |

|

БКПМ-36 |

18Х2Н4МА |

Г11 |

36 |

|

(38ХНЗМФА) |

||||

|

|

|

||

БКПМ-40-22С |

18Х2Н4МА |

Г11 |

40 |

|

|

(38ХНЗМФА) |

|

|

|

БКПМ-40-25С |

18Х2Н4МА |

Г11 |

40 |

|

|

(38ХНЗМФА) |

|

|

|

БКПМ-36Ф |

18Х2Н4МА |

2121 |

36 |

|

|

(38ХНЗМФА) |

|

|

|

БКПМ-40Ф |

18Х2Н4МА |

2121 |

40 |

|

|

(38ХНЗМФА) |

|

|

|

БКПМ-40- |

18Х2Н4МА |

121 |

40 |

|

22ФС |

(38ХНЗМФА) |

|||

|

|

|||

БКПМ-40- |

18Х2Н4МА |

2121 |

40 |

|

25ФС |

(38ХНЗМФА) |

|||

|

|

|||

БКПМ-36- |

18Х2Н4МА |

Г12 |

36 |

|

22КМ |

(38ХНЗМФА) |

|||

|

|

|||

БКПМ-36- |

18Х2Н4МА |

Г12 |

36 |

|

25КМ |

(38ХНЗМФА) |

|||

|

|

|||

БКПМ-40- |

18Х2Н4МА |

Г12 |

40 |

|

25КМ |

(38ХНЗМФА) |

|||

|

|

|||

БКПМ-42- |

18Х2Н4МА |

Г12 |

42 |

|

25КМ |

(38ХНЗМФА) |

|||

|

|

|||

БКПМ-42- |

18Х2Н4МА |

Г12 |

42 |

|

26КМ |

(38ХНЗМФА) |

|||

|

|

|||

КРР-65 |

18Х2Н4МА |

2450 |

65 |

|

(38ХНЗМФА) |

||||

|

|

|

Таблица 1.14

Диаметр |

Высота |

корпуса, |

корпуса, |

мм |

мм |

30 |

|

72 |

|

33 |

77 |

31,5 |

72 |

35,5 |

77 |

35,5 |

77 |

42 |

114 |

32 |

75 |

|

|

35 |

75 |

|

|

35 |

75 |

|

|

32 |

75 |

|

|

35 |

75 |

|

|

36 |

75 |

|

|

36 |

75 |

|

|

– |

78 |

– |

|

78 |

|

– |

|

78 |

|

– |

|

78 |

|

– |

|

78 |

|

|

|

– |

83 |

|

|

98

Для абразивной заточки коронок используют специализированные станки следующих моделей: ВЗ-130М – для долотчатых коронок; ВЗ-140 – для крестовых коронок; ВЗ-140С1 – для трёхпёрых коронок; ВЗ-141М – для цельных долотчатых буров и долотчатых коронок. Для заточки всех коронокишлифовкиконусовштангпредназначен станокВЗ-145.

|

Таблица 1.15 |

|

|

|

|

Тип и марка |

Область применения |

|

Резцы РУ43 |

В мягких породах с f < 4 |

|

|

|

|

Резцы РУ13, РУ6-1 |

В средних и крепких углях с f < 6 |

|

Резцы РП7, РП-42 |

Бурение шпуров ручными и колонковыми |

|

сверлами в породах с f < 8 |

||

|

||

Коронки КДП-36-22Б, КДП-40-22Б, |

В крепких и средней крепости, в моно- |

|

литных, малой и средней абразивности |

||

КДП-40-25Б |

породах |

|

|

||

КоронкиБКПМ-36-22Б, БКПМ-40-22, |

В крепких монолитных малой и средней |

|

БКПМ-40-25, БКПМ-40-22С, |

абразивности породах |

|

БКПМ-40-22-ФС |

||

|

||

Коронки БКПМ-40-22Ф, БКПМ- |

В крепких монолитных породах средней |

|

40-25Ф, БКПМ-40-22ФСх, БКПМ- |

||

25ФСх |

и высокой абразивности |

|

|

||

|

|

|

Коронки ККП-40-22, ККП-40-25, |

В крепких средне- и сильнотрещиноватых |

|

ККП-43-25, ККП-46-25 |

породах любой абразивности |

|

Коронки БКПМ-36-22КМ, |

В средней крепости и крепких трещино- |

|

БКПМ-40-25КМ, БКПМ-42-25КМ |

ватых породах любой абразивности |

|

|

|

|

Коронки КТШ-40-25А, |

В крепких трещиноватых и средней абра- |

|

КТШ-43-25А, КТШ-52-32В |

зивности породах |

1.3.5. Перспективы вращательно-ударного бурения

Вращательно-ударное бурение является перспективным способом бурения горных пород, который разрешает увеличить поток энергии на буровой инструмент, а следовательно и скорость бурения. Увеличение энергопотока может осуществляться за счёт увеличения частоты ударов, увеличения силы осевого давления и соответствующего увеличения окружного усилия. Энергия удара и скорость вращения бурового инструмента определяются в зависимости от прочностных показателей бурового инструмента и физико-механических свойств разбуриваемых пород. Выбор всех параметров должен обеспечивать оптимальный режим

99

разрушения породы, определяемый минимальными удельными затратами на единицу объёма выбуренной скважины.

Недостаточный объём исследований вращательно-ударного бурения, особенно работы породоразрушающего инструмента при комплексном нагружении силами динамического и статического характера при бурении пород с различными физико-механическими свойствами, не позволяет указать на оптимальные параметры режимов вращательно-ударного бурения различных категорий пород. Буровой инструмент, разрушающий породу более крупными кусками, обеспечивает высокие технико-экономические результаты. Крупность бурового штыба увеличивается при бурении коронками ступенчатой формы с прерывистым, зубчатым лезвием. При бурении такими коронками забой скважины приобретает гребёнчатую форму, тем самым максимально обнажая породу. При бурении в мелкие, пылевые фракции превращается только часть породы, а остальная скалывается крупными кусками. Количество лезвий коронки, производящих одновременно разрушение породы, должно быть наибольшим, конечно, при соответствующемувеличении энергии, передаваемойнаинструмент.

Разработка специального инструмента и в первую очередь буровых коронок для бурения пород различных категорий крепости позволит расширить применение вращательно-ударного бурения. Для отдельных групп пород требуется определить значения углов приострения, форму пластинок твёрдого сплава и их крепление в корпусе коронки.

Вращательно-ударные буровые установки имеют отдельные ударные, вращательные и подающие механизмы. Такая конструкция буровой машины создает возможность самостоятельной, автономной работы, а следовательно, и независимого регулирования каждого механизма. Последнее позволяет в наибольшей степени достичь оптимальности режимов бурения при проходке скважин в различных горнотехнических условиях.

Регулирование мощности ударного, вращательного и подающего механизмов легко осуществляется за счёт изменения давления сжатого воздуха, питающего механизм.

Увеличение давления сжатого воздуха, питающего ударный механизм в п раз обусловливает увеличение энергии удара во столько же раз, а частоты ударов в п0,5 раза. Для сохранения величины энергии удара и одновременного увеличения частоты ударов требуется, увеличивая давление воздухавпраз, уменьшатьдлинуходапоршня-ударникавостолькожераз.

Перспективно применение при вращательно-ударном бурении подающих механизмов, обеспечивающих возможность увеличения осевого усилия до 5…10 тс и больше.

Совершенствованием вращательно-ударной буровой техники явилось бы создание полнопогружных вращательно-ударных буровых машин

100