lukyanov-взрывные работы

.pdf

применениеминдивидуальныхсредствзащиты– респираторов. Прибурении перфораторами с промывкой вода, поступающая к забою, с помощью сжатого воздуха разбрызгивается на мелкие частицы (размерами 40…60 мкм), которые обволакивают пылинки (более 2 мкм), оседают на стенках шпура, а затемстекаютвзабойввидешлама.

Для достижения максимальной эффективности пылеподавления и высокой скорости бурения шпуров с промывкой необходимо соблюдать оптимальные режимы промывки, так как недостаточный расход воды ухудшает вынос буровой мелочи из шпура, а при повышенном расходе забой обводняется, что также затрудняет работу. Расход воды при бурении составляет для переносных перфораторов не менее 3 л/мин, для колонковых и телескопных – не менее 5 л/мин, для бурильных машин вращательно-ударного действия – не менее 12 л/мин. В результате добавления к промывочной воде поверхностно-активных веществ (ПАВ) в количестве 0,1…0,2 % пылинки обволакиваются плёнкой, выпадают в осадок, образуя стекающий из шпура шлам.

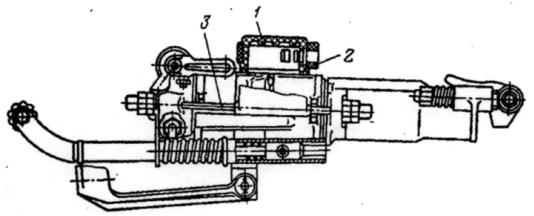

Рис. 1.44. Схемы промывки шпуров:

1 – водяная завеса; 2 – зумпф; 3 – насосная установка; 4 – фильтр; 5 – дозатор смачивателя ДСУ-4; 6 – магнитная установка; 7 – вентиль;

8 – расходомер; 9 – переходники; 10 – напорные рукава; 11 – перфораторы; 12 – бур; 13 – муфта; 14 – поддерживающая колонка; 15 – водоподводящий рукав;

16 – бачок индивидуального водоснабжения забоя

111

Существует две схемы подачи воды. По первой схеме (рис. 1.44, а) промывочная вода под давлением 0,2…0,3 МПа от центральной магистрали или индивидуальных бачков подаётся по напорным шлангам к перфоратору, затем по трубке, проходящей внутри перфоратора, попадает в канал буровой штанги и, выходя из отверстия в коронке, омывает забой. По второй схеме вода по шлангу и затем промывочной муфте, надетой на хвостовик бура, попадает в канал буровой штанги, минуя корпус перфоратора (рис. 1.44, б).

Внекоторых условиях бурение шпуров с промывкой водой невозможно (многолетнемёрзлые породы и отрицательная температура в забое, высокогорные или безводные районы, сильная слёживаемость смоченной породы, образование сальников на буре и др.).

На горных предприятиях, где нет возможности бурить шпуры и скважины с промывкой, применяется сухое пылеулавливание. Пыль из шпура (скважины) или через канал бура отсасывают в пылеуловитель и собирают в сухих или водяных фильтрах либо в циклонных устройствах. Поступление воздуха с пылью в пылеуловитель обеспечивается эжектором, специальным вентилятором или вакуумным насосом.

ВСНГ на горных работах применяются следующие пылеуловители: ТБИОТ-ДСП-3 – для улавливания пыли при сухом бурении переносными и телескопными перфораторами; ПО-4М – при бурении переносными перфораторами с центральным или боковым отсосом пыли (рис. 1.45); УПЗ-2 – для отсоса и улавливания пыли при сухом бурении шпуров переносными и телескопными перфораторами; ВНПП-1М-71РД

–для отсоса пыли при бурении шпуров всухую.

Промышленностью выпускаются следующие виды ПАВ: ДБ (дибутил), смачиватели ОП-7, ОП-10, ДС-РАС, ОТ, сульфанол, мылонафтидр.

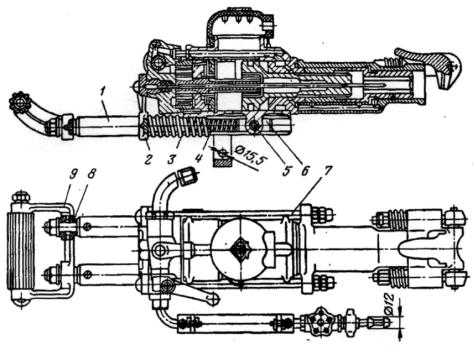

Рис. 1.45. Перфоратор с пылеуловителем ПО-4М

112

Схема устройства системы пылеотсоса показана на рис. 1.45. Продукты бурения через бур (1) и центральную трубку перфоратора (2) попадают в резинотканевый рукав (3) и транспортируются в пылеулавливающую установку (4). Установка оборудована пылеуловителем и эжектором.

Для работы с пылеотсосом буровые штанги должны иметь внутренний канал диаметром не менее 10 мм, а коронка – два отверстия диаметром 7…8 мм. Перфоратор с виброгасящей кареткой устанавливается на пневмоподдержке (5). Сжатый воздух к перфоратору и пневмоподдержке подается по шлангу (6).

Широко используют способ связывания пыли при бурении шпуров пористой пеной, представляющей 3%-й водный раствор пирогена.

При ведении горных работ на карьерах, где для бурения скважин применяют станки шарошечного бурения, используют в основном сухие системы пылеулавливания (пылеосадочные камеры, циклоны, мультициклоны и тканевые фильтры) и системы пылеподавления с помощью воды (бурение с промывкой и водовоздушной смесью, очисткой отсасываемого воздуха в гидрофильтрах).

Широко применяются трёхступенчатые системы улавливания пыли. Они состоят из бункера или зонда для улавливания буровой мелочи размером более 3 000 мкм (ступень I), циклонов и мультициклонов – для улавливания пылевидных частиц размером от 3 000 до 60 мкм (II ступень), рукавных фильтров – для осаждения частиц менее 60 мкм. Иногда на ступенях II и III устанавливают мокрые пылеуловители.

Перечисленные системы обеспечивают снижение запылённости до предельно допустимой концентрации.

Техническая характеристика пылеуловителя ПО-4М

Расход сжатого воздуха, м3/мин........................................... |

1,23 |

Разрежение на входе в эжектор, кПа: |

|

при бурении............................................................................... |

29 |

максимальное ............................................................................ |

60 |

Наибольшее расстояние от пылеуловителя до забоя, м. ...... |

60 |

Основные размеры, мм: |

|

высота....................................................................................... |

900 |

диаметр..................................................................................... |

500 |

Масса, кг .................................................................................... |

35 |

Осевший толстый слой пыли убирают специальными машинами. Рудничную пыль смывают поливной машиной конструкции МакНИИ.

Во всех случаях, когда применение перечисленных выше технических средств и инженерных мероприятий не позволяет снизить запы-

113

лённость воздуха до предельно допустимой концентрации (ПДК), работы должны выполняться в противопылевых респираторах «Астра-2», Ф-62Ш, ШВ1, «Лепесток-5», У-2К, РП-К и др.

1.6.2. Технические средства для борьбы с шумом и вибрацией при бурении

Производственный шум снижает внимание, работоспособность и неблагоприятно сказывается на здоровье рабочего. Чрезмерный шум снижает производительность труда на 20…30 %. Шум при работе перфораторов возникает в результате выхлопа отработанного воздуха, вибрации буровых штанг и соударения деталей.

Степень вредности шума зависит от его интенсивности и частоты, а также от продолжительности пребывания работающего в этих условиях

(табл. 1.16).

Таблица 1.16

Условия труда в зависимости от уровня и частоты шума

|

Уровень громкости шума, дБ |

|||

Условия труда |

Низкочастот- |

Среднечастот- |

Высокочастот- |

|

ные шумы |

ные шумы |

ные шумы |

||

|

||||

|

(до 300 Гц) |

(от 300 до 800 Гц) |

(> 800 Гц) |

|

Нормальные |

<90 |

<75 |

<65 |

|

Допустимые |

91…100 |

76…85 |

66…75 |

|

Неблагоприятные |

101…115 |

86…100 |

76…90 |

|

|

|

|

|

|

Особо |

>115 |

>100 |

>90 |

|

неблагоприятные |

||||

|

|

|

||

Главным и эффективным способом борьбы с шумом является переход на другие источники энергии – электрический, гидравлический, электрогидравлический и т. п.

Для поглощения шума при работе бурильных машин ударноповоротного действия применяют различные конструкции глушителей и средства индивидуальной защиты.

Так, реактивные и комбинированные глушители позволяют снизить шум от выхлопа сжатого воздуха до 20 дБ. Однако при применении глушителей производительность бурения снижается более чем на 10 %.

Перфоратор с глушителем шума в виде резинового колпака (рис. 1.46) снижает уровень звукового давления со 119 до 114 дБ, масса глушителя 1,6 кг.

В качестве средств индивидуальной защиты от шума применяют противошумные каски, полупластичные антифоны и заглушки.

114

Антифоны представляют собой наушники, которые прижимаются к околоушной области пластинчатой пружиной и с помощью ремешка удерживаются на голове бурильщика.

Заглушки состоят из резиновой оболочки, наполнителя и направляющего стержня из пластмассы, который вставляется в слуховой аппарат.

Заглушающая способность некоторых технических средств шумоподавления приведена в табл. 1.17.

Таблица 1.17

Заглушающая способность (дБ) технических средств (по К.Н. Власову)

|

Октавные полосы среднегеометрических |

|||||||

Средства |

|

|

|

частот, Гц |

|

|

||

|

125 |

250 |

500 |

|

1000 |

2000 |

4000 |

8000 |

Каска ВЦНИИОТ-2М |

7 |

12 |

14 |

|

22 |

35 |

40 |

32 |

|

|

|

|

|

|

|

|

|

ЗаглушкиизтканиФПА-111 |

15 |

15 |

18 |

|

20 |

25 |

30 |

30 |

Заглушки НИИГРИ |

2 |

7 |

6 |

|

12 |

18 |

27 |

29 |

Антифоны |

5 |

8 |

8 |

|

2 |

20 |

28 |

29 |

Рис. 1.46. Глушитель шума на перфораторе:

1 – глушитель; 2 – насадка; 3 – стяжной болт

Если работа связана с наличием шума, то необходимо с помощью специальных приборов (шумо- и частотомеров) установить интенсивность (в децибелах), частоту шума (в герцах) и в необходимых случаях наметить мероприятия по его снижению.

Длительное воздействие вибрации может вызвать так называемую вибрационную болезнь (заболевание суставов с нарушением двигательных рефлексов организма человека). Воздействие вибрации приводит к снижению производительности труда рабочих и уменьшению надёжности работы оборудования. Так, большая часть аварий и поломок происходит в результате завышенных уровней вибрации.

115

Для уменьшения вибраций, возникающих при работе оборудования и инструментов, следует применять различные вибропоглощающие средства, виброизоляторы, а также средства индивидуальной защиты.

С целью предупреждения заболевания вибрационной болезнью рабочих, занятых на бурении при проведении горных выработок, необходимо использовать проходческие буровые каретки для устранения контакта рабочих с буровым инструментом.

На горных предприятиях действуют санитарные нормы и правила, регламентирующие уровень вибрации. Допустимые значения виброскорости в двух интервалах частот колеблются от 11 до 3000 и от 2 до 63 Гц.

Предельно допустимые уровни вибрации в октавных полосах по

частоте приведены ниже: |

|

|

|

|

|

|

|

||

Частота, Гц |

<11 |

16 |

32 |

63 |

125 |

250 |

500 |

1 000 |

2 000 |

Виброскорость, |

|

|

|

|

|

|

|

|

|

см/с |

<5 |

5 |

3,5 |

2,5 |

1,8 |

1,2 |

0,9 |

0,63 |

0,45 |

На геолого-разведочных и горных предприятиях наибольший процент заболеваний вибрационной болезнью приходится на долю рабочих, работающихсручнымиинструментамиударногоивращательногодействий.

Современные перфораторы создают виброскорости корпуса на всех частотах выше нормы. Поэтому все ручные перфораторы эксплуатируются с виброзащитными устройствами. Колонки и каретки также надежно защищают оператора от опасных влияний вибрации.

Виброгасящее устройство перфоратора (рис. 1.47) состоит из сварной рамы (1), представляющей собой две трубы, скрепленные кронштейном с отверстием для присоединения пневматической поддержки. В трубах помещены рабочие пружины (4) и ползуны (6). Между направляющим кронштейном (2) и упорными кольцами на трубах рамы установлены вспомогательные пружины (3), которые предназначены для гашения вибрации работающего перфоратора при извлечении буровой штанги из шпура. Виброгасящее устройство соединяется с перфоратором осью (5), вставляемой в отверстие прилива цилиндра перфоратора, и при помощи направляющего кронштейна (2), установленного под головками стяжных болтов (7). В трубах рамы виброгасящего устройства имеются пазы, по которым виброгасящее устройство перемещается относительно перфоратора. Усилие подачи от пневматической поддержки передается перфоратору через рабочие пружины. Кронштейн рукоятки (9) виброгасящего устройства изолируется от рамы эластичными кольцами (8), гасящими высокочастотную вибрацию. Масса виброгасящего устройства 6 кг.

116

Рис. 1.47. Виброгасящее устройство перфоратора

Для телескопных перфораторов ТП-29 и ПТ-36 разработаны виброзащитные рукоятки ПРВ-2А, у которых вибрация гасится упругим элементом, сделанным из стального каната или резинового стержня. Следует иметь в виду, что виброгасящие устройства, как правило, гасят колебания с низкими частотами. Для гашения высокочастотных колебаний применяют рукавицы с полихлорвиниловыми вкладышами. Рукавицы уменьшают уровень вибрации в среднем на 5 дБ на частотах 20…40 Гц, на 10 дБ на частотах 50…100 Гц и на 20 дБ на частотах более 100 Гц. Бурение взрывных скважин шарошечными станками сопровождается значительной вибрацией станков. Её влияние зависит от продолжительности и характера воздействия на рабочего (местная или общая вибрация, повороты, круговые движения, толчки). Действие этого фактора считается повышенным при наличии местной или общей вибрации на протяжении более половины рабочей смены. Если рабочий испытывает местную или общую вибрацию на протяжении всей смены, сильные толчки и повороты, то действие этого фактора считается сильным. На буровых станках у пульта управления, где находится машинист станка, применяют резиновые коврики, а также амортизаторы, снижающиевибрациюстанка прибурении.

Для снижения уровня вибраций на станках шарошечного бурения широко применяются забойные амортизаторы, устанавливаемые между долотом и буровыми штангами. Упругие элементы амортизатора гасят вибрации, возникающие при работе долота на забое.

117

Уровень вибрации на станках снижается в 1,5 раза, а стойкость долот увеличивается на 30…60 %. Скорость бурения при одинаковых осевых усилиях с амортизаторами и без них примерно одинакова или даже несколько (на 15…20 %) выше.

Решающее значение в профилактике вибрационной и шумовой болезней у горнорабочих имеют инженерно-технические мероприятия, как, например, усовершенствование горных машин и механизмов в направлении ликвидации вредных воздействий на организм человека при работе этих машин, а также переход на автоматическое и дистанционное управление горными машинами и механизмами.

В настоящее время возможности ручных пневматических бурильных машин для проведения геолого-разведочных выработок ограничены. Наметились тенденции использования более тяжёлых буровых машин с массой свыше 30 кг, смонтированных на манипуляторах или салазках. Тяжёлые бурильные машины позволяют на 30…50 % сократить время на бурение за счёт высоких усилий подачи и на 10…15 % повысить производительность. Их применение позволяет исключить непосредственный контакт проходчика с бурильной машиной.

Контрольные вопросы

1.Что влияет на условия труда рабочих при бурении?

2.Как осуществляется пылеподавление при бурении?

3.Опишите способы борьбы с шумом и вибрацией при бурении.

1.7.Машины для производства сжатого воздуха, электроагрегаты

ивоздухопроводные сети

Энергия сжатого воздуха необходима для приведения в действие приводов перфораторов и некоторых других пневматических машин, используемых при производстве горно-разведочных работ (сжатый воздух потребляется и при бурении разведочных скважин).

Для обеспечения пневматических машин сжатым воздухом при проведении горных выработок в геолого-разведочных партиях и экспедициях применяют компрессорные установки. Компрессоры по принци-

пу действия подразделяют на турбинные, ротационные, винтовые, гидравлические и поршневые.

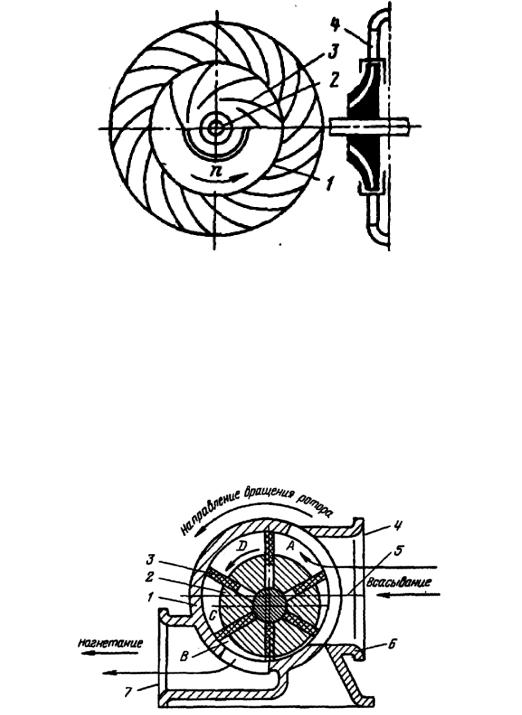

Турбокомпрессоры (рис. 1.48) применяются преимущественно на крупных горных предприятиях. При вращении с частотой п колёса (1) с лопатками, насаженными на вал (2), воздух, заполняющий каналы (3), отбрасывается к наружной поверхности насоса с избыточным давлением. Далее воздух попадает в диффузор (4), в котором вследствие расширения

118

каналов происходит преобразование динамического воздействия в статическое давление. Подача турбокомпрессора превышает 200 м3/мин при давлении сжатого воздуха 0,6…0,8 МПа.

Рис. 1.48. Секция турбокомпрессора

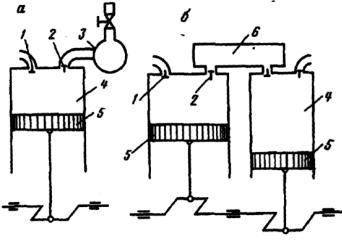

В ротационных компрессорах (рис. 1.49), благодаря эксцентрич-

ному по отношению к оси цилиндра расположению ротора с пластинками, образуется серповидное пространство. При вращении ротора пластинки выдвигаются из пазов, прижимаются к стенкам цилиндра и образуют камеры, постепенно уменьшающиеся при вращении ротора. Вследствие этого происходит сжатие заключённого в них воздуха.

Подача ротационных компрессоров составляет до 50 м3/мин, конечное давление сжатого воздуха – до 0,9 МПа.

Рис. 1.49. Схема работа ротационного компрессора:

1 – корпус; 2 – ротор; 3 – пластина; 4 – всасывающий патрубок;

5 – ось цилиндра; 6 – блок цилиндра; 7 – нагнетательный патрубок; ABCD – ячейки

119

Ввинтовых компрессорах воздух из всасывающего патрубка поступает в винтовые каналы между ведущим и ведомым роторами, размещёнными в цилиндрических расточках корпуса. Роторы находятся в зацеплении посредством шестерней связи и вращаются в противоположном направлении. В определённый момент вращения заполненные воздухом полости изолируются от всасывающего патрубка, а затем зубцы одного ротора заполняют впадины другого, в связи с чем уменьшается объём воздуха в канале и происходит его сжатие. Сжатие продолжается до соединения заполненной воздухом полости с выхлопным отверстием.

Вгидрокомпрессорах для сжатия засасываемого воздуха используется энергия воды, движущейся по вертикальному трубопроводу.

Впоршневом компрессоре (рис. 1.50) поршень выполняет воз- вратно-поступательное движение. При движении поршня вниз происходит всасывание атмосферного воздуха через клапан, а при обратном движении (вверх) происходит сжатие его до тех пор, пока давление в цилиндре не достигнет такого же давления, как и в воздухосборнике, после чего воздухвыталкиваетсяввоздухосборникчерезнагнетательный клапан.

Различают следующие виды поршневых компрессоров: по способу действия – простого (процесс всасывания происходит при прямом ходе, нагнетание– приобратном) идвойногодействия(всасываниеинагнетаниепри любом ходе); по числу ступеней сжатия – одно- и многоступенчатые; по

способу установки – передвижные и стационарные; по подаче – с малой (до 10 м3/мин), средней (10…30 м3/мин) и большой (свыше 30 м3/мин) подачей; по расположению цилиндров – наклонные, горизонтальные и вертикальные; поспособуохлаждения– своздушнымиводянымохлаждением.

Рис. 1.50. Схема поршневых компрессоров простого действия:

а – одноступенчатого; б – двухступенчатого; 1 и 2 – всасывающий и нагнетательный клапаны; 3 – воздухосборник; 4 – цилиндр; 5 – поршень; 6 – промежуточный холодильник

120