- •5. Основные технико-экономические показатели проекта

- •5.1. Расчёт единовременных затрат на производство

- •5.1.1. Режим работы цеха эффективный фонд работы оборудования

- •5.1.2. Расчёт производственной программы

- •5.1.3. Расчёт стоимости основных производственных фондов

- •5.2. Расчёт текущих затрат.

- •5.2.1. Расчёт численности рабочих.

- •5.2.2. Расчёт тарифного фонда зарплаты рабочих

- •5.2.3. Расчёт фонда заработной платы цехового персонала

- •5.2.4. Расчёт сметы расходов по содержанию и эксплуатации оборудования

- •5.2.5. Расчёт сметы цеховых расходов

- •5.2.6. Расчёт сметы общезаводских и внепроизводственных расходов

- •5.2.7.Расчёт себестоимости продукции

- •5.3. Планирование прибыли

- •5.3.1. Расчёт прибыли от реализации продукции

- •5.3.2. Расчёт рентабельности производства

- •5.4. Расчёт показателей экономической эффективности производства

- •8. Заключение

5. Основные технико-экономические показатели проекта

5.1. Расчёт единовременных затрат на производство

5.1.1. Режим работы цеха эффективный фонд работы оборудования

Режим работы цеха характеризуется прерывной или непрерывной рабочей неделей, числом смен в сутки и продолжительностью рабочей смены в часах.

Календарный

фонд времени (Тк)

равен количеству календарных дней в

плановом периоде. Тк=365

дней или

часов.

часов.

Номинальный фонд времени (Тн) равен числу дней работы оборудования в зависимости от установленного режима производства без учёта простоев оборудования в ремонтах и регламентированных остановок.

Эффективный фонд времени (Тэф) равен разнице между Тн и временем простоя оборудования в ремонтах (Трем). Тэф =Тн -Трем.

При непрерывном режиме производства Тн совпадает с Тк.

Продолжительность простоя оборудования в ремонтах определяют по нормативам.

Время простоя в ремонтах определяют следующим образом. Считают количество ремонтов за ремонтный цикл.

Количество капитальных ремонтов (Рк) за ремонтный цикл равно 1.

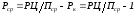

Количество средних ремонтов (Рср) за ремонтный цикл:

,

,

где РЦ – длительность ремонтного цикла, ч;

Пср – пробег оборудования между средними ремонтами, ч.

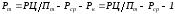

Количество текущих ремонтов (Рт) за ремонтный цикл:

,

,

где Пт – пробег оборудования между текущими ремонтами, ч.

Время простоя оборудования в ремонтах находят суммированием произведений количества ремонтов на время простоя по каждому виду ремонта.

Итоги расчёта заносим в таблицу 5.1

Таблица 5.1 - Баланс рабочего времени оборудования.

|

Наименование |

Вид производства (непрерывное) | |

|

дни |

часы | |

|

1 |

2 |

3 |

|

Календарный фонд времени Выходные, праздничные дни Номинальный фонд времени Простои оборудования 1. Капитальный ремонт 2. Средний ремонт 3. Текущий ремонт ИТОГО простои в ремонтах Эффективный фонд времени |

365 - 365

21 7 3 31 334 |

8760 - 8760

504 168 72 744 8016 |

5.1.2. Расчёт производственной программы

Объём производства установлен заданием на курсовое проектирование и равен 9,7 млн. тонн в год. Требуется подтвердить возможность выпуска заданного объёма продукции выбранным в технологическом проекте оборудованием.

Производственную мощность предприятия (М) рассчитывают:

где Пр – часовая производительность ведущего оборудования;

Тэф – эффективный фонд времени, часы (брали из табл. 5.1);

Н – количество ведущего оборудования (равно 4).

Таблица5.2- Расчёт товарной продукции в условных единицах

|

Наименование продукции |

Выпуск в натуральном измерении ,тыс/т |

Оптовая цена, руб. |

Товарная продукция |

Переводной коэффициент |

Товарная продукция в условных единицах,тыс/т | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||

|

Бензин ,т |

1463,49 |

32000 |

1463,49 |

46834,68 |

1 |

1463,49 | ||

|

Керосин ,т |

794,82 |

25000 |

794,82 |

19870,5 |

0,8 |

635,86 | ||

|

ДТ ,т |

1356,3 |

30000 |

1356,3 |

40689,0 |

0,9 |

1220,67 | ||

|

Мазут ,т |

2228,62 |

10000 |

2228,62 |

22286,2 |

0,3 |

668,59 | ||

|

Итого |

5843,23 |

|

|

129680,4 |

|

3988,61 | ||