diplom[ishodniki] / dsadas / печать234567 / ПЕЧАТь

.pdf

|

|

5 |

|

СОДЕРЖАНИЕ |

|

ВВЕДЕНИЕ ............................................................................................. |

9 |

|

1 АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА |

|

|

ПРОМЫШЛЕННОЙ УСТАНОВКИ И ФОРМУЛИРОВАНИЕ |

|

|

ТРЕБОВАНИЙ К АВТОМАТИЗИРОВАННОМУ ЭЛЕКТРОПРИВОДУ.... |

11 |

|

1.1 |

Описание промышленной установки.......................................... |

11 |

1.2 Анализ технологического процесса промышленной установки и |

||

выбор управляемых координат электропривода. ............................................ |

13 |

|

1.3 |

Формулирование требований к автоматизированному |

|

электроприводу.................................................................................................... |

15 |

|

2 ПРОЕКТИРОВАНИЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ |

|

|

АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА .................................... |

17 |

|

2.1 |

Обзор систем электропривода, применяемых в промышленной |

|

установке……………………………………………………………………...... |

17 |

|

2.2 |

Выбор рациональной системы электропривода. ....................... |

21 |

2.3 |

Проектирование функциональной схемы автоматизированного |

|

электропривода.................................................................................................... |

23 |

|

3 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ ................................................... |

25 |

|

3.1 |

Анализ кинематической схемы механизма и определение ее |

|

параметров. Составление математической модели механической части |

||

электропривода и определение ее параметров................................................. |

25 |

|

3.2 |

Расчет нагрузок, построение механической характеристики Ммех |

|

= f(ω) и нагрузочной диаграммы механизма Ммех = f(t).................................. |

31 |

|

3.3 |

Предварительный выбор двигателя по мощности. ................... |

36 |

3.4 |

Выбор номинальной скорости и типоразмера двигателя. |

|

Построение характеристики Мдоп = f(ω), где ωмин≤ ω≤ ωмакс. ......................... |

36 |

|

|

6 |

3.5 Построение нагрузочной диаграммы электропривода M = f(t) за |

|

цикл работы. ........................................................................................................ |

43 |

3.6 Проверка выбранного |

электродвигателя по нагреву и |

перегрузочной способности. .............................................................................. |

44 |

4 ПРОЕКТИРОВАНИЕ ПРЕОБРАЗОВАТЕЛЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ………………………………………………………………………47

4.1 Определение возможных вариантов и обоснование выбора вида |

|

преобразователя электрической энергии.......................................................... |

47 |

4.2 Расчет параметров и выбор электрических аппаратов силовой |

|

цепи: входного и выходного фильтров, тормозного резистора. .................... |

50 |

5 ПРОЕКТИРОВАНИЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО |

|

УПРАВЛЕНИЯ.................................................................................................... |

52 |

5.1 Выбор датчиков для измерения управляемых |

координат |

электропривода.................................................................................................... |

52 |

5.2 Составление математических моделей (уравнений, структурных схем) объекта управления, датчиков и исполнительного устройства………………………………………………………………………53

5.3Расчет параметров объекта управления, датчиков и

исполнительного устройства. ............................................................................ |

58 |

5.4 Проектирование регуляторов на основании разработанных |

|

математических моделей и требований к автоматизированному |

|

электроприводу.................................................................................................... |

64 |

6 РАСЧЕТ И АНАЛИЗ ДИНАМИЧЕСКИХ И СТАТИЧЕСКИХ ХАРАКТЕРИСТИК АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА. 67

6.1 Разработка |

компьютерной |

(имитационной) |

модели |

автоматизированного электропривода.............................................................. |

|

67 |

|

7

6.2 Расчет переходных процессов и определение показателей качества…………………………………………………………………………72

6.3 Расчет зависимости задающего воздействия от времени U3 = f(t) |

|

для реализации технологического процесса за цикл работы. ........................ |

77 |

6.4Построение статических характеристик электропривода,

соответствующих зависимости U3 = f(t) за цикл работы. ............................... |

79 |

7 ОКОНЧАТЕЛЬНАЯ ПРОВЕРКА ПРАВИЛЬНОСТИ ВЫБОРА |

|

ДВИГАТЕЛЯ ....................................................................................................... |

81 |

7.1 Построение точной нагрузочной диаграммы электропривода за |

|

цикл работы автоматизированного электропривода. ...................................... |

81 |

7.2 Проверка электродвигателя по нагреву и перегрузочной |

|

способности электропривода по точной нагрузочной диаграмме. ................ |

81 |

8 ПРОЕКТИРОВАНИЕ СИСТЕМЫ АВТОМАТИЗАЦИИ |

|

ПРОМЫШЛЕННОЙ УСТАНОВКИ НА ОСНОВЕ ПРОГРАММИРУЕМОГО |

|

КОНТРОЛЛЕРА .................................................................................................. |

83 |

8.1 Формализация условий работы промышленной установки. .... |

83 |

8.2 Разработка алгоритма и программы управления....................... |

83 |

8.3Проектирование функциональной схемы системы

автоматизации...................................................................................................... |

|

|

88 |

|

8.4 |

Выбор аппаратов системы автоматизации................................. |

89 |

||

8.5 |

Проектирование схемы |

электрической соединений |

системы |

|

автоматизации...................................................................................................... |

|

|

91 |

|

8.6 |

Полное |

описание |

функционирования |

системы |

автоматизации…………………………………………………………………..93 |

||||

9 ПРОЕКТИРОВАНИЕ СХЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И |

||||

ЭЛЕКТРИЧЕСКОЙ ЗАЩИТЫ ПРОМЫШЛЕННОЙ УСТАНОВКИ........... |

95 |

|||

8

9.1 Выбор аппаратов, проводов и кабелей. ...................................... |

95 |

10 ПРОЕКТИРОВАНИЕ СХЕМЫ ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА…………………………………………………………100

10.1 Схема электрическая |

принципиальная автоматизированного |

электропривода.................................................................................................. |

100 |

10.2Составление перечня элементов электрооборудования

промышленной установки................................................................................ |

102 |

10.3 Полное описание функционирования схемы электрической |

|

принципиальной автоматизированного электропривода.............................. |

103 |

11 ОХРАНА ТРУДА..................................................................... |

105 |

12 ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ РЕШЕНИЙ…………………………………………………………………….113

9

ВВЕДЕНИЕ

На данном этапе технического прогресса во всех развитых странах мира в последние годы принято направление, согласно которому необходимо как можно эффективнее распределять и использовать все виды энергоресурсов. Это позволяет не только сберечь потраченные средства, но и рационализировать производство посредством его модернизации.

Так основными мероприятиями по энергосбережению и в частности в данном дипломном проекте являются: оптимальный выбор мощности электродвигателя насосной установки, а также использование частотно-

регулируемого электропривода.

Турбомеханизмы являются машинами массового применения.

Около 25% всей вырабатываемой электроэнергии расходуется на электропривод насосов, вентиляторов и компрессоров. Техническое совершенство и экономичность электроприводов турбомеханизмов в значительной степени определяют рациональность использования электроэнергии в народном хозяйстве. Под экономичностью электропривода следует понимать не только его минимальную стоимость и высокие энергетические показатели, но и такое качество электропривода, как регулируемость. Высокая экономичность электропривода позволяет турбомеханизмам производить работу, необходимую по технологическим условиям, с наименьшими энергетическими затратами.

Большинство насосных установок стран постсоветского пространства использует нерегулируемый электропривод, что приводит к лишним затратам электроэнергии. Использование регулируемого электропривода насосных агрегатов показало, что регулирование скорости рабочего колеса насосов позволяет существенно повысить энергетические показатели установок, получить значительную экономию электроэнергии, и

10

сократить потери воды за счет исключения избытка давления в гидравлической сети.

Таким образом производится модернизация действующих насосных установок, применяя в цепи питания преобразователи частоты, позволяющие регулировать скорость двигателя. При этом используются преобразователи как иностранных, так и отечественных фирм-производителей.

Целью данного дипломного проекта является проектирование частотно-регулируемого электропривода насосной установки. Применение частотно-регулируемого электропривода турбомеханизмов позволяет обеспечить требуемые технологические показатели при существенном сокращении затрат электроэнергии. Тема данного дипломного проекта является весьма актуальной в настоящее время.

|

|

|

11 |

1 АНАЛИЗ |

ТЕХНОЛОГИЧЕСКОГО |

ПРОЦЕССА |

|

ПРОМЫШЛЕННОЙ |

УСТАНОВКИ И ФОРМУЛИРОВАНИЕ |

||

ТРЕБОВАНИЙ |

К |

АВТОМАТИЗИРОВАННОМУ |

|

ЭЛЕКТРОПРИВОДУ |

|

|

|

«Мозырский нефтеперерабатывающий завод» (полное наименование Открытое Акционерное Общество «Мозырский нефтеперерабатывающий завод») — одно из двух белорусских нефтеперерабатывающих предприятий. Завод расположен в промышленной зоне города Мозыря в 15 км к югу от жилых массивов города. Предприятие является крупномасштабным, и для правильного ведения технологического процесса всего завода, необходимо своевременное, и в достаточном количестве поступление как технологической, так и питьевой воды на территорию завода и близ расположенных объектов. Для решения этой проблемы были применены насосы для подъёма и транспорта воды на необходимые расстояния.

1.1 Описание промышленной установки.

Для обеспечения водой завода и околозаводных объектов используется оборудование, расположенное на станции «Насосная II – IV

подъёма». На станции размещены насосные установки для обеспечения подачи питьевой и технологической воды. По сути станция и разделена на два типа перекачиваемой жидкости. Второй этап подъёма говорит о менее тщательной фильтрации воды, в отличие от четвёртого, где вода фильтровалась как минимум трижды.

Часть насосов, расположенных в машинном отделении перекачивает воду для обеспечения рабочего персонала чистой питьевой водой. Другие насосы необходимы для подачи технологической воды на блоки первичной и вторичной переработки нефти, производства химических веществ, и других

12

установок, не требующих высокого качества фильтрации воды. Причём, если для технологической воды станция является вторым этапом подъёма, то для питьевой воды это уже четвёртый. В зависимости от вида используемой воды, для её забора используются различные источники, такие как природные водоёмы, реки, родники, после чего поступает в резервуары,

также разделённые по типу находящейся в них воды, и по объёму.

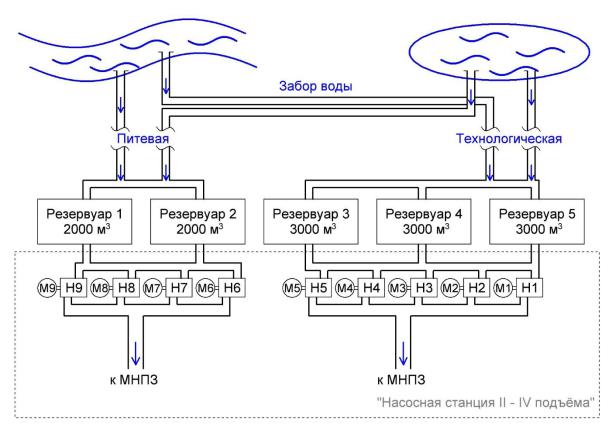

Представим общий вид промышленной установки на следующем рисунке:

Рисунок 1.1 – Общий вид промышленной установки с размещением оборудования

На рисунке 1.1 приняты следующие условные обозначения:

Н1 … Н9 – насосы, соответственно 1 … 9;

М1 … М9 – двигатели, соответственно 1 … 9.

13

В данном дипломном проекте стоит задача модернизации процесса подачи питьевой воды на Мозырский нефтеперерабатывающий завод

1.2 Анализ технологического процесса промышленной установки и выбор управляемых координат электропривода.

В нашем технологическом процессе применяется 4 параллельно установленные насосные установки. Однако при этом один насос работает постоянно (Н6 или Н7), а третий включается при аварийном останове одного из рабочих насосов. Четвёртый насос (Н9) необходим на случай пожарных ситуаций и постоянно выключен. Насос Н6 является основным рабочим насосом, который постоянно поддерживает необходимый напор в сети,

определяющийся режимом водопотребления. Насос Н7 предназначен для поддержания (подкачки) заданного напора, когда необходимо сменить насос Н6, с целью равномерного износа двигателей. Насос Н8 является резервным,

который вступает в работу в случае выхода из строя насоса Н6 или насоса Н7.

Управляемой координатой в данной установке является поддержание давления в заданных пределах. Текущее значение давления в напорной части водопровода поступает от датчика давления. В соответствии с поступившим значением давления контроллер дает задание на преобразователь частоты и подключает его к одному из трех насосов.

Наиболее широкое распространение получили установки с центробежными насосами.

В спиральном корпусе насоса помещается рабочее колесо с лопатками. При вращении колеса двигателем жидкость, поступающая к центру колеса из заборного резервуара через всасывающий трубопровод и открытую задвижку, центробежной силой выбрасывается по лопаткам на периферию корпуса. В результате в центре рабочего колеса создается

14

разряжение, жидкость засасывается в насос, снова выбрасывается и далее подается в напорный трубопровод. Таким образом, в системе при открытой задвижке создается непрерывное течение, и центробежный насос имеет равномерный ход.

Приведём принципиальную схему центробежного насоса на рисунке

1.2 с описанием работы механизма и указанием на нём основных элементов,

участвующих в технологическом процессе.

Рисунок 1.2 - Принципиальная схема центробежного насоса

1 - рабочая камера; 2 - рабочее колесо; 3 - направляющий аппарат; 4 - вал; 5 - лопатка рабочего колеса; 6 - лопатка направляющего аппарата; 7 - нагнетательный патрубок; 8 -

подшипник; 9 - корпус насоса (опорная стойка); 10 - гидравлическое торцовое уплотнение вала (сальник); 11 - всасывающий патрубок.

На рабочем колесе имеются лопатки (лопасти), которые имеют сложную форму. Жидкость подходит к рабочему колесу вдоль оси его вращения, затем направляется в межлопаточный канал и попадает в отвод.

Отвод предназначен для сбора жидкости, выходящей из рабочего колеса, и

преобразования кинетической энергии потока жидкости в потенциальную энергию, в частности в энергию давления. Указанное выше преобразование