- •Аннотация

- •Введение

- •1 Кинематическая схема главного привода широкоуниверсального инструментального фрезерного станка

- •График частот

- •1.2 Передаточные отношения и числа передач

- •2.2 Уравнения балансов

- •4 Эскизная компоновка главного привода

- •4.1 Крутящие моменты на валах

- •4.2 Расчетные диаметры валов

- •4.2.1 Расчетные диаметры второго вала

- •4.2.2 Расчетные диаметры третьего вала

- •4.2.3 Расчетные диаметры пятого вала

- •4.2.4 Геометрические параметры горизонтального и вертикального шпинделей

- •4.3 Расчетные диаметры передач и их модули

- •4.3.1 Расчет цилиндрической прямозубой передачи и косозубых передач,,групповой передачи

- •4.3.2 Расчет постоянной цилиндрической прямозубой передачи

- •4.3.3 Расчет поликлиновой ременной передачи

- •5 Проверочный расчет наиболее нагруженного вала

- •6 Расчетные схемы действующих нагрузок на шпиндель

- •6.1 Составление расчетной схемы нагрузок на шпиндель и определение составляющих сил резания и

- •6.2 Определение составляющих сил резания и

- •6.3 Определение сил, действующих в зацеплении зубчатых колес привода шпинделя

- •7 Расчет шпинделя на жесткость

- •7.1 Составление расчетной схемы

- •7.2 Определение упругого перемещения переднего конца шпинделя

- •7.3 Определение угла поворота оси шпинделя в передней опоре

- •7.4 Сопоставление полученных и допускаемых значенийи

- •8 Регулирование натяга подшипников шпиндельных опор

- •9 Смазывание подшипников шпиндельных опор

- •10 Механизм переключения частот вращения шпинделя

- •11 Механизм зажима режущих инструментов

- •12 Технические требования к шпиндельной бабке

- •12.1 Требования, определяющие качество и точность изготовления

- •12.2 Требования к точности монтажа изделия

- •12.3 Требования к настройке и регулирования изделия

- •Прочие технические требования к качеству изделия

- •Условия и методы испытания

- •Правила эксплуатации фрезерных станков

- •Требования охраны труда к конструкции приводов станка

- •13.4 Требования охраны труда к конструкции станка

- •13.5 Требования охраны труда к органам управления станка

- •Литература

5 Проверочный расчет наиболее нагруженного вала

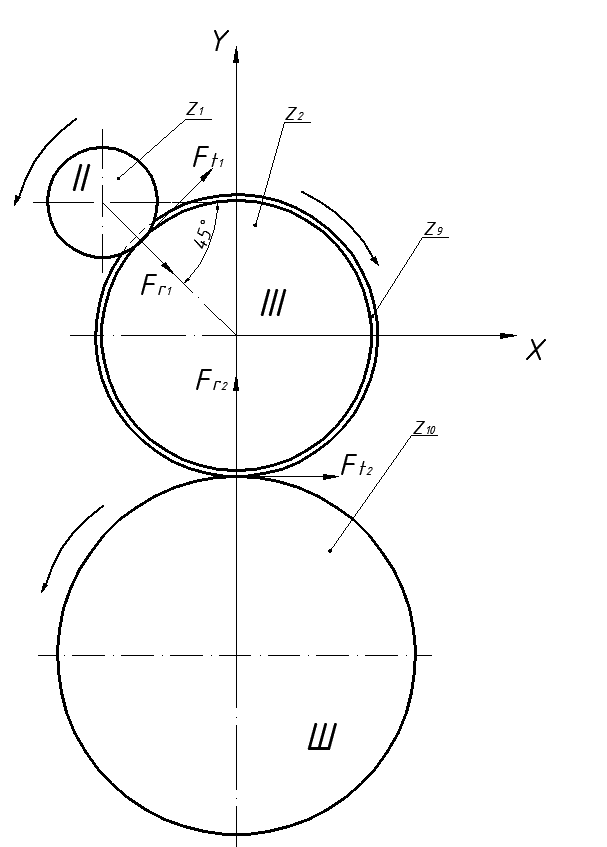

Для проверочного расчета вала привода используется свертка шпиндельной бабки (рисунок 5.1) и составляется расчетная схема для определения сил в зацеплении зубчатых колес, действующих на наиболее нагруженный вал шпиндельной бабки широкоуниверсального инструментального фрезерного станка (рисунок 5.2)

Рисунок 5.1 – Свертка шпиндельной бабки широкоуниверсального инструментального фрезерного станка

Рисунок 5.2 – Расчетная схема для определения сил в зацеплениях зубчатых колес, действующих на наиболее нагруженный вал шпиндельной бабки широкоуниверсального инструментального фрезерного станка

Составляются расчетные схемы третьего вала для определения изгибающих моментов и строятся эпюры изгибающих моментов в двух плоскостях, а также результирующего, крутящего и эквивалентного моментов (рисунок 5.3)

Рисунок

5.3 – Расчетные схемы вала III

и эпюры изгибающих и крутящих моментов

Рисунок

5.3 – Расчетные схемы вала III

и эпюры изгибающих и крутящих моментов

Окружная сила в зацеплении зубчатой передачи

определяется по формуле

определяется по формуле

где

крутящий

момент на третьем промежуточном валу,

крутящий

момент на третьем промежуточном валу,

–делительный

диаметр колеса,

–делительный

диаметр колеса,

Радиальная сила в зацеплении зубчатой передачи

определяется по формуле

определяется по формуле

где

окружная

сила в зацеплении

окружная

сила в зацеплении

Силы в зацеплении проецируются на вертикальную и горизонтальную оси координат, затем рассчитываются проекции сил:

Окружная скорость в зацеплении зубчатой передачи

определяется по формуле

определяется по формуле

где

крутящий

момент на третьем промежуточном валу,

крутящий

момент на третьем промежуточном валу,

–делительный

диаметр колеса,

–делительный

диаметр колеса,

Радиальная сила в зацеплении зубчатой передачи

определяется по формуле

определяется по формуле

где

окружная

сила в зацеплении

окружная

сила в зацеплении

Силы в зацеплении проецируются на вертикальную и горизонтальную оси координат, затем рассчитываются проекции сил:

Суммарные проекции окружных и радиальных сил на вертикальную и горизонтальную оси рассчитываются по формулам:

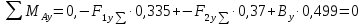

Определяются реакции опор в двух плоскостях, для этого составляются расчетные схемы вала и записываются уравнения равновесия в виде суммы моментов всех сил относительно опор

Для вертикальной плоскости:

Для горизонтальной плоскости

Проводится проверка правильности определения реакций опор, для этого составляются уравнения равновесия в виде суммы проекций всех сил на вертикальную и горизонтальную оси координат.

Изгибающие моменты в вертикальной и горизонтальной плоскостях:

Результирующие изгибающие моменты, приведенные в одну плоскость в сечениях под зубчатыми колесами

и

и :

:

Эквивалентные моменты изгиба и кручения в опасных сечениях:

Допустимое изгибное напряжение с учетом, что материалом является 40Х:

где

– расчетное допустимое изгибное

напряжение, МПа;

– расчетное допустимое изгибное

напряжение, МПа;

–предел

прочности, Мпа:

–предел

прочности, Мпа:

–масштабный

фактор, учитывающий понижение прочности

детали при росте ее абсолютных размеров:

–масштабный

фактор, учитывающий понижение прочности

детали при росте ее абсолютных размеров:

;

;

коэффициент,

учитывающий упрочнение поверхности:

коэффициент,

учитывающий упрочнение поверхности:

;

;

коэффициент

долговечности:

коэффициент

долговечности:

коэффициень

безопасности:

коэффициень

безопасности:

эффективный

коэффициент концентрации напряжений:

эффективный

коэффициент концентрации напряжений:

Диаметры третьего вала в опасном сечении под зубчатыми колесами определяются по формуле:

где

эквивалентный

момент, Н

эквивалентный

момент, Н м:

м: ;

;

–допустимое

напряжение изгиба материала вала,

–допустимое

напряжение изгиба материала вала,

Расчетные

диаметры вала в опасном сечении меньше

принятого на стадии проектирования

значения внутреннего диаметра шлицевого

вала

,

который имеет шлицевое соединение

,

который имеет шлицевое соединение .

.

Прочность вала обеспечена.