- •Аннотация

- •Введение

- •1 Кинематическая схема главного привода широкоуниверсального инструментального фрезерного станка

- •График частот

- •1.2 Передаточные отношения и числа передач

- •2.2 Уравнения балансов

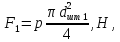

- •4 Эскизная компоновка главного привода

- •4.1 Крутящие моменты на валах

- •4.2 Расчетные диаметры валов

- •4.2.1 Расчетные диаметры второго вала

- •4.2.2 Расчетные диаметры третьего вала

- •4.2.3 Расчетные диаметры пятого вала

- •4.2.4 Геометрические параметры горизонтального и вертикального шпинделей

- •4.3 Расчетные диаметры передач и их модули

- •4.3.1 Расчет цилиндрической прямозубой передачи и косозубых передач,,групповой передачи

- •4.3.2 Расчет постоянной цилиндрической прямозубой передачи

- •4.3.3 Расчет поликлиновой ременной передачи

- •5 Проверочный расчет наиболее нагруженного вала

- •6 Расчетные схемы действующих нагрузок на шпиндель

- •6.1 Составление расчетной схемы нагрузок на шпиндель и определение составляющих сил резания и

- •6.2 Определение составляющих сил резания и

- •6.3 Определение сил, действующих в зацеплении зубчатых колес привода шпинделя

- •7 Расчет шпинделя на жесткость

- •7.1 Составление расчетной схемы

- •7.2 Определение упругого перемещения переднего конца шпинделя

- •7.3 Определение угла поворота оси шпинделя в передней опоре

- •7.4 Сопоставление полученных и допускаемых значенийи

- •8 Регулирование натяга подшипников шпиндельных опор

- •9 Смазывание подшипников шпиндельных опор

- •10 Механизм переключения частот вращения шпинделя

- •11 Механизм зажима режущих инструментов

- •12 Технические требования к шпиндельной бабке

- •12.1 Требования, определяющие качество и точность изготовления

- •12.2 Требования к точности монтажа изделия

- •12.3 Требования к настройке и регулирования изделия

- •Прочие технические требования к качеству изделия

- •Условия и методы испытания

- •Правила эксплуатации фрезерных станков

- •Требования охраны труда к конструкции приводов станка

- •13.4 Требования охраны труда к конструкции станка

- •13.5 Требования охраны труда к органам управления станка

- •Литература

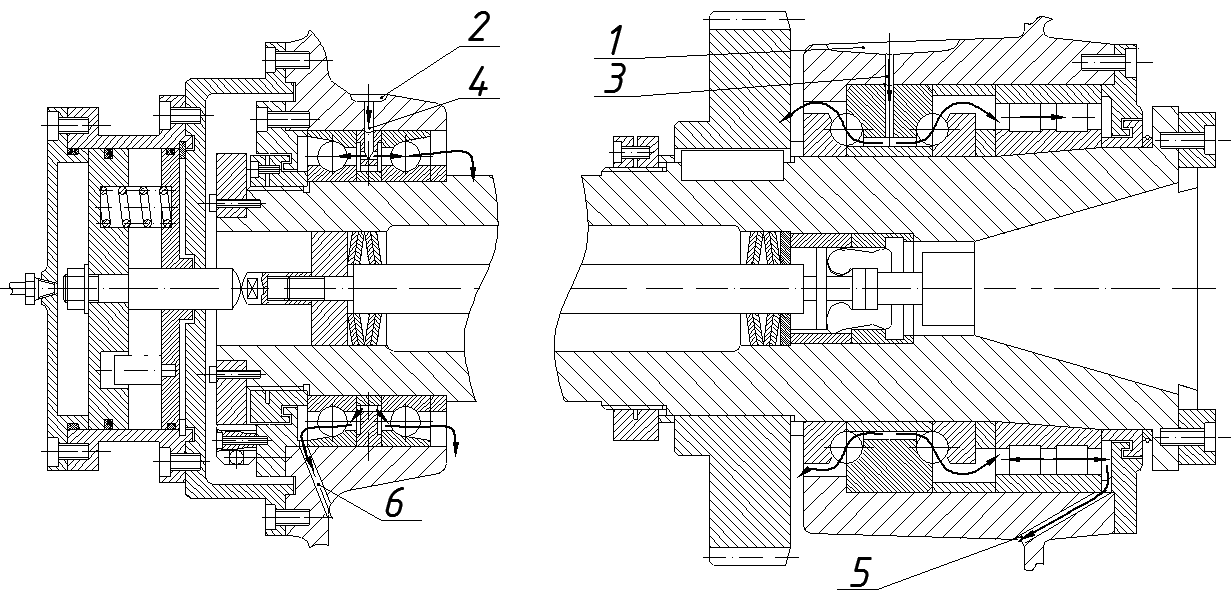

9 Смазывание подшипников шпиндельных опор

Жидкие смазочные масла хорошо отводят тепло от шпиндельных опор, уносят из подшипников продукты изнашивания и делают ненужным периодический надзор за подшипниками. При выборе масла необходимо учитывать частоту вращения шпинделя, температуру шпинделя и ее влияние на вязкость масла.

В проектируемом шпинделе смазывание подшипников шпиндельных опор осуществляется жидким смазочным материалом – масло И-30 А по ГОСТ 20977-84.

Систему смазывания выбирают исходя из требуемой быстроходности шпинделя с учетом его расположения, условий подвода масла, конструкции уплотнений.

В зависимости от способности отводить теплоту из опор качения системы разделяют на два типа: с отводом теплоты – системы обильного смазывания и бех отвода – системы минимального смазывания.

С учетом вышеуказанных требований для смазывания шпиндельных опор оптимально применять систему обильного смазывания, а именно циркуляционное смазывание.

Смазывание передней опоры:

При работе коробки скоростей масло попадает в масленую ванну 1. Из ванны по каналу 3 масло поступает через отверстие в распорной втулке упорно-радиального подшипника к телам качения и дорожкам, и далее к двухрядному роликовому подшипнику. Обеспечивается обильное смазывание обоих подшипников. Далее через прорезь в лабиринтном уплотнении часть масла по каналу 5 поступает вниз шпиндельной бабки на слив, а часть сразу сливается из подшипника в полость корпуса шпиндельной бабки.

Рисунок 9.1 – Схема смазывания шпиндельных опор шпиндельной бабки широкоуниверсального инструментального фрезерного станка с ЧПУ

Смазывание задней опоры:

При работе коробки скоростей масло попадает в масленую ванну 2. Из масленой ванны 2 поступает в канал 4.

По каналу 4 масло поступает через отверстие в наружной регулировочной втулке комплекта радиальных шариковых подшипников в систему каналов, полученных геометрией наружной и внутренней регулировочной втулки. Система каналов обеспечивает смазывание всех подшипников комплекта. Далее через отверстие в лабиринтном уплотнении часть масла поступает в канал 6, и далее на слив, а другая часть сразу сливается из подшипника в полость корпуса.

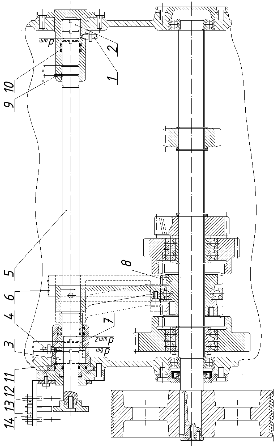

10 Механизм переключения частот вращения шпинделя

Проектируемый привод главного движения имеет четырехступенчатую коробку скоростей, поэтому для переключения диапазонов регулирования частот вращения шпинделя применяется 2 дифференциальных плунжерных гидроцилиндра.

Так как принцип работы данных двух дифференциальных цилиндров одинаковый, то рассмотрим один из них.

Рисунок 10.1 – Механизм переключения диапазонов частот вращения шпинделя четырехступенчатой коробки скоростей широкоуниверсального инструментального фрезерного станка с ЧПУ

Для переключения зубчатой муфты 8 в крайнее правое положение через штуцер 4 подается рабочая жидкость в левую полость 3. Жидкость из правой полости 2 сливается через штуцер 1. Шток 5 перемещается с вилкой 6 до упора в цилиндр 10, после чего срабатывает конечный выключатель 12 и рабочая жидкость перестает поступать. Положение фиксируется фиксатором 9.

Для обеспечения крайнего левого положения зубчатой муфты 8 рабочая жидкость подается через штуцер 1 в полость 2 и отводится из полости 3 через штуцер 4. Шток 5 вместе с втулкой 7 перемещается до упора в крышку 11. После чего конечный выключатель 14 отключает подачу рабочей жидкости и положение фиксируется фиксатором 9.

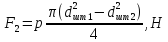

Для обеспечения нейтрального положения применяется дифференциальный гидроцилиндр. Подается одинаковое давление через штуцеры 1 и 3 в полости 2 и 4 из общей магистрали. Нейтральное положение обеспечивается действием различных сил давления, обеспечиваемых геометрией гидроцилиндра

Чтобы шток не смещался вправо, действует сила давления на торец штока в правой полости. Эта сила должна быть больше силы давления на торец штока в левой полости цилиндра.

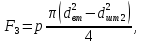

Сила давления в правой полости на торец штока определяется по формуле

где

– давление в системе, Мпа;

– давление в системе, Мпа;

-

диаметр соответствующей ступени штока,

мм.

-

диаметр соответствующей ступени штока,

мм.

Сила давления в левой полости на торец штока определяется по формуле

где

– давление в системе, Мпа;

– давление в системе, Мпа;

-

диаметр соответствующей ступени штока,

мм.

-

диаметр соответствующей ступени штока,

мм.

Чтобы шток не смещался влево, действует сила давления на торец втулки и торец штока в левой полости. Эта сила должна быть больше силы давления на торец штока в правой полости.

где

– давление в системе, Мпа;

– давление в системе, Мпа;

-

диаметр соответствующей ступени штока,

мм.

-

диаметр соответствующей ступени штока,

мм.

-

диаметр втулки, мм

-

диаметр втулки, мм

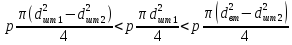

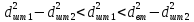

Нейтральное положение гидроцилиндра обеспечивается следующим неравенством:

Можно выразить через диаметры:

При

переходе цилиндра из крайнего левого

положения в нейтральное на шток в левой

полости действует сила давления

,

состоящая из силы давления на торец

втулки и силы давления на торец штока.

В правой полости действует сила давления

на торец штока

,

состоящая из силы давления на торец

втулки и силы давления на торец штока.

В правой полости действует сила давления

на торец штока .

Так как сила

.

Так как сила меньше силы

меньше силы ,

шток сдвигается влево. Шток двигается

того момента, пока втулка не упирается

в стенку цилиндра. В тот момент когда

втулка уперлась в стенку цилиндра,

перестает действовать сила давления

,

шток сдвигается влево. Шток двигается

того момента, пока втулка не упирается

в стенку цилиндра. В тот момент когда

втулка уперлась в стенку цилиндра,

перестает действовать сила давления на шток, и начинает действовать сила

на шток, и начинает действовать сила .

Шток перестает сдвигаться влево, так

как сила

.

Шток перестает сдвигаться влево, так

как сила меньше силы

меньше силы .

Далее нейтральное положение обеспечивает

за счет неравенства сил давления,

описанного выше.

.

Далее нейтральное положение обеспечивает

за счет неравенства сил давления,

описанного выше.

При

переходе цилиндра из крайнего правого

положения в нейтральное на шток действует

сила давления

в правой полости. В левой полости на

торец штока действует сила давления

в правой полости. В левой полости на

торец штока действует сила давления .

Так как сила давления

.

Так как сила давления больше

силы давления

больше

силы давления ,

шток перемещается влево. Как только

ступень штока упирается в буртик втулки,

в левой полости вместо силы давления

,

шток перемещается влево. Как только

ступень штока упирается в буртик втулки,

в левой полости вместо силы давления начинает действовать сила

начинает действовать сила .

Так как сила

.

Так как сила больше силы

больше силы ,

шток останавливается в нейтральном

положении. Поддержание нейтрального

положения обеспечивается неравенством

сил, приведенным выше

,

шток останавливается в нейтральном

положении. Поддержание нейтрального

положения обеспечивается неравенством

сил, приведенным выше