- •Содержание:

- •Введение

- •1. Организация основного производства

- •1.1. Обоснование способа производства.

- •1.2. Разработка организационно-технологической структуры производственного процесса, расчет продолжительности операций и элементных циклов изготовления изделий.

- •Структура организационно – технологического процесса изготовления изделий.

- •Расчет продолжительности операций.

- •1.3. Расчет количества технологических линий и их оборудования.

- •1.4. Расчет трудовых ресурсов, организация управления цехом.

- •2. Организация вспомогательных служб цеха.

- •Периодичность и трудоёмкость ремонтов основного оборудования

- •Вспомогательные расходы

- •3. Технико-экономическая эффективность организации производства

- •4. Литература.

1.3. Расчет количества технологических линий и их оборудования.

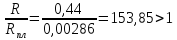

Сопоставим полученную величину с рабочим и плановым ритмом потока:

Следовательно для обеспечения заданной производительности недостаточно одной линии.

Количество линий при агрегатно-поточном способе производства определяют по формуле:

Принимаем 152 технологические линии для выполнения заданной производительности ( 1000000 м3 в год).

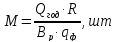

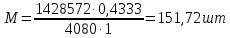

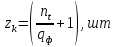

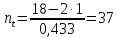

Определяем необходимое количество тепловых агрегатов периодичного действия из выражения:

nt– количество форм с изделиями, одновременно находящихся на тепловой обработке;

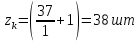

Принимаем 38 гнезд для тепловой обработки.

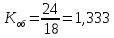

Эффективность гнезда тепловой обработки оценивают по величине коэффициента оборачиваемости (Коб) :

Тк – цикл работ камеры

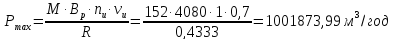

Максимальная производительность запроектированного цеха будет равна:

1.4. Расчет трудовых ресурсов, организация управления цехом.

На основании пооперационного графика изготовления изделий, данных о коэффициентах занятости определяют необходимое количество основных производственных рабочих, обслуживающих соответствующую технологическую линию. Расчёт производится на рабочую смену.

Численность рабочих, занятых выполнением ручных операций на агрегатно-поточных линиях, определяем по формуле:

,

чел.,

,

чел.,

где, Фгод – годовое количество формовок, что соответствует числу повторов за год работы ручных операций, выполняемых в течение ритма R на каждом посту технологической линии.

Фгод

=

,

,

где Вр – годовой фонд рабочего времени линии;

Фгод

=

= 4671,

= 4671,

Нр – суммарная трудоёмкость ручных операций на всех постах технологической линии, чел.-ч.

Нр = 97,75/60 = 1,63 чел.-ч;

Врр – годовой фонд времени рабочего, ч.

Врр=nргодtсм,ч

Врр= 244*8 = 1952 ч.

Численность рабочих одной линии:

=

3,9 чел.

=

3,9 чел.

Принимаем количество рабочих в цеху – 12 чел.

Крановщиков – 3, стропальщиков – 3.

Численность вспомогательных рабочих принимаем в размере 30% от численности основных рабочих, что составляет 4 человека.

Инженерно-технические работники:

мастер смены – 2 человека;

начальник цеха – 1 человек;

технолог линии – 6 человек.

Данные о численности работающих в цеху сводятся в таблицу:

|

№ п/п |

Категория работников |

Численность по сменам, чел. |

Всего в цехе, чел | |

|

I |

II | |||

|

1 |

Основные рабочие |

18 |

18 |

53 |

|

2 |

Вспомогательные рабочие |

4 |

4 | |

|

|

Итого рабочих: |

22 |

22 | |

|

3 |

ИТР и служащие |

5 |

4 | |

|

|

Всего работающих: |

27 |

26 | |

Комплексным показателем эффективного использования трудовых ресурсов и степени организации производства является удельная трудоемкость продукции, т.е. затраты труда на единицу продукции:

,

чел-час/шт.

,

чел-час/шт.

где псм – количество смен в сутки;

tсм – продолжительность рабочей смены, ч;

Nсм– средняя численность сменной бригады рабочих;

Qсут– объем выпущенной за сутки продукции, шт.

чел-час/шт.

чел-час/шт.

2. Организация вспомогательных служб цеха.

Нормальное функционирование производства возможно лишь при полном его обеспечении материалами, топливом, электроэнергией, водой и бесперебойной работой технологического оборудования, а также четким планированием и организованной реакцией системы планово – предупредительных ремонтов.

Расчет периодичности капитального (К), текущего (Т) ремонтов и технического обслуживания (ТО) оборудования производится исходя из количества текущих ремонтов на период до капитального ремонта и количества технических обслуживаний на период между текущими ремонтами данного вида оборудования, который приведен в паспорте машины и фактического времени её работы.

Трудоёмкость и продолжительность ремонтов оборудования зависит от его ремонтной сложности. Соотношение между трудоёмкостью капитального, текущего ремонтов и технического обслуживания равно: - Для механической части К: Т: ТО = 1:0,25:0,025

- Для электротехнической части К: Т: ТО = 1:0,141:0,025

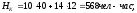

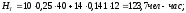

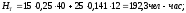

Трудоёмкость ремонтов для бетоноукладчика:

или в человеко-днях:

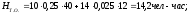

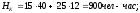

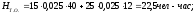

Трудоёмкость ремонтов крана:

или в человеко-днях: