10. Технология транспортирования, подачи и укладки бетонных смесей в опалубку.

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона. Районные заводы. Обслуживают стройки, находящиеся в радиусе от 25 до 30 км. Завод состоит из одной, двух, или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. РБЗ могут готовить и сухие товарные смеси. Центральные бетонные или бетонорастворные заводы. Обычно обслуживают одну крупную строительную площадку, их рассчитывают на срок службы блочной конструкции до 5-6 лет.

Передвижные бетоносмесительные установки. Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ. Их монтируют на специальных трайлерных прицепах и перевозят с объекта на объект на буксире.

На рассмотренных выше бетоносмесительных заводах и в установках все рабочие операции, связанные с приготовлением смесей, частично или полностью автоматизированы. При отсутствии в районе строительства бетонных заводов и при месячной потребности в бетоне до 1,5 м3 используют инвентарные бетоносмесительные установки.

По способу приготовления бетона различают заводы и установки цикличного (порционного) и непрерывного действия. Для приготовления бетонной смеси применяют бетоносмесительные машины, в которых составляющие перемешиваются по принципу свободного падения (гравитационного действия), и машины работающие по принципу принудительного перемешивания (лопастные или шнековые).

При перевозке бетонной смеси основным технологическим условием является сохранение ее однородности и обеспечение требуемой для укладки подвижности.

На практике пользуются тремя технологическими схемами доставки бетонной смеси к месту их укладки:

От места приготовления до места их разгрузки у строящегося объекта;

От места приготовления до места разгрузки непоредственно в бетонируемую конструкцию;

От места разгрузки до места укладки в конструкцию.

По первой и второй схемам для перевозки бетонной смеси могут быть использованы автомобили-самосвалы, автобетоновозы и автобетоносмесители.

По третьей схеме бетонную смесь(бс) можно транспортировать кранами (в бадьях), бетононасосами, пневмонагнетателями, а при бетонировании конструкций на уровне или ниже уровня земли – ленточными конвейерами, вибропитателями, бетононасосами и пневмонагнетателями.

Так же применяют трубопроводы для перемещения бс.

При бетонировании фундаментов, рассчитанных на восприятие динамических нагрузок, обязательным технологическим требованием является отсутствие рабочих швов, что обуславливает необходимость непрерывной укладки бетонной смеси.

При сооружении фундаментов используют также метод безопалубочного бетонирования.

Он заключается в том, что в построечных условиях изготовляют арматурно-опалубочные блоки с монолитной несъемной опалубкой. Готовый блок устанавливают краном в проектное положение и затем заполняют бетонной смесью. Порядок следующий: арматурный юлок с закрепленными на нем закладными деталями и фиксаторами защитного слоя доставляют к специальному стенду, около места установки. Стенд представляет собой площадку, выложенную ж\б плитами, на которой из швеллеров устраивают ванну высотой и размерами в плане, несколько больше чем боковой грани блока. Арматурный блок устанавливают краном в ванне и с помощью вибраторов, закрепленных на блоке, утапливают в бетон до тех пор, пока фиксаторы защитного блока не коснуться поверхности стенда. После того, как бетон наберет необходимую прочность, блок извлекают из ванны и погружают в слой бетона следующей гранью. Готовый блок устанавливают в проектное положение, выполняют обратную засыпку грунта.

11.Технология возведения каркасных зданий из монолитного железобетона с применением опалубочных систем. Комплексный процесс возведения конструкций в скользящей опалубке отличается тщательно выверенной технологией работ, производимых поточно-скоростным методом.

Скользящую опалубку собирают на фундаментной плите или перекрытии цокольного этажа из щитов, устанавливаемых сразу по всему наружному и внутреннему контуру будущего сооружения. Щиты с помощью кружал крепят с некоторой конусностью к П-образным домкратным рамам. На рамах монтируют домкраты, имеющие в штоках каналы для пропуска стальных стержней, служащих им опорами.

В опалубку устанавливают арматуру, затем укладывают бетонную смесь, уплотняют ее и начинают подъем опалубки. Домкраты, опираясь на стальные стержни, приподнимают опалубку по всему контуру сооружения на некоторою заданную высоту. Благодаря конусной форме опалубка относительно легко скользит по еще влажному бетону По мере подъема опалубки стержни наращивают, и они образуют опорные стойки, размещенные в теле бетона. Выходящие из опалубки стены отделывают и обеспечивают уход за уложенным бетоном. Все эги процессы выполняются циклично, в заданном темпе и в непрерывной

последовательности (обычно в две-три смены). По мере возведения отдельных частей сооружения до проектных отметок демонтируют оборудование.

Комплекты инвентарной скользящей опалубки изготовляют в мастерских, маркируют и доставляют на строительную площадку. Комплект состоит из крупнощитовых или мелкощитовых стенок высотой 1,1—1,2 м, домкратных рам, рабочего пола, козырька по наружному контуру и подмостей, домкратов, насосных станций, гидравлической или электрической разводящей системы, щитов управления и контрольной системы.

Деревометаллические щиты делают из клепок, прибитых к рейкам, которые крепят к кружалам из уголков так, чтобы зазор между клепкой и верхним кружалом-уголком был на 3 мм больше зазора у нижнего кружала. Верхние кружала ставят по отвесу над нижними. Ввиду разницы в ширине зазора образуется конусность, равная в средней части опалубки проектному расстоянию между щитами, а в нижней — превышающая ее на 4—6 мм в каждую сторону. Для обшивки применяют также водостойкую фанеру и листы стеклопластика.

Щит металлической опалубки изготовляют из листовой стали толщиной 1,5—2 мм, приваренной к уголкам ребер жесткости и обрамления. Кружала крепят к ребрам жесткости.

Опалубку монтируют в такой последовательности. Очистив основание, на нем наносят положение опалубки и размещение домкратных рам. Сначала по нанесенному краской контуру и осям обноски собирают внутренние стенки опалубки. После закрепления их кружалами и установки арматуры собирают наружные стенки опалубки и временно их фиксируют. Шаблонами проверяют конусность стенок опалубки и заданную толщину ее средней части. При этом допускаются следующие отклонения: в расстоянии между стенками опалубки ± 3 мм, в смещении осей стенок от проектных + 18 мм, осей домкратов от оси стены + 2 мм, в отметке ригелей домкратных рам ± 10мм. Конусность в обратную сторону не допускается.

Домкратные рамы фиксируют положение стенок опалубки, образуя единую жесткую конструкцию. Они воспринимают горизонтальные усилия от укладываемой в опалубку бетонной смеси и вертикальные — от домкратов при подъеме опалубки. Домкратные рамы устанавливают перпендикулярно к стенкам и так, чтобы домкрат находился по оси стены.

Затем монтируют балки, рабочий пол и подвесные подмости.

Опалубку поднимают системой гидравлических или электромеханических (шагающих) домкратов.

Гидравлические домкраты устанавливают вертикально и крепят болтами к домкратным рамам. По оси домкрата подвешивают защитную трубку. По окончании монтажа гидросетей и их опрессовки под давлением 5 Мн/м2 (50 кгс/см2) устанавливают домкратный стержень диаметром 25 мм. Торцы стержней обрабатывают под универсальный стык, обеспечивающий опору для первого стержня и винтовое соединение последующих, что позволяет извлечь всю колонну стержней при демонтаже, предохраненную от сцепления с бетоном защитной трубкой.

Подъемно-переставная опалубка возводят железобетонные дымовые трубы, телевизионные и другие башни, а также оболочки градиренгиперболического очертания Такая опалубка входит в комплект оборудования, обеспечивающего ее цикличный подъем, подачу арматуры и бетонной смеси.

Технологический процесс развивается в такой последовательности. На подготовленном фундаменте монтируют подъемник с рабочей площадкой. Конструкция подъемника позволяет периодически наращивать его сверху или подращивать снизу. К рабочей площадке крепится комплект переставной наружной и внутренней опалубки. После каждого цикла установки арматуры и укладки бетонной смеси поднимают рабочую площадку и переставляют опалубку, конструкция которой предусматривает получение сооружения заданной формы

К каркасу головки подвешены опалубка, рабочая площадка с бункером для приема бетонной смеси и подвесные леса. Опалубка состоит из наружной и внутренней конических оболочек, собираемых из стальных щитов так, что по мере возведения трубы можно уменьшать расстояние между оболочками и длину окружности каждой из них. Для этого применяют наружные трапециевидные и прямоугольные щиты длиной 270 см из стали толщиной 2 мм, которые по мере уменьшения диаметра трубы снимают.

Внутреннюю опалубку собирают из щитов, устанавливаемых в три яруса Щиты нижнего яруса снимают и переставляют вручную после окончания бетонирования верхнего яруса. Наружную опалубку подвешивают к несущему кольцу с меняющимся диаметром. Ствол трубы на высоту секции (2,5 м) бетонируют ярусами по 1,25 м. Цикл бетонирования состоит из операций по наращиванию подъемника и отрыву опалубки, перестановки щитов наружной опалубки, обработки рабочего шва, установки арматуры и первого яруса внутренней опалубки, укладки бетонной смеси, установки второго яруса внутренней опалубки, укладки в нее бетонной смеси и выдерживания бетона.

Способ термоса применяют в основном при бетонировании массивных конструкций. Для легких каркасных конструкций этот способ не применяют, так как утеплять их трудно и неэкономично.

Массивность конструкций характеризуется отношением суммы охлаждаемых поверхностей к ее объему. Это отношение называется модулем поверхности Мп , который определяют по формуле

Мп=F/V ,

где F – площадь поверхности , м2 ,V – объем , м3.

При определении модуля поверхности не учитывают поверхности конструкций, соприкасающиеся с немерзлым грунтом или хорошо прогретой бетонной или каменной кладкой. Чем меньше Мп, тем конструкция массивнее.

Для колонн и балок модель поверхности определяют как отношение периметра элемента (в плоскости поперечного сечения) к площади поперечного сечения.

Способом термоса обычно пользуются при выдерживании конструкций с модулем поверхности до 6 . Часто способ термоса для таких конструкций сочетают с периферийным электропрогревом. Для использования способа термоса в конструкциях с более высокими значениями модуля поверхности применяют предварительный электроразогрев бетонной смеси или в бетонную смесь при приготовлении вводят добавки – ускорители твердения бетона, которые одновременно снижают температуру замерзания бетона. В этих случаях можно применять способ термоса в конструкциях с модулем поверхности, равным 8-10.

При выдерживании способом термоса конструкций с модулем поверхности более 3 применяют быстротвердеющие портландцементы высоких марок (не ниже 400) , которые не только быстро набирают прочность, но и выделяют при твердении повышенное количество тепла. В результате сокращается время, в течение которого бетон должен быть предохранен от замерзания, а также повышается запас тепла в нем , т.е. облегчаются условия термосного выдерживания бетона.

Для сокращения срока получения бетоном критической прочности бетонную смесь укладывают с максимально допускаемой температурой, опалубку утепляют, а уложенный в конструкции бетон укрывают.

Утепление опалубки должно быть выполнено без зазоров и щелей, особенно в углах и местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения теплоизоляционных материалов от увлажнения по обшивке опалубки прокладывают слой толя.

Если опалубка состоит из железобетонных плит-оболочек, утепление к ним прикрепляют с наружной стороны, а с внутренней стороны, соприкасающейся с бетонной смесью, их предварительно отогревают. Выступающие углы, тонкие элементы и другие части, остывающие быстрее основной конструкции, дополнительно утепляют на длине участка, назначаемого проектом производства работ.

Поверхности ранее забетонированных блоков и оснований, подверженных воздействию наружного воздуха в местах примыкания к свежеуложенному бетону, утепляют на полосе шириной 1-1.5 м.

После окончания бетонирования немедленно утепляют верхнюю грань блока теплоизоляцией, которая по своим качествам не уступает утепленной опалубке. Опалубку и утепление снимают с разрешения технического персонала после достижения бетоном необходимой критической прочности при остывании бетона в наружных слоях до 00 С. Опалубку следует снимать до примерзания ее к бетону.

После распалубливания бетон следует временно укрывать теплоизоляционным материалом во избежании его растрескивания, если разность температур поверхностного слоя бетона и наружного воздуха превышает 20 0С для конструкций с модулем поверхности от 2 до 5 и 30 0С- для конструкций с модулем поверхности 5 и выше.

Массивные блоки с модулем поверхности менее 2 и блоки гидротехнических сооружений распалубливают, учитывая заданные проектом наибольшие допускаемые температурные перепады между ядром блока и его поверхностью и между поверхностью блока и наружным воздухом.

12.Технология производства бетонных работ в зимних условиях. Для твердения цементного камня наиболее благоприятная температура от 15 до 25С, при которой бетон на 28-е сутки практически достигает стабильной прочности. При отриц температурах вода , содержащаяся в бетоне, увеличивается в объеме на 9%. В результате микроскопических образований кристаллов и линз льда в бетоне возникают силы давления, нарушающие новообразовавшиеся структурные связи, которые в дальнейшем при твердении в нормальных температурных условиях уже не восстанавливаются и прочность бетона снижается на 15…20%.Кроме того, вода образует вокруг крупного заполнителя обволакивающую пленку, которая при оттаивании нарушает сцепление и следовательно, монолитность бетона. При раннем замораживании увеличивается его пористость, снижается прочность, морозостойкость и водонепроницаемость. Критическая – прочность бетона, при которой замораживание бетона уже не может нарушить его структуру, и повлиять на конечную прочность.

Существуют следующие методы выдерживания бетона в зимних условиях.

- выдерживание в искусственных укрытиях (тепляках),где с помощью отопительных устройств поддерживается темпер., необходимая для нормального твердения бетона.(метод не ускоряет сроков твердения, неэкономичен и используется лишь при особой необходимости).

- метод термоса – безобогревный метод и экономичный. Его сущность состоит в том, что бетон, имеющий температуру 15…20С, укладывается в утепленную опалубку. За счет начального теплосодержания бетонной смеси и теплоты, выделяемой в процессе гидратации, бетон набирает заданную прочность до того момента, когда в какой-либо части забетонированной конструкции темпер упадет до 0С. Продолжительность остывания бетона до 0С определяется расчетом, в котором учитываются температура воздуха, начальная и средняя температура бетона, расход цемента на 1м3 бетона и его тепловыделение, общее термическое сопротивление опалубки, температура наружного воздуха, модуль поверхности бетонируемой конструкции. Применение метода наиболее эффективно для массивных конструкций с модулем поверхности до 6 (МП – отношение площади охлаждаемых поверхностей к объему конструкции) Есть также метод «горячего термоса».Сущность – бетонную смесь перед укладкой в опалубку в течение 5…15 мин интенсивно разогревают до 70…90С в специальных бадьях, оснащенных электродами, или в кузовах автомобилей с помощью опускной гребенки электродов, сразу укладывают в не утепленную опалубку и уплотняют до начала схватывания смеси.

Разновидностью способа электротермоса является метод форсированного электроразогрева бетонной смеси сразу после ее укладки в опалубку с последующим повторным вибрированием. В данном случае разогрев смеси непосредственно в опалубке исключает преждевременную потерю подвижности, а повторное вибрирование сводит к минимуму возможность структурных нарушений, возникающих при форсированном разогреве. Этот метод более экономичен (меньший расход электроэнергии).

- электротермообработка – метод предусматривает получение требуемой прочности бетона в необходимые сроки при минимально возможном расходе энергоресурсов. Метод можно разделить на 3 группы: электродный прогрев, индукционный и электропрогрев.

Электродн. прогрев бетонных и ж\б конструкций основан на превращении электроэнергии в тепловую при прохождении тока через свежеуложенный бетон, который с помощью электродов включается в электроцепь. Электроды различают внутренние и поверхностные.

Индукционный прогрев применяется для прогрева монолитных заделок стыков сложной конфигурации, густо и равномерно армированных конструкций линейного типа (балки, ригели, опоры, колонны). При этом методе вокруг прогреваемого элемента устраивают спиральную обмотку – индуктор из изолированного провода и включают его в сеть. Под воздействием переменного электромагнитного поля стальная опалубка и арматура, выполняющие роль сердечника (соленоида), нагреваются и передают тепловую энергию бетону.

Электрообогрев бетона обычно осуществляется контактными методами с помощью термоактивных (греющих) опалубок с самыми различными типами электронагревателей – трубчатыми, кабельными, плоскими модулями на основе углеродной ткани, покрытиями из полипропилена и др. Применение термоактивной опалубки особенно рационально для периферийного электрообогрева тонкостенных конструкций со сравнительно большими плоскостями

Инфракрасный прогрев применяют при прогреве монолитных заделок стыков сложной конфигурации, густоармированных стыков старого бетона с вновь укладываемым, тонкостенных сооружений, возводимых в скользящей опалубке, и в других случаях, когда применение контактных методов прогрева затруднено.

Паропрогрев бетона позволяет обеспечить благоприятные условия для твердения бетона. Однако, этот вид прогрева требует большого количества пара, прокладки трубопроводов и т.д.

Химические добавки обычно применяют тогда, когда требуется достижение до замораживания бетона только критической прочности бетона. В качестве таких добавок применяют ускорители твердения, вводимые в бетон в количестве 0.5..3% и противоморозные добавки, вводимые в бетон в количестве 3…5% и снижающие точку замерзания воды. Хим. добавки несовместимы с эл. прогревом бетона, а применение противоморозных добавок не допускается в конструкциях, подвергающимся динамическим нагрузкам, тепловым воздействиям свыше 60С и соприкасающихся с агрессивной средой, содержащей примеси кислот, щелочей и сульфатов.

13.Технология производства свайных работ с применением забивных свай. Забивка свай включает следующие процессы: подготовку площадки, расчистку свайного поля или полосы, устройство подмостей и путей для перемещения сваебойных установок; установку обносок, разбивку свайных полей и рядов, разметку отдельных свай в рядах; передвижку копров или копровых установок в очередную рабочую позицию; подтягивание, подъем и установку свай в исходное положение; погружение свай. Первые два процесса выполняют обычно сразу для всего объема свайных работ.

Разбивочные оси и положение свай после

надлежащей проверки закрепляют на местности. Последние три процесса повторяются при забивке каждой сваи. После забивки верх деревянных свай срезают под заданную отметку, верх железобетонных свай ср убывают отбойным молотком или срезают (гидроразрушителем либо огневым способом с помощью газовых горелок). Отметку срезки свай выбирают так, чтобы обнажившуюся арматуру свай можно было отогнуть и сварить с арматурой ростверка.

Сваи забивают копрами или копровыми установками, смонтированными на самоходных кранах либо экскаваторах.

Подтягивать сваи к копровой установке можно с расстояния не более 5 м, пропуская тяговый трос через нижний отводной блок.

Схема перемещения копровой установки от сваи к свае зависит от их размещения и свойств грунтов. В несвязных грунтах применяют рядовую схему, забивая сваи последовательно в каждом ряду, в связных грунтах — секционную, при которой свайное поле разбивают на участки (секции) и забивают сваи сначала в крайних рядах секции, пропуская средние, а затем в средних рядах. При кустовом размещении свай и в слабосжимаемых грунтах применяют спиральную схему, двигаясь от периметра к центру. При этом уплотнение грунта ранее забитыми сваями возрастает также к центру, что улучшает условия работы средних свай. Но если расстояние между центрами свай менее пяти диаметров (сторон поперечного сечения) сваи, то в середине свайного поля грунт может уплотниться настолько, что забивка центральных свай окажется невозможной. В таких условиях применяют порядок забивки от центра к периметру

Продолжительность и трудоемкость передвижки копра, составляющую до 80 % рабочего времени, можно сократить, установив его на подкопровом мосту, перемещающемся вдоль фронта работ по рельсовому пути. Копры перемещают в очередную позицию также по рельсам ходовых путей и траверсных тележек с помощью лебедок и отводных блоков. Самоходными установками можно свободно маневрировать по свайным полям, что ускоряет выполнение работ

В новой позиции копер центруют по оси забиваемой сваи. Для забивки обычных свай выверяют вертикальность стрел в двух плоскостях, а для забивки наклонных свай устанавливают заданные углы наклона стрел. После этого копер закрепляют специальными натяжными скобами или аутригерами, поднимают молот по стрелам и закрепляют в верхнем положении. С помощью троса и выносных блоков подтягивают очередную сваю, поднимают и устанавливают ее на пересечении разбивочных осей, затем разворачивают вокруг продольной оси в заданное положение. Верхним концом сваю подводят под наголовник и опускают молот.

На сваях для контроля глубины погружения делают разметку по длине, начиная от нижнего конца. Первые риски наносят через 1 м, затем через 0,5 м, а в верхней части — через 0,1 м. Против рисок записывают длину сваи от ее нижнего конца.

Установленную на точку сваю дополнительно закрепляют с помощью ползуна в стрелах копровой установки. Такое закрепление особенно важно, когда сваи забивают в наклонном положении.

Первые удары по свае наносят с малой высоты — до 0,5 м, пока свая не получит правильного направления. Затем силу удара молота постепенно увеличивают до максимальной. От каждого удара свая погружается на определенную величину, которая уменьшается по мере углубления. В дальнейшем наступает момент, когда после каждого удара свая погружается на одну и ту же величину, называемую отказом. Отказ принято находить как среднюю величину после замера погружения от десяти ударов. Серию ударов, выполняемых для замера средней величины отказа, называют залогом

Сваи забивают до достижения расчетного отказа, указанного в проекте. В случаях замены в процессе производства работ принятого в проекте молота или свай остаточный отказ сваи определяют по методике, приведенной в СНиПе.

Если средний отказ в трех последовательных залогах не превышает расчетного, процесс забивки сваи считают законченным. Величину залога для определения отказа свай, погружаемых молотами двойного действия и вибропогружателями, устанавливают не по числу ударов, а по времени. Принято определять отказ по величине погружения сваи за 1 мин действия молота при заданном давлении пара или воздуха, а для вибропогружателей — за 1 мин работы при нормальном напряжении тока в сети. Все измерения отказа сваи, ее номер, сведения о ходе погружения и возможных отклонениях от правильного положения, данные об условиях работы молотов и вибропогружателей заносят в специальный журнал.

Забивку шпунтовых рядов начинают с маячных свай. По ним устанавливают на болтах парные схватки. Шпунтовой ряд забивают с угла от одной маячной сваи к другой, располагая очередную шпунтину между направляющими схватками. Сваи выставляют между схватками скосом вперед по ходу забивки ряда. Сваи шпунтового ряда забивают до заданной глубины, контролируемой по разметке длины шпунтин.

Эффективность погружения свай во многом зависит от выбора сваебойного оборудования.

Вибропогружатели, применяют, главным образом, для забивки свай, испытывающих небольшое лобовое сопротивление: свай-оболочек, полых свай с открытым концом, стального шпунта.

Вибропогружение свай вначале должно происходить при небольшой скорости опускания вибропогружателя, без слабины тр0са, но и без сильной натяжки. Этим предупреждают возможные отклонения сваи в начальный период погружения, а при забивке стальных шпунтов предотвращают их продольный изгиб. Правильное направление свай обеспечивают специальными кондукторами.

С помощью вибропогружателей стальной шпунт при необходимости легко извлекать из грунта, прикладывая к вибропогружателю усилие, направленное вверх.

14.Технология устройства заглубленных в грунт (подземных) сооружений. Строительство подземных сооружений ведется открытым и закрытым способами.

Открытый способ. Возведение подземных сооружений в открытых котлованах и траншеях при большой глубине предполагает переменное крепление, устройство шпунтового ограждения или искусственное замораживание стен котлована, например в водонасыщенных слабых грунтах. Для ограждения стен котлованов применяют забивные металлические сваи и шпунт, буронабивные сваи, железобетонные сваи-стойки, опущенные в пробуренные скважины, а также постоянные и временные анкеры, удерживающие элементы несущих конструкций.

Закрытый способ. Устройство подземных сооружений таким способом по сравнению с открытым имеет ряд преимуществ, особенно в условиях плотной городской застройки и в зимний период. При этом применяются методы «стена в грунте», опускной, щитовая проходка, продавливание, горизонтальное бурение, прокол, вибропрокол и пневмопробивку. В сложных гидрогеологических условиях, при реконструкции и устройстве подземных сооружений вблизи существующих зданий наиболее эффективен способ «стена в грунте». Он успешно применяется при строительстве подземных гаражей, торговых центров, складов, насосных и очистных сооружений, транспортных тоннелей.

Сущность технологии возведения подземный сооружений способом «стена в грунте» заключается в следующем: стены возводимого сооружения устраиваются в узких и глубоких траншеях, отрываемых специальными землеройными машинами под защитой глинистого тиксотропного раствора, гидростатическое давление которого препятствует обрушению грунта. Устройство фундаментов и стен может осуществляться в монолитном, сборном и комбинированном вариантах. Технологию «сборная стена в грунте», или опускной способ, применяют для повышения степени индустриализации подземного строительства. При этом по мере отрывки траншеи под защитой глинистого раствора в нее опускают сборные железобетонные элементы – панели. Вертикальные зазоры между ними заполняют цементным раствором.

Щитовую проходку применяют для устройства тоннеля различного назначения с глубиной заложения более 6 м. При щитовом способе проходки основным механизмом является щит – металлическая конструкция преимущественно круглого сечения, под защитой которой возводится тоннель подземного сооружения. Щит состоит из режущей, опорной и хвостовой частей. Режущая ножевая часть имеет клиновидную форму в виде усеченного конуса. Впереди режущей части делают козырек для уменьшения усилия внедрения щита в грунт. В опорной части щита расположены гидравлические домкраты, служащие для его передвижения и уплотнения обделки. В хвостовой части монтируют тюбинги и кольца. Внутренний диаметр хвостовой части равен наружному диаметру обделки тоннеля.

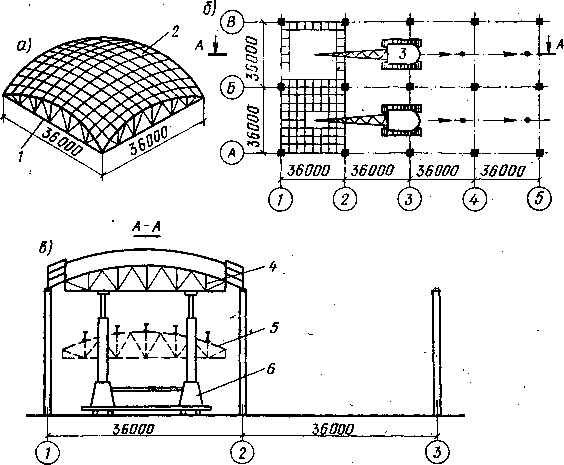

15.Технология монтажа большепролетных и пространственных конструкций покрытий зданий. Монтаж ж/б оболочек покрытий общественных зданий :для возведения пространственных конструкций применяют сборные элементы заводского изготовления. Этому способствуют разработанные в стране конструкции сборно-монолитных оболочек, в том числе и унифицированные серии оболочек двоякой положительной кривизны из плоских однотипных элементов для покрытий зданий с сеткой колонн 18х18…36х36.

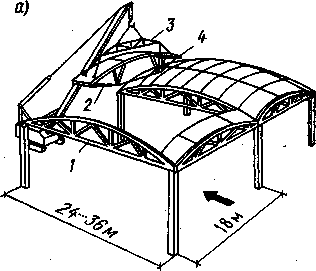

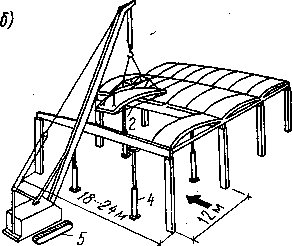

Различают две основные технологии монтажа сборно-монолитных оболочек: на уровне земли и на кондукторе с последующим подьёмом цельнособранной оболочки на проектную отметку с помощью монтажных кранов, подьёмников или домкратов и на проектных отметках. Монтаж на проектных отметках: выполняют его на монтажных поддерживающих устройствах или с опиранием укрупнённых элементов оболочки на несущие конструкции здания(стены, контурные фермы…). Оболочки собирают на монтажных поддерживающих устройствах при монтаже покрытий промышленных зданий, устройстве отдельно стоящих большепролётных оболочек и некоторых других конструкций. При строительстве много пролётных промышленных зданий, перекрытых оболочками двоякой кривизны размером 24х24 или 36х36 м., применяют инвентарные кондукторы, передвигающиеся с позиции на позицию по рельсам. Последовательность:в пролёте(или одновременно в нескольких пролётах)устанавливают, а затем поднимают на проектные отметки кондукторы, которые представляют собой сетчатые кружальные конструкци, повторяющие форму оболочки. На колонны с помощью монтажных кранов устанавливают контурные фермы оболочки. После укладки сборных плит, которую производят от контуров оболочки к центру, и выверки их положения сваривают стыковые соединения и замоналичивают швы. После того как бетон в стыках достигнет 70% проектной прочности, оболочку раскружаливают, кондуктор опускают в транспортное положение и передвигают по рельсам на смежную позицию. Оболочки двоякой кривизны, цилиндрические оболочки, складчатые покрытия собирают с опиранием на несущие конструкции здания. При этом применяют предварительную наземную укрупнительную сборку и грузозахватные устройства, исключающие возникновение в элементах монтажных напряжений.Этим методом можно собирать оболчки двоякой кривизны размером 12х18..24х36 м., устанавливая укрупнённые элементы непосредственно на контурные фермы оболочек

Элементы укрупняют на земле в зоне действия монтажных кранов на специальных передвижных стендах-кондукторах. Вантовые висячие покрытия являются разновидностью железобетонных оболочек. Они состоят из железобетонного контура с натянутой на него сеткой стальных канатов(вантов) и уложенных по ним сборных ж/б плит. Вантовая сеть состоит из продольных и поперечных стальных канатов, расположенных по главным направлениям поверхности оболочки под прямым углом друг к другу. Концы вант заанкеривают с помощью специальных гильз в опорном железобетонном контуре оболочки. Последовательность монтажа: на ж/б контур натягивают вантовую сеть из стальных канатов, обеспечивающую заданную проектом кривизну оболочки. По канатам укладывают сборные ж/б, плиты покрытия и их временную пригрузку в виде равномерной нагрузки оболочки штучным грузом (например, кирпичом), вес которого обычно принимают равным весу кровли и временной нагрузки. Замоналичивают швы между сборными плитами оболочки. После достижения бетоном проектной прочности временную пригрузку снимают. Указанным способом в железобетонных плитах создают предварительное напряжение, и они включаются в общую работу покрытия, что уменьшает деформативность висячей конструкции. Затем сооружают кровлю, подвесной потолок и т. д.. Купольные покрытия монтируют с установкой в проектное положение укрупнённых элементов кранами или методом навесной сборки. Сферическая форма таких оболочек позволяет устанавливать в её центре монтажную стойку, что значительно упрощает процесс монтажа. Навесная сборка:примонтаже применяют ферму, которая одним концом опирается на поворотное устройство на башне крана, а другим (с помощью тележки) перемещается по кольцевому рельсу на уровне опорного кольца. Ферма служит шаблоном при установке плит, которые выверяли с помощью установленных на ферме винтовых домкратов. Монтаж купола начинают с первого кольцевого пояса. Консольный конец панели закрепляют с помощью гибких подвесок к стойкам, установленным по периметру купола по одной на каждую панель яруса. Затем ферму перемещают на смежную позицию. После сборки кольцевого яруса, сварки закладных деталей и замоналичивания швов подвески снимают.

Схема монтажа покрытия промышленного здания из сборных оболочек (стрелкой показано направление монтажа и перестановки кондукторов)

а — общий вид оболочки; б — схема монтажа; в — схема установки кондуктора; 1 —контурная ферма; 2 — плита

покрытия; 3 — монтажный кран; 4 — кондуктор в рабочем положении; 5 — кондуктор в транспортном положении;

6 — телескопический подъемник

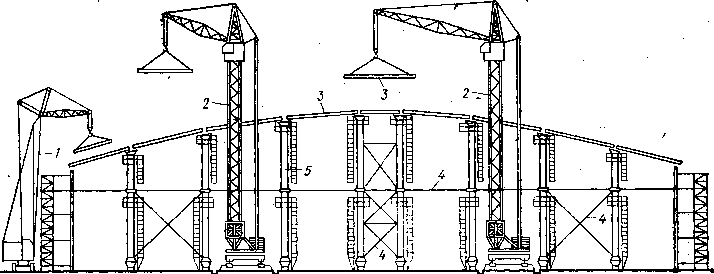

Схема монтажа сборно-монолитной оболочки (крытого (рынка в Минске (выше)

/ —стреловой кран; 2 — башенные краны; 3 — элемент оболочки; 4 — связи жесткости; 5 — временные монтажные стойки

. Схемы монтажа оболочек с опиранием на несущие конструкции

а — двоякой кривизны; б — цилиндрических; / — контурные фермы; 2 — временные монтажные затяжки; 3 — траверса; 4 — временные опоры; 5 — монтажный кран

16.Технология монтажа крупнопанельных зданий. Железобетонные конструкции являются жесткими. Их доставляют и устанавливают без временного усиления, стропят за монтажные петли, через специально устроенные отверстия или в обхват.

Монтаж крупнопанельных домов состоит из установки панелей стен, сантехнических блоков, перегородок, укладки элементов лестничных клеток, панелей перекрытий и покрытия, а также из сопутствующих процессов по заделке стыков между элементами. Последовательность монтажа стеновых панелей зависит от того, какие стены являются несущими — продольные или поперечные.

Монтаж типового этажа с поперечными несущими стенами и двухмодульными наружными панелями (на две комнаты) начинают с установки в ячейке лестничной клетки панели наружной , стены, наиболее удаленной от крана. В пределах жилой секции слева и справа от первой панели устанавливают наружные панели той же стены, а затем монтируют панели на противоположной стороне здания.

Установку панелей внутренних стен начинают с двух базовых панелей, расположенных на одной из осей лестничной клетки, являющейся наиболее жесткой ячейкой здания. После закрепления этих панелей монтируют остальные, а затем панели продольных стен, перегородки, сантехкабины, вентиляционные шахты и т. д.

В домах с продольными несущими стенами вначале монтируют панели наружной стены, наиболее удаленной от крана, и панели торцовых стен, затем панели внутренней продольной стены, поперечных межсекционных стен и стен лестничных клеток, последними — панели ближайшей к крану наружной продольной стены и примыкающие к ним панели, а также вентиляционные блоки внутренних стен.

Перед монтажом вертикальных конструкций наземной части на перекрытии размечают места их установки и устанавливают металлические фиксаторы или бетонные марки-маяки для спирания панелей по проектным отметкам. Между фиксаторами или марками укладывают растворную постель, которая должна быть выше марок на 3...5 см.

Под наружные стеновые панели кроме раствора укладывают теплоизоляционные и герметизирующие прокладки.

Наружные стеновые панели устанавливают с помощью шаблонов и нанесенных на перекрытие рисок. Панели до снятия стропов временно закрепляют жесткими подкосами, прикрепляемыми к специальным петлям панелей стен и к монтажным петлям панелей перекрытий. Стеновые панели, примыкающие друг к другу под прямым углом, соединяют, угловыми связями с накидными струбцинами. Вертикальность и отметки верхней грани панели выверяют отвесом-линейкой. Положение выверяемой конструкции исправляют стяжными муфтами и гайками подкосов и связей.

Для снижения трудоемкости монтажных работ используют дистанционную отцепку крюков грузозахватных устройств.

После окончательной выверки панелей их закрепляют в проектном положении путем сварки закладных деталей, арматурных выпусков или других креплений; металлические элементы защищают от коррозии и замоноличивают.

Вертикальные швы между панелями изолируют рубероидом на мастике и утепляют термопакетами, а с внешней стороны заделывают герметизирующим шнуром и мастикой.

Для монтажа плит перекрытий с переводом их в процессе подачи к месту укладки из вертикального (транспортного) положения в горизонтальное (проектное) используют грузозахватное устройство с кантователем. Оно представляет собой полиспаст с гидротормозом, на котором закреплены расчалка и блочная подвеска со стропами. Грузоподъемность устройства 8 т, масса — 618 кг.

Плиты перекрытия начинают укладывать от лестничной клетки, что позволяет сразу после укладки первой плиты по смонтированным лестничным маршам и площадкам подняться на перекрытие и продолжить монтаж. Использование ограниченно свободной установки конструкций в зданиях с поперечными несущими стенами, при которой применяют групповое монтажное оснащение в виде объемных кондукторов-установщиков базовых панелей, шарнирных связей и т. п., позволяет более чем в два раза сократить затраты ручного труда и машинного времени.

Повысить пространственную точность установки панелей, в том числе и соосность элементов по высоте здания, позволяет принудительная пространственная самофиксация. Монтируемые панели при изготовлении оснащают фиксирующими металлическими деталями, образующими при сопряжении замковые соединения. Монтажную оснастку используют только для установки базового элемента. Точность монтажа последующих элементов обеспечивают ранее установленные.

17.Методы возведения каменных конструкций в зимних условиях. Зимними условиями для производства каменных работ является установление среднесуточной температуры наружного воздуха +5 С и минимальной суточной 0 С. При такой температуре резко снижается интенсивность набора растром прочности, а при отрицательной температуре из-за замерзания воды процесс набора прочности практически останавливается.

Замораживание.

В зависимости от вида кладки и возводимых конструкций каменные работы в зимних условиях выполняют способом замораживания, с применением растворов, имеющие химические противоморозные добавки, с применением искусственного обогрева.

Сущность способа замораживания заключается в том, что раствор в швах, замерший вскоре после укладки в дело, набирает прочность, в основном, с наступлением тепла, т.е. после оттаивания. Кладку этим способом выполняют из холодного камня и кирпича , очищенных от снега и льда, но на подогретом растворе марки не ниже 10 с осадкой конуса 10…13 см.

Замораживание раствора приводит к снижению его конечной прочности. Поэтому марку раствора для зимней кладки берут выше по сравнению с маркой, установленной для летней кладки: на одну марку при температуре –4…-20 С и на две марки – ниже - -20 С. Температуру раствора в момент укладки в дело принимают так же с учетом наружной температуры воздуха. При температуре наружного воздуха –10…-20 С температуру раствора принимают соответственно 10…20 С.

Способом замораживания на обычных растворах разрешается возводить здания высотой до пяти этажей или верхние пять этажей зданий повышенной этажности, если при этом обеспечивается необходимая прочность кладки нижележащих этажей. Если несущая способность или устойчивость каменных конструкций нижележащих этажей оказывается недостаточной, их временно усиливают или искусственно отогревают до достижения раствором необходимой прочности. Сочетание способа замораживания с последующим отогреванием позволяет также сократить сроки строительства. Длительность и мощность искусственного обогрева определяют расчетным путем.

Способ замораживания нельзя использовать при кладке внецентренно сжатых элементов, а также конструкций подвергающихся действию динамическим или вибрационным нагрузкам в момент оттаивания, тонкостенных сводов, стен и столбоа из бутобетона, бутовых фундаментов «под залив».

В течении всего времени оттаивания за кладкой должно вестись постоянное наблюдение и приняты меры по сохранению ее прочности и устойчивости.

Способ кладки на растворе с противоморозными химическими добавками.

Способ основан на снижении температуры замерзания раствора, что обеспечивает частичное твердение его и при отрицательных температурах. К моменту замерзания прочность раствора достигает не менее 20% проектной, что резко повышает монолитность конструкции и снижает ее осадку после оттаивания.

Кирпич и камень при кладке на растворах с противоморозными добавками очищают от снега и наледи. Раствор должен иметь положительную температуру, которая принимается в зависимости от температуры наружного воздуха. При температуре наружного воздуха –10…-20 С и ниже, температура раствора должна быть не менее 5…15 С.

В качестве противоморозных добавок применяют нитрит натрия, поташ, хлористые соли кальция и натрия. Хлористые соли кальция и натрия вызывают появление на поверхности кладки высолов. Поэтому их применяют при кладке фундаментов из бута и бутобетона, а также наружных стен промзданий. Поташ не применяется для кладки из силикатных материалов. Противоморозные добавки вводятся в раствор одновременно с водой.

Способ искусственного обогрева.

Способ основан на поддержании положительной температуры кладочного раствора с момента его укладки до набора 20% прочности. Дальнейшей замораживание раствора не приводит к уменьшению его проектной прочности. Для обогрева используют электрический ток, пар или теплый воздух. Данный способ используют при строительстве зданий высокой этажности или воспринимающей большие нагрузки.

18.Правила разрезки каменной кладки и системы перевязки швов. Несущая способность каменных конструкций зависит от прочности камней и раствора и обеспечивается монолитностью кладки. При этом ни один из камней, уложенных в конструкцию на растворе, не должен перемещаться под действием нагрузок. Обеспечить монолитность кладки можно, соблюдая правила разрезки, предусматривающие определенное размещение ее рядов, разделение каждого из них на отдельные камни и расположение швов в смежных рядах.

Первое правило разрезки требует, чтобы постели камней, уложенных в ряды (версты и забутку), были перпендикулярны к силам, действующим на них, или воспринимали усилия, направленные под углом, исключающим сдвижку камней.

Второе правило разрезки требует, чтобы массив кладки разграничивался на отдельные камни системой вертикальных плоскостей (швов), одни из которых перпендикулярны к верстовым рядам кладки, а другие им параллельны. Невыполнение этого правила приводит к расклиниванию рядов или скалыванию частей камня.

Третье правило предусматривает перевязку вертикальных швов, исключающую совпадения в смежных рядах кладки поперечных и продольных швов. При несоблюдении этого правила кладка окажется разрезанной на отдельные столбики, которые из-за продольного изгиба будут деформироваться, что приведет к разрушению конструкции.

При однорядной (цепной) перевязке ложковые и тычковые ряды в кладке чередуются. Поперечные швы в смежных рядах сдвинуты относительно друг друга на ¼ кирпича, а продольные — на полкирпича. Все вертикальные швы нижнего ряда перекрываются кирпичами вышележащего ряда.

Цепную перевязку применяют при кладке стен. Если лицевой слой стен выкладывают из облицовочного или другого эффективного кирпича, цепную перевязку используют только при соответствующем указании в проекте.

При многорядной перевязке кладка состоит из отдельных стенок толщиной в ½ кирпича (120 мм), сложенных из ложков и перевязанных через несколько рядов по высоте тычковым рядом. В зависимости от размеров кирпича установлена максимальная высота ложковой кладки между тычковыми рядами для различных видов кирпичной кладки: из одинарного кирпича толщиной 65 мм — один тычковый ряд на шесть рядов кладки; из утолщенного кирпича толщиной 88 мм — один тычковый ряд на пять рядов кладки.

При многорядной перевязке кладки из одинарного кирпича продольные вертикальные швы через каждые пять ложковых рядов перекрываются тычковым. При этом тычки могут располагаться как в отдельных рядах, так и в других рядах в чередовании с ложковыми кирпичами. Поперечные вертикальные швы в четырех ложковых рядах перекрываются ложками каждого смежного ряда на ½ кирпича, а швы пятого ложкового ряда — тычками шестого ряда на ¼ кирпича. Иногда с целью усиления перевязки тычковые ряды вкладывают через три ложковых.

При многорядной системе перевязки не полностью соблюдается третье правило разрезки кладки. Однако отсутствие перевязки продольных швов на высоту пяти рядов кладки практически не снижает ее прочности, в то же время вследствие большого термического сопротивления этих швов, расположенных на пути теплового потока, улучшаются теплотехнические показатели кладки.

19 Технология отделки поверхностей штукатуркой. Подготовку поверхностей начинают с проверки их плоскости, а также выравнивания, при котором снимают излишнюю толщину намёта. При отклонениях от вертикали или горизонтали свыше 40 мм и значительных неровностях дефектные места обтягивают металлической сеткой по гвоздям. Для обеспечения хорошего сцепления штукатурного намёта с основанием бетонные поверхности насекают, обрабатывают пескоструйным аппаратом или обтягивают металлической сеткой, а на деревянные поверхности набивают штукатурную дранку. Все поверхности, подлежащие оштукатуриванию, провешивают в вертикальной и горизонтальной плоскостях с установкой маяков. Штукатурный намёт наносят, как правило, механизированным способом с помощью форсунки. В форсунке струя раствора распыляется на мелкие частицы, которые в виде факела выбрасываются из насадки. Грунтовые намёты разравнивают сглаживанием или срезыванием. Для разравнивания сглаживанием применяют полутёрки. Для выравнивания намёта срезыванием применяют правила и малки. После выравнивания проверяют поверхность штукатурного слоя прикладыванием правил в разных направлениях. По окончании выравнивания последнего слоя намёта выполняют отделку лузг (впадающие углы) и усенков (выступающие углы), используя для этого специальные деревянные или дюралюминевые лузговые и усеночные правила.

По качеству отделки различают три категории обычных штукатурок простую (для отделки складских и вспомогательных помещений), улучшенную (для отделки жилых помещений, торговых залов, учебных заведений) и высококачественную (для отделки театров, административных и других зданий первого класса, а также фасадов капитальных многоэтажных зданий). Штукатурку выполняют многослойной или однослойной. Многослойная штукатурка состоит из 3-х отдельно наносимых слоёв: обрызга, грунта и накрывки; обрызг и грунт называют Штукатурным намётом. Обрызг – 1-й слой штукатурного намёта – затекает во все поры и шероховатости оштукатуриваемой поверхности, надёжно сцепляется с ней удерживая на себе тяжесть грунта и накрывки. Грунт – 2-й слой штукатурного намёта – заполняет все неровности поверхности и позволяет создавать ровную плоскость штукатурки. Грунт может быть образован нанесением нескольких слоёв раствора. Накрывка – 3-й слой штукатурки – выравнивает поверхность грунта и придаёт штукатурке ровный и гладкий вид.для обычных штукатурок накрывка имеет толщину 2 мм.

20.Технология отделки поверхностей листовыми материалами (гипсокартон, ДСП, ДВП и т.п.). Отделку сухой штукатуркой, древесно-волокнистыми и древесно-стружечными плитами, импортными панелями на основе поливинилхлорида (ПВХ) с бумажными и древесно-опилочными наполнителями можно применять в помещениях с влажностью воздуха до 60%, при этом влажность кирпичных и бетонных поверхностей не должна превышать 8%, а деревянных конструкций — 23%.

Гипсовая сухая штукатурка в виде листов состоит из гипсового сердечника, оклеенного картоном. Швы оклейки картона располагаются на одной стороне листа — тыльной.

Гипсокартонные плиты по ГОСТ 6266—97 выпускаются: обычные (ГКЛ), влагостойкие (ГКЛВ), с повышенной сопротивляемостью воздействию открытого пламени (ГКЛО), влагостойкие с повышенным сопротивлением воздействию открытого пламени (ГКЛВО). По форме продольных кромок их делят на типы: с прямой кромкой (ПК), утолщенной с лицевой стороны кромкой (УК), полукруглой с лицевой стороны кромкой (ПЛК), полукруглой и утолщенной с лицевой стороны кромкой (ПЛУК), закругленной кромкой (ЗК). Размеры гипсокартонных листов: длина — 2000-4000 мм, ширина — 600 и 1200 мм, толщина — 6,5; 8; ,9,5; 12,5; 14; 16; 18; 20; 24 мм.

Древесно-волокнистые и древесно-стружечные плиты — листы из спрессованных древесных отходов с добавлением макулатуры, отходов целлюлозы и др., с лакокрасочным покрытием, изготавливают по ГОСТ 8904-81; подразделяются на типы: А — с декоративным печатным рисунком и Б — одноцветные. Размеры древесноволокнистых плит: длина — 1200...2700 мм, ширина — 1000... 1700 мм, толщина — 2,5...6 мм.

Плиты древесно-волокнистые по ГОСТ 4598-86 в зависимости от назначения делятся на мягкие (М) и твердые (Т). Твердые плиты в зависимости от прочности подразделяются на марки: Т — с необлагороженной лицевой поверхностью; Т-С — с лицевым слоем из тонкодисперсной древесной массы; Т-П — с подкрашенным лицевым слоем; Т-СП — с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

Т-В — с необлагороженной лицевой поверхностью и повышенной водостойкостью; Т-СВ — с лицевым слоем из тонкодисперсной древесной массы и повышенной водостойкостью; НТ — пониженной плотности (полутвердые); СТ — повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы; СТ-С — повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

Мягкие древесно-волокнистые плиты (М-1; М-2; М-3) имеют длину от 1220 до 5500 мм, ширину — 1220 мм и толщину 8,12 и 16 мм.

Твердые древесно-волокнистые плиты выпускают длиной от 1220 до 5500 (6100) мм, шириной — от 1200 до 2140 мм, толщиной — от 2,5 до 6 мм. Нижняя граница прочности при изгибе для мягких плит от 0,4 до 1,8 МПа, а для твердых — от 33 до 47 МПа.

Крепление листов сухой штукатурки к стенам и перегородкам (кроме деревянных) производят приклейкой тыльной стороны листов мастикой, наносимой на основание. Нанесенный на основание слой мастики должен обеспечить приклеивание листа при его прижатии к облицовываемой поверхности, при этом общая площадь, занимаемая мастикой, должна быть не менее 10% площади листов сухой штукатурки.

Древесно-волокнистые плиты и бумажно-слоистые пластики приклеивают к облицовываемым поверхностям клеями и мастиками или прикрепляют с помощью раскладок (деревянных, металлических, поливинилхлоридных) к заранее установленному деревянному каркасу.

Гипсовую сухую штукатурку крепят к кирпичным и каменным стенам клеегипсовой, пенозологипсовой или гипсоопилочной мастикой. Крепление листов сухой штукатурки к бетонным поверхностям мастиками, содержащими гипс, не допускается (запрещается).

К деревянным поверхностям листовые материалы крепятся оцинкованными или проолифленными гвоздями с широкой шляпкой. Гвозди забивают по периметру каждого листа через 200 мм и на расстоянии не более 20 мм от кромки листа, а также в середине по всей площади листа через 400 мм. Длина гвоздей для стен — 30 мм и потолков — 40 мм.

Поверхности печей, дымоходов и простенков с вентиляционными каналами отделывают только мокрой штукатуркой, которая должна перекрывать зоны дымоходов и вентиляционных каналов не менее чем на 20 см.

При отделке помещений сухой и мокрой штукатуркой в первую очередь делают мокрую штукатурку. Листы сухой штукатурки и другие сначала крепят на стенах и откосах, а затем на потолках.

Пластиковые панели крепят по заранее установленному деревянному каркасу из реек толщиной 2,5 см, шириной для крайних 6...8 см, на которые опираются кромки листов, а для промежуточных шириной 3...4 см. Наклейку листов сухой штукатурки производят непосредственно по основанию (под правило) или по сетке маяков и марок, реечному каркасу. При наклейке листов сухой штукатурки под правило мастика наносится на стену отдельными «лепками» диаметром 10...12 см на расстоянии 40...50 см друг от друга, в местах стыков листов мастику наносят сплошной лентой. Качество облицовки под правило обеспечивается тщательной выверкой первого приклеенного листа, по которому устанавливают последующие листы.

При наклейке листов по сетке маяков, марок и реечному каркасу наносят слой мастики толщиной 8... 10 мм гипсовой и 3...5 мм клеевой. Затем лист прикладывают к маякам и, прижимая, выдавливают лишнюю мастику, используя тут же ее для заделки швов.

Сетка маяков и марок по каменным стенам выполняется из сложного раствора состава 1:1:9 или известково-гипсового состава 1:2: 0,5. Маяки устраивают на поверхности сплошными полосами по периметру приклеиваемых листов шириной 8... 10 см и посредине ставят промежуточные вертикальные полосы шириной 5...7 см на расстоянии 30...40 см друг от друга или отдельные марки. Мастики для сухой штукатурки:

по каменным и деревянным поверхностям:

• клеегипсовая — затворяется на 2%-ном растворе животного клея;

• пеногипсовая — гипс — 70%, мел — 28%, декстрин — 2%>, затворяется на воде; гипсоопилочная — гипс — 70%, опилок — 30%, затворяется на воде.

В качестве замедлителя схватывания гипса применяют казеино-мыльную эмульсию: воды — 10 л, клей казеиновый — 0,5 кг, мыло хозяйственное — 80 г, известковое тесто — 3 кг; по бетонным и деревянным поверхностям:

• казеиноцементная — казеиновый клей —18%, цемент — 65% и

воды — 17%; битумно-силикатная — битумная эмульсия —

1 часть, жидкое стекло (40...45 Б) — 1 часть и мел —1,5...2 части.

21.Технология облицовки стен плитами из природных камней. Для облицовки фасадов зданий и сооружений применяют облицовочные плиты и профильные элементы, изготовляемые из декоративных, прочных, хорошо сопротивляющихся атмосферным воздействиям пород камня: гранита, лабрадорита, габбро и песчаника. Мраморы, проверенные на морозостойкость, идут для отделки монументальных зданий. Изделия из камня получают раскалыванием блоков или их распиливанием на плиты и заготовки, которые затем подвергают ударной или абразивной обработке.

Заготовки окалывают по периметру лицевых граней для получения фактуры «скала» или же отделывают бучардами (тесаные фактуры). Камни с такими фактурами идут для облицовки инженерных сооружений, цоколей и цокольных этажей

При ударной обработке пиленых плит крестовыми бучардами получают точечную фактуру, пластинчатыми бучардами — бороздчатую, при обработке фрезой — рифленую. Обработка пиленой поверхности абразивными инструментами дает шлифованную и лощеную фактуру. Лощеные плиты наиболее пригодны для полов. Зеркальная (полированная) фактура получается в результате отделки полировочными порошками и накатки глянца.

Облицовочные работы начинают, закончив кладку стен и отделку фасада выше участка, отведенного для облицовки. В случае необходимости устанавливают леса или подмости. Участок облицовки оснащается подъемными приспособлениями или кранами для перемещения тяжелых деталей.

Камни с лощеной и зеркальной поверхностями доставляются на объект оклеенные строительной бумагой в ящиках и требуемом комплекте. Тыльную сторону плит маркируют краской, указывая тип и размеры.

Подготовка поверхности под облицовку заключается в очистке ее от грязи, расчистке швов в кирпичной кладке и насечке бетона. Затем размечают положение облицовки, провешивают и устанавливают гипсовые маяки или металлические порядовки.

Установку камней начинают с углов, проемов и пилястр, после чего по зафиксированным рядам облицовывают поле стены. Сначала камни примеряют по месту насухо. В стенах (напротив гнезд в камне) размечают положение отверстий для крепей. Цокольный ряд камней укладывают на растворе. На постель из раствора (или свинцовую прокладку) устанавливают под шнур с проверкой отвесности следующий ряд облицовки и закрепляют его монтажным креплением. Тяжелые плиты крепят постоянными связями, которые временно зажимают деревянными клиньями, забиваемыми в гнезда. Требуемый зазор между стеной обеспечивают установкой распорных клиньев.

По окончании установки ряда камней и конопатки щелей пазуху между облицовкой и стеной заполняют раствором, который готовят на пуццолановом цементе (марки не ниже М300) с добавлением пластификаторов. Швы между плитами из камня делают не толще 1,5 мм при зеркальной фактуре, 5 мм — при шлифованных и бороздчатых и 10 мм — при фактуре «скала» и облицовке пильными известняками. Детали облицовки с полированной фактурой рекомендуется сопрягать насухо на прокладке из рольного свинца в горизонтальных швах.

Поверхность облицовки с зеркальной фактурой не должна иметь отклонений от вертикали более 1 мм на 1 м высоты, а швы не должны отклоняться от горизонтали или вертикали более чем на 5 мм на всю длину ряда.

При облицовке кирпичных и шлакоблочных стен плиты к ним крепят металлическими анкерами и крючьями, которые заделывают в отверстия, высверленные в стене. Крепежные детали изготовляют из нержавеющей или оцинкованной стали: штыри и крючья из 10- или 12-миллиметровых прутков. Для крепления деталей из мрамора применяют также омедненные или медные крепи.

В процессе облицовки бетонных или железобетонных поверхностей крючья крепят к стальным стержням, привязанным к стене проволокой, заделанной в бетон во время бетонирования конструкции. Пазухи заливают наглухо или так, чтобы обеспечить независимую осадку облицовки и сохранить декоративные качества мрамора. Фасонные детали для обрамления проемов, находящихся на весу, крепят подвесными или консольными.

Гнезда и пазы в деталях облицовки из мрамора и в кирпичных стенах пробивают шлямбурами, которые оснащены вставками из твердых сплавов типа ВК-6, или сверлят. Пневматические молотки с бурами, в которых пластинки выполнены из твердого сплава, применяют при работах по граниту и по бетонным стенам.

После заливки раствором пазух между стеной и облицовкой клинья и конопатку удаляют и приступают к отделке: с поверхности камня смывают защитную бумагу; свинцовые прокладки расчеканивают; швы в облицовках из деталей с полированной фактурой, установленных насухо, заполняют мастикой; растворные швы расшивают.

Облицовку плитами и профильными деталями из пильных известняков ведут одновременно с кладкой стен. Плиты крепят либо перевязывая их с кладкой, либо металлическими скобами, причем установка облицовки опережает кладку. В проектном положении плиты удерживаются временными креплениями. После установки ряда плит с проверкой по порядовкам ведут кладку на высоту плиты и заделывают крепежные детали в тело стены.

Облицовка стен керамическими прислонными плитками. К облицовке приступают после окончания кладки кирпичных стен, выполненных впустошовку. Поверхности стен очищают от грязи и наплывов раствора. Плитки сортируют по оттенкам цвета и располагают так, чтобы швы совпадали с линиями горизонтальных и вертикальных членений плоскостей фасада — с уровнем подоконников, перемычек, поэтажных поясков, вертикальных линий, ограничивающих проемы, и т. д.

Устанавливают плитки на цементно-известковом растворе марки не ниже М50. Тыльную сторону плиток слегка смачивают водой, раствор наносят на плитку, которую затем переводят в вертикальное положение и устанавливают на место.

22.Технология отделки поверхностей керамической плиткой. Керамическими плитками чаще всего облицовывают бетонные, кирпичные и гипсобетонные поверхности. Плитки к бетонным и кирпичным поверхностям крепят на цементно-песчаном растворе или полимерцементной мастике. К гипсобетонным поверхностям плитку крепят только на полимерцементной мастике.

Облицовывать стены плитками следует в условиях, исключающих повреждение выполненного плиточного покрытия в ходе других СМР. Стены из штучных материалов, которые выравнивают оштукатуриванием, необходимо заранее выровнять по маякам, чтобы ко времени облицовки они высохли.

Перед облицовкой стены плитками её поверхность очищают от загрязнения и жировых пятен. Облицовку начинают с разметки и провешивания отвесом поверхностей для определения их отклонения от вертикали и горизонтали и отдельных неровностей. Затем устанавливают марки из гвоздей, по которым окончательно выверяют всю облицовываемую поверхность. После выверки на расстоянии 1-2 м друг от друга устанавливают маячные плитки или ряды, которые выравнивают уровнем и отвесом. Под первый нижний ряд плиток устанавливают опорную рейку высотой, равной высоте плинтуса. Облицовку выполняют горизонтальными рядами снизу вверх с соблюдением разбивки швов и их ширины. Раствор накладывают тонким слоем на тыльную сторону плитки. Затем плитку прижимают к стене и пристукивают торцом ручки плиточной лопатки. После установки первого ряда устанавливаются плитки второго и последующих рядов. Плитки второго ряда устанавливаются так, чтобы вертикальные швы между ними были равны по ширине и являлись продолжением соответствующих швов первого ряда.

В процессе установки каждую плитку рихтуют для того, чтобы её стороны находились на одних линиях с уже установленной нижней плиткой. Для соблюдения горизонтальности рядов облицовки в каждом ряду плиток натягивают шнур-причалку. По окончании ряда облицовки шнур переставляют на высоту следующего ряда. Для получения швов одинаковой ширины применяют отрезки калиброванной проволоки (скобы) диметром 2-3 мм или металлические пластинки. Заполнение швов между плитками раствором выполняют через несколько дней после установки плиток на всей облицовочной поверхности. В завершении очищают загрязнённые места и облицованную поверхность промывают водой.

23.Устройство полимерцементных покрытий полов. Работы по укладке полимерцементных покрытий начинают после выполнения подстилающего слоя или стяжки и составления акта на скрытые работы. При укладке и твердении полимерцементных покрытий температура воздуха на уровне пола, нижележащего слоя и укладываемой смеси должна быть не ниже 10°С.

Полимерцементные растворы готовят по следующей технологии: пластифицированную дисперсию и воду подают в растворосмеситель и перемешивают в течение 2.. ...3 мин, затем добавляют 20%-ные растворы хлористого кальция и двухромовокислого аммония, цемент и песок, после чего состав перемешивают в течение 5...7 мин.

Растворы приготавливают в централизованных цехах в растворосмесителях с вместимостью барабана 150...325 л, а небольшие количества раствора — непосредственно на объектах в красконагнетательных бачках, снабженных быстросъемными перемешивающими устройствами.

Основанием для полимерцементного покрытия на грунте служит бетонная подготовка, а на перекрытии — бетонная стяжка, выполненная из мелкозернистого бетона с легким заполнителем. Поверхность основания должна быть ровной, без заметных бугров и раковин, влажностью не более 10%. Перед нанесением покрытия основание очищают от грязи, жировых пятен, грунтуют полимерцементным мелкозернистым раствором с помощью распылителя. После высыхания грунтовки основание шпатлюют выравнивающим составом, через 12...24 ч шлифуют и обеспыливают.

Полимерцементный раствор наносят в один или два слоя, используя механизмы, применяемые для нанесения мастичных поливинилацетатных покрытий.

Толщина полимерцементных мастичных составов должна быть не более 1...3 мм, для получения большей толщины их наносят за два раза. Пластичный полимерцементный состав наносят по просохшему грунтовочному слою за один раз, укладывая его полосами шириной 2 м с промежутками 0,4 м для прохода рабочих при разравнивании уложенной мастики. На границах полос укладывают маячные рейки из стержней арматуры диаметром 10 мм, которые после частичного отверждения мастики убирают. После набора прочности мастикой в полосах заполняют оставшиеся промежутки и после их отверждения поверхность шлифуют, очищают от пыли и покрывают смесью лаков № 170 и № 4 в соотношении 3:2 или натирают водными мастиками.

Полимерцементно-бетонную смесь приготовляют в бетоносмесителях принудительного действия, которые устанавливают вблизи места устройства покрытия. Сначала в смеситель загружают отдозированные по массе воду и водную дисперсию полимера, затем цемент с пигментом и после их перемешивания до однородной массы вводят заполнитель. Продолжительность перемешивания смеси 8...10 мин. Она должна иметь осадку конуса 30...40 мм. Полимерцементно-бетонную смесь готовят и доставляют к месту укладки порциями, достаточными для укладки в течение не более 1 ч. Разбавлять загустевшую смесь водой или водной дисперсией полимера не допускается.

Перед укладкой смеси основание тщательно очищают металлическими щетками и смачивают водой, затем грунтуют 10%-ным раствором полимера. Полимерцементно-бетонную смесь в бункерах к месту укладки подают автокранами и укладывают в покрытие участками шириной 2 2,5 м, ограниченными отфугованными рейками, которые служат маяками при уплотнении покрытия. Ровность укладки маячных реек проверяют правилом длиной 2 м, просвет между рейками и правилом не должен быть более 4 мм.

Если в помещении много фундаментов под оборудование, то рейки укладывают параллельно этим фундаментам. Маячные рейки в проходах и проездах располагают в продольном направлении, а укладываемые вдоль стен и фундаментов под оборудование — на расстоянии 400...500 мм от них.

Уложенную смесь разравнивают правилом, передвигаемым по маячным рейкам, затем смесь уплотняют виброрейкой. Окончание уплотнения покрытия определяют по равномерному появлению влаги на поверхности. В местах, где неудобно работать виброрейкой, слой уплотняют ручными трамбовками массой не менее 10 кг. После уплотнения маячные рейки удаляют, а борозду, оставшуюся от реек, заделывают и уплотняют до схватывания полимерцементного бетона покрытия. Уплотнение смеси прекращают на расстоянии 300 мм от края открытой кромки. Места перерыва в укладке бетона ограждают маячными рейками и уплотняют край покрытия.

Перед возобновлением бетонирования покрытия после перерыва вертикальную кромку затвердевшей полимерцементно-бетонной смеси грунтуют 10%-ным раствором полимера. В местах рабочих швов смесь уплотняют особенно тщательно и выравнивают гладилками.

Через сутки после укладки смеси покрытие закрывают мешковиной, посыпают опилками или песком и увлажняют в течение 3...5 сут во избежание растрескивания. После достижения полимерцементно-бетонным покрытием прочности, при которой исключена возможность выкрашивания заполнителей, покрытие шлифуют мозаично-шлифовальными машинами. В помещениях с большими площадями полов для их обработки используют самоходные мозаично-шлифовальные машины производительностью 50 м2/ч. В помещениях с небольшими площадями применяют мозаично-шлифовальные машины производительностью 10... 12 м2/ч, а вдоль стен по периметру колонн, фундаментов под оборудование поверхность шлифуют электрическими шлифовальными машинами.

Полимерцементно-бетонное покрытие шлифуют два раза. Сначала выполняют грубое шлифование, снимая бугры и верхний слой покрытия. Образующийся при шлифовании шлам немедленно удаляют. Окончательно покрытие шлифуют насухую карборундовым мелкозернистым камнем.

Сухую шлифованную поверхность покрытия пола пропитывают низковязкими машинными маслами, а через сутки на поверхность наносят тонкий слой скипидарновосковой мастики с небольшим количеством пигмента, который входит в состав полимерцементно-бетонной смеси, чтобы выровнять общий цвет покрытия. После нанесения мастики покрытие натирают машиной с капроновыми щетками.

Готовое покрытие не должно иметь трещин, отслоений, выбоин и раковин. Дефектные места вырубают на всю толщину покрытия. Ремонтируемые места очищают от пыли, грунтуют 10%-ным раствором полимера и заделывают полимерцементно-бетонной смесью того же состава и цвета, который был принят первоначально для всего покрытия. После твердения отремонтированные места зашлифовывают.

24.Технология устройства покрытий полов из рулонных материалов. Наиболее распространенными рулонными материалами, являются синтетические линолеумы: ПВХ безосновный, ПВХ на пористой пластмассовой основе, глифталевый на тканевой основе, релин, ворсолин и др.

В сборном домостроении широко применяется двухслойный лин. на войлочной подложке или на вспененном поропласте. При укладке такого лин. исключается необходимость устройства специального утепляющего основания под него. Лин. настилают непосредственно по ж/б панелям перекрытий или по цементной стяжке.

Лин.—гибкий материал, воспринимающий все неровности подстилающего слоя. После высыхания поверхность выравнивающей стяжки шлифуют, очищают от пыли и грунтуют битумными грунтовками не позднее, чем за сутки до наклейки лин. Грунтовка поверхности производится до равномерного черного цвета.

Лин. лучше всего наклеивать на битумных, резино-битумных и кумаронокаучуковых мастиках, т.к. они более устойчивы при изменении влажности и к действию щелочей. При использовании синтет. клеев основание не грунтуют, а только очищают от пыли.

Лин, хранящийся при отрицат темп, выдерживают до раскроя не менее 3 дн. в помещении с темп 15°С.

Процесс настилки лин. включает след работы: раскрой, прирезку кромок, приклеивание. До начала работ составляют карты раскроя на комнату, квартиру, секцию, зд. при объеме работ до 1000 м2 работы по настилке лин. ведут специализированные бригады, а при большем объеме применяют поточно-расчлененный метод.

Раскрой следует производить с запасом 3—4 см по длине (на усадку) и 10 мм на каждый стык по ширине (на прирезку).

Раскроенный лин. укладывают в стопки лицевым слоем вниз и выдерживают в таком положении от 5-7 суток в зависимости от толщины лин.

С основания лин. удаляют пыль, затем его покрывают грунтовочным составом. После высыхания грунтовки на поверхности основания раскладывают полотнища лин. и пригоняют их затем, не сдвигая полотнища с места, их скатывают до половины в рулоны и зубчатыми шпателями под каждое из них наносят на основание мастику слоем 1 мм, оставляя не покрытой полосу шириной 10 см вдоль стыка. После этого лин. раскатывают, одновременно прижимая его к мастике валиками. Приклеив первые половины полотнищ лин., свертывают в рулоны их вторые половины и наклеивают аналогично.

Стыки полотнищ соединяют разными способами: сваривают токами высокой частоты, соед. электрическими утюжками, склеены перхлорвиниловым клеем.

Для склеивания прирезку производят косо установленным ножом, срезающим кромки полотнищ на "ус". После наклеивания лин. по периметру помещения прикрепляют плинтусы или галтели при появлении вздутий или пузырей в процессе наклейки лин. их прокалывают шилом, выпускают воздух, а затем на это место накладывают груз (мешок с подогретым песком).

Ворсовые рулонные материалы, имеющие ширину 1,1—3 м, укладывают на предварительно очищенное и подготовленное основание. Стяжку грунтуют водным р-ром поливинилацетатной эмульсии и выравнивают полимерцементным р-ром.

Ковровые покрытия наклеивают после окончания всех отделочных работ. Полотнища раскатывают по подготовленной стяжке, распологая ворсом в одну сторону, и прирезают кромки по месту. Ковровые полотнища выдерживают в таком положении 4—5 дня для стабилизации усадки. перед укладкой кромки полотнищ промазывают синтетическим клеем КН-2, подкладывая под стык полосу прочной ткани. Подготовленное ковровое покрытие заводят под ранее установленные плинтусы.