- •ПРЕДИСЛОВИЕ

- •ВВЕДЕНИЕ

- •1.2. СТРУКТУРА МАШИН

- •1.3. ОБЪЕКТЫ НОВОГО КОНСТРУИРОВАНИЯ

- •1.4. ИНФОРМАЦИОННЫЙ И ПАТЕНТНЫЙ ПОИСК ПРИ КОНСТРУИРОВАНИИ МАШИН

- •1.5. НАДЕЖНОСТЬ И ДОЛГОВЕЧНОСТЬ МАШИН

- •1.8. ТЕХНИЧЕСКАЯ ЭСТЕТИКА

- •2. ОСНОВЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН

- •2.1. ВИДЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН

- •2.3. ПРОЧНОСТЬ

- •2.4. СОПРЯЖЕНИЯ ДЕТАЛЕЙ МАШИН

- •2.5. ЖЕСТКОСТЬ

- •2.6. ОСНОВЫ ТРИБОТЕХНИКИ МАШИН

- •3. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

- •3.1. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПЕРЕДАЧ

- •3.2. ЗУБЧАТЫЕ ПЕРЕДАЧИ.

- •3.2.1. ОБЩИЕ СВЕДЕНИЯ.

- •3.2.2. ГЕОМЕТРИЧЕСКИЕ И КИНЕМАТИЧЕСКИЕ ПАРАМЕТРЫ.

- •3.3.2. РАСЧЕТНАЯ НАГРУЗКА

- •3.4. РАСЧЕТ КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ

- •3.6. ОСОБЕННОСТИ РАСЧЕТА КОНИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

- •3.6.1. ОБЩИЕ СВЕДЕНИЯ

- •3.6.2. СИЛЫ В ЗАЦЕПЛЕНИИ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ

- •3.7.1. ОБЩИЕ СВЕДЕНИЯ

- •3.7.2. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ.

- •3.7.3. СИЛЫ В ЗАЦЕПЛЕНИИ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ.

- •3.7.5. МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ.

- •3.7.6. РАСЧЕТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ НА НАГРЕВ.

- •3.8. РЕМЕННЫЕ ПЕРЕДАЧИ

- •3.8.1. ОБЩИЕ СВЕДЕНИЯ

- •3.9. ЦЕПНЫЕ ПЕРЕДАЧИ

- •3.9.1. ОБЩИЕ СВЕДЕНИЯ

- •5. ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

- •6.2. КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКОВ КАЧЕНИЯ.

- •6.3. ПРАКТИЧЕСКИЙ РАСЧЕТ И ПОДБОР ПОДШИПНИКОВ

- •6.5. ПРЕДЕЛЬНАЯ ЧАСТОТА ВРАЩЕНИЯ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ.

- •7. МУФТЫ

- •7.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •7.2. ГЛУХИЕ МУФТЫ

- •7.4. УПРУГИЕ МУФТЫ

- •8.1.1. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБ

- •8.1.2. РАСПРЕДЕЛЕНИЕ ОСЕВОЙ СИЛЫ ПО ВИТКАМ РЕЗЬБЫ ГАЙКИ

- •8.1.3. РАСЧЕТ РЕЗЬБЫ ВИНТОВЫХ МЕХАНИЗМОВ

- •8.1.4. РАСЧЕТ РЕЗЬБЫ НА ПРОЧНОСТЬ

- •8.6.1. КОНСТРУКЦИЯ И РАСЧЕТ НА ПРОЧНОСТЬ СТЫКОВЫХ СОЕДИНЕНИЙ

- •8.6.2. КОНСТРУКЦИЯ И РАСЧЕТ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ

- •ЗАКЛЮЧЕНИЕ

178

– местный нагрев вызывает в зоне термического влияния изменение механических свойств металла.

8.6.1. КОНСТРУКЦИЯ И РАСЧЕТ НА ПРОЧНОСТЬ СТЫКОВЫХ СОЕДИНЕНИЙ

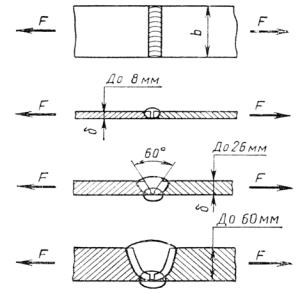

Стыковое сварное соединение является наиболее простым и надежным. Его применяют везде, где допускает конструкция детали. В зависимости от толщины соединяемых элементов соединение выполняют с обработкой или без обработки кромок (рис. 8.24). При толщине до 8 мм обработку не производят. При средних и больших толщинах производят одностороннюю или двухстороннюю обработку кромок с тем, чтобы проварит на всю толщину детали.

Стыковые сварные соединения могут разрушаться по шву, по зоне термического влияния, прилегающей к шву участок детали, в котором при сварке происходит нагрев и

изменение механических свойств металла. Практикой установлено, что при качественной сварке разрушение происходит по зоне термического влияния. Поэтому расчет прочности производится по сечению основного материала. При расчете на растяжение (сжатие)

σ = F / A = F / bl <[σ];

где l и b – ширина и толщина полосы; [σ] – допускаемое напряжение для сварных соединений.

При действии изгибающего момента σ = M/Wи

179

8.6.2. КОНСТРУКЦИЯ И РАСЧЕТ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ

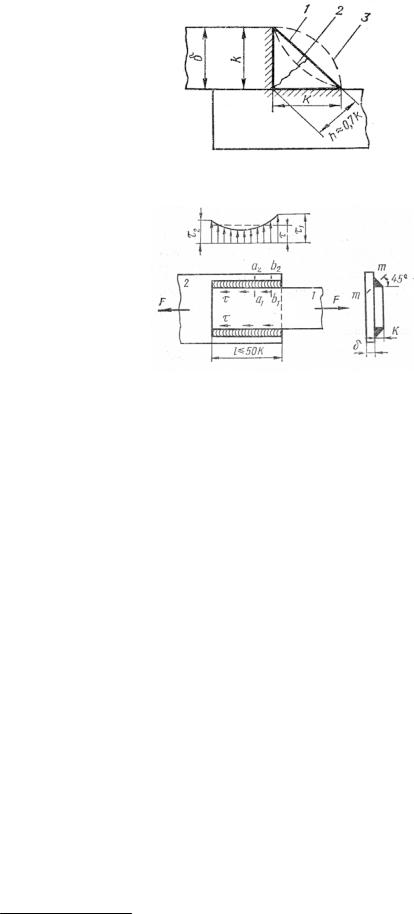

Нахлесточные соединения выполняются угловыми швами (рис. 8.25). В зависимости от формы поперечного сечения различают угловые швы: нормальные (1), выпуклые (3), вогнутые (2). Наиболее распространены нормальные швы.

Основной геометрической характеристикой углового шва является катет – к. В большинстве случаев катет равен толщине листа.

В зависимости от расположения относительно действующей силы различают лобовые, фланговые (рис. 8.26) и косые швы. Лобовой шов расположен перпендикулярно линии действия силы, а фланговый параллельно.

Рис. 8.25

Рис. 8.26

Основными напряжениями флангового шва являются касательные напряжения среза в сечении проходящем по биссектрисе прямого угла. Высота сечения h = 0,7к. Напряжения по длине флангового шва распределяются неравномерно: на концах шва они больше чем в средней части. На практике длину фланговых швов ограничивают условием ℓф<50к. Расчет выполняют по среднему напряжению.

Лобовые швы по методике, принятой в инженерной практике, рассчитываются по напряжениям среза по сечению проходящему по биссектрисе прямого угла

Комбинированное соединение лобовыми и фланговыми швами рассчитывается на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При нагружении силой получим

τ = |

F |

≤ [τ] |

2 0.7klф + 0.7klл |

180

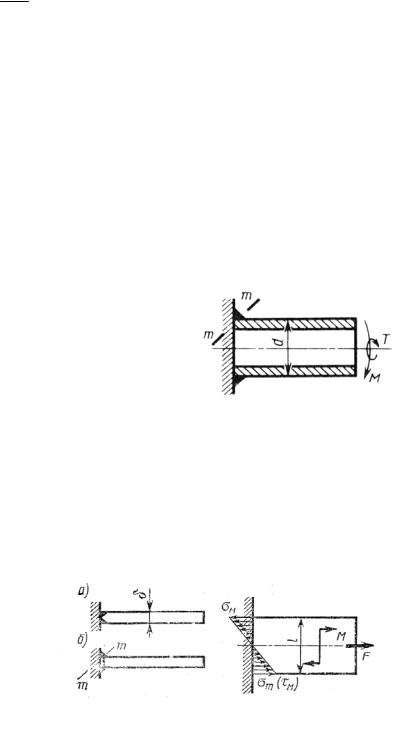

Тавровое соединение, в котором элементы соединения расположены во взаимно перпендикулярных плоскостях. Это соединение выполняют стыковым швом с разделкой кромок (рис. 8.27 а) или угловыми швами без разделки кромок (рис. 8.27 б). В случае разделки на всю толщину расчет прочности соединения производят по сечению основного материала по нормальным напряжениям.

σ р = δFl ≤ [σ р ]или σи = WM ≤ [σи]

При сварке без разделки кромок расчет прочности производят по касательным напряжениям двух швов. Например при действии растягивающей силы F

τ = |

F |

≤ [τ] |

2 0.7k l |

||

При нагружении крутящим моментом круглого элемента. Рассмотри случай |

||

сварки круглого элемента (трубы, вала) с листом или круглым фланцем и |

|

нагруженного крутящим моментом Т (рис. 8.28). При |

|

этом делают следующие допущения: катет шва мал по |

|

сравнению с диаметром. Напряжения распределены |

|

равномерно по кольцевой площадке разрушения шва, |

|

равной 0.7к, а средний диаметр этой площадки |

Рис. 8.28 |

|

|

dср=d+0,7k ≈ d |

|

Тогда формула для проверочного расчета примет вид |

|

|

τ = |

T |

= |

2T |

|

W |

0,7kπd 2 |

||

|

|

|

||

Допускаемые |

напряжения. |

|||

Прочность сварного соединения зависит от качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки;

≤ [τ]

Рис. 8.27

181

конструкции соединения; характера действующих нагрузок.

Многообразие факторов, влияющих на прочность сварных соединений, а также приближенность и условность расчетных формул, вызывает необходимость экспериментального определения допускаемых напряжений. Ориентировочно можно принять допускаемые напряжения среза [τ]=k [σр]

где k =0,6…0,65 – коэффициент, учитывающий вид сварки, тип электрода.

Допускаемое напряжение на растяжение [σр] = σт/s

Запас прочности рекомендуется принимать в пределах s = 1.4…1.6.

КОНТРОЛЬНЫЕ ВОПРОСЫ.

1.Перечислите типы резьб. Укажите области применения.

2.Как распределяется нагрузка по виткам резьбы гайки?

3.Какие напряжения возникают в резьбе при действии осевой силы?

4.По каким напряжениям рассчитывают болты, воспринимающие поперечную нагрузку, при их установке с зазором и без зазора?

5.По каким напряжениям рассчитывают сварные швы: а) стыковые; б) внахлестку; в) тавровые?

6.По каким напряжениям проверяют прочность шпоночных и зубчатых соединений?

7.В каких случаях используют соединение с натягом? Какие нагрузки может воспринимать такое соединение?

8.Назовите методы сборки соединения с натягом. Их достоинства и недостатки.