- •ПРЕДИСЛОВИЕ

- •ВВЕДЕНИЕ

- •1.2. СТРУКТУРА МАШИН

- •1.3. ОБЪЕКТЫ НОВОГО КОНСТРУИРОВАНИЯ

- •1.4. ИНФОРМАЦИОННЫЙ И ПАТЕНТНЫЙ ПОИСК ПРИ КОНСТРУИРОВАНИИ МАШИН

- •1.5. НАДЕЖНОСТЬ И ДОЛГОВЕЧНОСТЬ МАШИН

- •1.8. ТЕХНИЧЕСКАЯ ЭСТЕТИКА

- •2. ОСНОВЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН

- •2.1. ВИДЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН

- •2.3. ПРОЧНОСТЬ

- •2.4. СОПРЯЖЕНИЯ ДЕТАЛЕЙ МАШИН

- •2.5. ЖЕСТКОСТЬ

- •2.6. ОСНОВЫ ТРИБОТЕХНИКИ МАШИН

- •3. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

- •3.1. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПЕРЕДАЧ

- •3.2. ЗУБЧАТЫЕ ПЕРЕДАЧИ.

- •3.2.1. ОБЩИЕ СВЕДЕНИЯ.

- •3.2.2. ГЕОМЕТРИЧЕСКИЕ И КИНЕМАТИЧЕСКИЕ ПАРАМЕТРЫ.

- •3.3.2. РАСЧЕТНАЯ НАГРУЗКА

- •3.4. РАСЧЕТ КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ

- •3.6. ОСОБЕННОСТИ РАСЧЕТА КОНИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

- •3.6.1. ОБЩИЕ СВЕДЕНИЯ

- •3.6.2. СИЛЫ В ЗАЦЕПЛЕНИИ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ

- •3.7.1. ОБЩИЕ СВЕДЕНИЯ

- •3.7.2. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ.

- •3.7.3. СИЛЫ В ЗАЦЕПЛЕНИИ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ.

- •3.7.5. МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ.

- •3.7.6. РАСЧЕТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ НА НАГРЕВ.

- •3.8. РЕМЕННЫЕ ПЕРЕДАЧИ

- •3.8.1. ОБЩИЕ СВЕДЕНИЯ

- •3.9. ЦЕПНЫЕ ПЕРЕДАЧИ

- •3.9.1. ОБЩИЕ СВЕДЕНИЯ

- •5. ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

- •6.2. КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКОВ КАЧЕНИЯ.

- •6.3. ПРАКТИЧЕСКИЙ РАСЧЕТ И ПОДБОР ПОДШИПНИКОВ

- •6.5. ПРЕДЕЛЬНАЯ ЧАСТОТА ВРАЩЕНИЯ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ.

- •7. МУФТЫ

- •7.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •7.2. ГЛУХИЕ МУФТЫ

- •7.4. УПРУГИЕ МУФТЫ

- •8.1.1. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБ

- •8.1.2. РАСПРЕДЕЛЕНИЕ ОСЕВОЙ СИЛЫ ПО ВИТКАМ РЕЗЬБЫ ГАЙКИ

- •8.1.3. РАСЧЕТ РЕЗЬБЫ ВИНТОВЫХ МЕХАНИЗМОВ

- •8.1.4. РАСЧЕТ РЕЗЬБЫ НА ПРОЧНОСТЬ

- •8.6.1. КОНСТРУКЦИЯ И РАСЧЕТ НА ПРОЧНОСТЬ СТЫКОВЫХ СОЕДИНЕНИЙ

- •8.6.2. КОНСТРУКЦИЯ И РАСЧЕТ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ

- •ЗАКЛЮЧЕНИЕ

72

|

|

|

Таблица 3.4. |

||

|

|

|

|

|

|

Вид термообработки и марки стали |

Твердость зубьев HRC |

σF lim b |

SF |

||

поверхности |

сердцевины |

МПа |

|||

|

|

||||

Цементация |

легированных |

сталей: |

|

|

|

Стали марок 20ХН2М, 12ХН2, |

57…63 |

32…45 |

950 |

1.7 |

|

12ХН3А и др |

|||||

|

|

|

|

||

18ХГТ, 30ХГТ,12Х2Н4Аи др… |

57…63 |

32…45 |

800 |

1.7 |

|

Нитроцементация легированных сталей: |

|

|

|||

25ХГМ |

57…63 |

32…45 |

1000 |

1.7 |

|

25ХГТ, 30ХГТ и др |

57…63 |

32…45 |

750 |

1.7 |

|

Закалка при нагреве ТВЧ по всему контуру: |

|

|

|||

55ПП |

58…62 |

28…35 |

900 |

1.7 |

|

60ХВ, 60Х, 60ХН и др |

54…60 |

25…35 |

700 |

1.7 |

|

35ХМА, 40Х, 40ХН и др |

48…60 |

25…35 |

600 |

1.65 |

|

Нормализация или улучшение |

НВ=180..350 |

НВ=180..350 |

1.8НВ |

|

|

Азотирование легированных сталей |

|

24…40 |

18HRC+ 50 |

2.0 |

|

3.6.ОСОБЕННОСТИ РАСЧЕТА КОНИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

3.6.1.ОБЩИЕ СВЕДЕНИЯ

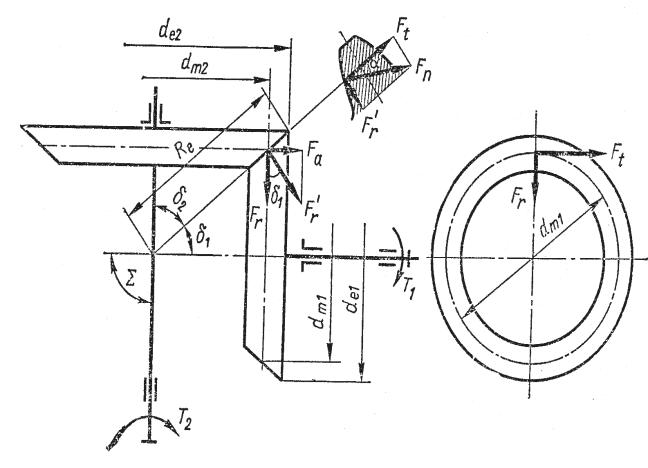

Впередачах, в которых оси валов пересекаются под некоторым углом ∑,

применяют конические зубчатые колеса. Наиболее распространены передачи с углом ∑=90°.

Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и инструмент. Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое, значительно труднее. Одно из конических колес, как правило, располагают консольно. При этом увеличивается неравномерность распределения нагрузки по длине зуба. В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что, по опытным данным, нагрузочная способность конической прямозубой передачи составляет лишь около 85% цилиндрической. Однако, несмотря на очевидные недостатки, конические передачи имеют широкое применение в тех случаях, когда по условиям компоновки машин и механизмов необходимо располагать валы под углом.

73

Геометрические параметры. Аналогами начальных и делительных цилиндров цилиндрических передач в конических передачах являются начальные и делительные конусы с углами δ1 и δ2. Конусы, образующие которых перпендикулярны образующим делительных конусов, называют дополнительными конусами. Сечение зубьев дополнительным конусом называют торцовым сечением. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом е, например, de, Re и др. Размеры в среднем сечении сопровождают индексом m : dm, Rm. Эти и остальные параметры показаны на рис.

Рис. 3.17

3.17.

В основу расчета конических передач положены формулы для определения контактных σΗ (3.9) и изгибных σF1 и σF2 (3.14) напряжений цилиндрических колес, в которых некоторые параметры заменены на эквивалентные, отражающие особенности конических передач.

74

Для эквивалентных цилиндрических колес числа их зубьев определяются по формулам

zvt1 = cosz1δ1 ; zvt 2 = cosz2δ2 ,

где z1 и z2 – числа зубьев конических колес; δ1 и δ2 – углы делительных конусов конических колес (как правило выполняется условие δ1 + δ2 = 90° ).

Передаточные отношения, при δ1 + δ2 = 90° можно представить i12 = u = z2/z1 = d2/d1.

Кроме того, передаточное число u можно представить в виде |

|

u = sinδ2 /sinδ1 |

|

при Σ =δ1 + δ2 = 900 u = tgδ2 = ctgδ1 |

(3.31) |

3.6.2.СИЛЫ В ЗАЦЕПЛЕНИИ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ

Взацеплении конической передачи действуют силы окружная Ft,

радиальная Fr и осевая Fa. Зависимость между этими силами можно установить с помощью рис. 3.17, где силы изображены приложенными к шестерне.

По нормали к зубу действует сила Fn, которую раскладывают на Ft и Fr1 . В

свою очередь, Fr1 раскладывают на Fa и Fr. Тогда силы равны

Ft = 2T1 / dm1, |

|

|

|

|

|||

F |

= F / cosα; F1 |

= F tgα, |

|

|

|||

n |

t |

|

|

r |

t |

|

(3.32) |

F = F1 cosδ |

|

= F tgα cosδ |

|

||||

1 |

|

, |

|||||

r |

r |

|

t |

1 |

|

||

F |

= F1 sinδ |

1 |

= F tgα sinδ |

. |

|

||

a |

r |

t |

1 |

|

|

||

Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому. Параметры эквивалентных колес используют при расчете на прочность.

Диаметры эквивалентных колес

dνe1 = de1 |

/ cosδ1 |

(3.33) |

|

dνe2 = de2 |

/ cosδ2 |

||

|

Числа зубьев эквивалентных колес

|

75 |

|

|

zν1 = z1 |

/ cosδ1 |

(3.34) |

|

zν 2 = z2 |

/ cosδ2 |

||

|

Тогда основные расчетные формулы для конической передачи будут выглядеть следующим образом:

для расчета по критерию контактной прочности σΗ ≤ [ σΗ ] :

|

|

σΗ = ZH Zε ZΜ |

wHt |

u2 +1 |

≤ [ σΗ] ; |

(3.35) |

|||

|

|

0,85 |

u dm1 |

||||||

для расчета по критерию изгибной прочности σF ≤ [σF]: |

|

||||||||

|

wFt |

|

Y |

|

|

|

|

||

σF1= |

|

Yvt1 ≤ [σF1]; σF2= σF1 |

|

vt2 |

≤ [σF2]. |

(3.36) |

|||

0,85mm |

|||||||||

|

|

||||||||

|

|

|

Yvt1 |

|

|

||||

Формулы (3.35) и (3.36) после подстановки конкретных значений некоторых параметров, а также ряда преобразований можно представить в виде более удобном для практического применения

σH = 470 |

F |

u 2 +1 |

KHα KHβ KHV ≤ [σH ]. |

|

(3.37) |

||

t |

ф |

|

|||||

|

0,85 de2 b |

|

|

|

|

|

|

|

|

Ft |

|

|

|

|

|

σF 2 =YF 2 |

|

KFα KFβ KFV ≤ [σF 2 |

] |

|

|||

0,85 b me |

(3.38) |

||||||

|

|

|

|

YF1 |

≤ [σF1 ] |

|

|

|

σF1 =σF 2 |

|

|

||||

|

|

|

|||||

|

|

|

YF 2 |

|

|

||

|

|

|

|

|

|||

Здесь коэффициенты формы зубьев Υvt1 и Υvt2 выбираются соответственно для zv1 и zv2; dm1 = z1 mm – средний делительный диаметр конической шестерни.

В приведенных формулах учтено, что на основании экспериментальных данных конические колеса могут нести нагрузку на 15% меньшую, чем цилиндрические таких же размеров.

Рекомендации по определению коэффициентов KHβ (KFβ) и KHV (KFV),

входящих в формулы (3.37) и (3.38) даны в работах [ 2,4 ].