3 Описание внешнего вида механизма

Исходя из функциональных особенностей работы, механизмы РЭС можно объединить в следующие группы:

механизмы приводов антенн;

механизмы дистанционных передач;

механизмы следящих систем;

механизмы ручной настройки;

механизмы электромеханической настройки;

отсчетные механизмы;

механизмы перемещения носителя информации в устройствах магнитной записи и воспроизведения.

Механизмы каждой группы имеют свои особенности, как с точки зрения конструкции, так и передаваемых нагрузок и характера движения. При описании внешнего вида механизма нужно сделать выбор соответствующей группы и указать, к какой составной части измерительной, связной и радиовещательной аппаратуры данный механизм относится. Если механизм ручной настройки, то описать, как производят настройку путем изменения передаточного механизма элемента настройки. Если механизм относится к механизмам электромеханической настройки, то указать, как с помощью электропривода механизм приводится в движение.

При рассмотрении механизма дать его кинематическую схему. Если механизм имеет зубчатую передачу, то нужно указать, к какому типу передач она относится, как осуществляется зацепление.

Для фрикционных передач сделать разбиение их на передачи с жесткой и гибкой связью, определить данный тип

2

передачи и дать описание назначения механизма.

Для механизмов прерывного движения указывается их назначение и особенности работы данного вида.

4 Кинематический расчет механизмов

Кинематический расчет механизмов включает определение передаточного отношения i12 для зубчатых и фрикционных передач или нахождения их передаточного числа U = |i12 |.

Для фрикционных передач передаточное отношение с учетом упругого скольжения равно /1, 2, 3/

![]() ,

(1)

,

(1)

где

![]() - коэффициент, учитывающий скольжение

и зависящий от модуля упругости материала,

шероховатости поверхности, наличия

смазки и условий эксплуатации;

- коэффициент, учитывающий скольжение

и зависящий от модуля упругости материала,

шероховатости поверхности, наличия

смазки и условий эксплуатации;

Д2 и Д1 – диаметры ведомого и ведущего дисков;

2 и 1 – угловые скорости вращения этих дисков.

В

зубчатых передачах роль диаметра

фрикционных катков играют диаметры d1

и d2

так называемых начальных окружностей,

находящихся в зацеплении зубчатых

колес. Точки касания этих окружностей

имеют одинаковую скорость v

= 1R1=![]() 2R2.

2R2.

Тогда передаточное отношение зубчатой передачи, состоящей из двух колес, равно

![]() ,

(2)

,

(2)

где знак минус относится к внешнему, а знак плюс – к внутреннему зацеплению;

3

Z2 и Z1 – число зубьев второго и первого колес.

Таким же образом определяется передаточное отношение для конической зубчатой передачи. Для червячной передачи передаточное отношение i12 равно /3/

![]() ,

(3)

,

(3)

где Z2 – число зубьев колеса;

Z1 – число заходов червяка.

В многоступенчатой цилиндрической зубчатой передаче с последовательным соединением зубчатых колес передаточное отношение равно

![]() ,

(4)

,

(4)

где к – число пар сопряженных колес внешнего касания (зацепления);

Zn – число зубьев последнего n-го колеса;

Z1 – число зубьев первого колеса.

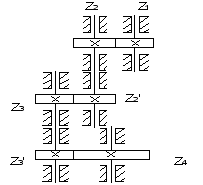

Рисунок 1- Последовательное соединение зубчатых колес

Промежуточные колеса не влияют на величину передаточного отношения и получили название передаточных. Назначение передаточных колес сводится к изменению направления вращения ведомого звена механизма, а также к уменьшению габаритов последнего при значительных массовых расстояниях.

4

Для механизмов со ступенчатым соединением колес на каждом промежуточном ряду закреплено по два колеса, а на ведущем и ведомом валах – по одному.

Рисунок 2- Ступенчатое соединение зубчатых колес

Передаточное отношение такого механизма с учетом того, что 2 = 2’ и 3 = 3’ определяется выражением

![]() .

(5)

.

(5)

Или в общем случае n-колес

,

(6)

,

(6)

где к – число пар сопряженных колес внешнего касания (зацепления);

Z1, Z2’, Z3’ …Zn – число зубьев соответствующих колес.

5 Расчет геометрии передачи и ее деталей

5.1 Фрикционные передачи

Фрикционные передачи роликами осуществляют передачу

5

движения между параллельными и пересекающимися валами. Сила трения возникает на образующей роликов или на их торцовых поверхностях.

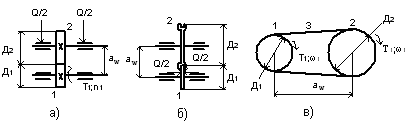

Рисунок 3- Схемы фрикционных передач

Фрикционные передачи роликами осуществляют передачу движения между параллельными и пересекающимися валами. Сила трения возникает на образующей роликов (рисунок 3 а) или на их торцовых поверхностях (рисунок 3 б). Сила нормального давления Q/2 создается силами упругости составляющих дисков 1 и 2. Размеры передачи зависят от диаметров роликов Д1 и, Д2 межосевого расстояния, равного аw = 0.5 ((Д1 + Д2). Задаваясь диаметром Д1, определяют Д2 = U Д1 где U - передаточное число. При геометрическом расчете диаметров дисков 1 и 2 фрикционных механизмов с гибкой связью 3 значения Д1 (мм) для передач с резинотканевыми ремнями равны /3/

![]() ,

(7)

,

(7)

где Т1-вращающий момент на валу малого шкива (нм.).

Для

синтетических ремней эта зависимость

дает завышенные результаты. Поэтому

при расчете рекомендуется предварительно

выбрать толщину ремня

![]() 0.7

мм и диаметр Д1

определить

из соотношения

0.7

мм и диаметр Д1

определить

из соотношения

![]() 100150.

100150.

Наименьший размер шкива в таких механизмах РЭС составляет Д1min=68 мм. В качестве гибкой связи используют шнуры из шелка, капрона, резины, пластмасс, стальные

6

тросики, ленту, а также плоский и клиновый ремень. Минимальное значение расчетного диаметра меньшего шкива Д1 (мм) клиноременных передач определяется из выражения

![]() ,

(8)

,

(8)

где Т1 – момент на валу (нм.).

Диаметр

большего шкива равен

![]() ,

а вычисленные значения округляют до

ближайших стандартных значений: 30; 45;

50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д.

,

а вычисленные значения округляют до

ближайших стандартных значений: 30; 45;

50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д.

Межосевое расстояние аw определяется конструктивными требованиями к ремонту привода и для плоскоременных передач равно

![]() .

(9)

.

(9)

Коэффициент 1,5 принимают для передач с синтетическими ремнями и 2,0 – для передач с резинотканевыми ремнями.

Для клиноременных передач:

aw min = 0.55 (Д1+Д2)+h, (10)

aw max=2 (Д1+Д2). (11)

Обычно для увеличения долговечности ремня принимают aw > aw min и руководствуются следующей зависимостью:

![]() ,

,

где С – числовой коэффициент равный 1,5 для передаточного числа U = 1, C=0.9, если U = 5 и С=0.85; для U>6.

Расчетная длина ремня Lp стального тросика, ленты, шнура в зависимости от выбранного aw определяется выражением /3/

![]() .

(12)

.

(12)

7

Угол охвата ведущего шкива равен

![]() .

(13)

.

(13)

Значение

угла

![]() зависит

от тяговой способности и составляет

для передач с резинотканевыми ремнями

зависит

от тяговой способности и составляет

для передач с резинотканевыми ремнями

![]() и клиноременных

и клиноременных

![]() .

Поэтому габариты клиноременных передач

существенно меньше.

.

Поэтому габариты клиноременных передач

существенно меньше.

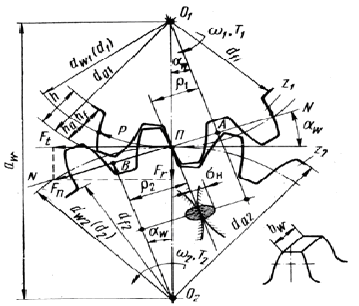

5.2 Геометрия цилиндрической зубчатой передачи

В

механизмах РЭС наиболее распространены

эвольвентные зубчатые передачи /4/.

Меньшее зубчатое колесо (Z1)

называют шестерней, а большое (Z2)

– колесом. Зацепление зубчатых колес

Z1

и Z2

кинематически можно представить как

качение без скольжения двух окружностей

диаметром dw1

и dw2.

Положение линии зацепления, т.е. траектории

общей точки контакта зубьев при ее

движении относительно неподвижного

звена зубчатой передачи, определяется

углом зацепления

![]() (ГОСТ

16530-70). Окружность зубчатого колеса,

делящуюся при его нарезании на равное

число частей длиной р,

называемых шагами и имеющую стандартный

модуль, называют делительной. Диаметр

такой окружности находят из равенства

(ГОСТ

16530-70). Окружность зубчатого колеса,

делящуюся при его нарезании на равное

число частей длиной р,

называемых шагами и имеющую стандартный

модуль, называют делительной. Диаметр

такой окружности находят из равенства

![]() .

Модуль m

является основной характеристикой

зубчатого колеса и равен

.

Модуль m

является основной характеристикой

зубчатого колеса и равен

![]() (мм).

Зубчатые колеса с модулем 0.1 мм

(мм).

Зубчатые колеса с модулем 0.1 мм

![]() m

m

![]() 1мм

называют мелкомодульными. Для снижения

номенклатуры и унификации режущего

инструмента модули стандартизованы и

выбираются из таблицы 1.

1мм

называют мелкомодульными. Для снижения

номенклатуры и унификации режущего

инструмента модули стандартизованы и

выбираются из таблицы 1.

Первый ряд следует предпочитать второму.

У передачи, которая состоит из зубчатых колес Z1 и Z2, изготовленных без смещения, начальные dw1 и делительные d окружности совпадают

dw1=d1=m Z1. (14)

8

dw2=d2=m Z2. (15)

Таблица 1- Значения модуля

|

Ряд |

m, мм |

|

Первый |

0.1; 0.12; 0.15; 0.2; 0.25; 0.3; 0.4; 0.5; 0.6; 0.8; 1.0; 1.25; 1.5; 2.0; 2.5; 3.0; 4.0; 5.0 и т.д. |

|

Второй |

0.14; 0.18; 0.22; 0.28; 0.35; 0.45; 0.55; 0.7; 0.9; 1.125; 1.375; 1.75; 2.25; 2.75; 3.5; 4.5; 5.5 и т. д. |

Высота

зуба берется равной h

= ha+hf.

При ha=h*am,

hf=(h*a+C*)m,

где h*a![]() – коэффициент высоты головки, С*

- коэффициент радиального зазора (по

ГОСТ 16532-70 значения h*a

= 1 и С*

= 0.25).

– коэффициент высоты головки, С*

- коэффициент радиального зазора (по

ГОСТ 16532-70 значения h*a

= 1 и С*

= 0.25).

Рисунок 4- Схема зацепления двух зубчатых колес

9

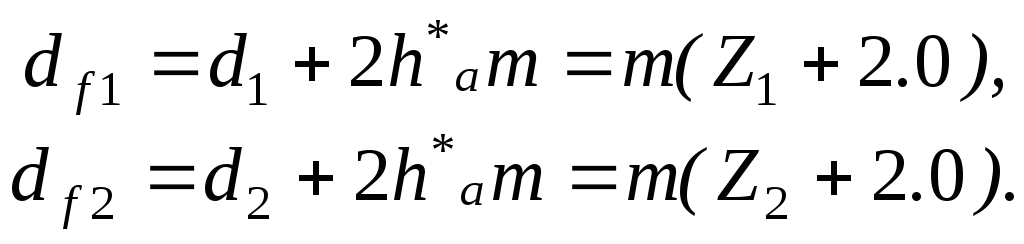

Диаметры вершин зубьев равны

(16)

(16)

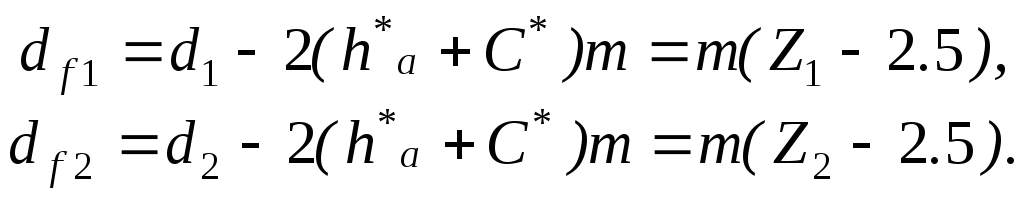

Диаметры впадин находятся из выражений

(17)

(17)

Межосевое расстояние зубчатой пары равно

![]() .

(18)

.

(18)

Исходный

контур инструментальной рейки,

используемый при нарезании зубчатых

колес, имеет угол профиля

![]() .

.

Ширина

венца зубчатого колеса bw

определяется произведением межосевого

расстояния aw

на соответствующий коэффициент ширины

зубчатого венца

![]() ,

выбор ba

осуществляется из таблицы 2.

,

выбор ba

осуществляется из таблицы 2.

Таблица 2- Параметр ba

|

ba |

Примечание |

|

0.010.1 |

Кинематические и легконагруженные передачи |

|

0.10.25 |

Легко и средненагруженные передачи при повышено жесткости валов |

|

0.0250.40 |

Передачи повышенной и высокой нагруженности при достаточной жесткости валов |

При увеличении коэффициента ширины зубчатого венца для обеспечения контакта по всей длине зуба необходимо повышать жесткость и точность изготовления зубчатых колес.

10

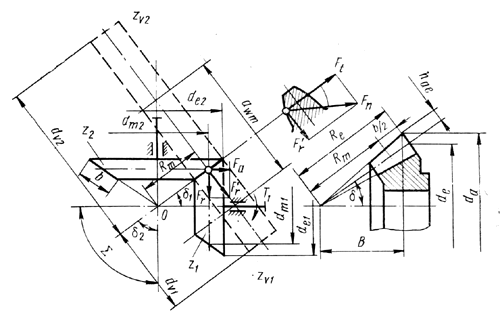

5.3 Конические зубчатые передачи

Зубчатый

венец ограничивает внешний и внутренний

торцы колеса, а сама передача имеет

межосевой угол

![]() и

углы наклона образующих начальных

конусов

и

углы наклона образующих начальных

конусов

![]() и

и

![]() .

Размеры зубчатых колес обозначают по

их внешнему торцу (индекс С) и среднему

сочетанию (индекс m).

В соответствии с ГОСТ 196624-74 зубчатые

колеса без смещения при прямом зубе и

торцевом модуле

.

Размеры зубчатых колес обозначают по

их внешнему торцу (индекс С) и среднему

сочетанию (индекс m).

В соответствии с ГОСТ 196624-74 зубчатые

колеса без смещения при прямом зубе и

торцевом модуле

![]() для

для

![]() имеют

следующие параметры:

имеют

следующие параметры:

Рисунок 5- Схема конической передачи и геометрия конического зубчатого колеса

внешнее

конусное расстояние

![]()

среднее

конусное расстояние

![]()

ширина

зубчатого венца

![]()

углы

делительные конусов

![]()

внешний

делительный диаметр

![]()

внешний

диаметр вершин

![]()

11

![]() ,

,

где

![]()

внешняя

высота зуба равна

![]() ,

,

где С*=0.2;

расчетное

расстояние

![]() .

.

Передаточное

число в конической передаче

![]() .

Погрешности зубчатых колес зависят от

точности их изготовления.

.

Погрешности зубчатых колес зависят от

точности их изготовления.

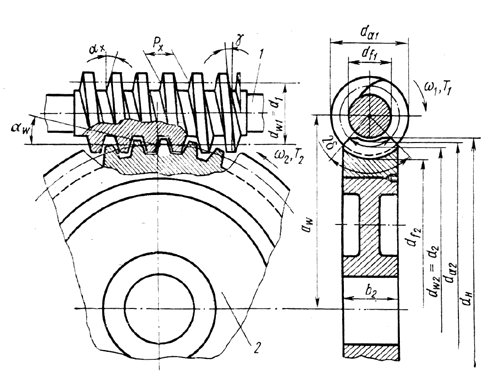

5.4 Геометрия червячной передачи

Червячные

передачи работают по принципу работы

винтовой пары. Как правило, ведущим

звеном является червяк, а ведомым –

колесо. В червячной передаче с архимедовым

червяком различают начальные диаметры

![]() и

и

![]() ; делительные диаметры червяка 1 и колеса

2

; делительные диаметры червяка 1 и колеса

2

![]() и

и

![]() и шаг P

связанный с модулем зацепления в основном

сечении червяка m

соотношением

и шаг P

связанный с модулем зацепления в основном

сечении червяка m

соотношением

![]() (рисунок 6). Резьба червяка может быть

однозаходной и многозаходной, число

витков червяка равно

(рисунок 6). Резьба червяка может быть

однозаходной и многозаходной, число

витков червяка равно

![]() ,

число зубьев колеса -

,

число зубьев колеса -

![]() .

Модули предпочтительного ряда в осевом

сечении червяка должны выбираться из

ряда:0.1;

0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6;

2.0; 2.5; 3.15; 4.0; 5.0

и т.д.; допускается использование модулей

0.12;

0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5

и т.д.

.

Модули предпочтительного ряда в осевом

сечении червяка должны выбираться из

ряда:0.1;

0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6;

2.0; 2.5; 3.15; 4.0; 5.0

и т.д.; допускается использование модулей

0.12;

0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5

и т.д.

Рекомендуются

следующие коэффициенты диаметра червяка

![]() (ряд 1):

6.3; 8.0; 10; 12.5; 16; 20; 25.

Некоторые сочетания

(ряд 1):

6.3; 8.0; 10; 12.5; 16; 20; 25.

Некоторые сочетания

![]() и

и

![]() по

ГОСТ 2144-76 даны в табл. 3. Делительный

(начальный) диаметр

по

ГОСТ 2144-76 даны в табл. 3. Делительный

(начальный) диаметр

![]() ,

диаметры вершин

,

диаметры вершин

![]() и впадин

и впадин

![]()

12

витков

при

![]() ;

;

![]() ,

при

,

при

![]() =0.2

выражаются в виде

=0.2

выражаются в виде

![]() (19)

(19)

![]() (20)

(20)

![]() .

(21)

.

(21)

Длина нарезанной части червяка:

![]() при

при

![]() =1;

2

=1;

2

![]() при

при

![]() .

.

Угол

обхвата витков червяка колесом

![]() ,

угол зацепления

,

угол зацепления

![]() .

.

Таблица

3- Значения m

для выбора параметра

![]()

|

|

|

|

|

|

|

|

1.0 |

|

|

1.6 |

10; 12.5; 16; 20 |

1; 2; 4 |

|

1.25 |

12.5; 16; 20 |

1; 2; 4 |

2.0; 2.5; 3.15 |

8; 10; 12.5; 16; 20 |

1; 2; 4 |

При этом для червячного колеса параметры равны

![]() (22)

(22)

![]() .

(23)

.

(23)

![]() (24)

(24)

![]() (25)

(25)

При

![]() ,

,

![]() ;

при

;

при

![]() ,

,

![]() ;

при

;

при

![]() ,

,

![]() .

.

Ширину

венца

![]() находят

в соответствии с углом обхвата червяка

колесом

находят

в соответствии с углом обхвата червяка

колесом

![]()

![]() .

Делительный угол подъема винтовой

линии вычисляют из выражения:

.

Делительный угол подъема винтовой

линии вычисляют из выражения:

13

![]() .

(26)

.

(26)

Рисунок 6- Геометрические параметры червячной передачи

Межосевое расстояние в червячной передаче без смещения:

![]() .

(27)

.

(27)

Геометрические расчеты червячных передач во многом аналогичны расчетам зубчатых механизмов.

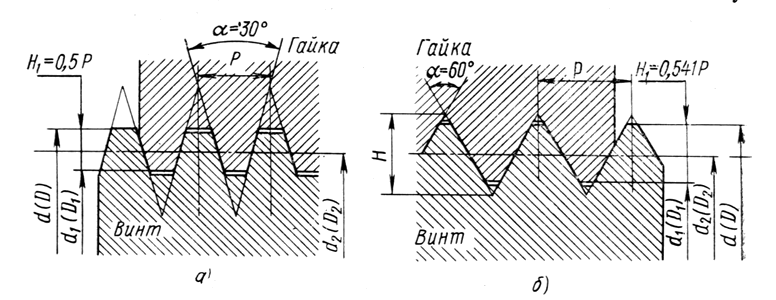

5.5 Передача винт-гайка

В

передаче винт-гайка используют в основном

трапецеидальную резьбу (рисунок 7. а) и

лишь в отдельных случаях – метрическую

(рисунок 7.

б). Резьба имеет наружный

![]() ,

внутренний

,

внутренний

![]() и средний

и средний

![]() диаметры (

диаметры (![]()

14

относится

к винту,

![]() -

к гайке), шаг

-

к гайке), шаг![]() ,

теоретическую высоту H

и рабочую высоту профиля связывает H1

,

угол

профиля

,

теоретическую высоту H

и рабочую высоту профиля связывает H1

,

угол

профиля

![]() ,

угол подъема резьбы

,

угол подъема резьбы

![]() ,

число заходов

,

число заходов

![]() ,

ход резьбы

,

ход резьбы

![]() .Для трапецеидальной резьбы в стандартах

определены профиль и основные ее размеры.

У этой резьбы

.Для трапецеидальной резьбы в стандартах

определены профиль и основные ее размеры.

У этой резьбы

![]() ,

,

![]() ;

;

![]() ,

,

![]() мм,

мм,

![]() =1.5

мм. Для метрической резьбы эти параметры

даны в СТ СЭВ 640-77, угол профиля резьбы

=1.5

мм. Для метрической резьбы эти параметры

даны в СТ СЭВ 640-77, угол профиля резьбы

![]() ,

шаг

,

шаг

![]() и высота профиля H.

Теоретическая высота H

и рабочая высота профиля связаны H1

= 5/8 H

= 0,541 P

для

винта и для гайки соответственно H/8

и

H/4.

Стандарт предусматривает для одного

номинального диаметра

и высота профиля H.

Теоретическая высота H

и рабочая высота профиля связаны H1

= 5/8 H

= 0,541 P

для

винта и для гайки соответственно H/8

и

H/4.

Стандарт предусматривает для одного

номинального диаметра

![]() резьбу с крупными и мелкими шагами /1/.

.Резьбы с мелким шагом используют в

соединениях, испытывающих вибрационные

нагрузки, что

обеспечивает

лучшее самоторможение.

резьбу с крупными и мелкими шагами /1/.

.Резьбы с мелким шагом используют в

соединениях, испытывающих вибрационные

нагрузки, что

обеспечивает

лучшее самоторможение.

Рисунок 7- Трапецеидальная (а) и метрическая (б) резьба

. Обозначение основной резьбы с указанием допуска имеют вид: для болтов M12-6g; для гаек M12-6H, для болтового соединения M12-6H / 6g (для 6-й степени точности).

5.6 Механизмы прерывистого движения

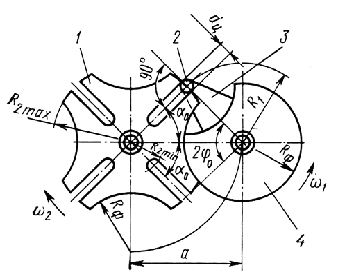

Мальтийские механизмы используют для преобразования

15

непрерывного

вращательного движения во вращательное

движение с остановками. Такой механизм

состоит из мальтийского креста 1 и

кривошипа 3 с цевкой 2 и фиксатором 4, где

звеном является кривошип с цевкой.

Рассмотрим геометрические параметры

данного механизма с внешним зацеплением

и четырехпазовым крестом. Его

геометрическими параметрами являются

межосевые расстояния aw,

радиус R1,

радиус фиксатора

![]() ,

число пазов креста Z,

угол между пазами креста

,

число пазов креста Z,

угол между пазами креста

![]() ,

угол поворота кривошипа

,

угол поворота кривошипа

![]() при

повороте креста на угол

при

повороте креста на угол

![]() (рабочий

угол кривошипа) и расчетные радиусы

креста R2min

и R2max.

(рабочий

угол кривошипа) и расчетные радиусы

креста R2min

и R2max.

Угол

между пазами креста

![]() ,

где z

=312.

,

где z

=312.

Угол поворота кривошипа равен

![]() .

(28)

.

(28)

Радиус кривошипа определяют, задаваясь межосевым расстоянием aw

![]() .

(29)

.

(29)

Радиусы

креста R2min=aw-R1;

R2max=

![]() .

Диаметр цепки кривошипа и ширина пазов

креста dz=(0.20.3)R1.

Условиям безударного зацепления цевки

с пазами креста являются зависимость

.

Диаметр цепки кривошипа и ширина пазов

креста dz=(0.20.3)R1.

Условиям безударного зацепления цевки

с пазами креста являются зависимость

![]() .

Кинематическими параметры механизма

являются период цикла Тu,

коэффициент движения

и наибольшая угловая частота креста

w2max.

Период цикла механизма соответствует

времени одного оборота кривошипа равен

сумме времени движения креста tq

и времени его покоя tn:

Tu=tq+

tn=60/n1,

где n1

– частота вращения кривошипа, об/мин.

Коэффициент цикла движения

.

Кинематическими параметры механизма

являются период цикла Тu,

коэффициент движения

и наибольшая угловая частота креста

w2max.

Период цикла механизма соответствует

времени одного оборота кривошипа равен

сумме времени движения креста tq

и времени его покоя tn:

Tu=tq+

tn=60/n1,

где n1

– частота вращения кривошипа, об/мин.

Коэффициент цикла движения

![]() .

Наибольшая угловая частота креста:

2max=w1R1/R2min.

Динамические параметры механизма

характеризуются ускорениями движения

креста, значения которых в начальный

.

Наибольшая угловая частота креста:

2max=w1R1/R2min.

Динамические параметры механизма

характеризуются ускорениями движения

креста, значения которых в начальный

16

и

конечный моменты движения

![]() ,

ускорение уменьшается при увеличении

числа пазов креста.

,

ускорение уменьшается при увеличении

числа пазов креста.

Рисунок 8- Геометрия мальтийского механизма

Остановка механизма при выходе из паза осуществляется секторным замком, выпуклая цилиндрическая поверхность которого входит в вогнутую поверхность креста и препятствует его повороту.

-

Силовой расчет механизмов

Для вычисления крутящего момента Т2 на ведомом валу механизма используется следующее соотношение:

![]() ,

(30)

,

(30)

где Т1 – крутящий момент на ведущем валу;

i12 – передаточное отношение механизма;

![]() -

его коэффициент полезного действия.

-

его коэффициент полезного действия.

17

Для

создания крутящего момента на входном

валу Т1

в механизме

РЭС используются различные электродвигатели

/5/ с редуктором и без них. Развиваемый

электродвигателем крутящий момент

Т1(![]() )

при мощности Р1

(Вт) и угловой

скорости вращения двигателя w1(c-1)

равен:

)

при мощности Р1

(Вт) и угловой

скорости вращения двигателя w1(c-1)

равен:

![]() ,

(31)

,

(31)

где n1 – число оборотов двигателя (мин -1).

При включении редуктора в состав механизма Т1 равен

![]() ,

(32)

,

(32)

где Un- передаточное число редуктора;

![]() -

его коэффициент полезного действия.

-

его коэффициент полезного действия.

Для зубчатой передачи коэффициент полезного действия равен

![]() .,

(33)

.,

(33)

где С=(Ft+3.0)/(Ft+0/18) – коэффициент учитывающий увеличение силы трения в мелкомодульных зубчатых передачах;

f – коэффициент трения скольжения, обычно равный 0.05-0.08; Ft- окружная сила <3.0 Н.

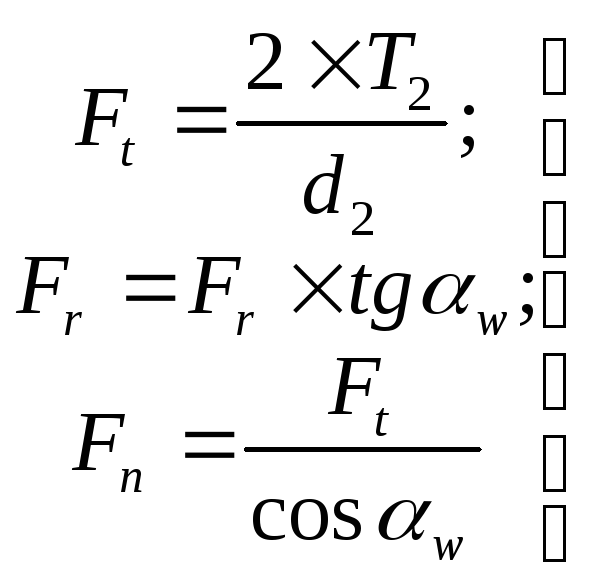

В силовой расчет механизма входит определение сил, действующих в зацеплении. При зацеплении прямозубчатых колес в полюсе П, действующая по общей нормали к профилям зубьев, сила нормального давления Fn и ее составляющие определяется формулами

.

(34)

.

(34)

18

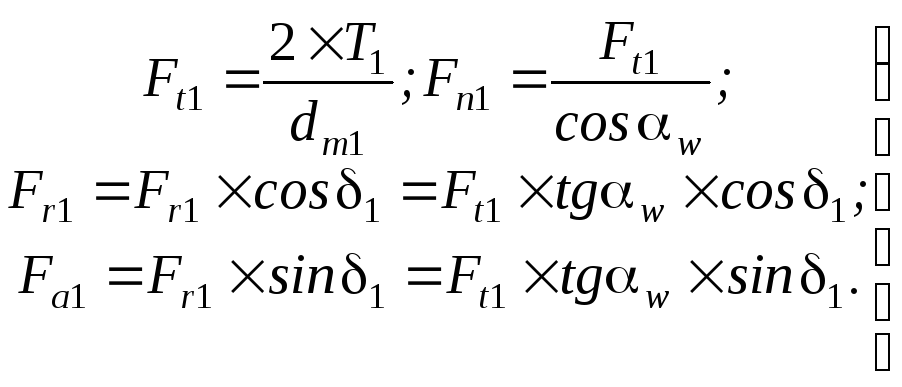

Для конической зубчатой передачи сила, действующая в зацеплении по нормали к зубу Fn, раскладывается на окружную Ft и распорную Fr. Сила Fr , для шестерни Z1 имеет радиальную Fr и осевую Fa составляющие

.

(35)

.

(35)

Для колеса Z2 сила Fr1 является осевой, а Fa1- радиальной.

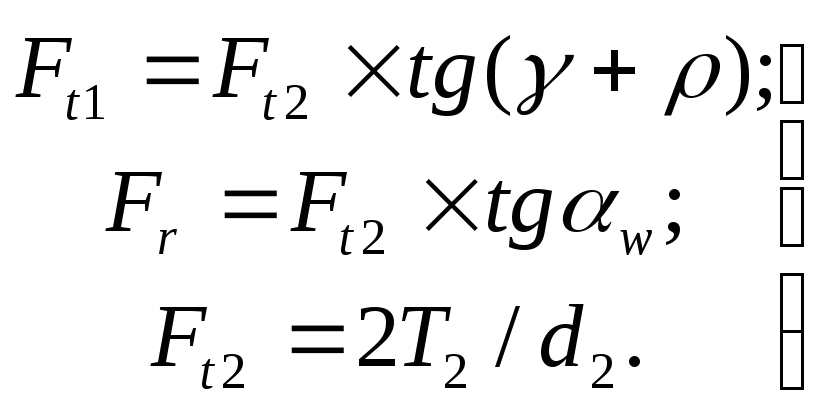

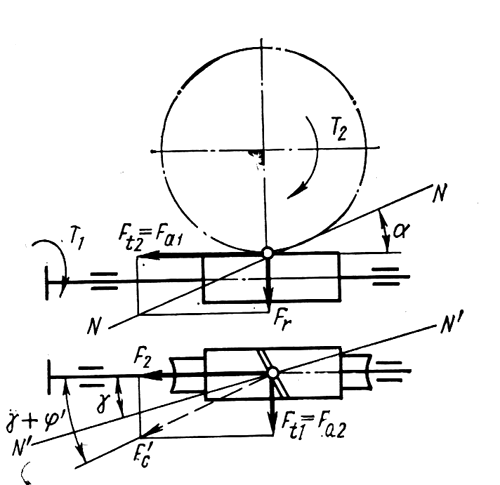

При работе червячной передачи сила нормального давления Fn образует с силой трения Fтр , возникающей между витками червяка и зубьями колеса, равнодействующую силу Fc, которая может быть разложена на три составляющие – окружную на червяке Ft1 (равную осевой на колесе Fa2) и радиальную Fr.

.

(36)

.

(36)

Сила нормального давления равна

![]() (37)

(37)

Коэффициент полезного действия червячной передачи на ведущем червяке равен

![]() ,

(38)

,

(38)

где

![]() приведенный

угол трения, равный 0.02-0.05 /4, 5/.

приведенный

угол трения, равный 0.02-0.05 /4, 5/.

19

При

этом крутящий момент Т2

определяют в соответствии рассчитанным

значением

![]() и передаточным отношением i12

, а затем находят силы в зацеплении.

и передаточным отношением i12

, а затем находят силы в зацеплении.

Для механизма винт – гайка зависимость между окружной силой Ft и осевой силой Fa определяют из выражения /3/:

![]() .

(39)

.

(39)

а необходимый крутящий момент на винте равен

![]() ,

(40)

,

(40)

где

![]() -

приведенный угол трения;

-

приведенный угол трения;

![]() -

угол подъема резьбы;

-

угол подъема резьбы;

Р – шаг резьбы.

При осевой силе Fa<30 H крутящий момент равен /3/:

![]() ,

(41)

,

(41)

Рисунок 9- Определение сил червячной передачи

20

где la=(Fn+1.500)/(Fn+2.400) – поправочный коэффициент;

Fn=Fa/(![]() ).

).

Фрикционная

передача с роликами работает при Fтр

![]() Ft

и для надежности берут

Ft

и для надежности берут

![]() ,

(42)

,

(42)

где

Fтр

– сила трения; Ft

– передаточное окружное усилие; Т1

– крутящий

момент на ведущем ролике;

![]() -коэффициент

запаса сцепления. Если

-коэффициент

запаса сцепления. Если

![]() ,

то сила поджатия роликов при параллельных

валах

,

то сила поджатия роликов при параллельных

валах

![]() .

(43)

.

(43)

При

торцевом касании эта сила в 2 раза меньше,

т.е.

![]() .

Коэффициент трения скольжения f

зависит от материала, шероховатости

поверхности и

условий смазки.

В случае

контакта без смазки при стальном и

бронзовом роликах f

=0.10.18,

при остальных ролика f=0.150.2,

при стальном и текстолитовом f=0.20.25.

Для фрикционных передач с гибкой связью,

использующих силы трения и связанных

с упругим скольжением ремня по шкивам,

изменяются усилия по дуге обхвата от

значения F1

до F2

на ведущем и от F2

до F1

на ведомом

шкивах. Угол обхвата ведущего шкива

.

Коэффициент трения скольжения f

зависит от материала, шероховатости

поверхности и

условий смазки.

В случае

контакта без смазки при стальном и

бронзовом роликах f

=0.10.18,

при остальных ролика f=0.150.2,

при стальном и текстолитовом f=0.20.25.

Для фрикционных передач с гибкой связью,

использующих силы трения и связанных

с упругим скольжением ремня по шкивам,

изменяются усилия по дуге обхвата от

значения F1

до F2

на ведущем и от F2

до F1

на ведомом

шкивах. Угол обхвата ведущего шкива

![]() ,

а для увеличения угла обхвата и силы

натяжения гибкой связи применяют

натяжные ролики.

,

а для увеличения угла обхвата и силы

натяжения гибкой связи применяют

натяжные ролики.

Начальная сила натяжения гибкой связи

![]() ,

(44)

,

(44)

где

![]() -

напряжение предварительного натяжения,

зависящее от типа гибкой связи;

-

напряжение предварительного натяжения,

зависящее от типа гибкой связи;

S – площадь сечения гибкой связи.

21

Для

силовых передач гибкой связью ремнем

из синтетических волокон с полиамидными

покрытием при толщине ремня

![]() мм напряжение предварительного натяжения

мм напряжение предварительного натяжения

![]() МПа. Для передач, используемых в механизмах

настройки, ввиду меньшей упругости

применяемых материалов и малой величины

передаваемого окружного усилия 0=0.51

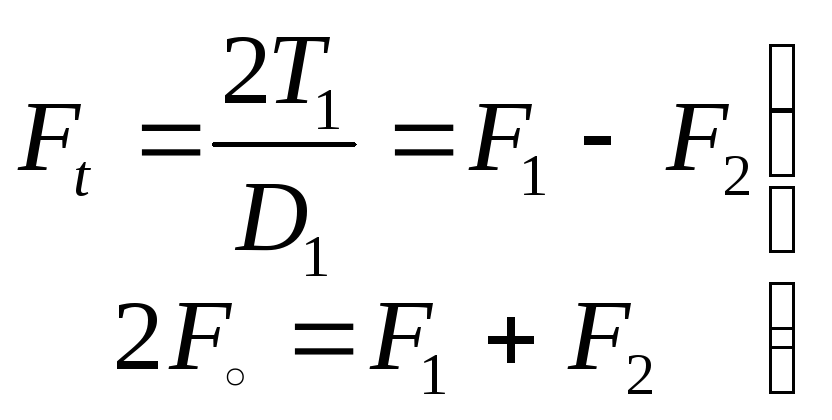

МПа. Передача окружного усилия Ft=F1-F2

вызывает перераспределение начальной

силы натяжения Fo

при n1>0.

Для создания сил трения необходимо,

чтобы F2<0.

Из системы уравнений

МПа. Для передач, используемых в механизмах

настройки, ввиду меньшей упругости

применяемых материалов и малой величины

передаваемого окружного усилия 0=0.51

МПа. Передача окружного усилия Ft=F1-F2

вызывает перераспределение начальной

силы натяжения Fo

при n1>0.

Для создания сил трения необходимо,

чтобы F2<0.

Из системы уравнений

.

(45)

.

(45)

получим: F1=Fo+T1/D1 и F2=Fo-T1/D1

Рисунок 10- Силовая схема передачи гибкой связи

Предельное соотношение между силами F1 и F2 определяется формулой Эйлера

![]() ,

(46)

,

(46)

где

f

– коэффициент трения скольжения;

![]() -

угол обхвата.

-

угол обхвата.

Отсюда следует, что

22

![]() .

(47)

.

(47)

Силы натяжения ветвей ремня нагружают валы силой Fв , равной

![]() .

(48)

.

(48)

Задаваясь сечением ремня, коэффициентом трения скольжения f и геометрией передачи, проводят ее силовой расчет.

7 Расчет зацеплений на прочность

7.1 Прочностные расчеты фрикционных передач и мальтийских механизмов

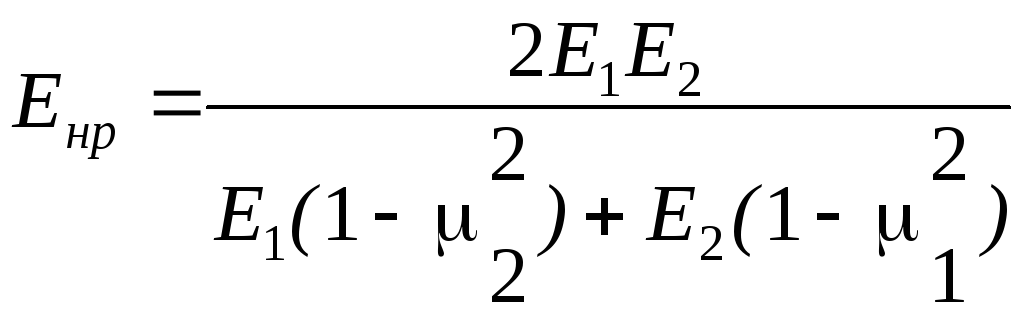

Основным критерием работоспособности и расчета фрикционных передач с металлическими роликами или дисками является их контактная прочность, которая зависит от значения контактных напряжений

![]() ,

(49)

,

(49)

где

-

приведенный модуль упругости;

-

приведенный модуль упругости;

rnp=r1 r2/(r1+r2) – приведенный радиус;

F – сила притяжения двух дисков;

r1 и r2 – радиусы кривизны в точках контакта;

1 и 2 – коэффициенты Пуассона материалов двух дисков;

Е1 и E2 – модули упругости этих дисков;

b – ширина площадки контакта;

23

[бн] – допускаемое контактное напряжение для менее прочного из материалов этих дисков. Наиболее распространено сочетание материалов дисков (роликов): закаленная сталь по закаленной стали; текстолит (гетинакс) по стали, бронза или латунь по стали. Для закаленных сталей [бн] = 800-1600 МПа, для текстолита [бн] = 80-100МПа, для латуни (бронзы) по стали [бн] =200-350 МПа. Для фрикционной передачи с гибкой связью наибольшего значения напряжения достигают в сечении ремня при набегании его на малый шкив

![]() [бн]

, (50)

[бн]

, (50)

где Е- модуль упругости ремня;

![]() -

его толщина;

-

его толщина;

Т1-вращающий момент на валу, диаметром D1;

S – площадь поперечного сечения гибкой связи;

0 = Fo/S – напряжение предварительного натяжения, равное для резинотканевых ремней бо=1.8 МПа, для синтетических бо= 10 МПа, для клиновых бо = 1.2 1.5 МПа. Модуль упругости равен E = 200300 МПа для резинотканевых, для капроновых E=600 MПа, для клиновых E=500600 МПа.

Условие (49) используют для определения межосевого расстояния фрикционной передачи /2/

.

(51)

.

(51)

Знак

«плюс» ставиться при внешнем контакте

катков, а знак «минус» - при внутреннем,

считая

![]() и Enp=2E1E2/(E1+E2),

а ширина диска

и Enp=2E1E2/(E1+E2),

а ширина диска

![]() ,

где

,

где

![]() -

коэффициент ширины ролика. При известном

межосевом расстоянии диаметры катков

находят из очевидных формул

-

коэффициент ширины ролика. При известном

межосевом расстоянии диаметры катков

находят из очевидных формул

![]() .

.

24

Уточнив геометрические параметры передачи, определяют и проверяют условие (49). Расчет на прочность мальтийского механизма проводят аналогично, рассматривая кривизну замков креста и кривошипа, и выбирая им соответствующие материалы.

7.2 Расчет на изностойкость механизма винт-гайка

Расчет сводится к определению фактического среднего контактного напряжения (давления) p между витками винта и гайки и сравнению его допускаемым [р]. Условие изностойкости в предположении равномерного распределения нагрузки по виткам резьбы равно

![]() ,

(52)

,

(52)

где d2 и h1 – средний диаметр и рабочая высота профиля резьбы;

z – число витков;

[p]- допускаемое контактное давление;

Fa – осевая сила.

Допускаемые напряжения для пар материалов винт-гайка: закаленная сталь – бронза [p] =1013 МПа, незакаленная сталь и бронза [p] = 810 МПа. Для механизмов точных перемещений значения [p] принимают в 2-3 раза меньше, чем для механизмов общего назначения.

Заменив

в приведенной выше формуле z

на p1,

где p1

– шаг резьбы, h

– высота витка и обозначив

![]() -

коэффициент высоты гайки,

-

коэффициент высоты гайки,

![]() - коэффициент рабочей высоты профиля

резьбы, получим формулу для проектировочного

расчета передачи

- коэффициент рабочей высоты профиля

резьбы, получим формулу для проектировочного

расчета передачи

25

![]() .

(53)

.

(53)

Принимают

![]() для трапецеидальной и

для трапецеидальной и

![]() для упорной резьбы,

для упорной резьбы,

![]() для цельных гаек и

для цельных гаек и

![]() для разъемных гаек. Длину винта выбирают

конструктивно в зависимости от требуемого

перемещения

для разъемных гаек. Длину винта выбирают

конструктивно в зависимости от требуемого

перемещения

![]() .

Наружный диаметр гайки D

определяют

из условия прочности ее тела на растяжение

и кручение

.

Наружный диаметр гайки D

определяют

из условия прочности ее тела на растяжение

и кручение

![]() ,

(54)

,

(54)

где k =1.25 для трапецеидальных и к=1.2 для прямоугольных и метрических резьб;

[бр] – допускаемое напряжение на растяжение для бронзы равное 32 44 МПа.

7.3 Расчет на прочность цилиндрических и конических зубчатых передач.

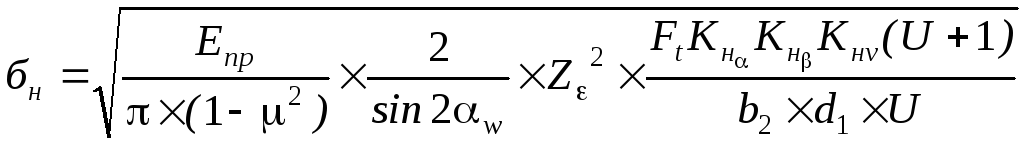

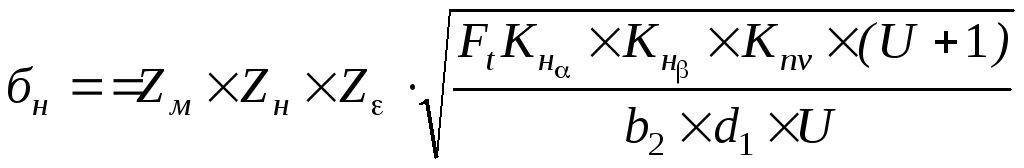

Определение контактной прочности рабочих поверхностей зубьев производит в полюсе зацеплений П. Контакт зубьев рассматривают как контакт двух цилиндров с радиусами r1 и r2, а формулу (41) записывают в виде 1~2~

![]() (55)

(55)

где для прямозубых передач нормальная нагрузка

![]() ,.

(56)

,.

(56)

![]() -

коэффициенты нагрузки, учитывающие

соответственно распределение нагрузки

между зубьями (для прямозубых

-

коэффициенты нагрузки, учитывающие

соответственно распределение нагрузки

между зубьями (для прямозубых

![]() ),

неравномерность распределения

),

неравномерность распределения

26

нагрузки

по ширине зубчатого венца и дополнительные

динамические

нагрузки;

![]() -

суммарная длина контактных линий,

зависящая от коэффициента

торцевого

перекрытия

и ширины

венца колес b2

(при однопарном зацеплении) и 2b2

(для двухпарного

зацепления).

-

суммарная длина контактных линий,

зависящая от коэффициента

торцевого

перекрытия

и ширины

венца колес b2

(при однопарном зацеплении) и 2b2

(для двухпарного

зацепления).

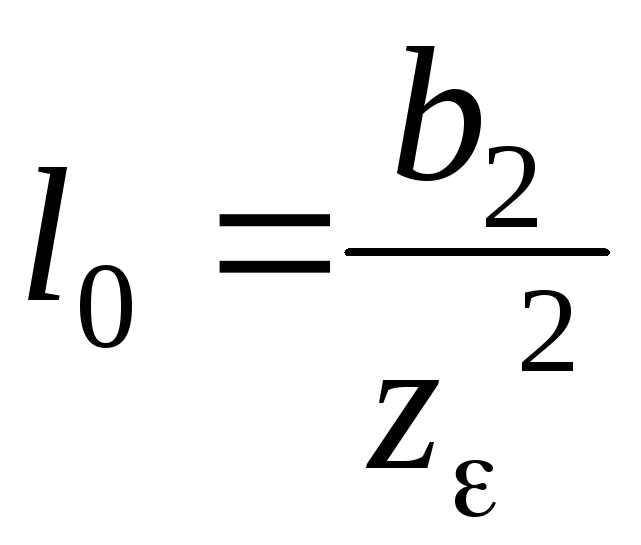

При расчете l0 определяют по формуле

,

где

,

где

![]() .

(57)

.

(57)

Приведенный радиус кривизны равен

![]() .,

(58)

.,

(58)

где

![]() и

и

![]() -

радиусы эвольвентных профилей зубьев.

Подставив значения q

и rnp

в формулу (47) и заменив

-

радиусы эвольвентных профилей зубьев.

Подставив значения q

и rnp

в формулу (47) и заменив

![]() ,

получим

,

получим

,

(59)

,

(59)

,

(60)

,

(60)

где

![]() -

коэффициент, учитывающий механические

свойства материала сопряженных зубчатых

колес, для стальных равный

-

коэффициент, учитывающий механические

свойства материала сопряженных зубчатых

колес, для стальных равный

![]() мм;

мм;

![]() -

коэффициент, учитывающий форму сопряженных

поверхностей зубьев в полюсе П, при

-

коэффициент, учитывающий форму сопряженных

поверхностей зубьев в полюсе П, при

![]() ,

,

![]() ;

;

![]() -

коэффициент, учитывающий суммарную

длину контактных линий, для прямозубых

передач

-

коэффициент, учитывающий суммарную

длину контактных линий, для прямозубых

передач

![]() .

Для не стальных зубчатых колес имеем

.

Для не стальных зубчатых колес имеем

27

.

(61)

.

(61)

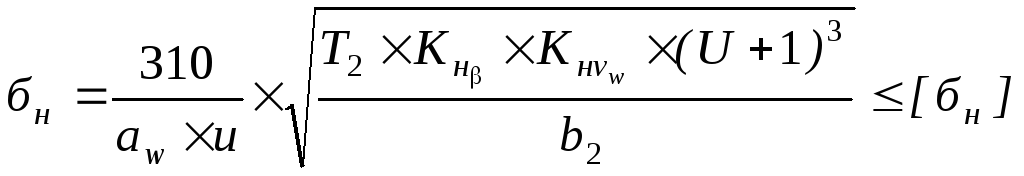

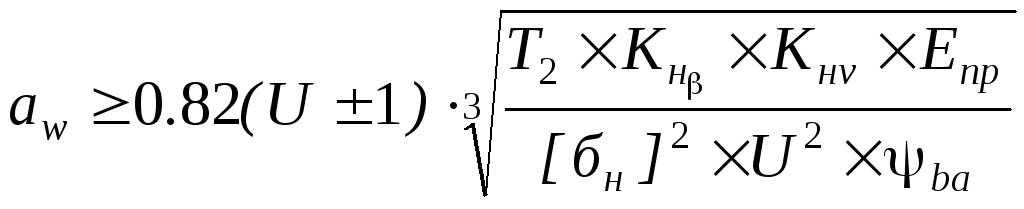

Учитывая, что Ft=2T2/d2, где d2=2awU/(U+1) и заменив d1 = d2/U, KH = 1, получим формулу проверочного расчета прямозубых передач

,

(62)

,

(62)

где бн и [бн] – расчетное и допускаемые контактные напряжения, Н/мм2; Т – Н мм; аw и b2 – мм.

Учитывая,

что

![]() ,

получим формулу проектировочного

расчета прямозубых передач

,

получим формулу проектировочного

расчета прямозубых передач

.

(63)

.

(63)

Рассчитанные значения aw (мм) выбирают из ряда: 20; 30; 40; 50; 63; 80; 100; 125; 140; 160; 180; 200; 224; 250; 280; 315; 355; 400; и т.д.

Поскольку для зубчатых колес используют не только сталь, но и другие материалы выражение для aw принимает следующий вид:

.

(64)

.

(64)

где Enp – приведенный модуль.

Обычно принимают значения Кнv=1.25, К H = 1.

Далее, рассматривая зуб как консольную балку, определяют напряжение изгиба в опасном сечении по формуле /1,2/

![]() .

(65)

.

(65)

где бf и [бf] – расчетное и допускаемое напряжение изгиба, Н/мм2;

Ft – окружная сила, Н;

28

m – модуль, мм;

Yf – коэффициент формы зуба, безразмерная величина, зависящая от числа зубьев Z;

![]() -

коэффициенты, учитывающие неравномерность

распределения нагрузки по ширине

зубчатого венца и дополнительной

динамической нагрузки в зацеплении.

При твердости материала хотя бы одного

из колес меньше 350 НВ и скорости

-

коэффициенты, учитывающие неравномерность

распределения нагрузки по ширине

зубчатого венца и дополнительной

динамической нагрузки в зацеплении.

При твердости материала хотя бы одного

из колес меньше 350 НВ и скорости

![]() м/с

, что практически наблюдается для

большинства зубчатых передач РЭС,

принимают

м/с

, что практически наблюдается для

большинства зубчатых передач РЭС,

принимают

![]() =1

и

=1

и

![]() .

Значения для зубчатых колес без смещения

равны /7/ (таблица 4). Из-за меньшего числа

зубьев зуб шестерни у основания более

тонкий, чем у колеса, что отражено в

большем значении Yf.

Для обеспечения примерно равной прочности

зубьев шестерни и колеса на изгиб,

шестерню делают из более прочного

материала, чем колесо. Зубья шестерни

и колеса будут иметь примерно равную

прочность при условии: [бf]1/Yf1~[бf2].

Модуль зубьев m

определяют расчетом на изгиб исходя из

межосевого расстояния aw,

полученного из условия контактной

прочности. В этом случае, заменяя Ft=2

T2/d2,

где d2

= 2 aw

U/(U+1),

получим для модуля следующее выражение:

.

Значения для зубчатых колес без смещения

равны /7/ (таблица 4). Из-за меньшего числа

зубьев зуб шестерни у основания более

тонкий, чем у колеса, что отражено в

большем значении Yf.

Для обеспечения примерно равной прочности

зубьев шестерни и колеса на изгиб,

шестерню делают из более прочного

материала, чем колесо. Зубья шестерни

и колеса будут иметь примерно равную

прочность при условии: [бf]1/Yf1~[бf2].

Модуль зубьев m

определяют расчетом на изгиб исходя из

межосевого расстояния aw,

полученного из условия контактной

прочности. В этом случае, заменяя Ft=2

T2/d2,

где d2

= 2 aw

U/(U+1),

получим для модуля следующее выражение:

![]() (66)

(66)

В формулу (56) вместо [бf] подставляют меньшее из значений [бf1] и [бf2]. Полученное значение модуля округляют в большую сторону до стандартного значения.

Таблица 4- Значения параметра Yf

|

Z

|

17

|

20

|

22

|

24

|

26

|

30

|

35

|

40

|

50

|

80

|

>100

|

|

Yf |

4.27 |

4.07 |

3.98 |

3.92 |

3.88 |

3.8 |

3.75 |

3.7 |

3.65 |

3.6 |

3.6 |

29

Формула (56) является основной для определения m прямозубых передач, рассчитываемых на контактную прочность. При этом обеспечивается примерно равная контактная и изгибная прочность зубьев.

Допускаемые контактные напряжения определяют по формуле (МПа)

![]() .

(67)

.

(67)

где бно – предел контактной выносливости рабочих поверхностей зубьев, соответствующий базе испытаний (числу циклов перемены напряжений);

[Sн] – допускаемый коэффициент безопасности, равный [Sн] = 1.1 , при однородной структуре материала (нормализация, улучшение, объемная закалка) и [Sн] = 1.2 при неоднородной структуре (поверхностная закалка, цементация, азотирование);

Кн1 – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки

![]() .

(68)

.

(68)

Где

![]() =60

nt

– расчетное число циклов нагружения

на весь срок службы, n

–частота вращения колес (об/мин), t

– срок службы (ч).

=60

nt

– расчетное число циклов нагружения

на весь срок службы, n

–частота вращения колес (об/мин), t

– срок службы (ч).

Обычно при длительной работе передачи выбирают Кн1~1. При расчете цилиндрических прямозубых передач в качестве допускаемого контактного напряжения [бн1], [бн2] принимают [бн] того зубчатого колеса, для которого оно меньше, как правило, это [бн2], т.е. [бн]=[бн2]. Допускаемое напряжение изгиба [бf], МПа, определяют из основания

![]() .

(69)

.

(69)

где бfo – предел выносливости зубьев при изгибе,

30

соответствующий базе испытаний;

[Sf] – допускаемый коэффициент безопасности равный [Sf] = 1,75 из штампованных и [Sf]= 2.3 – из литых заготовок;

Kfc – коэффициент, учитывающий влияние приложения нагрузки, Kfc=1 при односторонним приложении нагрузки (передача нереверсная) и Kfc=0.7 -0.8 при двухстороннем приложении нагрузки (передача реверсная);

Kf1-

коэффициент долговечности; при твердости

![]() 350

НВ 1

350

НВ 1![]() Kf1

Kf1![]() 1,63;

при длительно работающей передаче

выбирают Kf1=1.

1,63;

при длительно работающей передаче

выбирают Kf1=1.

Пределы контактной и изгибной выносливости зубьев определяют из таблицы 5.

Расчет на прочность начинают с выбора материала, условий термообработки и способов изготовления колес, а затем находят [бн1], [бн2], [бf1], [бf2], задаваясь наименьшим [бH] и [бf] определяют aw и m. Далее, округляя эти значения до стандартных awc и mc, рассчитывают и проверяют условия прочности (64) и (66) для стандартных awc и mc. Если условия прочности выполняются, то расчет закончен, если не выполняются, то изменяют материал и условия термообработки.

Допускаемые

контактные напряжения для колес,

изготовленных из латуней и бронза,

определяются выражениями

![]() ,

где бь

– предел прочности на растяжение и

,

где бь

– предел прочности на растяжение и

![]() .

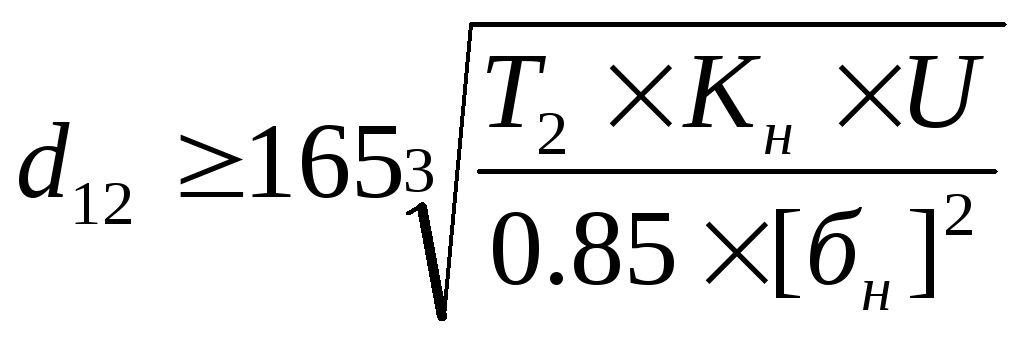

При проверочном расчете конических

прямозубых передач сначала определяют

внешний делительный диаметр колес по

формуле /7/

.

При проверочном расчете конических

прямозубых передач сначала определяют

внешний делительный диаметр колес по

формуле /7/

.

(70)

.

(70)

Значения d12 регламентированы ГОСТ 12289-76. При известном d12 формула проверочного расчета прямозубых конических передач на контактную прочность имеет вид

31

![]() ,

(71)

,

(71)

где

![]() и

и

![]() -

допустимое и расчетное контактное

напряжения, МПа; Т2

– крутящий момент Н мм, d12

– мм. Коэффициент динамической нагрузки

при твердости поверхности зубьев колеса

-

допустимое и расчетное контактное

напряжения, МПа; Т2

– крутящий момент Н мм, d12

– мм. Коэффициент динамической нагрузки

при твердости поверхности зубьев колеса

![]() 350

НВ равен Кnv=

1.2 при

350

НВ равен Кnv=

1.2 при

![]() 250

НВ, значения Кnv=1.1.

250

НВ, значения Кnv=1.1.

Таблица 5- Выбор марок сталей

|

Термообработка |

Марка сталей |

бно , Н/мм2 |

бfo , Н/мм2 |

|

Нормализация, Улучшение |

35; 45 40Х; 40ХН; 85ХМ |

2НВ +70 |

1.8НВ |

|

Закалка ТВ4 по контуру зубьев |

40Х; 35ХМ; 40ХН; 45ХП |

17HRCэ+200 |

650 |

|

Закалка ТВЧ сквозная (m<3 мм), Цементизация и закалка |

20Х; 20ХН2М; 18ХГТ |

23 HRCэ |

550

800 |

Коэффициент

неравномерности распределения нагрузки

по ширине зубчатого венца Кf![]() =1.01

-1.02 /5/. Внешний окружной модуль определяют

расчетом на изгиб по формуле

=1.01

-1.02 /5/. Внешний окружной модуль определяют

расчетом на изгиб по формуле

![]() .

(72)

.

(72)

где vf – коэффициент вида конических колес;

32

для прямозубых колес vf=0.85;

![]() =

1.0 для колес с прямыми зубьями;

=

1.0 для колес с прямыми зубьями;

b – ширина зубчатого венца.

Полученное значение m можно округлить до стандартного, затем определятся эквивалентное число зубьев шестерни и колеса

![]() (73)

(73)

![]() (74)

(74)

и для них находиться коэффициент формы зуба Yf1 и Yf2 /4/.

7.4 Расчет на прочность червячных передач

Расчет на контактную прочность зубьев червячного колеса проводят по аналогии с расчетом зубчатых передач по формуле (49), в которой величина нормальной нагрузки q на единицу длины контактных линий колеса и червяка равна

![]() .

(75)

.

(75)

В

осевом сечении витка червяка имеют

профиль прямобочной рейки с радиусом

кривизны r1=

![]() ,

поэтому приведенный радиус кривизны

rnp

червячной пары равен радиусу кривизны

профиля червячного колеса в полюсе

зацепления

,

поэтому приведенный радиус кривизны

rnp

червячной пары равен радиусу кривизны

профиля червячного колеса в полюсе

зацепления

![]() .

(76)

.

(76)

Приведенный модуль упругости

Еnp = 2E1>E2/E1+E2,

где E1=2.1·105 МПа – модуль упругости стального колеса и E2=0.98·105 МПа – модуль упругости бронзового колеса.

33

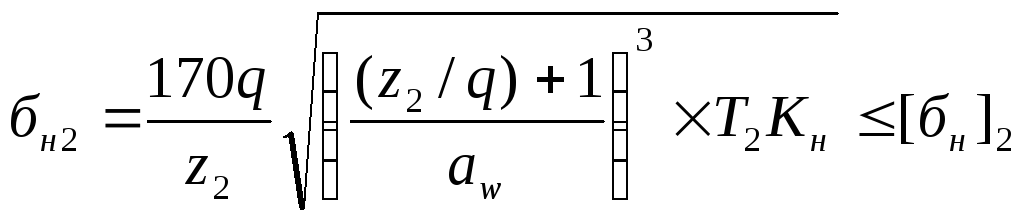

В связи с этим приведенный модуль равен Enp =1.33·105 МПа, принимая коэффициент Пуассона равным 1 =2 =0.3. Подставив выражения для q, rnp, Enp в формулу (49), после преобразования получают формулу проверочного расчета на контактную прочность /7/

.

(77)

.

(77)

Где бн2 и [бн2] – расчетное и допускаемое контактные напряжения в зубьях колес, Н/мм2, аw – межосевое расстояние, мм, Т2 – вращающий момент на червячном колесе, Н-мм. Решив это уравнение относительно а, получаем формулу проективного расчета червячных передач

.

(78)

.

(78)

Где Кн = К·КV , величина К – коэффициент концентрации нагрузки, близкий к единице К ~1.0; Кv – коэффициент динамической нагрузки, зависящий от окружности червячного колеса V2. Окружную скорость V2 рассчитывают по формуле

![]() (79)

(79)

где n1 – частота вращения червяка;

U – передаточное число;

d2 – делительный диаметр колеса.

Для

окружной скорости червячного колеса

![]() м/с

принимают Kv

=1, а при V2>

3 м/с, Кv

=1.1 -1.3.

м/с

принимают Kv

=1, а при V2>

3 м/с, Кv

=1.1 -1.3.

Далее определяют прочность зубьев червячного колеса на изгиб

![]() ,

(80)

,

(80)

где коэффициент формы зуба Yf2 выбирают в зависимость от эквивалентного числа зубьев этого колеса

34

![]() .

.

Коэффициент

нагрузки равен Kf

![]() 1.0.

Допускаемые контактные напряжения для

колес из оловянных бронза (Бр010Ф1 и др.)

определяют из условия

1.0.

Допускаемые контактные напряжения для

колес из оловянных бронза (Бр010Ф1 и др.)

определяют из условия

[бн2]=[бно]×Сv×Kн1.

Таблица 6- Зависимость Yf2 от эквивалентного числа зубьев колеса

|

Zv2 |

28 |

30 |

32 |

35 |

37 |

40 |

|

Yf2 |

1.8 |

1.76 |

1.71 |

1.64 |

1.61 |

1.55 |

|

Zv2 |

45 |

50 |

60 |

80 |

100 |

120 |

|

Yf2 |

1.48 |

1.45 |

1.4 |

1.34 |

1.3 |

1.3 |

Где [бно] = 0.9 b – допускаемое контактное напряжение при числе циклов перемены напряжений Nн =107;

b – предел прочности бронзы при растяжении;

Сv-

коэффициент износа зубьев колеса зависит

от скорости скольжения Vs=4.3·10-4

![]() (м/с).

(м/с).

Кн1

– коэффициент долговечности равный

![]() ,

если N2>25·107,

то Кн1~0.67.

,

если N2>25·107,

то Кн1~0.67.

Таблица 7- Зависимость Vs от Сv

|

Vs, м/с |

|

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Cv |

1.33 |

1.21 |

1.11 |

1.02 |

0.95 |

0.88 |

0.83 |

0.80 |

Обычно при полном ресурсе службы t = 20000 ч, n1~100 об/мин. Кн1~0.76. Допускаемые контактные напряжения для колес из безоловянных бронз, латуней (БрА9ЖЗЛ, ЛП23А6Ж3Мц2) рассчитывают: би2=300-25·Vs (для бронзы), и би2=275-25·Vs (для латуней), они зависят от скорости Vs

35

. Допускаемые напряжения изгиба при не реверсивной передаче (зубья работают одной стороной) для всех марок бронзы и латуней

![]() (81)

(81)

где

бт

– предел текучести;

![]() ,

- коэффициент долговечности при расчете

на изгиб, N2

– число циклов нагружения зубьев колеса.

Если N2=106,

то Кf1=1.0;

при N2=9·107,

Кн1=0.61.

,

- коэффициент долговечности при расчете

на изгиб, N2

– число циклов нагружения зубьев колеса.

Если N2=106,

то Кf1=1.0;

при N2=9·107,

Кн1=0.61.

Обычно значение Кн выбирают равному последнему значению. При реверсивной передаче (зубья работают обеими сторонами) – [бf]=0.8[бf]2.

8 Расчет прочности одного из валов механизма

Расчетную

схему строят после разработки конструкции

валов, размещения на них всех вращающихся

деталей и определения размеров валов

по длине. Вал рассматривают как балку,

лежащую на опорах – подшипниках.

Подшипники условно заменяют шарнирными

опорами. Центр шарнира при радиальных

подшипниках качения считается

расположенным на поперечной оси

подшипников, для опор скольжения место

опирания принимают на расстоянии

![]() (d

– диаметр внутренний подшипника) от

кромки подшипника.

(d

– диаметр внутренний подшипника) от

кромки подшипника.

Для

опор с радиально-упорными подшипниками

расчетный пролет

![]() зависит

не только от расстояния между опорами

и выбранного варианта установки

подшипников

зависит

не только от расстояния между опорами

и выбранного варианта установки

подшипников

![]() .

(82)

.

(82)

Изгиб вала, на который насажены зубчатые колеса, ролики или диски в общем случае пространственный. Поэтому расчет ведется в двух взаимно перпендикулярных плоскостях.

Силы, действующие в зацеплениях, приводят к геометрической оси вала и проецируют на расчетные

36

плоскости. Полученные проекции представляют расчетные нагрузки. Изгиб будет плоским и расчет ведется в одной плоскости только для валов, на которых насажено одно прямозубое цилиндрическое колесо. При этом строят эпюры изгибающих моментов и поперечных сил для выбранного вала и определяют его опасное сечение. Расчет на прочность проводят по наибольшим кратковременным нагрузкам. Вал рассчитывают на совместное действие изгиба, кручения и сжатия. Для валов механизмов РЭС, несущих незначительные нагрузки, можно ограничиться приближенным расчетом по эквивалентным (приведенным) напряжением, учитывающим по энергетической теории прочности все виды деформаций. Тогда условие прочности вала в опасном сечении имеет вид

![]() ,

(83)

,

(83)

где бnp – приведенное напряжение, МПа;

би – напряжение изгиба, МПа; для пространственного случая вычисления по формуле

![]() .

(84)

.

(84)

Мр – расчетный изгибающий момент. Н мм;

W – осевой момент сопротивления сечения вала, мм3;

d – диаметр сечения, мм;

бс – напряжение сжатия (или растяжения), МПа, вычисляемое по формуле

![]() (85)

(85)

![]() -

напряжение кручения. МПа, определяемое

по формуле

-

напряжение кручения. МПа, определяемое

по формуле

![]() .

(86)

.

(86)

T – крутящий момент, Н-мм; Wp – полярный момент сопротивления сечения вала, мм3;

37

[би] – допускаемое напряжение изгиба, для углеродистых сталей можно принять [би]=40-60 МПа, для легированных сталей – 70-90 МПа, для винипласта 12-15 МПа.

Расчетный изгибающий момент в общем случае пространственного изгиба балки круглого сечения

![]() .

(87)

.

(87)

Где Миу и Миz – изгибающие моменты в плоскостях 0XY и 0XZ в рассматриваемом сечении; при плоском изгибе значение Мр равно изгибающему моменту в плоскости изгиба. Проверке подлежат те сечения, где Мр достигает наибольшего значения, а также места резкого уменьшения диаметра вала.

Ориентировочно минимальный диаметр вала при его работе только на кручение (изгиб исключают путем понижения допускаемых напряжений) рассчитывают по формуле

![]() ,

(88)

,

(88)

где

Т1

– расчетное значение крутящего момента

на валу;

![]() =30-50

МПа – допускаемое напряжение на кручение,

для среднеуглеродистых сталей пониженное

за счет исключения изгиба.

=30-50

МПа – допускаемое напряжение на кручение,

для среднеуглеродистых сталей пониженное

за счет исключения изгиба.

9 Выбор конструкционных материалов

Материалами валов, осей обычно являются углеродистые и легированные стали, обладающие высокой прочностью. В малонагруженных механизмах валы, не подвергающиеся термообработке, изготавливают из углеродистых сталей 20 (ГОСТ 1050-74) и сталей 45 (ГОСТ 1050-74). Из инструментальных сталей Y81А (ГОСТ 1435-74) и Y10А выполняют небольшие валы и оси, обладающие повышенной вибропрочностью. Валы, подвергающиеся воздействию больших нагрузок, термообрабатывают, поэтому материалами

38

их являются легированные стали 40Х (1051-73), 40ХН, 30ХГСА, 30ХНЗА (4543-71), 12ХНЗА и др. Наиболее распространенными материалами для литых деталей корпуса являются алюминиевые сплавы марок АЛ2, АЛ4, АЛ7, АЛ9 (ГОСТ2635-75), Д16(ГОСТ 47-84) и магниевые сплавы марок МЛ3, МЛ5. Назначение корпусов – защита от механических, климатических и радиационных воздействий и непосредственное крепление передач. Основные ГОСТы материалов даны в /4/. В качестве материала зубчатых колес используются марки сталей 35,45, 20Х, 40ХА, 40ХН. Из сталей по гост 1050-74(марок 20, 35, 45) изготавливают зубчатые и фрикционные колеса, используя тепмообработку в виде нормализации и улучшения. Для сталей 40Х, 40ХН, 35ХМ используют закалку токами высокой частоты по контуру зубьев. Эти стали имеют повышенные механические характеристики. Детали, испытывающие ударные нагрузки, изготавливают из низкоуглеродистых сталей марок 15, 20, 15Х. Их поверхностное упрочнение достигается закалкой или цементизацией (насыщение поверхности углеродом). Различные марки латуней Л59, Л60, ЛК80-3, ЛМцС58 2-2 (ГОСТ 15527-70) используются для изготовления зубчатых колес с ослабленными требованиями по прочности и для составных сборочных колес. Червячные колеса изготавливают из бронза: типа оловянных Бр0110-1, БрОн1, БрОЦСН-7-5-1 (ГОСТ 613-79), но чаще безоловянных типа БрАж9-4 (ГОСТ 13175-78). Червяки, винты делают из стали марок: 40, 45, Y10А, 40Х, 30ХСА, а гайки с целью уменьшения потерь из бронза БрАЖ9-4, БрОПС6-6-3 (ГОСТ 613-79).

-

Графическая часть работы

Основными конструкторскими документами, которые предъявляются как результат курсового проектирования, являются сборный чертеж и рабочие чертежи деталей,

39

выполненные в соответствии с ЕСКД.

Сборочный чертеж кроме изображения сборочной единицы должен содержать:

номинальные размеры посадочных мест с указанием посадок;

основные размеры, характеризующие изделия (габариты, установочные, присоединительные);

техническую характеристику изделия;

технические требования к сборке.

На деталировочном чертеже цилиндрического зубчатого колеса кроме размеров его конструктивных элементов должны быть указаны параметры, характеризующие зубчатый венец: диаметр вершин зубьев, ширина венца, размер фасок (0.5×45°) или радиусы кривизны линий притуплении на кромках зубьев, поверхность боковых поверхностей зубьев. Параметры зацепления указываются в зуборезной таблице в правом верхнем углу чертежа.

Примерное содержание технических требований:

1 НВ 230…250.

2 Неуказанные предельные отклонения размеров Н14,

h14, ±JТ14/2.

3 Неуказанные радиусы округлений R 0.5.

4 Покрытие Хим. Окс.

Рабочий чертеж вала должен содержать данные, определяющие форму и размеры детали, предельные отклонения размеров, допуски формы и расположения поверхностей, параметры шероховатости: указания о материале, термической обработке.

Располагают вал на поле чертежа так, чтобы его ось была параллельна основной надписи. Количество проставленных размеров минимальное, причем их дублирование не допускается. Размеры должны иметь предельные отклонения, которые проставляются после номинального размера (например, 10 h8).

40

Допуски

для свободных размеров с относительно

низкой точностью указываются в технических

требованиях. Допуски на отклонения

формы и расположения поверхностей

указывают условными обозначениями на

чертеже. Общая поверхность для части

поверхностей детали указывается в

правом верхнем углу поля чертежа с

условным знаком

![]() в скобках, шероховатость других

указывается по заданному допуску

(например,

в скобках, шероховатость других

указывается по заданному допуску

(например,

![]() ).

).

Содержание технических требований применительно к конструкции вала следующее:

1 НВ 300…320;

2 Неуказанные предельные отклонения размеров h14? Н14, ±IТ14/2;

3 Радиальное биение поверхности В относительно А, Б не более 0.10;

4 Острые кромки притупить;

5 Покрытые Хим. Окс.

Чертеж листовой штампованной детали корпуса имеет обозначение толщины (например, S 1.2*), этот размер отмечен звездочкой (для справок), размеры проставляются от базы со своими предельными отклонениями (например, для отверстий 4Р12(+0,12)), для нижней кромки детали (например, 40 b12(-0.5)), расстояние между отверстиями (например, 10±0.2).

Технические требования применительно к конструкции штампованных деталей имеют следующий вид:

1* Размер для справок.

2 Неуказанные предельные отклонения размеров: отверстий – Н14, вала h14, остальных ±JТ14/2.

3 Покрытие Ц9. хр., кроме отверстий.

Чертеж корпусных литых деталей содержит размеры со своими предельными отклонениями, шероховатость необрабатываемых поверхностей должна быть не хуже Rz =80мкм.

Основные технические требования для стальных деталей:

41

1 Отливка 111 группы по ГОСТ 977-75.

2 Изготовление отливки по 111 классу точности по ГОСТ 2009-55.

3 Литейные радиусы 2…4 мм.

4 Термообработка и другие технические требования по ОСТ 11.087.002-76

5 Покрытие: эмаль МЛ, черная IV.Y4 Fпокр = 53.4 см2, Х – без покрытия.

6 Неуказанные представленные отклонения размеров: Н14, h14, ±IТ14/2.

Отливки из цветных сплавов выполняются согласно ОСТ 11078.005-78. В технических требованиях записывают:

1 Отливка 1 группы по ОСТ 11078.005-78. В зависимости от метода литья стандарт устанавливает следующие классы точности для отливок:

2 Литье под давлением – ЛТ1, ЛТ2, ЛТ3;

3 Литье в кокиль и оболочковые формы – ЛТ5, ЛТ6;

4 Литье в песчаные формы – ЛТ6, ЛТ7.

В технических требованиях записывают, например: Неуказанные предельные отклонения размеров по ЛТ5, ОСТ11.078.005-78.