2013.Термодинамика / Лекц_2_метал

.docСвязь между диаграммами состояния, структурой и свойствами сплавов

Пользуясь диаграммами состояния можно определить превращения, протекающие в сплавах данной системы в зависимости от температуры и концентрации, образующиеся при этом фазы и структурные составляющие. Так как микроструктура сплавов обуславливает их физико–механические, технологические и эксплуатационные свойства, можно сделать вывод, что однофазные сплавы будут иметь иные свойств,чем многофазные.

Зависимость между химическим составом, структурой и свойствами сплавов выражается графически в виде диаграмм состав–свойство.

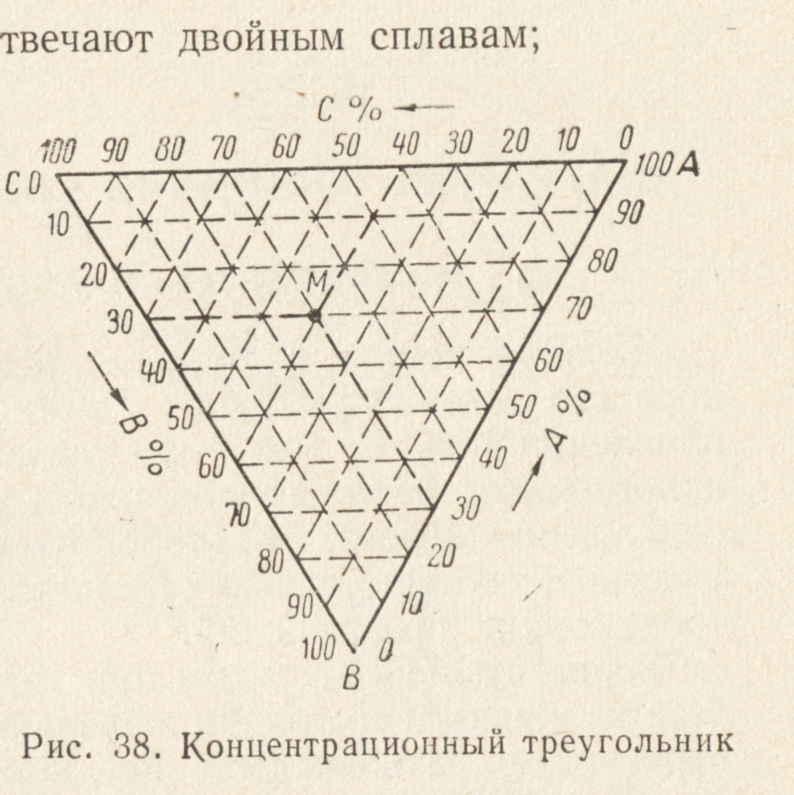

На рис.35 показано изменение свойств в зависимости от типа диаграмм состояния.

При образовании механической смеси (диаграмма состояния первого типа) свойства сплавов (например, твердость, электрическое сопротивление, коэрцитивная сила) изменяются линейно (рисю35а). Следовательно, в случае образования механической смеси свойства сплавов имеют средние значения из количественных значений соих компонентов. В сплавах образующих твердый раствор с неограниченной растворимостью (диаграмма состояния второго типа), свойства изменяются криволинейной зависимости (рис.35б). Уже при небольших добавках второго компонента твердость, прочность, электрическое сопротивление и коэрцитивная сила сплавов повышаются и становятся выше численных значений этих свойств у компонентов, а электропроводность и магнитная проницаемость снижаются.

В сплавах, образующих твердые растворы с ограниченной растворимостью (диаграмма состояния второго типа), свойства в областях, соответствующих твердым растворам, изменяются по криволинейной зависимости, а в областях, соответствующих механической смеси, – по линейной зависимости (рис.35,в).

При образовании устойчивых химических соединений (диаграмма состояния четвертого типа) твердость, электрическое сопротивление и коэрцитивная сила в сингулярной точке резко повышаются, а электропроводность и магнитная проницаемость уменьшаются (рис.35,г).

Зная диаграмма состояния, можно также определить технологические свойства сплавов: литейные свойства, деформируемость, обрабатываемость резанием и др. Большое расстояние между линиями ликвидуса и солидуса на диаграмме состояния указывает на склонность сплава к ликвации по плотности (удельному весу), образованию рассеянных усадоточных раковин и столбчатой структуры, к появлению трещин в отливках (горячих трещин). Лучшими литейными свойствами обладают двухфазные сплавы, особенно эвтектические, являющиеся наиболее легкоплавкими. Наоборот, лучше деформируются в холодном и горячем состоянии однофазные сплавы – твердые растворы, обладающие меньшим сопротивлением пластическому деформированию. Тесно связана со структурой сплавов и их обрабатываемость резанием. Если в сплаве нет очень твердых фаз, изнашивающих режущий инструмент, то двухфазные сплавы обрабатываются легче, чем однофазные (твердые растворы и химические соединения) Но однофазные сплавы лучше сопротивляются коррозии, чем двухфазные.

Особенно большое значение имеет знание диаграмм состояния сплавов для решения вопроса о возможности их термической обработки.

Зная диаграмму состояния сплавов данной системы и зависимость между химическим составом и свойствами, можно подобрать сплав, обладающий комплексом необходимых свойств.

Понятие о диаграммах состояния трехкомпонентных сплавов

В технике широко используют многокомпонентные( трехкомпонентные, четырехкомпонентные, а иногда и более сложные) сплавы. Так, большинство легированных сталей относится к многокомпонентным сплавам. Поэтому изучение диаграмм состояния сплавам имеет большое теоретическое и практическое значение.

В настоящее время имеется значительное число изученных диаграмм состояния трех компонентных систем; что касается диаграмм состояния четырехкомпонентных и более сложных систем, то они исследованы сравнительно мало. Недостаточная изученность часто заставляет делать прогнозы диаграмм состояния сложных систем на базе диаграмм двухкомпонентных систем и оценивать влияние отдельных компонентов, несмотря на недостаточную точность таких оценок.

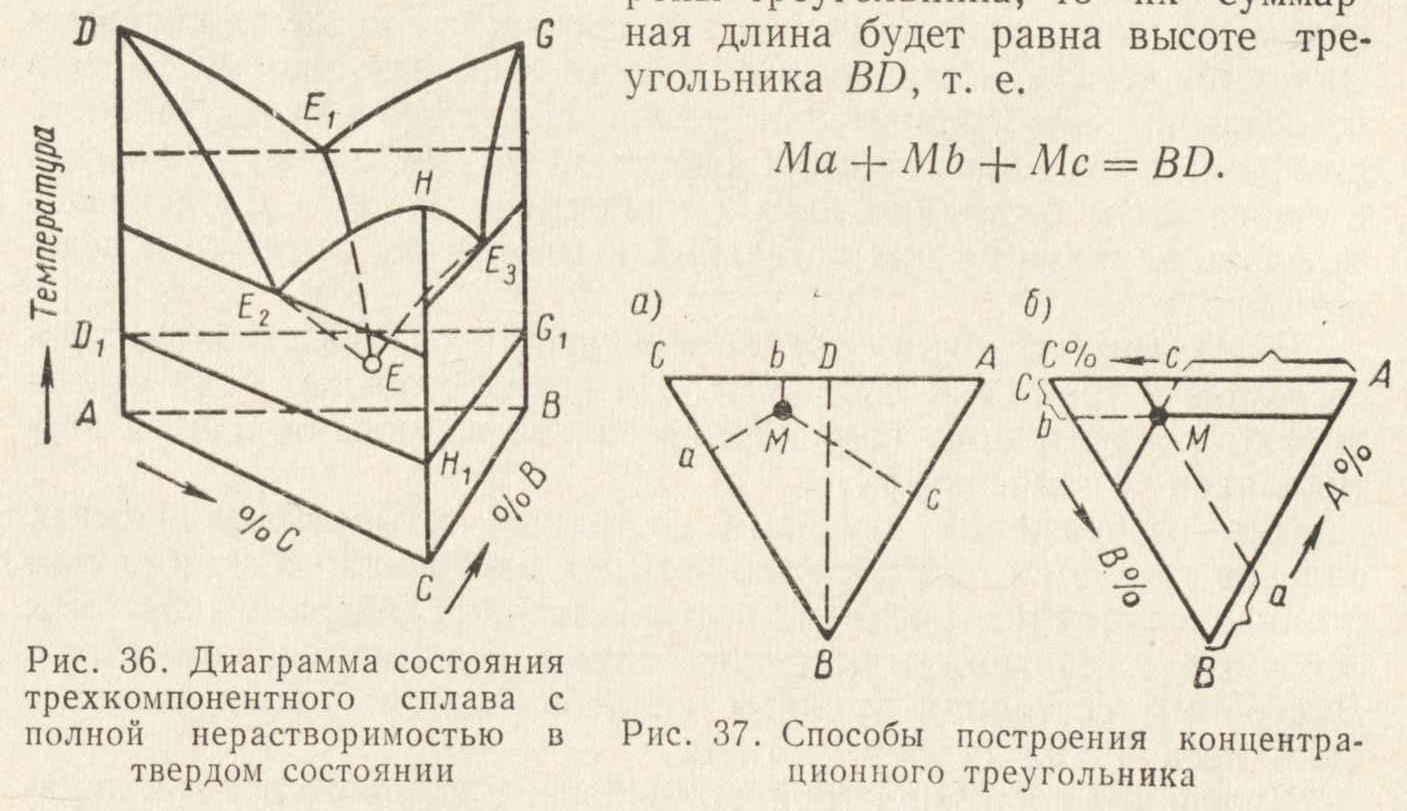

Диаграммы состояния трехкомпонентных сплава строят в пространстве в трех осях координат. На горизонтальных осях откладывают концентрацию компонентов сплава в процентах, а на вертикальной – температуру.

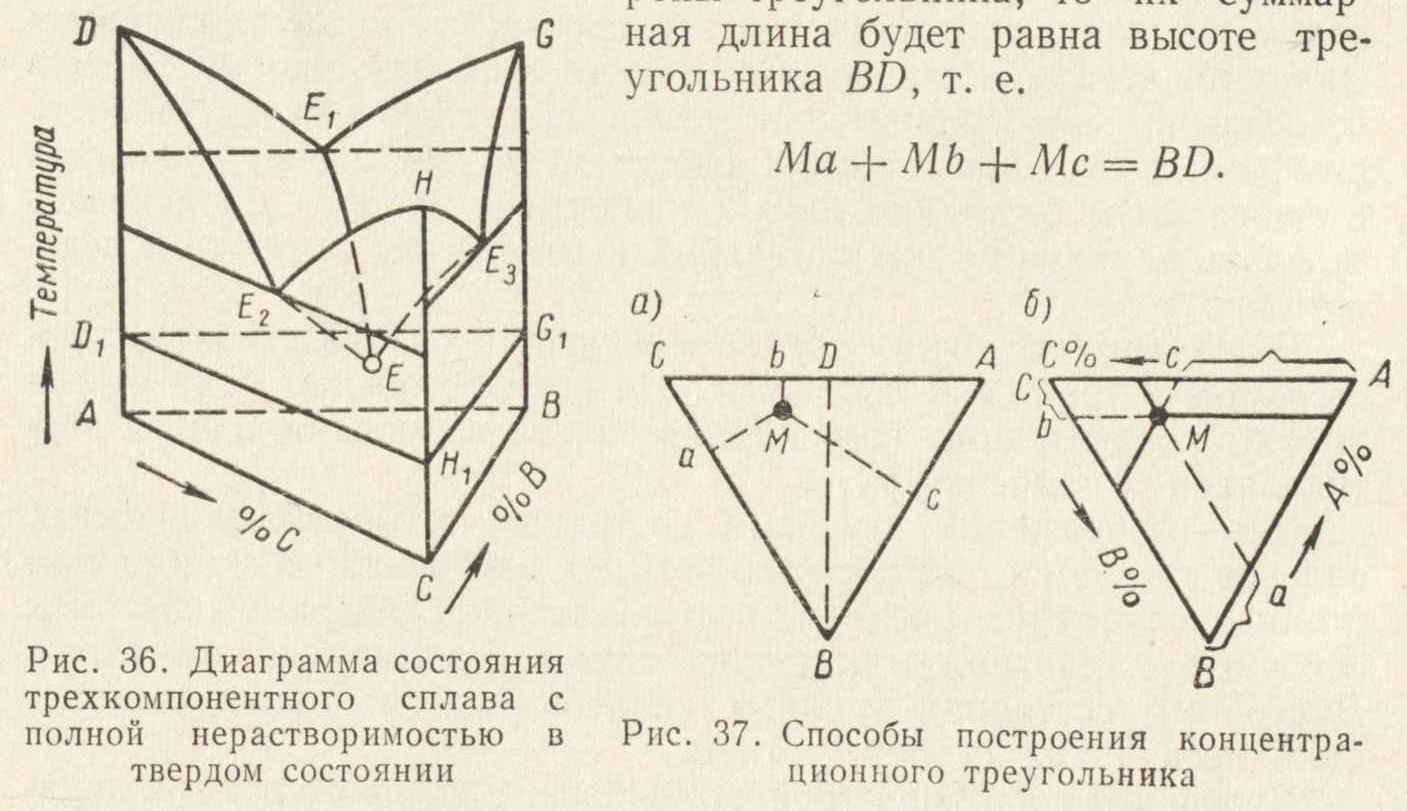

Для изображения диаграмм состояния четырехкомпонентных сплавов требуется пространство четырех измерений. В этом случае строят разрезы при фиксированном значении четвертого компонента для трех основных компонентов. Диаграммы состояния тройных сплавов подобно двойным могут иметь несколько основных типов. Диаграмма состояния тройного, у которого все три двухкомпонентные системы относятся к первому типу, приведена на рис.36. Компоненты сплава A,B иC неограниченно растворимы друг в друге в жидком состоянии, а при кристаллизации образуют механическую смесь. Диаграмма состояния такой системы представляет собой трехгранную прямоугольную призму. Выше поверхности начала кристаллизации DE1GE3HE2D сплавы находятся в жидком состоянии. Ниже поверхности выделяются кристаллы компонента A,В или С, а затем соответствующие двойные эвтектики. Окончание кристаллизации происходит на эвтектической плоскости D1,G1,H1. На этой плоскости образуется тройная эвтектика, состав которой соответствует точке E. Так как превращения протекают в сплавах определенной концентрации и при определенной температуре, на диаграмме должны быть указаны концентрация и температуры. Для определения концентрации тройного сплава используют плоскость основания призмы, представляющей равносторонний треугольникABC, называемый концентрационным треугольником. Для определения концентрации можно воспользоваться одним из двух геометрических свойств равносторонних треугольников: 1. Суммарная длина всех перпендикуляров, опушенных из любой точки, находящейся внутри равностороннего треугольника, на каждую из ее сторон является величиной постоянной, равной его высоте.

2. Суммарная длина трех отрезков, отсеченных на сторонах равностороннего треугольника прямыми, параллельными его сторонам, проведенными через любую точку внутри его, является величиной постоянной, равной длине стороны треугольника.

Если опустить из точки М(рис.37.а)

перпендикуляры на стороны треугольника,

то их суммарная длина равна высоте

треугольника BD,

т.е.

Ma+Mb+Mc=BD.

Если принять высоту BD

за 100%, то содержание компонента В в

процентах определится из соотношения

![]() и компонента С – из соотношения

и компонента С – из соотношения![]() .

Более удобен второй способ (рис.37б).

Если из точки М провести прямые,

параллельные сторонам треугольника,

то суммарная длина отрезков, расходящихся

под углом 120, будет

равна длине стороны треугольника. Этот

способ позволяет отсчитывать концентрацию

компонентов на сторонах треугольника.

Направление отсчета указано стрелками.

Отрезок Cb будет

соответствовать содержанию компонента

В, отрезок Ва – содержанию

компонента А, отрезок Ас –

содержанию компонента С. Если на сторонах

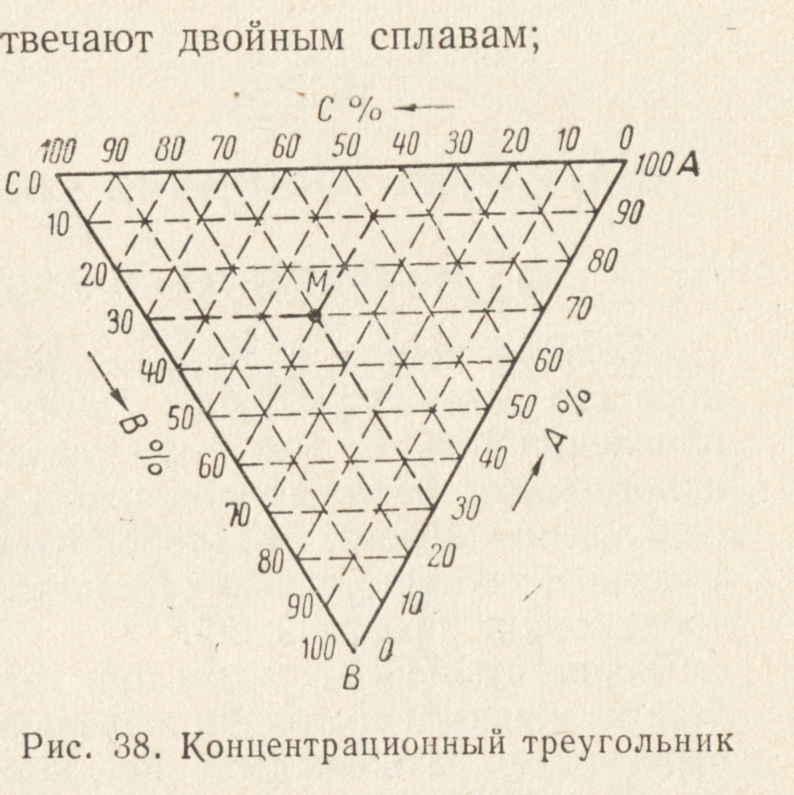

треугольника отложить содержание

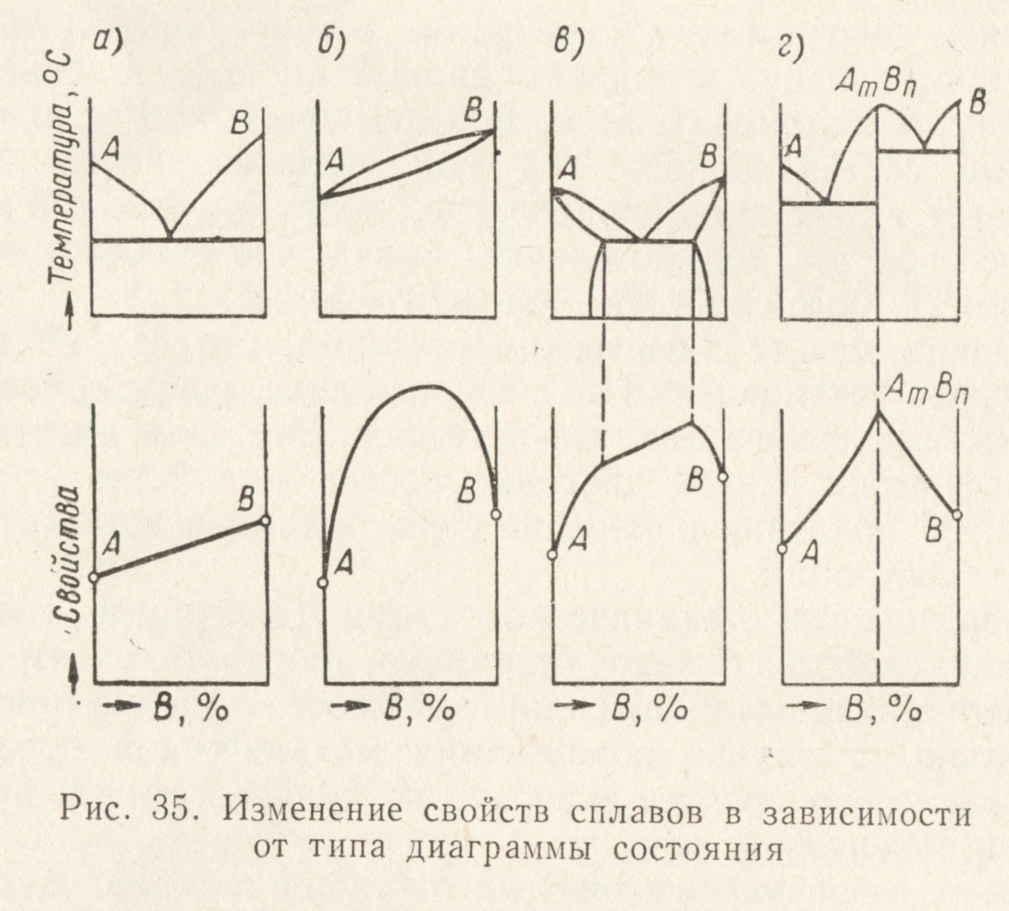

компонентов в процентах (рис.38), то

концентрация сплава, определяемого,

например, точкой М, составит В=30%,

А=30% и С=40%. Точку М называют

фигуративной. Пользуясь

концентрационным треугольником, можно

решить и обратную задачу: найти

фигуративную точку, зная состав сплава

в процентах.

.

Более удобен второй способ (рис.37б).

Если из точки М провести прямые,

параллельные сторонам треугольника,

то суммарная длина отрезков, расходящихся

под углом 120, будет

равна длине стороны треугольника. Этот

способ позволяет отсчитывать концентрацию

компонентов на сторонах треугольника.

Направление отсчета указано стрелками.

Отрезок Cb будет

соответствовать содержанию компонента

В, отрезок Ва – содержанию

компонента А, отрезок Ас –

содержанию компонента С. Если на сторонах

треугольника отложить содержание

компонентов в процентах (рис.38), то

концентрация сплава, определяемого,

например, точкой М, составит В=30%,

А=30% и С=40%. Точку М называют

фигуративной. Пользуясь

концентрационным треугольником, можно

решить и обратную задачу: найти

фигуративную точку, зная состав сплава

в процентах.

Рассматривая концентрационный треугольник, можно сделать следующие основные выводы:1) вершины треугольника соответствуют 100%-ному содержанию компонентов А,С.В;

2) стороны треугольника отвечают двойным сплавам;

3) все сплавы, фигуративные точки которых расположены на плоскости концентрационного треугольника внутри его, являются тройными сплавами.

Эти правила применимы ко всем диаграммам состояния трехкомпонентных сплавов. Для более ясного изображения диаграмм состояния часто пользуются горизонтальными и вертикальными разрезами.

Диаграммы состояния трехкомпонентных сплавов, так же как и рассмотренных выше двухкомпонентных, строят экспериментальным путем; к ним также применимо правило фаз Гиббса и правило отрезков. Изучение диаграмм состояния позволяет судить о фазовом состоянии и структурных составляющих сплавов и создавать сплавы, удовлетворяющие разнообразным требованиям.

Диаграммы состояния позволяют решать ряд практических вопрсов: определять температуры плавления (кристаллизации) сплавов, температурные режимы горячей обработки давлением, а так же режимы нагрева при термической обработке для получения сплавов с требуемой структурой, физико–механическими, технологическими и эксплуатационными свойствами.

Однако знания фазового и структурного состава еще недостаточно. Свойства сплавов в значительной степени зависят от количества, размера, формы и распределения структурных составляющих, определить которые можно путем микроанализа.

Кроме того, недостатком диаграмм состояния является то,что по ним можно изучать только превращения, происходящие в сплавах в условиях медленного охлаждения (равновесные системы); в большинстве же случаев превращения протекают в условиях более быстрого охлаждения и приходится иметь дело с металлическими системами, находящимися в неравновесном состоянии.