tmm

.pdf

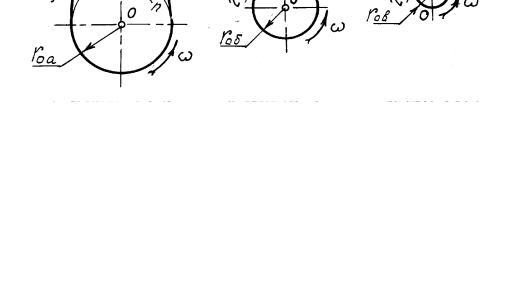

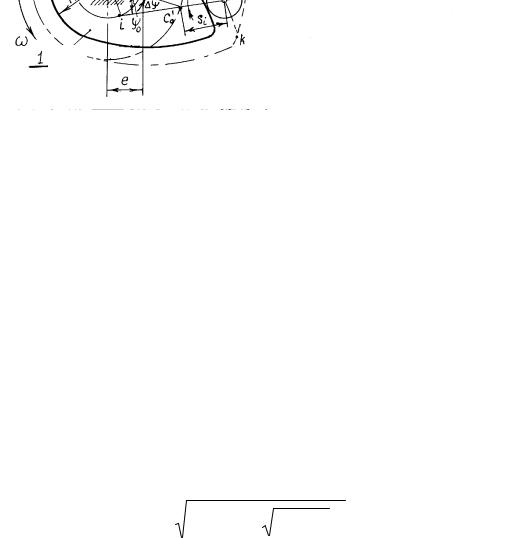

Рис. 6.4. Кулачковый механизм с коромысловым толкателем

При заданных l, l0 и θ0 радиус может быть определен геометрически, как сторона треугольника АОС0. При заданных l, l0 и r0 угол θ определяется по формуле

|

|

|

|

|

|

l 2 |

+ l 2 |

− r 2 |

|

|

|

|

|

(6.35) |

|||||

|

|

|

cosθ = |

|

|

|

0 |

|

0 |

. |

|

|

|

|

|

||||

|

|

|

|

|

2l l0 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

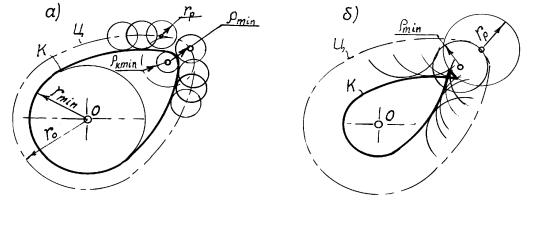

Координаты любой точки профиля Сi′ определяются по формулам: |

|||||||||||||||||||

радиус-вектор |

r |

= |

l 2 + l 2 |

− 2l l |

0 |

cos(θ |

0 |

+θ |

i |

), |

(6.36) |

||||||||

|

i |

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

||||

полярный угол |

|

δi |

= ϕi |

|

ψ = ϕi (ψ0 −ψi |

). |

|

(6.37) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

r |

2 |

+ l 2 |

−l 2 |

|

|

|

|

||

Здесь |

|

cosψ0 |

= const |

= |

0 |

0 |

|

|

, |

|

(6.38) |

||||||||

|

|

2r0l0 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

r 2 + l 2 |

−l 2 |

|

|

|

|

|

|

|||||

|

|

|

cosψi |

= |

i |

|

|

|

0 |

|

|

. |

|

|

|

|

(6.39) |

||

|

|

|

|

2ril0 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

В формуле (6.37) знак «–» принимается, когда на фазе удаления |

|||||||||||||||||||

(подъема) направления вращения |

кулачка |

|

и |

коромысла |

совпадают, |

||||||||||||||

и знак «+» если они противоположны. |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

165 |

|

|

|

|

|

|

|

|

|||