- •Плотность строительных материалов

- •Виды коррозии бетона

- •Коррозия бетона 1 вида

- •Коррозия бетона 2 вида

- •Что такое эбк-1, эбк-2, эбк-3 и эба-1, эба-2, эба-3. Состав, свойства и область применения битумных дорожных эмульсий

- •Битумные эмульсии по госту

- •Дорожные эмульсии и их свойства

- •Дорожные эмульсии применяют:

- •1. Определение и классификация асфальтобетонных смесей и асфальтобетонов

- •2. Материалы, применяемые для приготовления асфальтобетонных смесей Битумы

- •Щебень и гравий

- •Минеральный порошок

- •Физико-химическая активация минеральных материалов

- •Поверхностно-активные вещества

- •Марки и состав асфальта (асфальтобетона)

- •Асфальтобетонная смесь[править | править вики-текст]

- •Основные типы[править | править вики-текст]

- •3. Виды и свойства противогололедных материалов

- •3.1. Фрикционные материалы

- •Влияние песка на тормозной путь автомобиля

- •Значение коэффициента сцепления на обледенелых покрытиях автомобильных дорог (по данным оао «Союздорнии»)

- •Измерение коэффициента сцепления колеса автомобиля с покрытием автомобильной дороги в зависимости от крупности песка

- •Коэффициент сцепления снежно-ледяных отложений дорожных покрытий, обработанных фрикционными материалами (поданным Санкт-Петербургского государственного архитектурно-строительного университета)

- •3.2. Химические противогололедные материалы

- •- Пгм, применяемые в России

- •Фактический расход сма при содержании отдельных объектов

- •Количество соли, распределяемой при различных условиях применения

Физические свойства дорожно-строительных материалов.

Физические свойства характеризуют физическое состояние материала, а также определяют его отношение к физическим процессам окружающей среды. При этом физические процессы в материале не изменяют строение его молекул. Обычно к таким свойствам относят истинную плотность (удельный вес), среднюю плотность (объемную массу), насыпную плотность (насыпная масса), пористость, пустотность, влажность, водопоглощение, водонасыщение, усадку, огнеупорность, огнестойкость, светостойкость.

Истинная плотность - масса вещества материала в единице объема (без пор и пустот). Истинную плотность и выражают отношением массы материала в сухом состоянии к объему материала в абсолютно плотном состоянии. Истинную плотность выражают в кг/м3. Для определения истинной плотности хрупких материалов, обладающих пористостью, их тонко размельчают, получая частицы размером менее 0,25 мм. Истинная плотность основных дорожно-строительных материалов колеблется от 2500 до 3300 кг/м3.

Средняя плотность (объемная масса) - масса единицы объема материала в естественном состоянии (с порами, пустотами, микротрещинами и т.д.). Средняя плотность строительных материалов меньше истинной плотности. Чем меньше пористость материала, тем ближе значение средней плотности к истинной плотности.

Насыпная плотность (насыпная масса) - масса единицы объема материала в рыхлом состоянии, Насыпная плотность включает, кроме пор, пустот и трещин в зернах материала, пустоты между зернами. Чем больше средняя плотность материала, тем меньше его пористость и лучше он проводит тепло, звук и т.д.

Таблица 6.1.1

Плотность строительных материалов

|

Материал |

Истинная плотность, кг/м3 |

Средняя плотность, кг/м3 |

Насыпная плотность, кг/м3 |

|

Гранит |

2600...2800 |

2500...2700 |

- |

|

Известняк плотный |

2400...2600 |

1800...2400 |

- |

|

Кирпич глиняный |

2900...3100 |

1600...1800 |

- |

|

Древесина |

1500...1600 |

500...1000 |

- |

|

Битум |

1000...1200 |

1000 |

- |

|

Сталь |

7800...7900 |

7 800...7900 |

- |

|

Щебень гранитный |

2600...2800 |

- |

1400...1600 |

|

Песок кварцевый |

2600...2700 |

- |

1350...1600 |

|

Портландцемент |

2900...3300 |

- |

1200...1300 |

Пористость характеризует количество пор и микротрещин в единице объема материала

(6.1.1)

(6.1.1)

где с - средняя плотность материала, кг/м3;

и - истинная плотность материала, кг/м3.

Пористость в значительной мере обуславливает физические, механические и другие свойства материалов. Чем больше пористость, тем меньше прочность и теплопроводность, больше водо- и газопроницаемость. Опытный инженер по пористости ориентировочно может определить многие свойства материалов.

Пустотность - характеризует объем пустот между зернами рыхлого материала

Vпуст = (1 - н /и)·100, (6.1.2)

где н - насыпная плотность материала, кг/м3;

Влажность - содержание воды в единице объема или массы в процентах:

Wо = (mв - mc)/V·100 или Wm =( mв - mc)/mв·100, (6.1.3)

где mв и mc - масса влажного и сухого образца материала, г;

V - объем материала, см3.

Природная влажность материала зависит от его гигроскопичности, т.е. способности материала поглощать водяной пар из влажного воздуха за счет адсорбации пара на внутренней поверхности пор и капилляров. Чем больше внутренняя поверхность материала, тем больше гигроскопичность, а следовательно, и природная влажность. Для древесины она - 12...18 %, для стеновых каменных материалов - 4...7 % по массе.

Водопоглощение - количество воды, которое может поглотить погруженный в воду материал, а затем удержать его молекулярными и капиллярными силами при атмосферном давлении.

Средняя плотность (объемная масса) материала одного и того же состава зависит от влажности и пористости материала (рис. 6.1.1). С увеличением пористости, а следовательно и влажности, средняя плотность увеличивается.

Водонасыщение определяется количеством воды, которое может поглотить материал при вакууме или повышенном давлении. В этом случае из открытых пор вытесняется воздух, вследствие чего материал насыщается водой больше, чем при атмосферном давлении. Водопоглощение и водонасыщение изменяются в пределах: у гранита от 0,02 до 0,7, у асфальтобетона - от 2 до 5, у кирпича - от 8 до 15 %.

Рис. 6.1.1. Зависимость средней плотности известняков ср от их водопоглощения W

Усадка - изменение размеров материала при его высыхании.

Набухание - увеличение объема материала при насыщении его водой.

Многократное высыхание и увлажнение материала ускоряет его разрушение.

Водонепроницаемость - способность материала не пропускать воду. Водонепроницаемость тесно связана с естественной влажностью материала, водопоглощением и водонасыщением.

Теплопроводность - способность материала передавать через свою толщу тепловой поток, возникший вследствие разности температур на поверхностях, ограничивающих материал. Коэффициент теплопроводности колеблется от 0,06 (минеральная вата) до 58 (сталь), для кирпича он равен 0,82, для бетона - 1,28...1,55, для гранита - 2,92.

Механические свойства дорожно-строительных материалов.

Механические свойства - способность материала сопротивляться деформированию и разрушению под действием напряжений, возникающих в результате приложения внешних сил.

Нагрузки вызывают в материалах нормальные (растягивающие, сжимающие) и касательные напряжения, обуславливающие процессы деформирования материала. К основным показателям, характеризующим механические свойства, относят: прочность, упругость, пластичность, хрупкость, ползучесть.

Прочность - важнейшее свойство материала, в большинстве случаев, определяет возможность его использования в строительной конструкции. Показатели прочности в значительной степени являются условными. Они зависят от размера и формы образца, скорости его нагружения и других факторов. Поэтому методика определения прочности строительных материалов строго регламентируется нормативно-техническими документами. Прочность материала измеряется мегапаскалями (МПа).

Прочность при сжатии стандартного образца в форме куба определяют по формуле

Rк = Р/а2 , МПа, (6.1.4)

где Р - разрушающее усилие, кг;

а - размер ребра куба (для бетона 151515), см.

Прочность при сжатии стандартного образца в виде цилиндра

Rц = 4P/d2, (6.1.5)

где d - диаметр цилиндра (для испытания бетона принять цилиндр диаметром d = 15 см и высотой h = 30 см).

Наиболее прочными являются металлы, например, сталь (150...500 МПа), прочность гранита при сжатии - 120...150 МПа, при растяжении - менее 10 МПа. Прочность бетона при сжатии изменяется от 1 до 100 МПа, а при растяжении их прочность в 10...15 раз меньше. Прочность асфальтобетонов при сжатии - 5...7 МПа (температура при испытании - 20...25°С).

Предел прочности бетона на растяжении при изгибе определяют на балочке в виде призмы размером 151560 см по формуле

Rр.и. = pl/bh2, МПа, (6.1.6)

где l, b, h - соответственно, длина, ширина и высота балочки, см.

Упругость выражается в восстановлении первоначальной формы и объема образца после прекращения действия внешних сил.

Вязкость - свойство твердых тел под воздействием внешних сил необратимо поглощать механическую энергию при пластической деформации. Абсолютно упругих и абсолютно вязких материалов нет, все дорожно-строительные материалы обладают в той или иной степени упругостью и вязкостью.

Упругость и вязкость материала характеризуется, соответственно, модулем упругости и коэффициентом вязкости:

Е = /, (6.1.7)

= : d/dt, (6.1.8)

где Е, - модуль упругости и коэффициент вязкости;

- напряжение, МПа;

, d/dt - относительная деформация и скорость изменения относительной деформации, С-1.

Пластичность - способность материала необратимо деформироваться под влиянием действующих на него усилий без разрыва сплошности (образования трещин).

Хрупкость - свойства материалов под влиянием внешних сил разрушаться, не давая остаточных пластических деформаций. Хрупкость противоположна пластичности. Хрупкость и пластичность материалов зависят от температуры и режима нагружения. Например, битумы хрупки при пониженной температуре и быстро нарастающей нагрузке, пластичны при медленно действующей нагрузке и повышенной температуре. Хрупкие материалы плохо сопротивляются напряжению, динамическим и повторным нагрузкам.

Ползучесть - способность материалов длительно деформироваться под действием постоянной нагрузки. Ползучесть материалов возрастает с уменьшением их вязкости, поэтому большей ползучестью обладают вязкие пластичные материалы (например, асфальтобетон) и меньшей - хрупкие, упругие материалы (например, цементобетон).

Теплотехнические свойства дорожно-строительных материалов.

--Теплопроводность - способность материала проводить через свою толщу тепловой поток, возникающий под влиянием разности температур на поверхностях, ограничивающих материал. Это свойство оценивается кол-вом тепла, которое проходит через стенку толщиной 1 м и площадью 1 м2при перепаде температур на противоположных поверхностях в 1°С в течение 1 часа. Характеризуется коэффициентом теплопроводности λ (лямбда). Λ t =λ 0 (1+β*t) Λ t - коэф. теплопров. при температуре t , Вт/(м*К) λ0 - коэф. теплопров. при температуре 0оС , Вт/(м*К) β – температурный коэффициент t – температура матрериала Теплопроводность так же характеризуется термическим сопротивлением R = δ (дельта)/ λ -- Теплоемкость - способность материала накапливать теплоту при нагревании и отдавать при охлаждении. Характеризуется удельной теплоемкостью С. С = Q/m(T2-T1) Q – кол-во теплоты, затраченной на нагревание. -- Огнестойкость характеризует способность строительных материалов выдерживать без разрушения действие высоких температур в течение сравнительно короткого промежутка времени (пожара). В зависимости от степени огнестойкости строительные материалы разделяют нанесгораемые, трудносгораемые и сгораемые. Несгораемые материалы в условиях высоких температур не подвержены воспламенению, тлению или обугливанию. Трудносгораемые материалы под воздействием высоких температур тлеют и обугливаются, но при удалении огня процессы горения, тления или обугливания полностью прекращаются. Сгораемые материалы воспламеняются и горят или тлеют под воздействием огня или высокой температуры, причем горение или тление продолжается также после удаления источника огня. Среди них — древесина, войлок, битумы, смолы и др. -- Огнеупорность – способность материала противостоять длительному воздействию высокой температуры без деформации и расплавления. Если источник высокой температуры (выше 1580°С) действует на материал в течение длительного периода времени (соприкосновение с печами, трубами, нагревательными котлами и т. п.), а материал сохраняет необходимые технические свойства и не размягчается, то его относят когнеупорным. Тугоплавкие – температура огнеупорности 1350-1580 оС Легкоплавкие – температура огнеупорности менее 1350 оC -- Термостойкость — способность материала не растрескиваться при резких и многократных изменениях температуры.

Водостойкость и морозостойкость дорожно-строительных материалов.

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и допустимого снижения прочности. Морозостойкость материалов связана с их плотностью, пористостью и водостойкостью. Плотные материалы значительно более морозостойки, чем пористые.

При замерзании воды в порах материала объем ее увеличивается примерно на 9 %, что сопровождается давлением льда на стенки пор, вызывающим разрушение материала. Однако во многих пористых материалах вода не может заполнить более 90 % объема доступных пор и образованный лед имеет пространство для свободного расширения. В связи с этим разрушение таких материалов происходит только после их многократного попеременного замораживания и оттаивания.

Испытание материалов на морозостойкость производят в холодильных камерах путем замораживания насыщенных водой образцов при температуре минус 20 ± 5°С и последующего их оттаивания и воде при температуре плюс 20 ± 5°С, если вас интересуютотделочные материалы красноярск, переходите по ссылке.

После заданного количества циклов попеременного замораживания и оттаивания определяют прочность на сжатие образцов, не имеющих видимых признаков разрушения, устанавливают степень морозостойкости, вычисляя коэффициент морозостойкости по формуле Кмрз = R‘ ‘сж / R‘сж, где R‘ ‘сж и R‘сж – пределы прочности при сжатии образцов материала, полученные соответственно после испытания на морозостойкость, и образцов, насыщенных водой,— до замораживания. Для морозостойких материалов Кмрз ≥ 0,75 (что соответствует предельно допустимому снижению прочности не более чем на 25 %).

Если после заданного числа циклов замораживания и оттаивания потеря в массе образцов из-за выкрашивания и расслаивания не превышает 5 %, а прочность на сжатие снижается не более чем на 25 %, то материал считается морозостойким.

Минеральные заполнители для бетона.

Песок — мелкий минеральный заполнитель с размером зерен до 3 или 5 мм (по ГОСТ 8736—58 допускается содержание зерен крупнее 5—10 мм не более 10% по весу).

Песок для тяжелого бетона должен удовлетворять следующим требованиям:

Объемный вес — не менее 1550 кг/м3 для бетона марки выше 150 и для бетона, подвергающегося замораживанию в насыщенном водой состоянии, 1400 кг/м3 для бетона марки 150 и ниже.

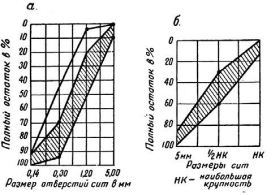

Зерновой (гранулометрический) состав песка — кривая просеивания должна находиться в пределах заштрихованной площади (рис. 5): крупный песок — ближе к ее нижней границе, средний — ближе к верхней границе. Для мелкого песка кривая просеивания находится между заштрихованной площадью и верхней ломаной линией.

Таблица 53 - Зерновой состав различных групп песка (ГОСТ 8736—58)

|

Группа песка |

Модуль крупности |

Полный остаток на сите с сеткой № 063 в процентах |

|

Крупный |

3,5-2,4 |

От 50 до 75 |

|

Средний |

2.5-1,9 |

35 — 50 |

|

Мелкий |

2,0-1,5 |

20 — 35 |

|

Очень мелкий |

1,6-1,1 |

7 — 20 |

|

Тонкий |

меньше 1,2 |

меньше 7 |

Тонкие пески допускаются только при наличии в каждом отдельном случае необходимых технико-экономических обоснований.

Содержание зерен, проходящих сквозь сито №014 (189 отв/см2) не должно превышать 10% по весу.

Количество пылевидных и глинистых (илистых) частиц, определяемых отмучиванием, не должно превышать 5%.

В песке не должно быть комков глины, суглинка и посторонних засоряющих примесей.

Рис 5 Графики зернового состава: а — песка; б — крупного заполнителя.

Содержание органических примесей допускается в таком количестве, при котором цвет жидкости над песком, обработанным по методу окрашивания (ГОСТ 8735—58), не темнее эталона или при испытании с цементом дает раствор с прочностью, не меньшей, чем раствор того же состава и с тем же песком, но промытым сначала известковым раствором, а затем водой.

При дозировке песка следует учитывать, что самый большой объем песок занимает при влажности 5—7%.

Щебень и гравий

Щебень и гравий (ГОСТ 8267—56, 8268—56) служат крупными заполнителями для бетона В соответствии с указанными ГОСТ и ТУ на изготовление и приемку сборных железобетонных и бетонных изделий CH1-61 гравий и щебень из естественного камня должны удовлетворять следующим требованиям.

Для бетонных и железобетонных конструкций и деталей в зависимости от размеров сечений конструкций и армирования должны применяться гравий и щебень следующих фракций: 3—10, 10—20, 20—40, 40—70 мм. В отдельных случаях допускается смешение двух смежных фракций. Указания по предельной крупности щебня даны в табл. 55.

Содержание в щебне глины, ила и мелких пылевидных фракций, определяемых отмучиванием. не должно превышать 1% для марки 600—1200 и 2% для марки 200—400; в гравии— 1 % Гравий предназначенный для бетона, при обработке его раствором едкого натра не должен придавать раствору окраску темнее эталона Объем пустот не более 45%, зерновой состав каждой фракции должен соответствовать полным остаткам на ситах Dнаим =95 — 100%+12 (Dнаим + Dнаиб) = 40 — 70%; Dнаиб =0-5%; 1,25 Dнаиб=0.

В соответствии с ГОСТ 8267—56 щебень по пределу прочности при сжатии горной породы в насыщенном водой состоянии подразделяется на марки:

1200, 1000 и 800 — из изверженных горных пород;

1200, 1000, 800 и 600 — из метаморфических пород;

400, 300 и 200 — из осадочных пород.

Гравий в зависимости от прочности на истирание в полочном барабане делится на марки: И45, И55, И70 (потеря в весе после испытаний в 20—70%). Гранулометрический состав щебня и гравия не нормируется, но желательно, чтобы кривая просеивания размещалась в заштрихованной площади (рис. 5).

Заполнители для бетона по морозостойкости делятся на марки: 15, 25, 50, 100, 150, 200 (наименьшее число циклов замораживания и оттаивания при потере в весе для марок 15 и 25 до 10%. а для остальных марок—до 5%)· При испытании раствором сернокислого натрия число циклов насыщения и высушивания должно быть: 3. 5, 10, 10, 15, 15 (потеря в весе соответственно 10, 10, 10. 5. 5, 3%)

Прочность бетона на испытуемом щебне и гравии должна быть не ниже 100% от требуемой марки бетона. Водопоглошение щебня и гравия должно быть не более 3% для бетонов в конструкциях, подвергающихся замораживанию и оттаиванию; не более 5% — для бетонов в конструкциях, не подвергающихся замораживанию и оттаиванию. Для бетонов в конструкциях, не подвергающихся насыщению водой, водопоглощение не нормируется.

Гравийно-песчаные природные смеси нельзя применять в бетонах марки выше 100 без предварительного рассева на песок и гравий.

Щебень шлаковый доменный, соответствующий ГОСТ 5578—57, полученный дроблением отвального или специально отлитого доменного шлака и отвечающий по крупности зерен, объему пустот, гранулометрическому составу и водопоглощению требованиям для щебня из естественных пород, может применяться для обычного бетона.

Недостаточно стойкие шлаки следует дробить до крупности 70 мм и выдерживать в штабелях не менее 3 месяцев.

Для уменьшения расхода вяжущего рекомендуется гранулометрический состав шлаков, указанный в таблице 54.

Предельная крупность заполнителей (щебня, гравия) устанавливается в зависимости от размеров и армирования конструкций и должна быть максимальной. Для ориентировки при ее назначении можно исходить из таблицы 55.

Приемка и методы испытания заполнителей должны соответствовать ГОСТ 8269—56 (щебень и гравий) и ГОСТ 8735—58. Объем принимаемого песка определяется при естественной влажности. Песок обмеряется в вагонах, судах, автомобилях и других транспортных средствах, а при гидромеханической добыче — в штабелях.

Таблица 54 — Зерновой состав шлакового щебня

|

Наибольшая крупность зерен в мм |

Полные остатки в H по весу на ситах с размером отверстий в мм | ||||

|

70 |

40 |

20 |

10 |

5 | |

|

80 |

0-5 |

35-40 |

60-65 |

80-85 |

100 |

|

40 |

- |

0-5 |

45-50 |

75-80 |

100 |

|

20 |

- |

- |

0-5 |

55-60 |

100 |

Таблица 55 - Предельная крупность заполнителей

|

Характеристика изделий 1. Тонкостенные, пустотелые и ребристые изделия с наименьшим размером ребер, стенок и т. п. до 25 мм или с многорядной струнной арматурой |

Размер зерен гравия или щебня в мм 10 |

|

2. Изделия с размером ребер, стенок и пр. до 40 мм и расстояниями между стержнями арматуры более 15 мм (в чистоте) |

20 |

|

3. Малоармированные изделия простых очертаний (колонны, балки и т. д.) при расстоянии между стержнями арматуры не менее 30 мм . |

40 |

|

4. Бетонные и крупноразмерные изделия и конструкции, в том числе фундаментные блоки . |

70 |

Для отбора проб заполнитель делится на партии по 200 Ats. От каждой партии из разных мест отбирается проба в 20—30 кг для крупного заполнителя и 5—10 кг для песка.

При испытании определяют, удельный вес, объемный насыпной вес песка в партии и в сухом состоянии, пустотность, влажность, зерновой состав и модуль крупности, приращение объема при насыщении водой, содержание отдельных глинистых частиц, содержание органических примесей

Воздушные вяжущие вещества (строительный гипс, воздушная известь).

Вяжущими веществами называются порошкообразные материалы, способные при добавлении воды образовывать пластичное тесто, переходящее постепенно и необратимо в камневидное состояние. Вяжущие материалы делятся на воздушные, способные твердеть и приобретать прочность только на воздухе, и гидравлические, способные твердеть и приобретать прочность не только на воздухе, но и в воде.

К воздушным вяжущим относятся: гипс, воздушная известь, магнезиальный цемент, растворимое стекло. К гидравлическим вяжущим относятся: гидравлическая известь, роман-цемент, портланд-цемент, глиноземистый цемент, смешанные цементы.

Воздушные вяжущие вещества

Гипс в строительстве используется в виде тонкомолотого порошка, который называется «гипс строительный» (ГОСТ 126—57) и в зависимости от качества бывает 1-го и 2-го сорта.

Гипс получают из природного гипсового камня (двуводного гипса) путем обжига его при температуре 150—170° (не более) до перехода в полуводный гипс и измельчения в тонкомолотый порошок.

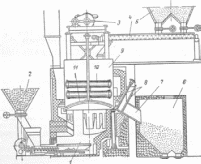

Обжиг гипса производят во вращающихся сушильных барабанах, в варочных котлах и во взвешенном состоянии.

Чаще применяется обжиг предварительно измельченного в порошок гипсового камня в цилиндрических варочных котлах (рис. 1) диаметром 1,5—3 м и высотой 1,5—3,5 м, снабженных Жаровыми трубами для прохождения горячих дымовых газов. Котел закрыт крышкой с отверстием для загрузки и трубой,

Через которую удаляется пар и пыль. Обожженный гипсовый порошок выгружают через отверстие в днище котла. Процесс обжига длится 1,5—2 часа.

Обжиг во взвешенном состоянии заключается в том, что измельченный гипсовый камень продувается по трубе и обжигается проходящими в трубе горячими дымовыми газами. Обожженный гипс затем просеивают и направляют на склад.

Рис. 1. Гипсоварочный котел емкостью 12 м3: 1 — юбка; 2 — бункер для топлива; 3 — привод мешалки; 4 — загрузочный шнек; о — бункер для порошка гипсового камня; S — бункер для обожженного гипса; 7 — разгрузочный канал котла; 8 — задвижки; 9 — котел; 10 — жаровые трубы котла; 11 — мешалкаM

Если гипсовый порошок замешать с водой, то образуется пластичная масса, которая быстро затвердевает, увеличиваясь в объеме на 1%. Схватывание (затвердевание) строительного гипса начинается через 3—5 минут, а конец схватывания — через 6—30 минут после смачивания с водой.

Гипс применяется для изготовления листов сухой штукатурки, перегородочных плит, архитектурных деталей, гипсобе-тонных материалов, а также в растворах для оштукатуривания внутренних поверхностей стен.

Воздушная известь издавна находит применение в строительстве в кладочных и штукатурных растворах, окрасках и для получения др,угих строительных материалов. Известь делится на негашеную — кипел-ку, гашеную — пушонку и известковое тесто.

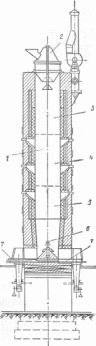

Сырьем для получения извести служат известняки, чистые или с содержанием глинистых примесей (не более 8%). В результате обжига известняков при температуре 1000—1200° получается негашеная (комовая) известь, или кипелка. Обжиг известняков производят в вертикальных шахтных печах (рис. 4) периодического или непрерывного действия, а при небольших объемах производства — в напольных печах.

Напольная печь представляет котлован глубиной 2— 2,5 м, вырытый в плотном грунте или в карьере известняка. В котловане из кусков известняка выкладывают две-три топки (очел-ки), остальное пространство котлована заполняют кусками известняка неплотной выкладки. В выкладке оставляют колодец для выхода газов, кроме того, в разных местах ее ставят поленья дров, которые, выгорая, также образуют каналы для газов. Верх выкладки обмазывают глиной. Топливом в напольных печах служат сухие дрова или торф. Процесс загрузки, обжига и выгрузки длится 11 — 12 суток. В шахтных печах этот процесс проходит значительно быстрее.

Обожженная, т. е. негашеная известь, при соединении с водой гасится, образуя известь-пушон-ку (при 30—50% воды от веса негашеной извести) и известковое тесто (при количестве воды в 2—4 раза больше объема извести). Гашение извести производится в гасильных ямах или в специальных известегасильных машинах — гидраторах. Реакция гашения извести экзотермична, г. е. проходит с выделением значительного количества тепла.

Рис. 2. Шахтная печь для обжига извести: 1 — шахта печи; 2 — механизм для по-дечи известняка и топлива; 3 — зона подогрева; 4 — зона обжига; 5 — зона охлаждения; 6 — подача воздуха; 7 — разгрузочный механизм

Известь, гашенную в гасильных ямах, до применения ее в дело необходимо выдержать в яме не менее 2 недель, чтобы все непогашенные кусочки извести успели погаситься. При гашении извести в известегасилках, где она гасится с одновременным измельчением, гашеную известь можно использовать сразу после выхода ее из машины.

Рис. 3. Напольная печь для обжига извести

В настоящее время, кроме гашеной извести, по предложению И. В. Смирнова, стали применять молотую негашеную известь. В растворе порошкообразная негашеная известь гасится, поглощая воду при гашении, в результате известковое тесто значительно обезвоживается и происходит схватывание раствора. Но при недостаточном количестве воды в растворе происходит образование пушонки, в результате чего слой известкового раствора или изделия из извести разрушается, так как при переходе извести в пушонку объем ее значительно увеличивается.

Гашеная известь в растворах и изделиях постепенно твердеет в результате химического взаимодействия с углекислым газом воздуха и с течением времени превращается в известняк. Известь — медленно твердеющее вяжущее вещество, поэтому начальная прочность известковых растворов на сжатие очень незначительна.

Магнезиальный цемент, называемый также каустическим магнезитом или каустическим доломитом,— это продукт обжига природного каустического магнезита (при 800—850°) или каустического доломита (при 650—750°) и последующего измельчения в тонкомолотый порошок. При добавлении к магнезиальному цементу водного раствора хлористого или сернокислого’ магния получается магнезиальное вяжущее вещество. Этот вяжущий материал применяют для устройства ксилолитовых полов, искусственного мрамора, мозаичных плит, ступеней и других изделий. Изделия из магнезиального вяжущего имеют марки прочности от 400 до 600 кг/см2.

Сырье, получение и состав портландцемента.

Получение. Сырьем для получения цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые, глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород и др.). Произ-во цементов включает приготовление сырьевой смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта (клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса, активными (шлак, зола, гемза) и неактивными при взаимод. с водой (кварц, карбонатные породы) минер. добавками и др. в-вами, придающими цементам нужные св-ва (напр., пластификаторы, гидрофобные добавки). В зависимости от метода приготовления сырьевой смеси различают сухой, мокрый и комбинир. способы произ-ва. При сухом способе сырье (известняк и глина) в процессе дробления и помола в мельницах высушивается и превращается в сырьевую муку, после чего мука поступает на обжиг. При мокром способе помол сырьевых компонентов осуществляют в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43% по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах или вакуум-прессах, формуется в гранулы и поступает на обжиг. Обжиг сырьевой смеси осуществляют при 1450 °С во вращающихся (редко шахтных) печах, представляющих собой наклонный стальной цилиндр, в загрузочную часть к-рого подается сырьевая смесь, а со стороны выгрузки (головки) печи через форсунку - топливо (см. Печи). Сырьевая смесь движется по направлению к головке печи, подвергаясь действию нагретых топочных газов. Вращающуюся печь условно разделяют на неск. технол. зон. В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается, в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования (900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся СаО в твердом состоянии взаимод. с составными частями глины и железистого компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО x 3А12О3, 3СаО x А12O3, 4CaO x Al2O3 x Fe2O3, 2CaO x Fe2O3, а также СаО, MgO и др. оксидов. В зоне спекания при т-ре 1450 °С обжигаемый материал (клинкер) частично плавится; в этой зоне образуется главный минерал клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят и тонко измельчают вместе с гипсом и др. добавками в барабанных шаровых мельницах, а затем транспортируют в железобетонные цилиндрич. емкости - т. наз. цементные силосы. Источник: http://www.xumuk.ru/encyklopedia/2/5131.html

Портландцемент представляет собой гидравлический вяжущий продукт тонкого помола цементного клинкера, который получается путем обжига до спекания природного сырья или искусственной сырьевой смеси определенного состава. Сырье, пригодное для получения портландцемента должно иметь 75-78% карбоната кальция и 22-25% глины. Такое природное сырье встречается крайне редко, поэтому заводы производящие цемент отлично работают на искусственных смесях из карбонатных пород и глины. Спёкшаяся сырьевая смесь в виде зерен 40-50 мм называется клинкером.

Получение портландцемента хорошего качества зависит от содержания главнейших оксидов в клинкере, процент которых должен быть в пределах: CaO – 60-68%. SiO2 – 19-25%, оксида алюминия 4-8%, оксида железа 2-6%.

При содержании в портландцементе серного ангидрида SO3 более 3.5% или MgO более 4.5% наблюдается неравномерность изменения объема. Гидравлический модуль портландцемента 1.7 – 2.7. С целью увеличения содержания в портландцементе того или иного оксида в сырьевую смесь вводят корректирующие добавки, т.е. вещества, содержащие значительное количество того или иного оксида. При помоле клинкера добавляют до 5% гипса для регулирования сроков схватывания.

Улучшение некоторых свойств портландцемента и снижение его стоимости возможно путем введения до 15% активной минеральной добавки при измельчении клинкера. Портландцемент с активными минеральными добавками маркируют следующим образом: ПЦ 500Д15. Без добавок: ПЦ 500Д.

Технология получения цемента

Основные технологические операции выполняющиеся для получения цемента:

Добыча сырья и приготовление сырьевой смеси.

Обжиг сырьевой смеси и получение цементного клинкера.

Помол цементного клинкера с добавкой

Добыча сырья

Добыча сырья является основной в ступени производства цемента. Сырьём для цемента служит слой известняка зеленовато – жёлтого цвета. Добыча ведётся открытым способом. Залегания цементного известняка располагается на глубину до 10 м. неравномерными слоями до 0,7 м. Из опыта геологоразведочных работ таких слоёв, как правило, четыре. Первичная обработка

После добычи известняк транспортируют и производят специальную сушку и первичный помол с добавлением специальных добавок. В маркировке такого цемента добавляется обозначение Д20, например ПЦ500 Д0 обозначает 0% добавок, а ПЦ 400Д20 - 20% добавок. В конце прохождения этой стадии смеси подвергают обжигу – таким образом получается клинкер. Конечная обработка

Далее полученный клинкер ещё раз размалывают и сушат с добавлением известкового камня и активными минеральными добавками. Полученный материал является готовым цементом с заданными свойствами.

Поскольку у каждого вида исходного сырья есть свои особенности: минеральный состав, влажность, прочность каждое производство имеет свою уникальную технологию, позволяющую добиться необходимых свойств цемента. В основном при производстве цемента на второй стадии используют одну из трёх отработанных технологий:

мокрый;

сухой;

комбинированный.

Мокрый способ

Применяется при производстве цемента из сырья состоящий из мела, глины, железосодержащих добавок. Требование к глине по влажности не более 20%, к мелу – не более 29%. Измельчение сырья производится в воде. Полученная шихта в виде суспензии влажностью до 50% поступает в печь для обжига. Диаметр печи может составлять 7 метров и длиной более 200 метров. В результате обжига получаются небольшие шарики – клинкеры, которые после тонкого помола станут готовым цементом. Сухой способ

Основным отличием данного способа является то, что сырьё после или во время измельчения не увлажняется, а наоборот сушится. Таким образом, порошкообразная шихта поступает на обжиг уже в сухом виде. Данный вид обработки является наиболее экономически целесообразным, поскольку позволяет экономить не только сырьё, но и энергию, которая при мокром способе тратится на удаления воды из шихты. Комбинированный способ

Данный способ производства совмещает в себе два способа и предполагает две разновидности технологий.

Мокрым способом готовят сырьевую смесь – шлам. После чего шлам пропускают через фильтры, осушая смесь до 16-18%, а затем отправляют на обжиг.

Сухим способом готовят шлам. Затем добавляют воду до влажности смеси 10-14% и гранулируют в шарики. После обжига они становятся клинкерами. Размер клинкеров 10-15 мм

Свойства портландцемента (водопотребность, тонкость помола, сроки схватывания).

К основным свойствам портландцемента (ГОСТ 10178—85) относятся тонкость помола, водопотребность, сроки схватывания, равномерность изменения объема и прочность (марка): цемента. При необходимости оценивают и другие свойства: плотность и насыпную плотность, тепловыделение, стойкость в различных условиях среды и т. п.

Тонкость помола — один из факторов, определяющих быстроту твердения и прочность цементного камня. Обычный портландцемент измельчают довольно тонко — остаток на сите № 008 (4900отв/см2) не должен превышать 15%, что соответствует удельной поверхности цемента 2500...3000 ем2/г.

Водопотребность портландцемента характеризуется количеством воды (% массы цемента), которое необходимо для получения цементного теста нормальной густоты, т. е. заранее заданной стандартной пластичности, определяемой погружением в тесто цилиндра пестика прибора Вика. Водопотребность зависит от минерального состава и тонкости помола цемента и колеблется в пределах 22...26 %.

Сроки схватывания и равномерность изменения объема цемента определяют на тесте нормальной густоты. Начало схватывания цементного теста должно наступать не ранее 45 мин, а конец схватывания — tie позднее 10 ч. Сроки схватывания определяют с помощью прибора Вика путем погружения иглы этого прибора в тесто нормальной густоты. Для получения нормальных сроков схватывания при помоле клинкера вводят добавку двуводного гипса, а в случае необходимости — специальные добавки— замедлители или ускорители схватывания.

Процесс твердения цементного камня сопровождается объемными деформациями: набуханием при твердении в воде, усадкой при твердении на воздухе. Эти неизбежные изменения объема учитываются в производстве строительных работ, предусматривая устройство усадочных швов. Неравномерное изменение объема цементного камня при твердении связано с наличием в клинкере свободных оксидов кальция и магния, которые при гидратации расширяются, вызывая местные деформации. По стандарту равномерность изменения объема определяют в образцах-лепешках, изготовленных из теста нормальной густоты, которые через 24 ч предварительного твердения кипятят 3 ч в воде. Лепешки не должны деформироваться, на них не допускаются радиальные трещины. Цемент, не обладающий равномерностью изменения объема, нельзя применять в строительстве.

Прочность портландцемента является главным свойством, характеризующим его качество. В зависимости от предела прочности при сжатии и с учетом предела прочности при изгибе стандартных образцов-балочек через 28 сут твердения портландцемент разделяют на марки: 400, 500, 550, 600 (табл. 5.1),.

Фактическую прочность, полученную при испытании на осевое сжатие половинок указанных образцов, называют активностью цемента.

Прочность цемента при нормальных условиях твердения наиболее интенсивно нарастает в первые 7 сут твердения. Уже к 3 сут она составляет 30....35 %, а к 7 сут— 60...70 % от марки цемента. В дальнейшем рост прочности замедляется, но продолжается длительное время (месяцы, годы), следуя зависимости, близкой к логарифмической.

Тепловыделение при твердении цемента зависит от минерального состава и тонкости измельчения цемента и составляет через 7 сут твердения 168...335 кДж/кг цемента. При полной гидратации 1 кг СзА выделяет 1090 кДж, C3S —670 кДж, C4AF — 570. кДж и C2S — 353 кДж теплоты. При изготовлении тонких бетонных конструкций теплота гидратации быстро рассеивается и не вызывает существенного разогрева бетона. При возведении массивных бетонных конструкций (плотины, фундаменты, толстые стены и т. д.) возможно повышение температуры до 50 °С и более, что может вызвать значительные перепады температур в наружных и внутренних зонах, возникновение температурных напряжений, которые нередко являются причиной появления трещин в бетоне. В некоторых случаях, например при бетонировании конструкций в холодное время, повышенное тепловыделение играет положительную роль, способствуя поддержанию положительной температуры бетона.

Марка портландцемента и способ ее определения.

Портландцементом называют порошкообразный (тонкодис-

персный) материал, полученный совместным помолом цементного клинкера и

добавки гипса.

Цемент – это основа строительной индустрии. Портландцемент М300

(марки 300) и 400 применяют в основном для приготовления бетонных и желе-

зобетонных монолитных конструкций, изготовления сборного железобетона;

портландцемент М500 и 600 – для гидротехнических сооружений, наружных

частей монолитного бетона массивных .сооружений, аэродромного строитель-

ства, производства асбестоцементных и многих других изделий.

Следует различать основные строительно-технические свойства:

- цементного теста;

- цементных растворов;

- бетонных смесей;

- изделий на основе цемента.

Свойства цементов влияют как на свойства растворов и бетонных смесей,

так и на свойства изделий. К важнейшим свойствам цемента относятся:

- химико-минералогический состав;

- истинная плотность;

- насыпная плотность;

- тонкость помола и гранулометрия;

- нормальная густота;

- сроки схватывания;

- равномерность изменения объема при твердении;

- прочностные характеристики и марка. 5

Свойства, характеризующие строительные растворы и бетонные смеси,

включают подвижность, живучесть (сроки схватывания), реологические свой-

ства (удобоукладываемость), нормальную густоту, водопотребность. Свойства

изделий характеризуются прочностными характеристиками, усадкой и набуха-

нинием, водонепроницаемостью, долговечностью, трещиностойкостью и др. •

При определении марки цемента отвешивают 200 г цемента и затворяют

его таким количеством воды, которое определяется нормальной густотой по

стандарту. Смесь перемешивают фарфоровой или металлической ложкой, энер-

гично растирая массу в течение 5 мин, в результате чего получают равномерно

перемешанное тесто. Каждую из двух форм, имеющих по шести ячеек кубиче-

ской формы с размером ребра 2 см, заполняют тестом и производят его штыко-

вание в каждой ячейке, протыкая 10 раз тесто проволочным стержнем диамет-

ром 3–4 мм и ведя штыкование по периметру ячейки спирально к ее центру. За-

тем каждую форму устанавливают на встряхивающий столик и встряхивают 25

раз, после чего каждую форму закрывают крышкой и завинчивают крепящие ее

болты. Обе формы с тестом помещают во влажную среду при температуре

20±2°С. Через 20 ч одну из форм извлекают и ставят в бачок для кипячения на

полку, расположенную выше уровня воды, после чего воду в бачке подогрева-

ют. Когда вода в бачке будет доведена до кипения, образцы пропаривают в те-

чение 4 ч, затем форму извлекают из бачка и остужают при комнатной темпера-

туре в течение 1 ч. Затем форму разбирают, извлекают кубики, измеряют, взве-

шивают и испытывают их на сжатие. Одновременно с этим из другой формы

извлекают кубики, хранившиеся во влажной среде при температуре 20±2°С,

которые после обмера и взвешивания также испытывают на сжатие. Испытание

проводят на прессе небольшой мощности (до 6–10 тс), дающем возможность

создавать рост напряжения в испытуемом кубике не более чем в 2–3 кгс/см2

в 1

сек. Кубик устанавливают на одну из боковых граней так, чтобы направление

разрушающего усилия было параллельно слою укладки. Образец центрируют

относительно направления сжимающего усилия.46

Для каждой серии из шести

кубиков вычисляют средний предел

прочности при сжатии из четырех

наибольших результатов.

Из средних результатов испы-

тания пропаренных кубиков (Асут

проп) и не подвергавшихся пропари-

ванию образцов (Асут норм) выводят

соотношение:

η = Асут проп./ Асут норм (9)

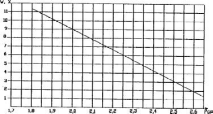

в соответствии с которым по графи-

ку рис. 8. находят переходной коэф-

фициент - κ от ускоренного

Рис. 8. График для определения испытания к стандартному.

переходного коэффициента от

ускоренного испытания к

нормальному (стандартному)

Приближенное значение активности портландцемента, т.е. его марки рас-

считывается по формуле: Ац = κ·Асут проп (10)

ВЫВОД. По результатам выполненного эксперимента приводится марка иссле-

дуемого портландцемента.

Состав и свойства цементобетона, марка бетона.

Бетон - искусственный каменный материал, получаемый после затвердевания бетонной смеси - рационально подобранной, тщательно дозированной, перемешанной и уплотненной смеси минерального вяжущего, воды, крупного и мелкого заполнителей и различных добавок.

В строительстве дорог наибольшее применение имеет тяжелый цементобетон плотностью 2100...2500 кг/м3 на заполнителях из плотных горных пород и некоторых промотходов. В качестве мелких заполнителей используют различные пески и отсев камнедробления. Качество бетона в большей степени зависит от используемых материалов, поэтому их правильный выбор, учитывающий как требования к бетону, так и свойства самих материалов, имеет важное значение в технологии. При этом должны учитываться экономические условия и экономические нормативы.

Подпор состава бетона включает в себя:

Назначение требований к бетону исходят из вида и особенностей изготовления и последующей эксплуатации изделия;

Выбор материалов для бетона и определение их свойств;

Расчет номинального состава бетона;

Приготовление и испытание бетонной смеси на пробных замесах;

Формирование и испытание бетонных образцов их пробных замесов;

Обработку результатов и уточнение номинального состава;

Переход от номинального состава к рабочему с учетом колебаний свойств заменителей;

Передачу в производство рабочих дозировок с учетом объема замеса.

В итоге подбора состава должны быть выполнены два основных условия: бетон должен иметь заданную прочность, а бетонная смесь - заданную удобоукладываемость.

Прочность бетона характеризуется классами, которые определяются величиной гарантированной прочности на сжатие с обеспеченностью 0,95. На производстве контролируют марку или среднюю прочность бетона. Между классом и средней прочностью имеется рассматриваемая ниже зависимость.

Бетон подразделяется на классы В1; В1,5; В2; В2,5; ВЗ; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; ВЗО; В40; В50; В55; В60. На марки бетона подразделяются следующим образом: М50; М75; М100; М150; М200; М250; М300; М350; М400; М450; М500; М600 и выше через 100.

Прочность определяется пределом прочности при сжатии стандартных бетонных образцов - кубов размером 15x15x15 см, испытанных через 28 сут. Твердения в нормальных условиях (температура 16-20°С, относительная влажность окружающего воздуха 90...100 %). При использовании кубов с другими размерами вводят масштабный переходной коэффициент, на который умножается полученная прочность:

Удобоукладываемость (формуемость) - способность бетонной смеси растекаться и принимать заданную форму, сохраняя монолитность и однородность- является главным свойством бетонной смеси. Удобоукладываемость в производственных условиях оценивают через подвижность (жёсткость) двумя способами: по осадке конуса для пластичных и по времени растекания на техническом вискозиметре для жёстких смесей. Другие свойства смесей: уплотняемость, расслаиваемость, однородность, воздухововлечение, вязкость и др. изучаются в научно - исследовательских лабораториях.

Бетоны классифицируются по следующим признакам:

Основному назначению,

Виду вяжущего,

Виду заполнителей,

Структуре.

В зависимости от основного назначения бетоны подразделяются на:

Конструкционные,

Специальные(жарастойкие, химические стойкие, декоративные, радиационно -защитные, теплоизиляционные и т.д.)

По виду вяжущего бетоны могут быть на основе:

Цементных вяжущих,

Известковых вяжущих,

Шлаковых вяжущих,

Гипсовых вяжущих,

Специально вяжущих.

По виду заполнителей бетоны могут быть на:

Плотных заполнителях,

Пористых заполнителях,

Специальных заполнителях.

По структуре бетоны могут быть:

Плотной структуры,

Поризованной структуры,

Ячеичтой структуры,

Крупнопористой структуры. По ГОСТ 25192-82.

Свойства бетонной смеси (удобоукладываемость, подвижность, жесткость).

Свойства бетонной смеси

Удобоукладываемость — характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием силы тяжести или внешних механических воздействий. Она оценивается подвижностью или жесткостью

Подвижность — способность смеси растекаться под действием собственной массы. Определяется глубиной осадки конуса.

Жесткость — способность смеси растекаться под воздействием вибрации.

Связность — характеризует способность смеси не расслаиваться при транспортировке, выгрузки и укладке.

Бетонная смесь в зависимости от метода ее укладки должна обладать определенной удобоукладываемостью, характеризующей способность смеси заполнять форму и уплотняться под влиянием собственной массы и внешних воздействий. Основными показателями удобоукладываемости являются подвижность и жесткость бетонной смеси.

Подвижность оценивают величиной осадки стандартного конуса, отформованного из бетонной смеси после снятия формы, а жесткость — временем, необходимым для расплава конуса смеси в техническом вискозиметре при ее вибрации с частотой 3000 колебаний в минуту и амплитудой 0,35 мм.

Большое влияние на технологические свойства смеси и формирование структуры бетона оказывает содержание воды в смеси. Увеличение количества воды снижает вязкость цементного бетона, уменьшает трение между частицами заполнителя. Бетонная смесь способна удержать определенное количество воды. Это свойство называется водоудерживающей способностью. Если количество воды превышает водоудерживающую способность, то происходят разрушение структуры смеси и расслоение ее.

Отношение количества воды к количеству цемента в смеси называют водоцементным отношением. При снижении водоцемент-Ного отношения подвижность бетонной смеси уменьшается, в то время увеличивается плотность (уменьшается пористость) бетона.

Для изготовления различных видов изделий применяются бе-ва заполнителей, количества воды, условия твердения и объемной массы.

Для растворов установлено восемь марок по прочности (4, 10, 25, 50, 75, 100, 200, 300) и девять марок по морозостойкости (от 10 до 300). Состав раствора определяют, исходя из заданных его свойств и наличия материалов, расчетом. При этом следует использовать табл. 5.2 и 5.3.

Растворы для каменных кладок (кладочные растворы) приготавливаются на гидравлических или воздушных вяжущих. Подвижность раствора для кирпичей кладки должна быть 8—13 см.

Коррозия цементобетона и меры защиты от коррозии.