- •Кафедра общетехнических дисциплин

- •План лекций

- •Простые металлы – диамагнетики.

- •А – кубическая объмно-центрированная (оцк); б – кубическая гранецентрированная (гцк); в – гексагональная плотноупакованная (гпу)

- •Направлений в кубической решетке (оцк)

- •А – вакансии; б – атом внедрения; в – примесный атом внедрения

- •План лекций

- •План лекций

- •А – растяжения металлов для условных (1) и истинных(2) напряжений; I– область упругой деформации; II –область пластической деформации;

- •III – область развития трещин; б – истинных напряжений

- •Образованию ступеньки единичного сдвига на поверхности кристалла:

- •Сжатием; в–закономерным нагружением

- •План лекций

- •Для сплавов, испытывающих перитектическое превращение

- •Испытывающих (а) и испытывающих (б) эвтектоидное превращение

- •План лекций

- •Типов чугунов:

- •I – белый чугун; II – перлитный; iIа – перлитно – цементитный;iIб – перлитно – ферритный; III – ферритный;

- •IV - высокопрочный.

- •Pt (а) и с Cr, w, Si, Mo, V, Ti, Ta, Nb, Zr (б)

- •4 Дидактический материал и тестовые задания по теме «теоретическое материаловедение»

- •Уважаемый испытуемый!

- •4.1 Бланк ответов

- •13 _______________________________________________________

- •Диаграмма состояния железо – углерод

- •Микроструктура сплавов железа

Типов чугунов:

I – белый чугун; II – перлитный; iIа – перлитно – цементитный;iIб – перлитно – ферритный; III – ферритный;

IV - высокопрочный.

Степень графитизации чугуна зависит не только от скорости его кристаллизации, но и режима охлаждения. Скорость кристаллизации обычно уменьшается с ростом толщины стенок отливки. Поэтому с ростом толщины стенок отливки возрастает степень графитизации чугуна. Толстостенные отливки, как правило, имеют структуру так называемого серого чугуна.

В зависимости от степени графитизации чугуны делят на пять типов

(рис. 1): 1) белые чугуны, в которых весь углерод находится в виде Fe3C; 2)половинчатые чугуны, в которых содержание углерода, связанного в FезС, превышает 0,8%. Структурными составляющими таких чугунов являются перлит, ледебурит и графит; 3) перлитные серые чугуны, в которых содержание связанного в цементит углерода ~0,8 %. В структуре серых чугунов представлены перлит и графит; 4) феррито-перлитные серые чугуны, в которых содержание углерода находится в пределах от 0,8 до 0,2 %. Отличительной особенностью их является присутствие феррита. Кроме феррита в структуре присутствуют перлит и графит; 5) ферритные серые чугуны, в которых содержание углерода <0,20 %. Структурным отличием таких чугунов является отсутствие перлитной составляющей. Основными структурными составляющими являются феррит и графит.

Выделение графита в чугунах продолжается все время, в том числе и при эксплуатации изделий, хотя происходит и очень медленно. Быстрое выделение графита наблюдается лишь при высоких температурах. Это явление используют для изменения структуры чугуна и производства так называемых ковких чугунов. При отжиге чугунов выделяющийся углерод собирается в хлопья, которые снижают прочность чугуна. При модифицировании жидкого чугуна магнием формируется структура чугуна с шаровидным графитом.

Аналогичный результат получается при модифицировании кальцием, барием, церием, т. е. сульфидообразующими элементами. Чугуны с шаровидным графитом называются высокопрочными.

Механические свойства чугуна зависят в значительной степени от относительного количества и формы графитовых включений. Чем выше доля графитной составляющей, тем ниже его механические свойства. При одинаковой ее доле свойства чугунов ниже в случае образования крупных графитных частиц. При растягивающих нагрузках прочность чугуна, ниже, чем при сжимающих. Значительное влияние на прочность чугуна оказывает и форма графитных включений (при переходе от пластинчатой формы к шаровидной, прочность возрастает). Пластичность чугунов также увеличивается при выделении частиц графита шаровидной формы. При пластинчатых выделениях графита относительное удлинение δ≈0,5 %, а при шаровидных —его величина возрастает до 10—15 %. В то же время наличие графитных включений улучшает обрабатываемость чугуна резанием и, кроме того, чугуны отличаются лучшими, по сравнению со сталью, литейными свойствами.

Чугуны широко используют как конструкционные материалы для изготовления деталей машин, не испытывающих больших ударных нагрузок.

Маркировка чугунов. Согласно ГОСТу 1412—79, в зависимости от прочности, серые чугуны маркируются указанием принадлежности к серым чугунам буквами СЧ, последующие цифры означают сопротивление разрушению, т. е. соответствуют временному сопротивлению (пределу прочности) чугуна при растяжении. Например чугун СЧ40 характеризуется временным сопротивлением (пределом прочности) 390 МПа. Временное сопротивление (предел прочности чугунов), определяемое при изгибе, примерно в два раза выше, чем при растяжении, а твердость чугунов определяется в основном свойствами и долей перлита.

Высокопрочные чугуны (по ГОСТ 7293—79) маркируются следующим образом: ВЧ45—0, ВЧ50—1,5 и т.д. В этой маркировке ВЧ — означает принадлежность к высокопрочным чугунам, цифры, изменяющиеся от 45 до 60 — соответствуют пределу прочности чугуна, выраженному в килограммах на 1 мм2 (кГ/мм2), а следующие цифры [от 0 до 10 (15)] — относительному удлинению образцов чугуна, т. е. величине б, выраженной в процентах.

Ковкие чугуны (по ГОСТ 1215—79) подразделяют на ферритные и перлитные. Ферритные ковкие чугуны разделяют на марки КЧЗО—6, КЧ35—10 и КЧ37—12, перлитные ковкие чугуны — на марки КЧ45—7 и КЧ60— 3, КЧ80—1,5. Первые двухзначные цифры означают предел прочности в килограммах на 1 мм2 (кГ/мм2), вторые — относительное удлинение δ. Кроме рассмотренных выше видов чугунов, в технике используют также отбеленные чугуны, имеющие структуру белого чугуна лишь на поверхности. Твердость поверхности при этом значительно увеличивается и достигает 1000 НВ. Отбеленные чугуны используют для изготовления шаров шаровых мельниц, ободов вагонных колес. Твердость ковких чугунов значительно ниже и составляет 200—250 НВ.

На практике используют также коррозионностойкие чугуны — с высоким содержанием хрома, а также никеля и кремния.

По назначению, в основном, различают чугуны литейные и передельные. Литейные чугуны используют для изготовления отливок, а передельные — для передела чугуна в сталь.

В практике чугуны часто применяют также в качестве антифрикционных и износоустойчивых материалов. Антифрикционные чугуны обычно содержат повышенное содержание графита.

После отливки чугунных деталей, их как правило, подвергают термической обработке, чаще всего отжигу. Одно из основных назначений этого вида термической обработки — устранение внутренних напряжений, возникающих при отливке. Отжиг проводят при 500—550 °С в течение 6—8ч.

Иногда отжиг применяют для снятия отбела в чугунах — для смягчения. В этом случае нагрев проводят до более высоких температур: 850—900 СС, а иногда и 1050—1150°С, в течение нескольких минут. При таких условиях процесс графитизации не завершается, но снижается твердость.

Применяют иногда и другие виды термической обработки чугунов.

Вопрос №3. Легированные стали. Влияние легирующих элементов.

Легированными называют стали, в которые для изменения структуры и свойств, кроме углерода, специально вводят в заданных концентрациях другие элементы (Ni, Со, Сг, V, Mo, W и др.), получившие название легирующих.

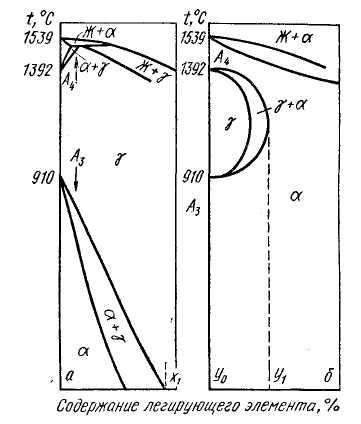

Легирующие элементы при растворении в железе образуют твердые растворы замещения и поэтому смещают положения точек А3 и А4, определяющих температурную область существования α- и γ-фаз. По влиянию на положение точек полиморфного превращения железа, легирующие элементы можно разделить на две группы: 1) элементы, понижающие температуру превращения γ→α, т. е. точку А3 и повышающие А4, т. е. расширяющие область существования γ-фазы и сужающие α-область. К числу этих элементов относятся никель и марганец. На рис. 65, а приведена диаграмма, характерная для сплавов железа с легирующими элементами этой группы. Из диаграммы видно, что если концентрация легирующего элемента выше точки, отмеченной на диаграмме точкой Х1 то во всей области температур сплавы будут иметь γ-структуру. Такие сплавы называют аустенитными. Если в сплавах происходит частичное превращение γ→α, то их называют феррито-аустенитными.

К числу элементов, которые расширяют γ-область относятся также медь, углерод и азот. Но в этом случае однофазная область существования γ-фазы не наблюдается и диаграммы относятся к типу диаграмм с эвтектоидной точкой, ниже которой γ-фаза не существует; 2) легирующие элементы, которые повышают точку А3 и снижают А4. Это приводит к замыканию области существования γ-фазы (рис. 2, а). При содержании легирующего элемента выше концентрации, отмеченной буквой у1 на оси абсцисс, сплавы во всей температурной области правее у1 имеет α-решетку. Такие сплавы называются ферритными. Если концентрация легирующего элемента в сплаве такова, что может происходить лишь частичное α—γ-превращение, то сплавы этого типа называются полуферритными, например, сплавы расположенные между точками у0 и у1 на рис. 65, б. К числу легирующих элементов второй группы относятся Cr, W, Mo, V, Si, A1. К этой же группе относятся бор, цирконий, ниобий, которые способствуют сужению γ-области даже при небольших содержаниях этих элементов. Но так как они мало растворяются в железе, то раньше, чем полностью замыкается γ-область, образуются двухфазные сплавы.

Рисунок 2 – Схемы диаграмм состояний железа с Mn, Ni, Cu,