- •Кафедра общетехнических дисциплин

- •План лекций

- •Простые металлы – диамагнетики.

- •А – кубическая объмно-центрированная (оцк); б – кубическая гранецентрированная (гцк); в – гексагональная плотноупакованная (гпу)

- •Направлений в кубической решетке (оцк)

- •А – вакансии; б – атом внедрения; в – примесный атом внедрения

- •План лекций

- •План лекций

- •А – растяжения металлов для условных (1) и истинных(2) напряжений; I– область упругой деформации; II –область пластической деформации;

- •III – область развития трещин; б – истинных напряжений

- •Образованию ступеньки единичного сдвига на поверхности кристалла:

- •Сжатием; в–закономерным нагружением

- •План лекций

- •Для сплавов, испытывающих перитектическое превращение

- •Испытывающих (а) и испытывающих (б) эвтектоидное превращение

- •План лекций

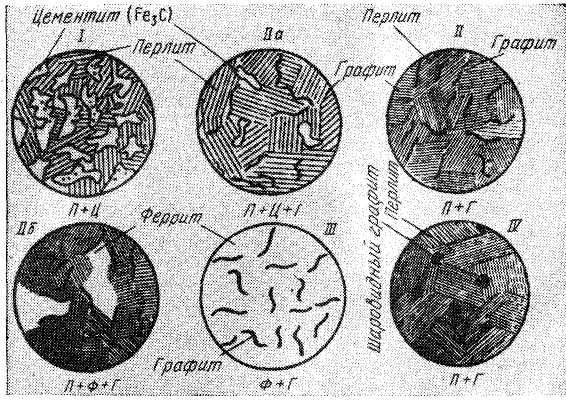

- •Типов чугунов:

- •I – белый чугун; II – перлитный; iIа – перлитно – цементитный;iIб – перлитно – ферритный; III – ферритный;

- •IV - высокопрочный.

- •Pt (а) и с Cr, w, Si, Mo, V, Ti, Ta, Nb, Zr (б)

- •4 Дидактический материал и тестовые задания по теме «теоретическое материаловедение»

- •Уважаемый испытуемый!

- •4.1 Бланк ответов

- •13 _______________________________________________________

- •Диаграмма состояния железо – углерод

- •Микроструктура сплавов железа

План лекций

1 Организационная часть лекции: принимается рапорт о готовности слушателей к занятию, отмечаются в журнале отсутствующие (время 3-5-мин.)

2 Вступление (5 мин)

Вопросы лекции:

Углеродистые стали. Влияние углерода и примесей

на свойства стали (20 мин)

Чугуны. Структура и свойства (20 мин)

Влияние легирующих элементов. Легирование стали (20мин)

3 Заключение (контрольные вопросы на самоподготовку) (10 мин).

ВСТУПЛЕНИЕ

К железоуглеродистым сплавам относят чугун и сталь. Чугун – самый дешевый машиностроительный материал, обладающий хорошими литейными свойствами. Кроме того, он является исходным продуктом для получения стали.

Сталь — основной металлический материал, широко применяемый для изготовления деталей машин, летательных аппаратов, приборов, различных инструментов и строительных конструкций. Широкое использование сталей обусловлено комплексом механических, физико-химических и технологических свойств. Методы широкого производства стали были открыты в середине ХIХ в. В это же время были уже проведены и первые металлографические исследования железа и его сплавов.

Стали сочетают высокую жесткость с достаточной статической и циклической прочностью. Эти параметры можно менять в широком диапазоне за счет изменения концентрации углерода, легирующих элементов и тех логий термической и химико-термической обработки. Изменяя химический состав, можно получать стали с различными свойствами и использовать во многих отраслях техники и народного хозяйства.

Вопрос №1. Углеродистые стали. Влияние углерода и примесей на свойства стали.

В общем объеме производимых в России сталей (около 160 млн. т) на долю углеродистых сталей приходится более 80 %. Это связано с тем, что они обеспечивают удовлетворительное сочетание эксплуатационных свойств с хорошей технологичностью, т. е. относительно малыми затратами при обработке давлением, резанием и сварке. Кроме того, эти стали относительно дешевы.

Промышленные углеродистые стали не являются просто бинарными сплавами системы Fe — С. Кроме этих двух элементов в них всегда присутствуют примеси (P, S, О, N, Н и др.), содержание которых колеблется от десятых и сотых до тысячных долей процента и зависит от способа выплавки стали (мартеновский, конвертерный и др.). Кроме того в сталях всегда имеются сопутствующие металлические элементы, содержащиеся в исходных шихтовых материалах (Cr, Ni, Си и др.), а также элементы-раскислители (Mn, Si, A1 и др.), специально вводимые в сталь для снижения содержания кислорода.

Как углерод, так и вышеуказанные примеси, оказывают значительное влияние на физико-механические и технологические свойства сталей. При увеличении содержания углерода возрастает прочность, но снижается пластичность. Марганец, кроме раскисляющего действия, повышает прочность сталей в горячекатаном состоянии и снижает вызываемую присутствием серы красноломкость (появление трещин и разрывов при горячей прокатке). Кремний, упрочняя сталь, снижает ее пластичность. Фосфор, при повышенном содержании в сталях (до 0,05—0,06 %), образует фосфиды и снижает пластичность, вязкость и повышает порог хладноломкости. Элементы повышающие прочность, например марганец и кремний, ухудшают обрабатываемость сталей резанием (допустимые скорости резания, стойкость инструмента, чистоту обрабатываемой поверхности). Наличие дисперсных частиц, например оксидов, нитридов и других соединений, улучшает обрабатываемость. Хорошей обрабатываемостью обладают и стали с повышенным содержанием серы и фосфора (до 0,1—0,2 %).

Штампуемость сталей также ухудшается при повышении прочности стали, особенно предела текучести. Обычно способность сталей к штампуемости оценивают отношением σ 0,2 /σВ. Для сталей глубокой вытяжки это отношение должно находиться в пределах от 0,65 до 0,7. Такими свойствами обычно обладают стали, содержащие около 0,08 % С, до 0,4 % Мn и не более 0,03 % Si. Следует отметить, что большое влияние на штампуемость оказывает величина зерна (оптимальным является 6— 8 балл).

Неметаллические включения (оксиды, сульфиды, фосфиды) создают в сталях области повышенных микронапряжений и снижают ударную вязкость сталей, усталостные и другие характеристики. Но в отличие от большинства перечисленных неметаллических включений, повышающих порог хладноломкости, сульфиды могут снижать порог хладноломкости за счет измельчения зерна (явление сульфидного эффекта). Водород при повышенных количествах скапливается в микрообъемах внутри стальных изделий, создает высокие давления и вызывает образование внутренних трещин (флокенов).

Классификация и маркировка углеродистых сталей. Углеродистые стали принято классифицировать по составу, назначению, структуре, качеству и раскисленности. Классификация по структуре (доэвтектоидные, эвтектоидные, заэвтектоидные) была рассмотрена при анализе диаграммы состояний системы Fe — С.

По составу углеродистые стали в зависимости от содержания углерода делятся на три группы: 1) низкоуглеродистые— с содержанием углерода до 0,3 %; 2) среднеуглеродистые — до 0,7% углерода; 3) высокоуглеродистые— больше 0,7 % углерода.

По назначению — это конструкционные, машиностроительные и инструментальные.

По качеству стали классифицируют на обыкновенные, качественные и высококачественные, в зависимости от содержания примесей.

Если содержание серы находится в пределах 0,04— 0,06 %, а фосфора от 0,04 до 0,08 %, то стали относят к обыкновенному качеству. Если же содержание серы и фосфора меньше и находится в пределах 0,03—0,04 %, то такие стали относят к качественным. При содержании примесей в пределах, как правило, меньших 0,03 %, полагают, что стали обладают высоким качеством. Под качеством стали понимают совокупность свойств, зависящих от способа ее производства. В зависимости от требований, предъявляемых к составу и свойствам стали, углеродистые стали делятся на ряд групп.

Сталь обыкновенного качества поставляется потребителям в соответствии с ГОСТ 380—71 и ее подразделяют на три группы: к группе А — относят стали с гарантируемыми механическими свойствами (поставляемая сталь не подвергается термической обработке); к группе Б — стали гарантированного состава (они подвергаются горячей обработке у потребителя); к группе В— стали с гарантированными составами и механическими свойствами (для сварных конструкций).

Для сталей группы А (Ст1...Ст6) требования к механическим свойствам изменяются в определенном интервале (σ 0,2 от 200 до 300 МПа; σВ —от 310—410 до 500—600 МПа, а δ от 22 до 14 %, соответственно). Прочность стали тем выше, а пластичность стали тем ниже, чем больше номер ее подгруппы. Так сталь Ст6 прочнее стали СтЗ. Аналогичные цифры указываются и для сталей группы Б и В (например БСтЗ). Но букву А в маркировке стали обыкновенного качества не указывают, так как ее используют для маркировки так называемых автоматных сталей, обрабатываемых на станках автоматах.

По характеру раскисления стали делят на спокойные, полуспокойные и кипящие. Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают без газовыделения (спокойно). Кипящие стали раскисляют только марганцем, содержание кислорода в них повышенное. Взаимодействуя с углеродом, кислород образует пузыри СО, которые при выделении в процессе кристаллизации создают впечатление кипения. Полуспокойные стали раскисляют марганцем и кремнием, по своему поведению они занимают промежуточное положение между кипящими и спокойными.

Содержание углерода для сталей обыкновенного качества в маркировке не указывают. При маркировке качественных сталей содержание углерода указывается двумя цифрами (в сотых долях процента). При маркировке сталей обыкновенного качества принадлежность к группам Б или В указывают буквой, строящей в начале. Букву А используют при маркировке углеродистых и большинства легированных сталей для обозначения их высокого качества, но ставят ее в конце обозначения марки. Для облегчения понимания правил маркировки углеродистых сталей приведем конкретные примеры. Сталь марки ВСт3пс означает, что эта сталь обыкновенного качества, третьей категории, поставляемая по химическому составу и свойствам, полуспокойная. Маркировка же 08кп означает, что это — качественная сталь, содержащая 0,08 % С, кипящая. Марка 40А, означает, что сталь содержит около 0,40 % С и относится к сталям высокого качества.

Углеродистые инструментальные стали. Содержат 0,7 – 1,3% углерода. Они маркируются буквой У и цифрой, показывающих содержание углерода в десятых долях процента (У7, У8, У9,….У13). Буква А в конце марки показывает, что сталь высококачественная (У7А, У8А,….У13А). Твердость качественных и высококачественных сталей одинакова, но высококачественные стали менее хрупки, лучше противостоят ударным нагрузкам, дают при закалке меньше брака. Высококачественная сталь выплавляется в электрических печах, а качественная — в мартенах и кислородных конвертерах.

Предварительная термообработка углеродистых инструментальных сталей — отжиг на зернистый перлит, окончательная — закалка в воде или растворе соли и низкий, отпуск. После этого структура стали представляет собой мартенсит с включениями зернистого цементита. Твердость после термообработки в зависимости от марки лежит в интервале HRC 56-64.

Для углеродистых инструментальных сталей характерны низкая теплостойкость (до 200 °С) и низкая прокаливаемость (до 10-12 мм). Однако вязкая незакаленная сердцевина повышает устойчивость инструмента против поломок при вибрациях и ударах. Кроме того, эти стали достаточно дешевы и в незакаленном состоянии сами хорошо обрабатываются.

Ниже приведена область применения инструментальных углеродистых сталей различных марок.

Стали У7, У7А — для инструментов и изделий, подвергающихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, слесарные и кузнечные молотки, штампы, клейма, масштабные линейки, инструменты по дереву, центры токарных станков и т. д.).

СталиУ8, У8А—для инструментов и изделий, требующих повышенной твердости и достаточной вязкости (зубила, кернеры, матрицы, пуансоны, ножницы по металлу, отвертки, столярный инструмент, буры средней твердости).

Стали У9, У9А — для инструментов, требующих высокой твердости при наличии некоторой вязкости (кернеры, штемпели, зубила по каменным породам и столярный инструмент).

Стали У10, У10А — для инструментов, не подвергающихся сильным толчкам и ударам, требующих высокой твердости при незначительной вязкости (строгальные резцы, фрезы, метчики, развертки, плашки, буры по каменным породам, ножовочные полотна, зубила для насечки напильников, волочильные кольца, калибры, напильники, гребенки).

Стали У11, УНА, У12, У12А — для инструментов, требующих высокой твердости (напильники, фрезы, сверла, бритвы, плашки, часовой инструмент, хирургический инструмент, пилы по металлу, метчики).

Стали У13, У1 ЗА — для инструментов, которые должны иметь исключительно высокую твердость (бритвы, шаберы, волочильный инструмент, сверла, зубила для насечки напильников).

Стали У8 - У12 применяются также для измерительного инструмента.

Качество стали. Структурные классы углеродистой стали.

Во многом качество стали определяется способом ее производства, поскольку в зависимости от способа стали отличаются по содержанию основных примесей, а значит и по свойствам. Сталь подразделяют на бессемеровскую, мартеновскую, кислородно-конверторную и электросталь. В зависимости от способа раскисления стали бывают спокойные (раскислены марганцем, кремнием и алюминием) и кипящей (только марганцем), полуспокойная сталь (раскислена марганцем и албминием. Сравнительная оценка этих видов сталей приведена в таблицах.

Качество стали определяют руды различных месторождений, которые могут содержать разные элементы, дополнительно загрязняющие сталь.

Углеродистые стали по структуре в условиях равновесия можно разделить на следующие классы: доэвтектоидные (эвтектоид и избыточный феррит), эвтектоидные и заэсвтектоидные (эвтектоид и избыточный цементит). Эти стали объединяются в один класс – перлитные стали. Ледебуритные стали имеют в структуре в литом состоянии эвтектику типа ледебурита.

Вопрос №2. Чугуны. Структура и свойства

Как уже отмечалось, чугунами называют сплавы железа, содержащие больше 2 % С. При содержании до 4,3 % С чугуны называются доэвтектическими, а при большем содержании — заэвтектическими.

Железоуглеродистый сплав, содержащий 4,3 % С является эвтектическим и кристаллизуется при практически постоянной температуре, равной 1147°С или 1420 К. Образующаяся после затвердевания этого сплава структура, называется ледебуритом. Эта эвтектика при температурах несколько ниже 1147°С представляет смесь аустенита и первичного цементита. При последующем охлаждении аустенита выделяется цементит, называемый вторичным. Подобные выделения существуют и для заэвтектоидных чугунов.

Выделение вторичного цементита обусловлено изменением его растворимости, указываемой линией SE.Обедненный углеродом аустенит эвтектоидного состава превращается в перлит. Но поскольку эти превращения происходят уже в измельченной эвтектической структуре, то дальнейшие фазовые превращения приводят к формированию особой структуры с цементитом, выделяющимся в виде глобулей.

Ледебурит является хрупкой составляющей чугунов различного состава, причем чисто железоуглеродистые чугуны почти не используют и обычно в них присутствует кремний, сильно повышающий активность углерода. Поэтому в присутствии кремния углерод в значительной мере выделяется не в виде цементита, а в виде графита. При высоком содержании кремния, для получения цементиной составляющей, т. е. для получения структуры белого чугуна, необходимо обеспечивать более высокую скорость охлаждения по сравнению с обычной.

В условиях доменной плавки чугуны с высоким содержанием кремния характеризуются меньшим содержанием углерода и, тем не менее, активность углерода в них близка к единице. Добавление кремния к такому чугуну снижает растворимость углерода и углерод выделяется в виде графитовых хлопьев. В этом и состоит один из принципов модифицирования чугуна, заключающийся в изменении условий его графитизации.

Модифицирование другими элементами связано с измельчением зерна и повышением вероятности зарождения кристаллов графита в чугуне без существенного смещения равновесной растворимости углерода.

Присадка к железу кремния смещает температуру образования эвтектики. В результате к моменту охлаждения сплава до эвтектической температуры сплав успевает в значительно большей степени приблизиться к равновесию аустенита с графитом. Чем выше содержание кремния, тем больше углерода успевает выделиться не в виде цементита, а в виде графита. Эта тенденция появляется и при температуре эвтектоидного превращения. Но для его реализации требуется много времени (десятки часов). В результате на практике чаще реализуется равновесие феррита с цементитом, а не с графитом.

Рисунок 1 – Схематические микроструктуры различных