Калин Физическое материаловедение Том 5 2008

.pdf3. Сплавы со средним ТКЛР (6,5 10–6 ≤ α ≤ 12 10–6 К–1). Среди них выделяют ферромагнитные 34НК, 31НК, 24 НК, 47НХ и др., а также немагнитные сплавы на основе Ni: 75НМ (24,5–26) % Мо; 80НМВ с (9,5−11) % Mo и 10,5 % W.

4. Сплавы с высоким значением ТКЛР (α > 12 10–6 К–1). Это не-

магнитные сплавы на основе меди (56ДГНХ) и на основе марганца

(10 % Ni, 18 % Cu).

Технология изготовления сплавов с заданным значением ТКЛР. Поскольку данные сплавы являются особенно чувствительными к химическому составу и наличию примесей, к технологии предъявляются следующие требования:

воспроизведение основного химического состава с минимальными отклонениями;

обеспечение неизбежных и технологических примесей ниже допустимого предела;

требуемый химический состав должен быть неизменным в процессе всего технологического цикла.

Металлургия прецизионных сплавов включает в себя широкий выбор методов плавки и рафинирования сплавов. В основном применяется метод индукционной плавки, поскольку благодаря электродинамическому перемешиванию в процессе выплавки он позволяет получать наиболее чистый и однородный состав. Сплавы выпускаются в виде проката (листы и ленты), промежуточные отжиги проводятся в атмосфере водорода.

22.7.2. Сплавы с заданным температурным коэффициентом модуля упругости

В ряде случаев требуется материал с постоянными, не изменяющимися в зависимости от температуры значениями модулей упругости (E, G). Как было отмечено выше, у инварных сплавов (в интервале концентраций 30−50 % Ni) наблюдается аномально низкое значение модуля упругости. Снижение модуля упругости в ферромагнитных материалах связывают с линейной магнитострикцией ( Е-эффект), а в других материалах также и с разориентиров-

641

кой векторов магнитных доменов. Для оценки |

Е-эффекта в спла- |

вах Ni−Fe используют следующее выражение: |

|

∆Е = 3/5Is–2χ0λE0, |

(22.37) |

где Is − значение магнитного насыщения; χ0 − начальная магнитная восприимчивость; λ – магнитострикция насыщения в соответствующих направлениях ([111] и [100]).

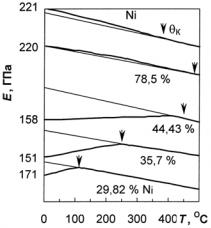

С ростом температуры модуль упругости обычных материалов понижается вследствие увеличения амплитуды колебания атомов и, соответственно, снижения сил межатомного взаимодействия. В некоторых инварных сплавах Fe−Ni, называемых элинварными, наблюдается аномалия в изменении модуля упругости с ростом температуры, который либо растет, либо изменяется очень незначительно. Температурные зависимости модуля упругости чистого никеля и инварных сплавов Fe−Ni представлены на рис. 22.46. Видно, что модуль упругости E остается неизменным вплоть до значения температуры Кюри в сплавах Fe−44,43%Ni (Т ~ 450 °С) и Fe−29,82%Ni (Т ~ 110 °С).

Рис. 22.46. Температурная зависимость модуля упругости Ni и инварных сплавов Fe−Ni различных составов в намагниченном состоянии; стрелкой отмечены положения точек Кюри соответствующих материалов

Природа аномальности изменения модуля упругости при нагреве, так же как и природа инварности, ферромагнитного происхождения. Внешние растягивающие напряжения действуют на ферромагнетик подобно магнитному полю, ориентируя магнитные век-

642

торы доменов и вызывая магнитострикцию (линейную и объемную), которую в этом случае называют механострикцией.

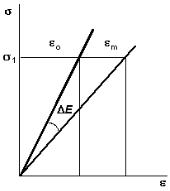

В результате общая деформация ферромагнетика при воздействии на него внешних напряжений будет складываться из упругомеханической ε0 и механострикционной εm составляющих.

Модуль нормальной упругости для ферромагнетика определяется по формуле:

Е = σ/ε0 + εm, |

(22.38) |

т. е. значения модуля упругости занижены вследствие дополнительной деформации ферромагнитной природы.

На рис. 22.47 показана диаграмма упругой деформации ферромагнетика. Если до приложения нагрузки наложить очень большое внешнее магнитное поле, которое исчерпает магнитострикционную деформацию, то модуль упругости ферромагнетика будет определяться только упругомеханической деформацией и значения его

будут большими: |

|

|||

|

|

Е0 = σ/ε0. |

(22.39) |

|

|

Таким образом, во всех ферро- |

|||

магнитных |

материалах |

модуль |

||

нормальной |

упругости |

несколько |

||

занижен из-за наличия деформации |

||||

ферромагнитной природы: |

||||

|

|

Е = Е0 − Е. |

(22.40) |

|

В |

элинварных |

сплавах вследствие |

||

большой объемной механострикции |

||||

парапроцесса Е-эффект, |

в отличие |

|||

от |

остальных |

ферромагнетиков, |

||

приобретает большое |

значение и |

Рис. 22.47. Упругая часть |

|

вызывает аномальное |

изменение |

диаграммы деформирования |

|

ферромагнетика |

|||

модуля упругости при нагреве. |

|||

|

|||

Возможный характер зависимости модуля упругости ферромагнитного материала от температуры нагрева показан на рис. 22.48. Уменьшение Е0 при нагреве обусловлено ослаблением сил межатомного взаимодействия. Снижение Е с повышением температуры, вызванное уменьшением намагниченности ферромагнетика, приводит не к понижению, а, наоборот, к росту модуля нормальной

643

упругости Е. Из этой же схемы следует, что модуль упругости ферромагнетика может также сохраняться постоянным до температуры точки Кюри.

Рис. 22.48. Схема изменения модуля упругости ферромагнетика при нагреве

Температурный коэффициент модуля нормальной упругости,

называемый для краткости термоупругим коэффициентом βЕ, оп-

ределяет характер изменения модуля упругости при нагреве. В ферромагнитных материалах этот коэффициент может иметь знак плюс в тех случаях, когда модуль упругости при нагреве растет, а также знак минус, когда модуль упругости, как и у неферромагнитных материалов, снижается:

ЕТ = Е20(1 + βЕТ), |

(22.41) |

где Е20 − модуль упругости при 20 °С.

В элинварных сплавах термоупругий коэффициент всегда имеет положительное значение или может быть равным нулю.

Рис. 22.49. Зависимость коэффициента чувствительности модуля упругости от содержания хрома в сплавах Fe−Ni

644

Сплавы с содержанием 29 и 45 % никеля имеют нулевые значения коэффициента βЕ. Однако незначительные отклонения в концентрации никеля, что неизбежно в металлургическом процессе, резко изменяют значения βЕ. Поэтому сплавы Fe−Ni дополнительно легируют хромом, который делает эту зависимость менее резкой и позволяет получать в сплавах различных плавок устойчивое значение βЕ, близкое к нулю.

В промышленности широко применяются сплавы с модулем упругости, практически не зависящим от температуры. Подобное элинварам поведение характерно также для сплавов инварного типа системы Co−Fe. В этой системе возможно присутствие третьего элемента − Cr, V, Mo, W, иногда добавляют четвертый элемент − никель.

Классическим элинваром является сплав системы Fe−Ni−Cr c содержанием 36 % Ni и 12 % Cr (36НХ). К сожалению, этот сплав наряду с отмеченными преимуществами обладает недостатками. Во-первых, он имеет низкие значения механических характеристик, которые нельзя улучшить термической обработкой, так как у сплава устойчивая однофазная аустенитная структура. Во-вторых, сплав имеет невысокую температуру точки Кюри (~ 100 °С), что ограничивает рабочий интервал температур. Типичные представители сплавов этой группы 37Н11Х, 36Н11Х (табл. 22.32). Оптимальные свойства достигаются после предварительного деформационного обжатия (до 70 % методом прокатки или волочения) с последующим отжигом при 500 °С в течение 2 ч.

|

|

|

|

|

|

Таблица 22.32 |

|

Химический состав сплавов элинварного типа |

|

|

|||||

|

|

|

|

|

|

|

|

Марка сплава |

|

Содержание легирующих элементов, % |

|||||

C |

|

Si |

Mn |

Ni |

|

Cr |

|

|

|

|

|||||

37Н11Х |

0,2 |

|

0,3 |

0,45 |

36,5 |

|

11 |

36Н11Х |

0,2 |

|

0,3 |

0,45 |

36,3 |

|

11 |

Для получения низких значений βЕ железоникелевые сплавы (39−40 % Ni) дополнительно легируют молибденом (до 9−10 %). Эти сплавы получили название вибралой-1. После оптимальной

645

термической обработки сплав имеет неизменное значение модуля упругости Е = 174 ГПа с минимальным коэффициентом температурной чувствительности. Повышение упругих характеристик элинварных сплавов может быть достигнуто за счет легирования до 3 % Al и Ti, что осуществляется за счет выделения дисперсных интерметаллидных частиц γ′-Ni3(Al, Ti) фазы. Легирование элинваров титаном позволяет также контролировать температурный коэффициент модуля продольной упругости за счет изменения концентрации никеля в твердом растворе при термической обработке. Поскольку в сплаве при отжиге образуются интерметаллидные фазы Ni3Ti или Ni2Ti, это приводит к уменьшению содержания никеля в твердом растворе.

Недостатком такого интерметаллидного упрочнения является то, что происходит дополнительное снижение температуры точки Кюри. В результате термической обработки сплав 36НХТЮ теряет свою ферромагнитность, следовательно, и элинварность. Его используют как сплав с хорошими упругими свойствами для пружин и упругих элементов, от которых требуются немагнитность и высокая коррозионная стойкость в агрессивных средах.

Дальнейшее распространение элинварные сплавы получили в виде сплавов с содержанием 5−6 % Сr и 42−44 % Ni. Термоупругий коэффициент таких сплавов близок к нулю (см. рис. 22.49). Повышенное содержание никеля обеспечивает более высокую температуру точки Кюри, что расширяет температурную область их применения. Для получения хороших механических свойств эти сплавы дополнительно легируют титаном и алюминием, что позволяет упрочнять их термической обработкой (табл. 22.33).

Таблица 22.33

Химический состав и рабочая температура элинварных сплавов с 5−6 % Сr и 42−44 % Ni

Сплав |

Содержание элементов (остальное Fe), % |

Траб, °С |

||||

Ni |

Cr |

Ti |

Al |

|||

|

|

|||||

42НХТЮ |

41,5−43,5 |

5,3−5,9 |

2,4−3,0 |

0,5−1,0 |

≤ 100 |

|

44НХТЮ |

43,5−45,5 |

5,0−5,6 |

2,2−2,7 |

0,4−0,8 |

≤ 100 |

|

646

Содержание углерода в сплавах должно быть минимальным. Приведенные сплавы обладают хорошими антикоррозионными свойствами и, что особенно важно, малым внутренним трением.

Сплавы 42НХТЮ и 44НХТЮ для получения минимальных значений коэффициента Е и внутреннего трения подвергают термической обработке: закалке от 950 С для растворения избыточных фаз в аустените и последующему отпуску-старению при температуре 700 С в течение 4 ч. Правильно проведенная обработка указанных сплавов позволяет получать значения коэффициента Е в пределах ±1,5 10–5 К–1 в интервале температур 20 100 С. Основной недостаток данных сплавов нестабильность значения коэффициента Е при возможных колебаниях химического состава в пределах марки сплава.

Широко используется еще одна группа элинварных сплавов системы Fe Co коэлинвары c βE = 35,9 10–5 К–1. Преимуществен-

ный состав этих сплавов: 54 % Ni, 36,5 % Fe, 9,5 % Cr.

22.7.3. Функциональные градиентные материалы

Современные тонкие технологии невозможны без создания нетрадиционных материалов, обладающих уникальным набором свойств. К такому классу материалов следует отнести градиентные металлические и полимерные композиции, способные изменять свои характеристики по длине образца.

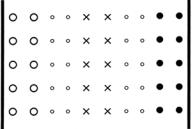

Функционально-градиентные материалы (ФГМ) представляют собой композиты с различной структурой с контролируемым профилем распределения по объему одного или нескольких химических элементов или фаз. В качестве ФГМ могут быть использованы комбинированные материалы, состоящие из нескольких плавно переходящих от одного к другому слоев, например, керамика поры упрочняющие волокна металл (сплав). По признанной классификации ФГМ является композитом с изменяющимися строением и свойствами по толщине материалом (рис. 22.50). Вследствие этого они имеют уникальные рабочие характеристики, не свойственные гомогенным материалам. Физико-механические свойства изделий из ФГМ изменяются непрерывно по сечению изделия. Эти

647

материалы предназначены для изготовления различных по форме изделий, в которых без сварки, склейки и других способов соединения достигается получение за единый цикл прессования монолитной бесшовной конструкции с резким или плавным, линейным или нелинейным градиентом модуля упругости.

Рис. 22.50. Схема градиентного материала:

| − керамика; ± − упрочняющие волокна; z − металл; | −поры

ФГМ бывают объемными или в виде покрытий со слоистой структурой с непрерывно изменяющимися химическим или фазовым составами по сечению (без резкой границы между областями с различными свойствами), а также химически гомогенными, но меняющимися макроили микроструктурами.

Известны различные методы и технологии получения ФГМ:

•термическое напыление слоев;

•порошковая металлургия;

•химическое осаждение слоев (CVD);

•СВС синтез;

•пропитка пористых матриц расплавом;

•диффузионный отжиг и другие технологии.

Практической реализации структуры ФГМ можно достигнуть, например, послойным прессованием твердосплавных пресспорошков с различным содержанием металлической связки и различным размером зерна твердой фазы с последующим вакуумным спеканием. При этом будет наблюдаться массоперенос металлической связки в ходе жидкофазного спекания из слоя с большим размером зерна в слой с меньшим размером зерна, приводящий к градиенту содержания ее в сплаве. Это дает возможность управлять градиентом металла-связки в ФГМ при помощи соотношения ее концентрации в прессуемых слоях.

648

Разработано и сертифицировано множество ФГМ. Например, для функциональных и многофункциональных материалов для наноструктурированных покрытий используются:

нестехиометрические карбиды (Ti, Cr)Cx, (Ti, Nb)Cx, TiCx, (Ti, Zr)Cx и др.;

дибориды и низшие бориды TiB2, CrB2, Mo2B5B , TiB, ZrB, CrB и

др.;

силициды TiSi2, Ti5Si3, MoSi2,Cr5Si3, Ni5Si2 и др.; интерметаллиды в системах Ti−Al, Ni−Al, Ti−Al−Si, Ti−Nb−Al,

Ti−Zr−Al;

халькогениды MoSe2, WSe2, MoS2;

композиты TiB2+Ti5Si3+Si, TiC+Ti3SiC2+TiSi2, TiC+Ti3SiC2+SiC, TiC+TiB2, TiB2+TiAl+Ti2AlN, TiC+(Ni,Ti)Al, TiCα+ZrO2, TiCα+CaO, TiC+Cr3C2+Ni, TiC+Mo2C+Ni, TiB+Ti, TiB2+TiN, Ti5Si3+TiN, TiC+TiB2+TiN+Ti5Si3 и др.

Металлические ФГМ содержат твердые зерна карбидов, нитридов и боридов переходных металлов (карбид вольфрама, карбид титана, карбонитрид титана, диборид титана и т. д.), образующих прочный непрерывный каркас, и металлическую связку (кобальт, никель, титан, алюминий и т. д.), содержание которой непрерывно изменяется в объеме материала. В результате ФГМ обладают свойствами как твердого сплава, так и металла, т.е. имеют высокие твердость и большую ударную вязкость. Благодаря этим свойствам, а также высокой термической стойкости ФГМ с металлической связующей могут эффективно использоваться в следующих областях: военная техника (бронежелеты и защита танков и вертолетов от пулевого и осколочного поражения); металлобработка (изготовление резцов для обработки труднообрабатываемых сталей и сплавов); горнодобывающая промышленность (резцы для бурения скальных пород); перерабатывающая промышленность (облицовка измельчителей для размола твердых веществ) и т. д.

ФГМ могут работать при высоких температурах (до 2000 К) и градиентах температуры. В связи с этим они находят применение в областях преобразования энергии внешнего воздействия в тепловую и электрическую: фотоника, фотоэлектроника, термоэлектроника, в ядерной энергетике, в качестве источников тепла, радиато-

649

ров и др. На основе технологии ФГМ получают теплозащитные экраны, коррозионно-стойкие материалы, биоматериалы.

Перспективным направлением разработки градиентных материалов представляется наполнение полимерных связующих контролируемым количеством наночастиц (размер − менее 100 нм), меняющимся по длине образца.

Среди неметаллических наночастиц особенно интенсивно на сегоднешнмй день исследуются фуллерены − новые аллотропные модификации углерода состава С60, С70, С84, обладающие необычными химическими и физическими свойствами, в частности магнитными и электрическими.

Металлические наночастицы (нанокластеры) приготавливают испарением или распылением металлов или восстановлением их солей. Кроме того, металлические наночастицы, исследуемые в качестве наполнителей полимерных материалов, образуются в результате термодеструкции в расплаве полимера (в растворе − расплаве полимер−масло) соединений, содержащих Mo, Cu, Fe, Gd, Ni, Sm, Nd, Pt, Mn, Co, а также их оксиды и сплавы. Полимерными матрицами при этом, как правило, служат полиэтилен высокого и низкого давлений, полистирол, полипропилен, полиамиды. Образцы композиционного материала, приготовленные таким образом, сочетают в себе свойства полимеров и металлов; имеют более высокие механические характеристики относительно полимеров и вместе с тем большую пластичность по сравнению с компактными металлами. Интересно отметить, что все преимущества многообразных механических, электрических, магнитных и химических свойств полимерных материалов, наполненных металлическими наночастицами, могут быть существенно обогащены возможностью придания этим свойствам градиентного характера. Причем добиться этого можно простым регулированием концентрации наночастиц или их кластеров по длине образца.

ФГМ на основе полимеров могут быть использованы в производстве валиков и шестерен, работающих бесшумно; в обувной промышленности для создания комфортной обуви, в которой растягивающие нагрузки воспринимает резиноподобная часть градиентного материала, а сжимающие − пластиковая (жесткая) часть.

650