2 Проектирование состава бетонной смеси

Расчет состава бетонной смеси производим методом абсолютных объемов.

Исходные данные для расчета:

- проектная марка бетона Rб=250 кг/см2;

-подвижность смеси 14 см( марка по удобоукладываемости П3);

-активность цемента Rц = 400;

-водопотребность песка 7%;

- коэффициент учитывающий качество заполнителя А= 0,6;

- истинная плотность песка ρп=2,63 г/см3;

- истинная плотность щебня ρщ= 2,6 г/см3;

- насыпная плотность щебня ρн=1480 кг/м3;

- истинная плотность цемента ρц= 3,1 г/см3.

Определяем водоцементное отношение обычного тяжелого бетона при В/Ц>0,4 по формуле:

![]() ,

кг/м3,

,

кг/м3,

где A=0,6- коэффициент для рядового заполнителя

Rц, Rб - марки цемента и бетона

В/Ц = 0,6 ∙ 400 / (250+0,6 ∙ 0,5 ∙ 400) = 0,65

Определяем по требуемый расход воды В:

В = 220 л

Определяем расход цемента по формуле:

Ц=В/(В/Ц),

кг/м3;

Ц=В/(В/Ц),

кг/м3;

Ц=220/0,65 = 338,46 кг

Расход цемента на 1м3выше минимально допускаемого по СНиП равного 220 кг/м3.

Устанавливаем коэффициент раздвижки зерен по3=1,45

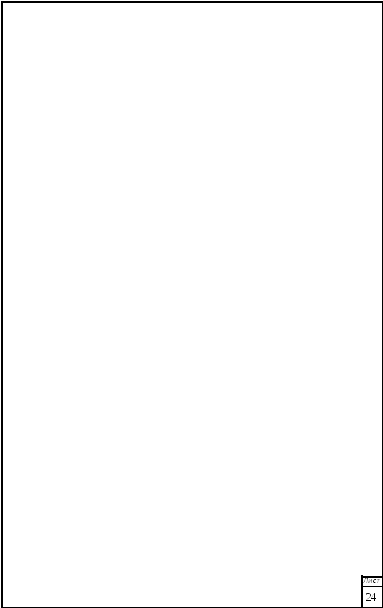

Определяем расход щебня по формуле:

,

кг/м3

,

кг/м3

где -коэффициент раздвижки зерен

v - пустотность щебня

![]() -

насыпная плотность щебня

-

насыпная плотность щебня

![]() -

плотность щебня

-

плотность щебня

Пустотность щебня составит:

=1-онщ/ист,

где онщ,ист, насыпная и истинная плотность щебня

=1-1,48/2,6= 0,431

Щ = 1000 / ((0,431 ∙ 1,45/1,48) + (1/2,6)) = 1239,34335 кг/м3

Определим расход песка по формуле:

![]() ,

кг/м3,

,

кг/м3,

где

![]() -плотности

воды, щебня, цемента истинные

-плотности

воды, щебня, цемента истинные

![]() -

плотность песка истинная

-

плотность песка истинная

П= (1000-(220+338,46/3,1+1239,34/2,6))∙2,63= 510,615 кг/м3

Плотность бетонной смеси составит:338,46+220+1239,34+510,61=2308,41кг/м3

В итоге расход материалов на 1м3 смеси составил:

Вода - 220 л

Песок -510,61 кг

Щебень - 1239,34 кг

Цемент -338,46 кг

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Выбор технологической схемы производства

Для изготовления железобетонных внутренних стеновых панелей применим как конвейерный, так и кассетный способ производства. Каждая из предложенных технологий имеет ряд преимуществ и недостатков. Для обоснования выбора технологической схемы производства панелей рассмотрим преимущества и недостатки каждой из технологий более детально.

При конвейерном способе формы с изделиями перемещаются от одного поста к другому специальными транспортными устройствами. Для конвейера характерен принудительный ритм работы, то есть одновременное перемещение всех форм по заданному технологическому кольцу с заданной скоростью. Bесь процесс изготовления конструкций разделяется на ряд технологических операций одна или несколько из которых выполняется на определенном посту.

Как правило, тепловые агрегаты являются частью конвейерного кольца и работают в его системе также в принудительном ритме. Это обуславливает одинаковые и кратные расстояния между технологическими постами (шаг конвейера), одинаковые габариты, форму и длину тепловых агрегатов.

К недостаткам этого способа относят трудность переналадки на выпуск изделий на выпуск изделий другого вида и сложность оборудования.

Наиболее рационально и экономично производить внутренние стеновые панели кассетным способом.

Особенностью кассетного способа является формование изделий в вертикальном положении в формах-кассетах, где изделия остаются до приобретения бетоном необходимой прочности. Звено рабочих в процессе производства перемещается от одной кассеты к другой, организуя производственный поток.

Кассетный способ имеет ряд преимуществ перед формованием изделий в горизонтальном положении. При кассетном способе изделия имеют гладкую, хорошего качества поверхность, высокую точность размеров. Этот способ позволяет сократить время тепловой обработки. Кроме того, изделия можно транспортировать с распалубочной прочностью. Этот способ обеспечивает более высокую производительность труда, на изготовление изделия требуется меньший расход пара.

О днако

кассетный способ имеет и ряд недостатков:

он требует применения более подвижных

бетонных смесей, даёт некоторый перерасход

цемента; значительно выше металлоёмкость

форм, кроме того, изделия имеют неоднородную

прочность по сечению. В месте резкого

изменения высоты изделия вследствие

усадочных деформаций образуются трещины.

Этого явления можно избежать посредством

применения виброактивации. Циклическое

вибрирование, прилагаемое в моменты

самоуплотнения цементной системы,

позволяет существенно повысить

прочностные свойства бетона за счёт

уплотнения структуры микробетона,

повышения качества контактной зоны

«заполнитель – цементный камень»,

частичного устранения деструктивных

последствий усадочных деформаций,

седиментации, тепловыделения [4.

днако

кассетный способ имеет и ряд недостатков:

он требует применения более подвижных

бетонных смесей, даёт некоторый перерасход

цемента; значительно выше металлоёмкость

форм, кроме того, изделия имеют неоднородную

прочность по сечению. В месте резкого

изменения высоты изделия вследствие

усадочных деформаций образуются трещины.

Этого явления можно избежать посредством

применения виброактивации. Циклическое

вибрирование, прилагаемое в моменты

самоуплотнения цементной системы,

позволяет существенно повысить

прочностные свойства бетона за счёт

уплотнения структуры микробетона,

повышения качества контактной зоны

«заполнитель – цементный камень»,

частичного устранения деструктивных

последствий усадочных деформаций,

седиментации, тепловыделения [4.

3.2 Описание технологического процесса

Изготовление внутренних стеновых панелей производят в кассетных установках СМЖ 3302.

Кассетная установка СМЖ 3302 (рис. 1) состоит из станины, подвижной и стационарной, наружных стенок и набора разделительных стенок, часть которых дополнительно является тепловыми отсеками. Кассетная установка укомплектована машиной для сборки и распалубки разделительных стенок и тепловых отсеков. Разделительные стенки изготовлены из стального листа, к которому прикреплены борта из уголков, образующих торцевые стенки и днище. Паровые отсеки- это замкнутые полости. Комплект разделительных стенок и паровых отсеков устанавливают внутри станины на опорные ролики, с помощью которых кассеты перемещаются по балкам станины. Чтобы при распалубке первой стенки не перемещалась вторая, их соединяют между собой скобами. После извлечения панели из открытого отсека окатывается вторая разделительная стенка, извлекается следующая панель и т.д. На консольных участках промежуточных стенок с обеих сторон на кронштейнах смонтированы электромеханические вибраторы ИВ-68, предназначенные для вибрации стенок в процессе заполнения кассетной формы бетонной смесью.

Рисунок 1 Кассетная установка:

1-труба для слива конденсата, 2-труба для подвода пара, 3-вибратор, 4-фиксирующая роликоопора, 5-козырек, 6-поддерживающая роликоопора, 7-стационарная стенка, 8-промежуточная стенка, 9-тепловая стенка, 10-замок, 11-роликоопора стационарной стенки, 12-роликоопора съемной стенки, 13-съемная стенка.

Открытие бортов и строповку изделий с помощью траверс производят формовщики. Формовщики вручную открывают боковые борта отсека. Изделие поднимается из отсека, очищаются закладные детали и арматурные выпуски. Мостовым краном с траверсой панели устанавливают на пост выдерживания.

Поверхности очищаются с помощью скребков и на очищенную поверхность пневмоудочкой наносят эмульсионную смазку. Далее в отсек подается арматурный блок и производят установку арматурных блоков в отсеки кассет. Фиксирование арматурного блока к стационарному борту производят при помощи скоб.

Б етонную

смесь при формовании изделий подают в

кассетно-формовочную установку

бетонораздатчиком СМЖ 306А( рис. 2). На

раме бетонораздатчика смонтированы

привод передвижения, ленточный питатель

с приводом и механизм поворота. Привод

передвижения состоит из электродвигателя,

редуктора с колодочным тормозом и цепной

передачей на вал приводного ската.

Механизм поворота представляет собой

поворотную раму, поворачивающуюся на

опорных конических катках от привода,

смонтированного по схеме: электродвигатель-

клиноременная передача -редуктор-

открытая коническая передача – открытая

коническая зубчатая передача- цепная

передача.

етонную

смесь при формовании изделий подают в

кассетно-формовочную установку

бетонораздатчиком СМЖ 306А( рис. 2). На

раме бетонораздатчика смонтированы

привод передвижения, ленточный питатель

с приводом и механизм поворота. Привод

передвижения состоит из электродвигателя,

редуктора с колодочным тормозом и цепной

передачей на вал приводного ската.

Механизм поворота представляет собой

поворотную раму, поворачивающуюся на

опорных конических катках от привода,

смонтированного по схеме: электродвигатель-

клиноременная передача -редуктор-

открытая коническая передача – открытая

коническая зубчатая передача- цепная

передача.

Передвигаясь по рельсовому пути вдоль отсеков кассет, бетонораздатчик перегружает бетонную смесь с ленты эстакадного ленточного конвейера на поперечно расположенную ленту консольного питателя, из которого она через поворотную течку попадает в заполняемый отсек.

Рисунок 2 Бетонораздатчик СМЖ-306А:

1 -станина,

2-поворотный стол,3-питатель, 4-приводной

барабан, 5,8-разгрузочная воронка,

6-поворотная течка, 7-роликоопоры,

9-барабан,10-наклонная рама,11-платформа,12-отсек

кассетной установки.

-станина,

2-поворотный стол,3-питатель, 4-приводной

барабан, 5,8-разгрузочная воронка,

6-поворотная течка, 7-роликоопоры,

9-барабан,10-наклонная рама,11-платформа,12-отсек

кассетной установки.

По окончании формования выравнивают поверхность изделий и заглаживают. Производят тепловую обработку изделий.

Для вывоза готовых изделий из формовочного цеха принимаем к работе самоходную тележку СМЖ 151. Она состоит из рамы, привода передвижения, двух ведущих и двух ведомых колёс и кабелесборника.

Технологическая схема производства панелей внутренних стен представлена на рисунке 3.

3.3

Параметры тепловой обработки и

виброуплотнения

3.3

Параметры тепловой обработки и

виброуплотнения

Выбор рациональных режимов тепловой обработки основываем на полной увязке технологических и теплотехнических факторов.

Температуру и длительность изотермического прогрева назначают с учетом вида бетона, активности и эффективности цемента при тепловой обработке, его тепловыделения и массивности изделий .Максимальная температура изотермического прогрева изделий не должна превышать 80-900С. При тепловой обработке бетона внутренних стеновых панелей температура изотермической выдержки не должна превышать 850С.

Режим тепловой обработки включает время подъёма температуры в тепловом отсеке, изотермического выдерживания с подачей пара в отсеки, выдерживание без подачи пара в отсеки.

При выгрузке изделий из камер температурный перепад между поверхностью изделий и температурой окружающей среды не должен превышать 400С.

Расчетный режим тепловлажностной обработки приведен в таблице 3.

Таблица 3 Режим тепловлажностной обработки

|

Наименование изделий |

Вид бетона |

Класс бетона |

Толщина изделий, мм |

Режим тепловой обработки, ч |

|

Внутренние стеновые панели |

тяжёлый |

В 20 |

160 |

1+3+3 |

О птимальный

режим циклического вибрирования,

предусматривающий время приложения,

количество уплотнений, продолжительность,

зависит от исходной подвижности бетонной

смеси- чем она выше, тем больше количество

вибраций.

птимальный

режим циклического вибрирования,

предусматривающий время приложения,

количество уплотнений, продолжительность,

зависит от исходной подвижности бетонной

смеси- чем она выше, тем больше количество

вибраций.

Устанавливаем время виброактивации от начала тепловой обработки:1-30 мин, 2-90 мин,3-120 мин,4-150 мин,5-180 мин.

График тепловлажностной обработки приведен на рисунке 4.

Рисунок 4 График тепловлажностной обработки внутренних стеновых панелей

3.4 Режим работы цеха

Режим работы цеха выбираем в соответствии с общесоюзными нормами технологического проектирования ОНТП 07-85.

Режим работы цеха по производству внутренних стеновых панелей принимаем по пятидневной рабочей недели в две смены, с количеством рабочих суток в году-262, длительность смены- 8часов.Третью смену принимаем для тепловой обработки смены.

Г одовой

фонд времени работы основного

технологического оборудования:

одовой

фонд времени работы основного

технологического оборудования:

С=Kоб∙Nr, дн.

где Коб- Коэффициент использования оборудования;

Nr - количество рабочих дней в году.

С=0,943∙262=247 дн.

Годовой фонд эксплуатационного времени:

Вр=С∙t∙n,ч

где t- длительность рабочей смены, ч

n- количество рабочих смен

Вр=247∙8∙2=3952 ч

Таблица 4 Режим работы цеха

|

Количество рабочих суток, дн. |

Количество смен в сутки, шт. |

Длительность смены, ч. |

Годовой фонд времени осн. технолог. оборуд-я, сут |

Годовой фонд эксплуат. времени, ч. |

|

262 |

2 |

8 |

247 |

3952 |

3 .5

Производственная программа цеха

.5

Производственная программа цеха

Используя принятый режим работы цеха производим расчёт производственной программы изделий и полуфабрикатов с учётом возможного производственного брака и потерь на отдельных переделах. За отдельные переделы принимаем складирование, выдержка и распалубка, тепловая обработка, формование изделий, приготовление бетонной смеси.

Величины потерь брака по бетонной смеси до 0,5%, по изделию до 0,5%.

Расчёт производительности для каждого технологического передела производим по формуле:

где Пр – производительность рассчитываемого передела;

По – производительность передела, следующего за расчётным;

Б – производственные потери, 1%.

Сменную производительность рассчитываем:

![]()

где Пгод - годовая производительность, м3.

Ср -количество рабочих суток в году,

n - число смен в сутки.

Суточная производительность

![]()

Часовая производительность:

![]()

где Вр- годовой фонд эксплуатационного времени.

З а

исходную величину принимаем количество

готовой продукции, поступающей на склад

предприятия.

а

исходную величину принимаем количество

готовой продукции, поступающей на склад

предприятия.

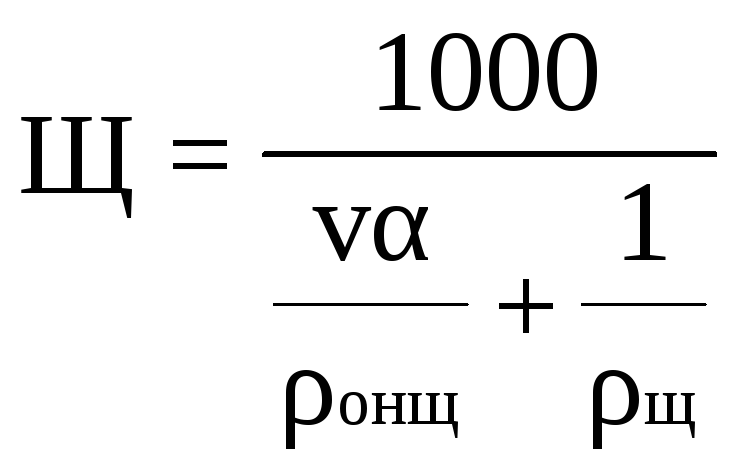

1.Производительность цеха, м3 и шт, в год, в сутки, в смену, в час:

![]()

При

объеме одной панели-2,45 м3,

![]()

![]() или

или

![]()

![]() или

или

![]()

![]() или

или

![]()

2. Распалубка и выдержка, с учётом потерь Б=0,5%

или

или

3. Тепловая обработка, Б =0,3%

или

или

4. Формование изделий, Б =0,4%

или

или

5. Приготовление бетонной смеси, Б =0,3%

или

или

Остальные расчёты аналогичны и ведутся по всем указанным формулам. Результаты расчётов сводим в таблицу 5.

Т аблица

5 Производственная программа цеха

аблица

5 Производственная программа цеха

|

Наименование технол. передела |

Ед. измер. |

Произв. потери, % |

Производительность, м3 | |||

|

год |

сутки |

смена |

час | |||

|

Складирование Распалубка Тепловая обр. Формование Приготовление бетонной смеси |

шт шт шт м3 м3

|

- 0,5 0,3 0,4 0,3 |

15510 15588 15635 38459,7 38575,4 |

64 64 64 155,7 156,2 |

32 32 32 77,9 78,1 |

4 4 4 9,73 9,8 |

3.6 Организация технологического процесса в цехе

Производственный процесс в цехе состоит из производственных операций и управляемых физико-химических процессов.

Важной характеристикой процесса, отражающей его организацию, является вид выполнения элементных циклов процесса и связанное с этим перемещение изготавливаемых изделий от одного рабочего места к другому.

Элементные циклы- это операции, объединенные в группы по технологическим признакам и выполняемые на соответствующем рабочем месте. Сумма элементных циклов образует технологический цикл.

Для установления длительности элементного цикла необходимо построение циклограмм. Они дают наглядное представление о согласованности времени выполнения отдельных операций.

Для построения циклограммы производства определим время выполнения каждой операции.

Время выполнений каждой операции при производстве внутренних стеновых панелей представлено в таблице 6.

Таблица 6 Время выполнения операций

|

№ п/п |

Наименование операции |

Время, мин |

|

1 |

Открытие отсеков кассеты с фиксацией замков |

15 |

|

2 |

Выемка изделий из отсеков кассеты с транспортировкой |

40 |

|

3 |

Очистка закладных деталей, анкеров от наплывов бетона |

80 |

|

4 |

Очистка кассеты от остатков бетона |

80 |

|

5 |

Механизированная смазка отсеков |

30 |

|

6 |

Установка арматурных каркасов |

60 |

|

7 |

Закрытие отсеков кассеты с фиксацией замков |

15 |

|

8 |

Укладка и уплотнение бетонной смеси |

80 |

|

9 |

Заглаживание верхней поверхности изделий, установка закл.дет. |

10 |

|

|

Итого: |

410 |

|

|

Тепловлажностная обработка: |

|

|

10 |

Подъем температуры |

60 |

|

11 |

Изотермическая выдержка с подачей пара |

180 |

|

12 |

Охлаждение |

180 |

|

|

Итого: |

420 |

Циклограмма работ по производству внутренних стеновых панелей представлена на рисунке 5.

3.7 Определение цикла формования

Цикл работы (Тц) кассеты составляет:

![]()

где tр -время на расформовку одного изделия.

tc - время на сборку одного изделия.

tб - время на бетонирование изделий в одном отсеке.

Потс- количество отсеков в форме.

tоч- время на очистку смазку одной кассеты.

tm - время на тепловлажностную обработку.

![]()

Количество оборотов кассеты в сутки при двухсменной работе

Д = 16/Тц,

Д = 16/14 = 1,2 оборота в рабочие сутки.

При трехсменной работе кассетной установки

Д = 24/14 =1,7 оборота

3.8 Расчет основного технологического оборудования

Общая формула расчета технологического оборудования:

Пм=Пт/(Пи∙Ки), шт

где Пм - количество оборудования, подлежащего установке;

Пт - требуемая годовая производительность;

Пи- годовая производительность установки;

Ки - коэффициент использования оборудования.

3 .8.1

Расчет кассетной установки

.8.1

Расчет кассетной установки

Для производства внутренних стеновых панелей выбираем кассетно-формовочную установку СМЖ 3302.

Технические характеристики СМЖ 3302:

-

Показатель

СМЖ 3302

Габаритные размеры установки, м

- длина

- ширина

- высота

9,52

4,09

4,27

Число формовочных отсеков, шт

8

Габариты формуемых изделий

7,230,16м

Число вибраторов, шт

35

Годовая производительность, шт/м3

3458/8472

Установленная мощность, кВт

4

Масса, т

102,55

Определим число кассетно-формовочных установок:

Пм=15635/(3458∙0,9)=4,9 шт.

Принимаем 5 кассетно-формовочных установок.

3.8.2 Выбор бетонораздатчика

Для формования кассетных установок наиболее рационально применять бетонораздатчик СМЖ- 306А.

Технические характеристики СМЖ-306А:

-

Показатель

СМЖ 306А

Габаритные размеры установки, м

- длина

- ширина

- высота

9,200

5,700

2,400

Угол поворота стрелы вокруг вертикальной оси, град.

120

Ширина ленты питателя, мм

500

Скорость передвижения, м/мин

11,7

Установленная мощность, кВт

4,5

Производительность, м3/ч

37,5

Масса, т

7

3 .8.3

Выбор транспортирующего оборудования

.8.3

Выбор транспортирующего оборудования

В качестве транспортирующих средств используем мостовой кран грузоподъемностью 10 т и самоходную тележку СМЖ 151.

Технические характеристики СМЖ 151:

|

Показатель |

СМЖ 151 |

|

Габаритные размеры установки, м - длина - ширина - высота |

9,490 2,573 1,450 |

|

Грузоподъёмность, т |

20 |

|

Предельная дальность хода, м |

120 |

|

Скорость передвижения, м/мин |

40 |

|

Ширина колеи, мм |

1524 |

|

Установленная мощность, кВт |

7,5 |

|

Масса, т |

2,5 |

3.9 Расчет потребности в энергоресурсах

Расчёт электроэнергии устанавливается расчётным путём, используя значения коэффициентов загрузки оборудования по мощности и по времени.

Кисп- коэффициент использования оборудования по времени отражает отношение времени фактической работы оборудования в смену к производительности системы. Его величина принимается в зависимости от периодичности действия оборудования.

Кз.м.- коэффициент загрузки оборудования от мощности отражает использование мощности двигателя, установленного на данном оборудовании, в зависимости от степени его загрузки в период работы. Величину Кз.м. определяем по формуле:

![]()

где Пф- фактическая производительность оборудования (по расчёту), т/ч;

Пт- техническая производительность (по паспорту), т/ч;

α -коэффициент,

зависящий от степени использования

производительности оборудования.

-коэффициент,

зависящий от степени использования

производительности оборудования.

Часовой расход электроэнергии по цеху определяем по формуле:

Эч = Моб ∙ Кисп ∙ Кз. м,

где Моб – общая мощность электродвигателей в цехе, кВт;

Кисп – коэффициент использования оборудования;

Кз. м. – коэффициент загрузки по мощности.

Рассчитаем расход электроэнергии в смену, сутки, год умножением часового расхода электроэнергии на количество часов работы в смену, сутки, год. Полученные данные заносим в таблицу 7.

Таблица 7 Расходы энергоресурсов.

|

Оборудование

|

Кол. |

Мощность, кВт |

Коэффициенты |

Расход электроэнергии, кВт ∙ ч | |||||||

|

ед. |

общ. |

Кисп |

Кз. м. |

в час |

в смену |

в сутки |

в год | ||||

|

Кассетно- формовочная установка СМЖ 3302 |

5

|

4

|

20

|

0,6 |

1 |

14,4 |

115,2 |

230,4 |

56908 | ||

|

Бетонораздатчик СМЖ 306 |

1

|

4,5

|

4,5

|

0,6 |

1 |

2,7 |

21,6 |

43,2 |

10670 | ||

|

Самоходная тележка СМЖ 151. |

1 |

7,5 |

7,5 |

0,6 |

1 |

4,5 |

36 |

72 |

17784 | ||

|

Мостовой кран

|

1 |

38,4 |

34,8 |

0,6 |

1 |

23,1 |

184,3 |

368,7 |

91054 | ||

|

В расчёте принята 20%-ая поправка, учитывающая энергопотребление неучтённого оборудования: | |||||||||||

|

Итого: |

53,64 |

429,1 |

858,2 |

211958 | |||||||

Удельный расход электроэнергии определяется по формуле:

![]()

где

![]() -удельный расход электроэнергии на

товарную единицу продукции;

-удельный расход электроэнергии на

товарную единицу продукции;

![]() -годовой

расход электроэнергии, кВт/ч;

-годовой

расход электроэнергии, кВт/ч;

![]() -годовая

производительность предприятия, м3

-годовая

производительность предприятия, м3

![]()

,

кВт×ч/м3

,

кВт×ч/м3

4 Технико-экономические показатели работы цеха

4.1 Штатная ведомость цеха

Штатная ведомость цеха включает явочный состав производственных рабочих и цеховой персонал.

Таблица 8 Штатная ведомость цеха

|

Наименование профессии |

Явочное количество работающих |

длит. смены, ч |

Кол-во чел∙час | ||||||

|

1 смена |

2 смена |

3 смена |

всего |

В сутки |

В год | ||||

|

А.Производственные рабочие | |||||||||

|

Рабочие по обслуживанию кассетных установок

|

4 |

4 |

4 |

16 |

8 |

128 |

31616 | ||

|

Рабочие на бетонораздатчике. |

1 |

1 |

1 |

4 |

8 |

32 |

7904 | ||

|

Крановщики.

|

1 |

1 |

1 |

4 |

8 |

32 |

7904 | ||

|

Рабочие по тепловой обработке.

|

1 |

1 |

1 |

4 |

8 |

32 |

7904 | ||

|

Рабочие по вывозу изделий на склад |

2 |

2 |

2 |

8 |

8 |

64 |

15808 | ||

|

Дежурный электрик |

1 |

1 |

1 |

4 |

8 |

32 |

7904 | ||

|

Подсобный рабочий |

1 |

- |

- |

2 |

8 |

16 |

3952 | ||

|

лаборант |

1 |

- |

- |

2 |

8 |

16 |

3952 | ||

|

Б.Цеховой персонал | |||||||||

|

Начальник цеха |

1 |

- |

- |

1 |

8 |

8 |

1976 | ||

|

Мастер смены |

1 |

1 |

1 |

4 |

8 |

32 |

7904 | ||

|

Инженер КИП |

1 |

- |

- |

1 |

8 |

8 |

1976 | ||

|

Уборщик производственных помещений |

1 |

1 |

- |

2 |

8 |

16 |

3952 | ||

|

Итого по цеху: |

|

416 |

102752 | ||||||

4.2 Технико-экономические показатели

Технико-экономические показатели характеризуют эффективность принятых в курсовом проекте решений.

Перечень рассчитываемых технико-экономических показателей включает: удельный расход сырья, удельный расход электроэнергии, тепла и пара, трудоемкость производственного труда, выработка на одного рабочего в цеху.

Трудоемкость ТЦ, чел·час/м3 - затраты труда на выработку единицы продукции определяется как отношение ТГ, чел·час -количества отработанных основными производственными рабочими вспомогательного отделения в год к П, м3- годовой производительности по заданию.

,

чел·час/м3;

,

чел·час/м3;

чел·час/м3

чел·час/м3

Производительность труда ПТ, м3/чел - выработка готовой продукции, равная отношению П, м3 -годовой производительности цеха по заданию к n, чел - количеству основных производственных рабочих по цеху.

,

м3/чел;

,

м3/чел;

м3/чел

м3/чел

Выработка на одного работающего B, м3/чел определяется по отношению П, м3- годовой производительности цеха по заданию на курсовой проект к К, чел - общее количеству работающих в цехе.

,

м3/чел;

,

м3/чел;

м3/чел

м3/чел

Все вычисленные технико-экономические показатели сводятся в таблицу 9.

Таблица 9 Технико-экономические показатели

-

Наименование показателей

Единицы измерения

Показатели

Удельный расход энергии

кВтч/м3

5,6

Трудоемкость

чел час/м3

2,7

Производительность труда

м3/чел

863,6

Выработка на одного работающего

м3/чел

730,8

Съем продукции

5 Контроль технологического процесса

Контроль технологического процесса

Для получения внутренних стеновых панелей высокого качества необходимо проводить постоянный контроль за их производством и на его основе управлять технологическими процессами. Контроль производства организуется на всех стадиях производства внутренних стеновых панелей и включает контроль исходных материалов, приготовления бетонной смеси и её уплотнение, твердения бетона и свойства готовой продукции.

Основные положения по организации контроля качества сырья, технологических операций, готовой продукции приведены в таблице 10.

Таблица 10 Технологический контроль производства

|

Контролируемые параметры |

Допускаемые отклонения |

Периодичность контроля |

Методика контроля, номер стандарта, контрольный прибор |

Место отбора пробы |

Исполнитель |

|

1 Входной контроль | |||||

|

Песок | |||||

|

Зерновой состав |

Принятый %-й остаток на сите |

При каждой доставке на завод новой партии |

Рассев на наборе сит по ГОСТ 9757 |

Пункт приема песка |

Лаборант |

|

Содержание SiO3 |

Не более 1% |

При каждой доставке на завод новой партии |

По паспорту |

Пункт приема песка |

Лаборант |

|

Влажность |

Не более 10% |

1 раз в смену |

Высушивание до постоянной массы и взвешивание |

Пункт приема песка |

Лаборант |

|

Истинная плотность |

- |

1 раз в смену |

Пикнометрический метод |

Пункт приема песка |

Лаборант |

|

Насыпная плотность |

- |

1 раз в смену |

Путём взвешивания песка в мерных сосудах |

Пункт приема песка |

Лаборант |

|

Пустотность |

40-45 % |

1 раз в смену |

Расчётом, на основании истинной плотности и насыпной плотности |

Пункт приема песка |

Лаборант |

|

Портландцемент | |||||

|

Тонкость помола |

2000 – 2500 г/см3 |

Каждая партия |

Рассев на ситах по ГОСТ 310.2 |

Бункер портландцемента |

Лаборант |

|

Контролируемые параметры |

Допускаемые отклонения |

Периодичность контроля |

Методика контроля, номер стандарта, контрольный прибор |

Место отбора пробы |

Исполнитель | |

|

Вещественный состав |

По ГОСТ 10178 |

Каждая партия |

По паспорту |

Бункер портландцемента |

Лаборант | |

|

Активность |

Не более 4% |

1 раз в неделю и при получении новой партии |

По паспорту |

Бункер портландцемента |

Лаборант | |

|

Химический состав |

По ГОСТ 10178 |

Каждая партия |

По паспорту |

Бункер портландцемента |

Лаборант | |

|

pH-среда |

12 |

Каждая партия |

pH-метрия |

Бункер портландцемента |

Лаборант | |

|

Содержание щелочей (Nа2О, К20) в 1 л раствора цемента |

Не менее 75 мг |

Каждая партия |

По паспорту |

Бункер портландцемента |

Лаборант | |

|

Щебень | ||||||

|

Прочность |

По марке по прочности |

1 раз в смену |

По паспорту |

Пункт приема щебня |

Лаборант | |

|

Насыпная плотность |

По марке насыпной плотности |

1 раз в смену |

По паспорту |

Пункт приема щебня |

Лаборант | |

|

Плотность зёрен |

По фракциям |

1 раз в смену |

По паспорту |

Пункт приема щебня |

Лаборант | |

|

Содержание пылевидных и глинистых частиц |

Не более 2% по массе |

Каждая партия |

Отмучивание |

Пункт приема щебня |

Лаборант | |

|

Влажность |

ГОСТ 8736 |

1 раз в смену |

Высушивание до постоянной массы и взвешивание |

Пункт приема щебня |

Лаборант | |

|

Вода | ||||||

|

Содержание ПАВ |

Не более 10 мг/л |

1 раз в месяц |

Химический анализ |

Пункт приема воды |

Лаборант | |

|

Содержание окрашивающих примесей, жиров и масел |

Не допустимо |

1 раз в месяц |

Химический анализ |

Пункт приема воды |

Лаборант | |

|

Показатель рН |

Не допустимо |

1 раз в смену |

С помощью лакмусовой бумаги |

Пункт приема воды |

Лаборант | |

|

Содержание сульфатов |

Более 2700 мг/л |

1 раз в месяц |

Химический анализ |

Пункт приема воды |

Лаборант | |

|

Арматурная сталь | ||||||

|

Внешний вид: вид, класс, марка стали отсутствие отслаивающихся ржавчины окали, следов масла, битума |

Не допускается |

1 раз в смену |

Визуальный осмотр |

Пункт приёма арматурных каркасов |

Лаборант | |

|

Комплектация элементов |

Не допускается |

Каждое изделие |

Визуальный осмотр |

Пункт приёма арматурных каркасов |

Лаборант | |

|

2 Пооперационный контроль |

| |||||

|

Наличие рабочих чертежей |

|

Для каждого изделия |

Сравнение с перечнем проекта |

Тех.отдел |

Начальник ПТО | |

|

Качество смазки |

Не допускается |

Для каждого изделия |

Визуальный осмотр |

В процессе работы |

Мастер цеха | |

|

Проверка положения арматурных каркасов и закладных деталей |

Не допускается |

Для каждого изделия |

Визуальный осмотр |

В процессе работы |

Мастер цеха | |

|

Продолжительность укладки бетонной смеси |

- |

Для каждого изделия |

Визуальный осмотр |

В процессе работы |

Оператор бетоноукладчика | |

|

Степень уплотнения бетонной смеси |

- |

Для каждого изделия |

Визуальный осмотр |

В процессе работы |

Мастер | |

|

Температура |

Не допускается |

Постоянно |

Термометрия |

Кассетная установка |

Оператор кассет | |

|

Влажность |

Не допускается |

Постоянно |

|

Кассетная установка |

Оператор кассет | |

|

Продолжительность тепловой обработки |

Не допускается |

Постоянно |

Измерение временем |

Кассетная установка |

Оператор кассет | |

|

3 Выходной контроль | ||||||

|

3.1 Приемо-сдаточный контроль | ||||||

|

Прочность бетона |

Не допускается |

Каждая партия |

По ГОСТ 10180 |

Склад готовой продукции |

Лаборант | |

|

Точность размеров и показатели внешнего вида |

Не допускается |

10% от партии, не не менее 3-х изделий |

Визуальный осмотр, измерение линейкой |

Склад готовой продукции |

Лаборант | |

|

Толщина защитного слоя |

Не допускается |

Каждая партия |

В соответствии с проектной документацией |

Склад готовой продукции |

Лаборант | |

|

3.2 Периодический контроль | ||||||

|

Морозостойкость бетона |

Не допускается |

Не реже 1 раза в полугодие |

По ГОСТ 10060 |

Склад готовой продукции |

Лаборант | |

6 Техника безопасности

Мероприятия по технике безопасности на проектируемом цехе предусматриваются с учетом СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

К работе на производстве допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, имеющие соответствующую квалификацию и сдавшие технический минимум по правилам безопасного выполнения работ.

Все лица, занятые на работах с вибрирующим оборудованием, один раз в год должны проходить медицинский осмотр.

Производственное оборудование, генерирующее вибрацию, должно соответствовать требованиям ГОСТ 12.1.012. Для устранения вредного воздействия вибрации на работающих должны применяться следующие мероприятия: снижение вибрации в источнике ее образования конструктивными или технологическими мерами; уменьшение вибрации на пути ее распространения средствами виброизоляции и вибропоглощения; дистанционное управление, исключающее передачу вибрации на рабочие места; средства индивидуальной защиты.

П ри

проектировании кассетных установок с

навесными вибраторами необходимо

разрабатывать мероприятия по уменьшению

вибрации на путях её распространения

от источника вибрации. Эффективным

способом борьбы с вредной вибрацией

является пассивная виброизоляция в

сочетании с применением виброгасящих

оснований. С её помощью достигается

уменьшение передачи динамической силы

от машины к основанию, а также уменьшение

вибраций, передаваемых от основания к

рабочим местам посредством размещения

между ними упругих элементов

(виброизоляторов или амортизаторов).

ри

проектировании кассетных установок с

навесными вибраторами необходимо

разрабатывать мероприятия по уменьшению

вибрации на путях её распространения

от источника вибрации. Эффективным

способом борьбы с вредной вибрацией

является пассивная виброизоляция в

сочетании с применением виброгасящих

оснований. С её помощью достигается

уменьшение передачи динамической силы

от машины к основанию, а также уменьшение

вибраций, передаваемых от основания к

рабочим местам посредством размещения

между ними упругих элементов

(виброизоляторов или амортизаторов).

Установка машин на упругие опоры практически не ослабляет вибрации самой машины, но уменьшает передачу вибраций на поддерживающую конструкцию и, следовательно, уменьшает вибрацию рабочих мест.

В том случае, если техническими способами (виброизоляцией, виброгашением) не удаётся снизить вибрацию кассетных установок до гигиенических норм, применяют виброзащитные рукавицы и виброзащитную обувь. Требования, предъявляемые к упругим вставкам (прокладкам) виброзащитных рукавиц, эффективность виброзащиты, толщина упругих вставок, а также сила нажатия на ручную машину установлены в ГОСТ 12.4.002-97 «Средства индивидуальной защиты рук от вибрации. Общие требования».

ЗАКЛЮЧЕНИЕ

Запроектирован цех по производству железобетонных панелей внутренних стен мощностью 38000 м3 в год.

Произведен расчет состава бетонной смеси, подобрано основное технологическое оборудование, выбраны режимы тепловой обработки и виброактивации.

Виброактивация производится при помощи имеющихся на кассетной установке навесных вибраторов в пять стадий: через 30 мин., 90 мин., 120 мин., 150 мин. и 180 мин. после начала тепловлажностной обработки. Это позволяет эффективно бороться с трещинообразованием конструкции и повышает прочностные характеристики бетона в изделии.

ЛИТЕРАТУРА:

1 Проектирование предприятий по производству бетонных и железобетонных конструкций: учебное пособие/ Кравцов А.И.-Оренбург: ГОУ ОГУ, 2006.-196 с.

2 Железобетонные и каменные конструкции: Учеб. для строит. спец. вузов/В.М. Бондаренко, Р.О. Бакиров, В.Г. Назаренко, В.И. Римшин; Под ред. В.М. Бондаренко. – 3-е изд., исправл. – М.: Высш. шк., 2004. – 876с.

3 Стефанова Б. В. Справочник по технологии сборного железобетона. - К.: Вища школа, 1978.- 256 с.

4 Пшеничный Г.Н. Элементы стадийного структурообразования цементных систем и их практическое значение.- Краснодар: Изд. КубГТУ, 2006. – 225 с.

5 Баженов Ю.М. Проектирование предприятий по производству строительных материалов и изделий.Учебник.-Издательство АВС,2005.-472 с.

6 Шихненко И.В. Краткий справочник инженера-технолога по производству железобетона.-2-е изд., перераб. и доп.-К.: Будивэльник, 1989.-296 с.

7 Константопуло Г.С Машины и оборудование для производства железобетонных и теплоизоляционных материалов. Учебник для техникумов.- М.: Высш. школа,1974-368 с.

8 ОНТП – 07 – 85 Общие нормы технического проектирования предприятий сборного железобетона. – М: 1986 – 50с.

9 ГОСТ 13015.0-83* Конструкции и изделия бетонные и железобетонные сборные. Общие технические требования.-Взамен ГОСТ 13015-75 в части технических требований к бетонным и железобетонным изделиям.

10 ГОСТ 12504 Панели внутренние бетонные и железобетонные для жилых и общественных зданий. Общие технические условия.-Взамен ГОСТ 12504-67 и ГОСТ 19570-74.