- •1. Номенклатура выпускаемой продукции

- •2. Выбор сырья и расчёт состава бетона

- •3.Режим работы цеха

- •4.Производственная программа цеха

- •5. Расчёт расхода сырьевых материалов

- •6. Определение цикла формования

- •7. Проектирование технологической линии

- •7.1. Разработка технологической схемы

- •7.2. Подбор основного технологического оборудования

- •8. Организация технологического процесса в пролёте цеха

- •9.Стандартизация

- •10. Контроль технологического процесса и качества готовой продукции

- •11. Охрана труда и техника безопасности

- •12. Технико-экономические показатели цеха

- •12.1. Расчёт потребности в электроэнергии

- •12.2. Состав основных производственных рабочих формовочного цеха

Федеральное агентство по образованию и науки

Российской Федерации

Кубанский Государственный Технологический Университет

Кафедра производства строительных материалов

изделий и конструкций

Пояснительная записка

к курсовому проекту по дисциплине: Технология бетона

на тему: «Проектирование цеха для производства полурам

сельскохозяйственных зданий».

Выполнил: студент

гр-пы 03-С-61 Резниченко С.Н.

Проверил: канд. техн. наук

Пшеничный Г.Н.

Защищён_________Оценка______

Члены комиссии_________

Краснодар 2007.

Содержание

Введение

1. Номенклатура выпускаемой продукции

2. Выбор сырья и расчёт состава бетона

3. Режим работы цеха

4. Производственная программа цеха

5. Расчёт расхода сырьевых материалов

6. Определение цикла формования

7. Проектирование технологической линии

7.1. Разработка технологической схемы

7.2. Подбор основного технологического оборудования

8. Организация технологического процесса в пролёте цеха

9. Стандартизация

10. Контроль качества готовой продукции

11. Охрана труда и техники безопасности

12. Технико-экономические расчёты

12.1. Расчёт потребности в энергоресурсах

12.2. Состав основных производственных рабочих

Заключение

Литература

Введение

Керамзитобетон широко используется в отечественном строительстве, главным образом для изготовления ограждающих конструкций жилых, промышленных и сельскохозяйственных зданий, чем достигается наибольший технико-экономический эффект за счёт укрупнения монтажных единиц и снижения толщины стен.

Высокая индустриальность изготовления и монтажа конструкций позволяет резко сократить сроки и затраты труда в строительстве.

Формование железобетонных изделий в кассетно-формовочных установках осуществляется путём вибрационного воздействия в установке, состоящий из нескольких вертикальных металлических или железобетонных форм (отсеков). После окончания формования в этих же формах, где имеются специальные паровые рубашки, изделие подвергается тепловой обработке.

Малое расстояние между стенками, наличие арматуры, закладных деталей и т.д. приводим к необходимости применять подвижные бетонные смеси, а в отдельных случаях даже литые. Способы формования изделий из малоподвижных бетонных смесей находятся пока в стадии разработки и экспериментальной проверки.

Применение подвижных смесей приводит к увеличению расхода цемента на 1 м3 бетона. Однако, поскольку в кассетных формах изделия изготавливаются в вертикальном положении, они при распалубки и транспортировке подвергаются незначительным напряжениям изгиба. Поэтому во многих случаях могут быть снижены марка бетона и расход стали.

При кассетной технологии отпадает необходимость в виброплощадках, сложных, быстроизнашивающихся формах и пропарочных камерах. Изделия можно перевозить при распалубочной прочности бетона.

Изготовление изделий в кассетных формах обеспечивает высокую точность сборных деталей и хорошее качество поверхностей.

Цель работы: спроектировать цех для производства полурам для сельскохозяйственных зданий.

1. Номенклатура выпускаемой продукции

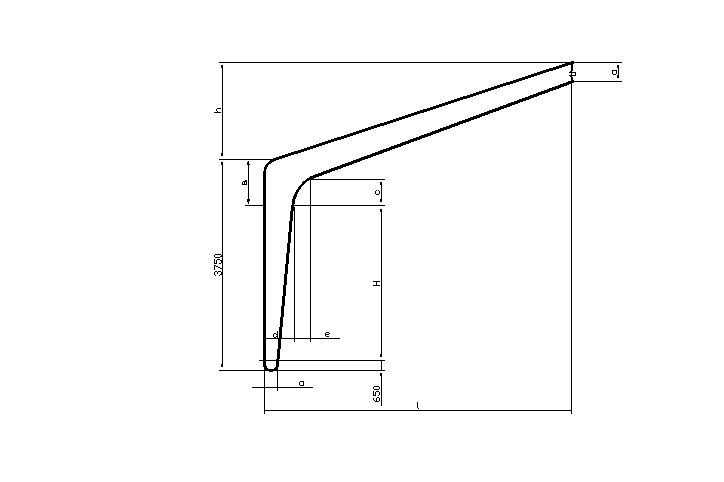

В данном курсовом проекте рассмотрено производство железобетонных рам для сельскохозяйственных конструкций с уклоном кровли 0,25 серии 1,882.1-2/82.

Характеристика принятого типоразмера рам представлена в таблице №1.

Таблица №1. Характеристика рамы

|

Типо-размер |

Размеры, мм |

Расход бетона, м3 |

Масса, т | |||||||

|

H |

l |

h |

a |

b |

c |

d |

е | |||

|

ПР 12 |

2700 |

5985 |

1565 |

350 |

700 |

300 |

600 |

230 |

0,78 |

2,0 |

Рис.1 Эскиз рамы

2. Выбор сырья и расчёт состава бетона

Получить бетонную смесь и бетон высокого качества можно только при использовании качественных сырьевых материалов и их оптимального сочетания. Керамзитобетон, применяемый для изготовления рам должен приобрести определённую прочность в заданный срок твердения, а бетонная смесь должна быть удобоукладываемой и экономичной.

Выбор вида и марки цемента производится в зависимости от условий работы конструкции и в соответствии с требованиями к бетону по прочности.

Для производства в данном проекте требуется керамзитобетон марки М200, подвижностью 6-8 см. Для этого выбираем цемент М500. Требования к цементу предъявляются согласно ГОСТ 10178-85. В качестве крупного заполнителя применяется керамзитовый гравий с максимальной крупностью зёрен до 20мм. Соотношение фракций керамзита 5-10 и 10-20 мм принимаем 40:60% (по массе). Содержание пылевидных и глинистых примесей до 3%. В качестве мелкого заполнителя используется песок, отвечающий требованиям ГОСТ 8736-85. В данном случае применяется природный песок с водопотребностью 6,5%.

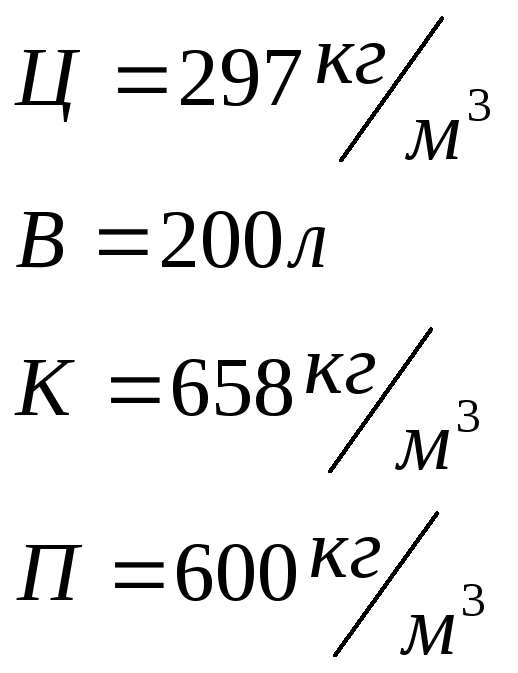

Исходные данные для расчёта состава бетона:

- марка бетона 200, класс В15.

- подвижность бетонной смеси 6-8 см.

- портландцемент М500.

-

песок плотный

![]()

-

керамзитовый гравий фр. 5-10 и 10-20мм,

![]()

- плотность зёрен в цементном тесте 1,4 кг/л.

1. Расход цемента (таблица 9.4 /1/ )

![]()

Расход цемента с учётом поправочных коэффициентов:

![]() (1)

(1)

2. Начальный расход воды:

![]() (2)

(2)

3. Определяем объёмную концентрацию крупного заполнителя в зависимости от расхода цемента и воды; заданной плотности зёрен крупного заполнителя и водопотребности песка:

![]() (3)

(3)

4. Расход крупного заполнителя

![]() (4)

(4)

![]()

5. Определяем расход песка:

(5)

(5)

6. Определяем общий расход воды:

![]() (6)

(6)

![]() (7)

(7)

![]()

![]() (

расход воды на повышенный расход цемента)

(

расход воды на повышенный расход цемента)

![]() (8)

(8)

![]()

![]()

Расчётная плотность бетонной смеси:

![]() (9)

(9)

Для приготовления 1м3 бетонной смеси керамзитобетона необходимо:

3.Режим работы цеха

Режим работы цеха характеризуется числом рабочих дней в году и количеством смен работы в сутки. Принимаем количество рабочих смен в сутки 2, количество рабочих суток в году 262, длительность рабочей смены 8 часов.

Годовой фонд рабочего времени основного технологического оборудования для кассетного способа рассчитывается по формуле:

![]() (10)

(10)

где Коб – коэффициент использования оборудования, равный 0,94;

N2 - количество рабочих дней в году, равные 262;

![]()

При двухсменной работе формовочного цеха отделение тепловой обработки работает в три смены, до тех пор пока бетон, находящийся в протарочной камере, не наберёт заданной прочности.

Таблица 2. Режим работы цеха.

|

Наименование отделения цеха |

Кол-во смен в сутки |

Кол-во раб. сут. в году |

Длительность смены, ч. |

Годовой фонд раб. врем. |

Коэф. использ. оборуд. |

Годовой фонд эксплуатиров. времени |

|

Формование |

2 |

247 |

8 |

3952 |

0,94 |

3727 |

|

Тепловая обработка |

3 |

247 |

8 |

5928 |

0,94 |

5590 |