- •Введение

- •1. Источники механического травмирования

- •Заусенец Вращающийся вал и шсивы с выступающим ключом и установочным винтам Вращающийся шкивсоспидами и выступающими заусенцами

- •На повврснссти шкива

- •2. Средства и методы защиты от механического травмирования

- •3. Безопасность применения ручного инструмента и приспособлений

- •4. Безопасность эксплуатации подъемно-транспортного оборудования

- •Список литературы

2. Средства и методы защиты от механического травмирования

Защита от травмирования достигается применением технических средств, исключающих либо уменьшающих воздействие на работающих травмоопасных производственных факторов. Они могут быть коллективными и индивидуальными. Первые обеспечивают защиту любого работника, обслуживающего травмоопасное оборудование с указанными средствами защиты. Вторые — только тех, кто их использует.

Средства коллективной защиты от механического травмирования стандартизованы ГОСТ 12.4.125—83 [3] и включают в себя целый ряд подвидов (рис. 11).

Защитные устройства должны удовлетворять следующим общим требованиям:

предотвращать контакт рук и других частей тела человека, его одежды и других предметов с опасными движущимися частями машины, не позволять человеку-оператору машины или дру гому рабочему приблизить руки и другие части тела к опасным движущимся частям;

должны быть изготовлены из прочных материалов, выдержи вающих условия нормальной эксплуатации, и надежно при крепляться к машине;

не создавать иных опасностей, не иметь режущую кромку, за усенец или шероховатости поверхности;

не мешать выполнению работ.

Наибольшее применение для защиты от механического травмирования машин, механизмов, инструмента находят оградительные, предохранительные, тормозные устройства, устройства автоматического контроля и сигнализации, дистанционного управления.

Оградительные средства защиты наиболее распространены в промышленности. Они препятствуют попаданию человека в опасную зону. Все открытые движущиеся и вращающиеся части оборудования, расположенные на высоте до 2500 мм от уровня пола, если они являются источниками опасности, должны быть закрыты сплошным или сетчатым ограждением [4]. Ограждения могут быть полными, закрывающими травмоопасный агрегат в целом, и частичными, исключающими доступ к наиболее опасным частям оборудования (рис. 12). Полные ограждения, как правило, изготовленные из металла, выполняют одновременно функции звукоизолирующего ограждения.

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

![]()

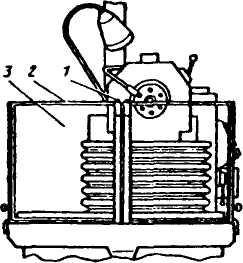

Рис. 14. Конструкция

ограждения холодно-высадочного автомата

Рис. 12. Типы ограждений:

а — полное ограждение пресса автомата; б— частичное; 1 — ограждение зоны резания станка

В большинстве случаев ограждения являются стационарными (рис. 13, а). Но в машинах по обработке металлов давлением и на некоторых видах станков они могут выполняться подвижными, сблокированными с рабочими органами оборудования (рис. 13, б). Таким образом, они закрывают доступ в опасную зону только в момент обработки (например, вырубки заготовки). Возможно устройство подвижных заграждений с индивидуальным приводом. Подвижные защитные устройства с индивидуальным приводом являются наиболее перспективными средствами защиты, отвечающими современным эстетическим, эргономическим и техническим требованиям безопасности. По принципу действия и характеру защиты данные устройства подобны устройствам с приводом от рабочего органа и отличаются тем, что подвижный экран (решетка) связан с системой управления и приводится в действие от индивидуального привода (например, пневмоцилиндра). Такие защитные устройства обеспечивают защиту опасной зоны пресса при совершении его ползуном 50 одиночных ходов в минуту и более, что невозможно при использовании конструкций защитных устройств с приводом от ползуна. Они не загромождают рабочее пространство и не затрудняют установку и снятие инструмента.

Для удобства эксплуатации полные ограждения могут выполняться раздвижными. На рис. 14 представлена конструкция ограждения холодно-высадочного автомата. Он имеет торцевую неподвижную стенку / с отверстием для подачи заготовки и две подвижные части корпуса 2 и 3 на колесном ходу, движущиеся по рельсовым направлениям. Для снижения шума стенки кожуха облицованы звукопоглощающим материалом 4.

Чаще всего конструкция ограждения представляет собой кожух. В корпусах машин и механизмов, а также станков они могут выполняться в виде дверцы, перекрывающей доступ к редукторам,

Рис. 15. Щитовое сетчатое ограждение роботизированного участка производства

коробкам скоростей и другим элементам привода. Ограждения в виде щитов (в том числе сетчатых) широко используется в роботизированном производстве (рис. 15).

Переносные щиты устанавливают при проведении ремонтных и наладочных работ для исключения попадания в зону их проведения посторонних лиц, например, при сварочных работах, работах в колодцах подземных коммуникаций, при ремонте электроустановок в цехах. Щитовое ограждение может входить и в конструкцию оборудования (рис. 16).

На рис. 17 представлено ограждение типа защитного козырька, а на рис. 18 — с использованием планок. Последние используются на деревообрабатывающих станках для ограждения режущего инструмента на холостом ходу.

a — стационарное; 6 — подвижное

Рис. 16. Ограждение рабочей зоны фуговального деревообрабатывающего станка:

1 — направляющая линейка; 2 — стол; 3 — веерное ограждение рабочей щели; 4— обрабатываемый материал; 5— стойка; 6— фиксатор

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

.♦

/ — фланец;

— подшипник;

— пята шаро вая;

— стойка;

винт;

кронштейн;

шаровой шарнир;

рамка

Рис. 18. Пластинчатые защитные ограждения режущего инструмента деревообрабатывающих станков:

а — веерное ограждение; б— пластинчатое ограждение: 1 — направляющая линейка; 2 — стол; 3 — веерное ограждение рабочей щели; 4 — ограждение нерабочей щели

Для исключения доступа к травмоопасному стационарному оборудованию часто используются барьеры. Тот же принцип обеспечения травмобезопасности используется в рукоотводчиках (рис. 19). Последние более эффективны. При опускании ползуна 1 через кронштейн 5 и соединительные элементы 4 приводятся в действие поворотные рычаги 2, отводящие руки работающего из опасной зоны.

На металлорежущих станках ограждения, как правило, выполняются в виде защитных экранов (рис. 20). Для удобства обслуживания последние могут выполняться откидными (рис. 21).

В качестве материала для изготовления экранов используются металлы и пластики. Экраны удобно выполнять также из прозрачных материалов (безосколочное стекло, пластмасса, триплекс). Защитные экраны не должны ограничивать технологические возможности станка и вызывать неудобства при работе, уборке, наладке, атакже приводить к загрязнению поласмазочно-охлаждаю-щей жидкостью. При необходимости защитные экраны следует

Рис. 20. Защитный экран металле- Рис. 21. Защитное ограждение

режущего станка: фрезерных станков:

1 — поворотные оси; 2 — каркас / — петля; 2— кронштейн; 3 —

экрана; 3— экран смотровое окно; 4— шторка

снабжать рукоятками, скобами для удобства перемещения и установки. Крепление защитных устройств должно быть надежным, исключающим случаи самооткрывания.

Чтобы выдерживать нагрузки от отлетающих при обработке частиц и случайных воздействий обслуживающего персонала, ограждения должны быть достаточно прочными и хорошо крепиться к фундаменту или частям машины. Ограждения подвешивают на петлях, шарнирах и т. п.; допускается глухое подвешивание (на болтах, шпильках и т. п.) при наличии в ограждении окна с подвижной крышкой для доступа к частям, требующим обслуживания.

Ограждения массой более 5 кг должны иметь рукоятки, скобы и другие устройства для удержания их при открывании или съеме. При расчете на прочность ограждений, применяемых при обработке металлов и дерева, необходимо учитывать возможность вылета и удара об ограждение заготовок и режущего инструмента. Толщины защитных ограждений из различных материалов и их схемы для разных типоразмеров шлифовальных кругов определены ГОСТ 12.3.028—82* в зависимости от рабочей окружной скорости.

При установке ограждения зона досягаемости для рук работающего должна быть безопасной с точки зрения механического травмирования. Минимальную высоту ограждений типа щитов и барьера выбирают с учетом высоты расположения опасного элемента (рис. 22). Чем выше экран и больше его расстояние до опасного элемента Ь, тем меньше риск травмирования. Выбор высоты экрана а производится по ГОСТ 12.2.062—81. Расстояние от экра-

/ — ползун;

— поворотный рычаг;

— бобышки;

— соединитель ный элемент; 5— кронштейны; 6 — резиновые кольца

Рис. 22. Схема к определению высоты защитных ограждений:

/ — ограждение;

2 — опасный элемент

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № и, 2003. Приложение

![]()

Рис.

25. Схема разрывной мембраны:

1 —

мембрана; 2,

3 —

фланец

Предохранительные устройства могут быть двух типов: ограничительные и блокировочные. Ограничительные срабатывают при превышении какого-либо параметра, характеризующего работу системы механизма или машин. Например, срезные штифты и шпонки срабатывают при превышении допустимого крутящего момента, предохранительные клапана — рабочего давления, упоры — при выходе элементов за допустимые пределы в пространстве. Таким образом, исключаются аварийные режимы работы оборудования, а, следовательно, его возможные поломки и аварии; а в конечном итоге — травмы. Различают предохранительные оградительные устройства с автоматическим восстановлением кинематической цепи после того, как контролируемый параметр пришел в норму, и устройства, которые после срабатывания требуют остановки оборудования для их замены. Примером первых являются предохранительные клапаны, фрикционные муфты, регуляторы давления, вторых — предохранители электроустановок, разрывные мембраны систем, работающих под давлением.

На рис. 23 представлены наиболее распространенные в машиностроении конструкции предохранительных клапанов прямого действия.

Для исключения обратного хода потока рабочего тела в случае появления противодавления применяют обратные клапана (рис. 24).

На рис. 25 представлена конструкция разрывной мембраны.

Для предохранения от взрыва ацетиленовых генераторов и трубопроводов при проскоке пламени газовой горелки, а также трубопроводов и аппаратов, заполненных горючими газами при проникновении в них кислорода или воздуха, используют водяные предохранительные затворы. По принципу действия и давлению

Р ис.

23. Принципиальные схемы предохранительных

клапанов прямогодействия:

ис.

23. Принципиальные схемы предохранительных

клапанов прямогодействия:

а — магнито- пружинного; б — пружинного с эжекторным устройством; в — с дифференциальным поршнем

Рис. 26. Схемы предохранительных водяных затворов:

а, б — открытого типа низкого давления; в, г, д — закрытого типа среднего давления (а — при нормальной работе; б — при обратном ударе; д — безмембранный затвор среднего давления): 1 — вентиль; 2 — газоподводящая трубка; 3 — воронка; 4 — внешняя трубка; 5— корпус; б— ниппель; 7— контрольный кран; 8— рассекатель; 9— обратный клапан; 10 — диск

рабочего газа различают предохранительные водяные затворы открытого (низкого давления) и закрытого (среднего давления) типа (рис. 26).

Для предотвращения поломок отдельных частей оборудования, возможных вследствие выхода за установленные пределы, применяют двусторонние и односторонние ограничители в виде различных по конструкции упоров.

Блокировочные устройства исключают возможность проникновения человека в опасную зону либо устраняют опасный фактор на время пребывания человека в этой зоне.

Механическая блокировка представляет собой систему, обеспечивающую связь между ограждением и тормозным (пусковым) устройством. Например, для снятия ограждения кривошипно-ша-тунного механизма (рис. 27) необходимо затормозить и полностью остановить привод механизма. Это осуществляется отключением электродвигателя или переводом ремня с рабочего на холостой

|

|

|

|

, J ♦ | |||||

|

|

1Л1 |

|

2- |

|

1 |

^\\\\sN |

|

|

|

—_ |

1 |

| ||||||

|

|

|

|

7- |

|

В |

|

| |

|

|

|

12 |

|

й- -и |

| |||

|

|

|

|

| |||||

Рис. 24. Обратный клапан:

а — подъемный: 1 — корпус; 2 — золотник; 3 — пружина; 4 — крышка; б — поворотный: 1 — корпус; 2 — задвижка; 3 — крышка; 4 — серьга

Рис. 27. Схема механической блокировки:

— ограждение;

— рычаг тормоза;

— запорная планка;

— направляющая запорная планки

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

шкив,

при этом рычаг дает возможность запорной

планке выйти из направляющей.

При снятом ограждении агрегат невозможно

запустить

в работу. По такому принципу блокируют

двери в помещениях

испытательных стендов, а также в других,

особо опасных помещениях,

в которых пребывание людей во время

работы оборудования

запрещено.

шкив,

при этом рычаг дает возможность запорной

планке выйти из направляющей.

При снятом ограждении агрегат невозможно

запустить

в работу. По такому принципу блокируют

двери в помещениях

испытательных стендов, а также в других,

особо опасных помещениях,

в которых пребывание людей во время

работы оборудования

запрещено.

Электрическую блокировку применяют на электроустановках с напряжением 500 В и выше, а также на различных видах технологического оборудования с электроприводом. Она обеспечивает возможность включения оборудования только при наличии ограждения. При электрической блокировке в ограждение встраивают концевой выключатель, контакты которого при закрытом ограждении включаются в электрическую схему управления оборудованием и допускают включение электродвигателя. При снятом или неправильно установленном ограждении контакты размыкаются, и электрическая цепь системы привода оказывается разорванной (рис. 28).

Аналогичный принцип используется в тепловых реле, предотвращающих взрывы в ресиверах путем отключения двигателя в компрессорах при повышении температуры сжимаемого воздуха сверх допустимого значения (рис. 29).

Электромагнитную (радиочастотную) блокировку применяют для предотвращения попадания человека в опасную зону. Принцип работы блокировки в этом случае основан на применении электромагнитных полей высокой частоты, излучаемых в пространство генератором. В момент попадания человека в опасную зону высокочастотный генератор подает импульс тока к электромагнитному усилителю и поляризованному реле. Контакты реле обесточивают схему магнитного пускателя, при этом обеспечивается электродинамическое торможение двигателя за десятые доли секунды. Время торможения регулируется при помощи переменного сопротивления.

Электронную (радиационную) блокировку применяют для защиты опасных зон на прессах, гильотинных ножницах и других видах технологического оборудования. Она состоит (рис. 30) из трубки Гейгера 2, тиратронной лампы 3, контрольного реле 4, аварийного реле 5. Радиоактивный источник 1 крепится на руке работающего с помощью специального браслета. В качестве источника применяют радиоактивные изотопы. Их помещают в алюминиевый цилиндр, покрытый изнутри слоем свинца, который защищает от радиоактивного излучения. Сущность этого вида блокировки состоит в том, что энергия радиоактивного излучения,

Рис. 29. Схемы тепловых реле:

а — дилатометрическое термическое реле: / — кварцевый или фарфоровый стержень; 2 — электрический контакт; 3 — корпус машины; 4 — металлический корпус;

6 — термическое реле с "прыгающей" биметаллической шайбой: / — шайба; 2 — контакт; 3 — регулировочный винт

Рис. 28. Схема электрической блокировки магнитного пускателя (ограждения)

/ — трехполюсной рубильник; 2 — легкоплавкие предохранители; 3 — концевой выключатель; 4 — кнопка "стоп"; 5— кнопка "пуск"; 6— катушка контактора (при возбуждении которой замыкаются контакты 8 и 9); 7— нормально замкнутые контакты теплового реле; 8 — блок-контакты, шунтирующие кнопку "пуск"; 9 — линейные контакты; 10 — нагревательные элементы теплового реле

Рис. 30. Схема радиационной блокировки

направленная от источника 1, улавливается трубками Гейгера 2, в результате чего цепь управления системы отключает пусковое устройство. Преимуществом блокировки радиационными датчиками является то, что они позволяют производить бесконтактные измерения, не требующие непосредственного контакта между измерительными датчиками и контролируемой средой. В ряде случаев при работе с агрессивными или взрывоопасными средами, а также на оборудовании, находящемся под большим давлением или имеющем высокую температуру, блокировка с применением радиационных датчиков является единственным средством для обеспечения требуемых условий безопасности. Не менее важны большая стабильность и длительный срок службы источников излучения.

Пневматическую систему блокировки (рис. 31) широко используют в агрегатах, в которых рабочие тела находятся под повышенным давлением: турбинах, компрессорах, насосах и т. п. Ее основным преимуществом является малая инерционность. При повышении давления срабатывает реле /, замыкая электрическую цепь и приводя в действие электромагнит 3. Последний в свою очередь обеспечивает срабатывание запорного устройства 2.

![]()

Рис. 31. Схема пневматической блокировки:

/ — реле давления; 2 — запорное устройство; 3 — электромагнит

Оптическая (фотоэлектрическая) блокировка основана на принципе ограждения опасной зоны световыми лучами. Изменение светового потока, падающего на фотоэлемент, преобразовывается в измерительно-командном устройстве, которое приводит в действие дополнительные механизмы защитного устройства. Фотоэлектрическая блокировка находит в настоящее время применение в кузнечно-прессовых и механических цехах машиностроительных заводов. На рис. 32 приведена схема фотоэлектрической блокировки пресса. На тяге 2 педали установлен блокировочный электромагнит 1. Справа и слева от рабочего стола пресса расположены фотоэлемент 4 и осветитель фотореле 3. Световой луч, падающий на фотоэлемент, обеспечивает постоянное протекание тока в обмотке блокировочного электромагнита. В этом случае возможно включение пресса путем нажатия педали. Если же в момент нажатия педали в рабочей (опасной) зоне штампа окажется рука рабочего, падение светового потока на фотоэлемент прекращается, обмотки блокировочного магнита обесточиваются, и включение пресса педалью становится невозможным. Такая блокировка не требует никаких механических конструкций, малогабаритна, надежна, удобна в эксплуатации, позволяет обеспечить защиту весьма протяженных зон.

Примером комбинированной блокировки является электромеханическая блокировка, схема которой приведена на рис. 33. Управляющая рукоятка 1 через валик соединена с переходным элементом и замком 2, запирающим дверь 4. При открытии двери рубильник не может быть включен, так как засов 3 замка упирается в палец 5, который выходит под действием пружины при открывании двери. Для включения установки следует вначале закрыть дверь и повернуть рукоятку. При этом скоба на двери нажмет палец 5, утопит его и даст возможность засову 3 войти в отверстие скобы, которая укреплена на двери. Дальнейшим поворотом рубильника замыкается электрическая цепь.

8

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

![]()

1

1

Рис. 32. Схема оптической (фотоэлектри- Рис. 33. Схема электроме- ческой)блокировки ханической блокировки

Тормозные устройства подразделяют:

по конструктивному исполнению — на колодочные, диско вые, конические и клиновые;

по способу срабатывания — на ручные, автоматические и по луавтоматические;

по принципу действия — на механические, электромагнитные, пневматические, гидравлические и комбинированные;

по назначению — на рабочие, резервные, стояночные и экс тренного торможения.

Тормоза играют важную роль в обеспечении безопасной эксплуатации, ремонта и обслуживания технологического оборудования, позволяя быстро останавливать валы, шпиндели и прочие элементы, являющиеся потенциальными источниками опасности. Кроме того, они служат для остановки либо торможения груза в подъемно-транспортных машинах.

Особо отметим наличие у всех видов травмоопасного оборудования систем экстренного торможения в аварийных ситуациях ("аварийный стоп"). Они обязательны в автоматических линиях длиной выше 10 м. В особо опасных случаях предусматриваются резервные системы торможения.

Стояночные тормоза используются в грузоподъемных кранах, работающих на рельсовом пути вне производственных помещений, что исключает их движение при значительной ветровой нагрузке. Это позволяет исключить возможность опрокидывания крана вследствие потери устойчивости.

В машиностроении в оборудовании чаще всего используются дисковые и колодочные тормоза, конструкции которых представлены на рис. 34. При включении этих тормозов срабатывает элек-

Рис. 34. Схема тормозных устройств:

а — дисковый тормоз: / — сердечник электромагнита; 2 — рычаг управления; 3 — направляющие; 4 — кронштейн; 5 — втулка; 6 — пружина; 7— шток; 8 — тормозной диск штока с фрикционной накладкой; 9 — диск шкива электродвигателя;

б — колодочный тормоз с электромагнитом: / — корпус; 2 — вилка; 3 — коромысло; 4 — тормозные колодки; 5 — тяги; 6 — шток; 7 — пружина; 8 — электромагнит

Рис. 35. Регулятор скорости:

/ — вал;

— рабочее колесо;

— подвижный тормозной элемент; 4— стяжка;

— упор;

— пружина;

7- груз;

8— рычаг; 9 — диск

с фрикционными накладками

тромагнит, втягивающий сердечник. Это приводит в движение соответствующие кинематические звенья (рычаг, шток, тяги), с помощью которых осуществляется зажим фрикционных элементов, что и вызывает торможение.

Частным случаем тормозных устройств являются регуляторы скорости, которые ограничивают скорость вращения валов двигателей внутреннего сгорания и турбин, а также скорость спуска грузов. На рис. 35 показана конструкция регулятора скорости, использующего действие центробежных сил, величина которых зависит от скорости вращения вала (т. е. числа его оборотов).

Остановы и ловители широко применяют на подъемно-транспортных машинах для удержания поднятого груза, а также в некоторых механизмах для исключения обратного движения вращающихся элементов (см. раздел 4).

Устройства автоматического контроля и сигнализации. Наличие контрольно-измерительных приборов — одно из условий безопасной и надежной работы оборудования. Это приборы для измерения давлений, температур, статических и динамических нагрузок, и других параметров, превышение допустимых значений которых может привести к аварии, а, следовательно, и к травматизму. Эффективность использования этих приборов повышается при объединении их с системами сигнализации. Устройства автоматического контроля и сигнализации подразделяют:

по назначению — на информационные, предупреждающие, аварийные и ответные;

по способу срабатывания — на автоматические и полуавтома тические;

по характеру сигнала — на звуковые, световые, цветовые, зна ковые и комбинированные;

по характеру подачи сигналами — на постоянные и пульси рующие.

Информационная сигнализация находит применение при проведении разнообразных технологических процессов, а также на испытательных стендах. Информационную сигнализацию используют также для согласования действий работающих, в частности, крановщиков и стропальщиков (рис. 36). При монтажных операциях зеленые сигнальные лампы должны включаться на временно не работающем оборудовании. Подобная же сигнализация применяется в шумных производствах, где нарушена речевая связь. В поточных и автоматизированных линиях красные сигнальные лампы устанавливают на машинах и установках, которые не контролируются обслуживающим персоналом.

Подвидом информационной сигнализации являются всякого рода схемы, указатели, надписи. Последние могут пояснять назначение отдельных конструктивных элементов машин и механизмов либо указывать величину допустимой нагрузки (например, скорость ветра, выше которой работа грузоподъемного крана вне производственного помещения не допускается). Как правило, надписи делают непосредственно на оборудовании либо непосредственно в зоне его обслуживания на специальных табло.

Отметим также подсветку шкал измерительных приборов, подсветку на мнемонических схемах. Цветовую окраску применяют, например, для сосудов, работающих под давлением.

Устройства предупреждающей сигнализации предназначены для предупреждения о возникновении опасности. Чаще всего в них используют световые и звуковые сигналы, поступающие от

БЕЗОПАСНОСТЬ

ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

БЕЗОПАСНОСТЬ

ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

Рис. Зб. Сигналы стропальщика крановщику:

/ — поднять груз или крюк — прерывистое движение правой рукой, ладонью вверх, рука согнута в локте; 2 — повернуть стрелу вправо — движение правой рукой, согнутой в локте, ладонью вправо; 3 — опустить груз или крюк — прерывистое движение правой рукой, согнутой в локте, вниз перед грудью, ладонь обращена вниз; 4 — повернуть стрелу влево — движение правой рукой, согнутой в локте, ладонью влево; 5 — передвинуть кран вперед — движение вытянутой правой рукой, ладонью по направлению требуемого движения крана

различных приборов, регистрирующих ход технологического процесса, в том числе уровень опасных и вредных факторов. Для звуковой сигнализации применяют сирены или звонки.

Большое применение находит предупреждающая сигнализация, опережающая включение оборудования. Она предусматривается в производствах, где перед началом работы в опасной зоне могут находиться люди (участки испытания двигателей, автоматические линии сборочных цехов, литейные цеха и т. д.). Металлорежущие станки (автоматические линии), которые невозможно увидеть полностью с рабочего места, а неожиданное их включение может привести к травмированию людей, оказавшихся вблизи станка (линии), снабжают предупреждающей сигнализацией (звуковой, световой или комбинированной), автоматически включающейся при нажатии пусковой кнопки пульта управления и сигнализирующей не менее 15с. Оборудование должно автоматически включиться по окончании действия сигнала.

К предупреждающей сигнализации относятся указатели и плакаты "Не включать — работают люди", "Не входить", "Не открывать — высокое напряжение" и др. Указатели и надписи с указанием допустимой нагрузки необходимо располагать непосредственно в зоне обслуживания машин и агрегатов. На вращающихся и перемещающихся приспособлениях для механизированного закрепления заготовок металлорежущих станков должны быть четко

Рис. 37. Применение сигнальной окраски при оформлении:

а — ограждений; б — габаритов транспортных проемов; в — перепада в плоскости пола; г — частей грузоподъемного оборудования; д — транспортных средств

выполненные нестираемые надписи, указывающие максимально допустимые характеристики их движения, при которых работа станка остается безопасной.

Указатели желательно выполнять в виде световых табло с переменной по времени (мигающей) подсветкой.

Для дверей и световых табло, эвакуационных и запасных выходов следует применять зеленый сигнальный цвет (надпись белого цвета).

Подвидом предупреждающей сигнализации является сигнальная окраска (разметка). Травмоопасные элементы оборудования выделяют чередующимися (под углом 45° к горизонтали) полосами желтого и черного цвета. Также окрашиваются ограждающие барьеры, элементы зданий (рис. 37).

При расположении площадок (галерей) на высоте менее 2200 мм от пола их боковые поверхности окрашиваются в желтый сигнальный цвет.

У абразивных металлорежущих станков кромки защитных кожухов к инструменту (кругу, ленте) у зоны их раскрытия должны быть окрашены в желтый сигнальный цвет. Внутренние поверхности кожухов в этом случае должны иметь ту же окраску.

На станках в красный цвет окрашивают обратные стороны дверец ниш для электрооборудования, а также поверхности схода стружки. Сигнальная окраска, как и окраска установок и систем,

Смысловое значение, область применения сигнальных цветов и соответствующие им контрастные цвета

Таблица 1

|

Сигнальный |

Смысловое значение |

Область применения |

Контрастный цвет |

|

Красный |

Непосредственная опасность Аварийная или опасная ситуация Пожарная техника, средства противопожарной защиты, их элементы |

Запрещение опасного поведения или действия Обозначение непосредственной опасности Сообщение об аварийном отключении или аварийном состоянии оборудования (технологического процесса) Обозначение и определение мест нахождения пожарной техники, средств противопожарной защиты, их элементов |

Белый |

|

Желтый |

Возможная опасность |

Обозначение возможной опасности, опасной ситуации Предупреждение, предостережение о возможной опасности |

Черный |

|

Зеленый |

Безопасность, безопасные условия Помощь, спасение |

Сообщение о нормальной работе оборудования, нормальном состоянии технологического процесса Обозначение пути эвакуации, аптечек, кабинетов, средств по оказанию первой медицинской помощи |

Белый |

|

Синий |

Предписание во избежание опасности Указание |

Требование обязательных действий в целях обеспечения безопасности Разрешение определенных действий |

10

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

|

Геометрическая форма, сигнальный цвет |

и смысловое значение основных знаков безопасности | ||

|

Группа |

Геометрическая форма |

Сигнальный цвет |

Смысловое значение |

|

Запрещающие знаки |

Круг с поперечной полосой |

Красный |

Запрещение опасного поведения или действия |

|

Предупреждающие знаки |

Треугольник |

Желтый |

Предупреждение о возможной опасности. Осто- |

|

|

|

|

рожность. Внимание |

|

Предписывающие знаки |

Круг |

Синий |

Предписание обязательных действий во избежание |

|

|

|

|

опасности |

|

Знаки пожарной безопас- |

Квадрат или прямоугольник |

Красный |

Обозначение и указание мест нахождения средств |

|

ности* |

|

|

противопожарной защиты, их элементов |

|

Эвакуационные знаки |

Квадрат или прямоугольник |

Зеленый |

Обозначение направления движения при эвакуации. |

|

и знаки медицинского |

|

|

Спасение, первая помощь при авариях или пожарах. |

|

и санитарного назначения |

|

|

Надпись, информация для обеспечения безопасности |

|

Указательные знаки |

Квадрат или прямоугольник |

Синий |

Разрешение. Указание. Надпись или информация |

|

* Знаки пожарной безопасности связаны с проблемой механического травмирования опосредовано (паника в условиях пожара, как | |||

|

правило, приводит к падениям и травмам). |

|

| |

работающих

под давлением, является примером

цветовой сигнализации.

Следует отметить, что сигнальные цвета

особенно широко

используются в промышленности. В табл.

1 представлены смысловые

значения и область применения сигнальных

цветов и соответствующие

им контрастные цвета.

работающих

под давлением, является примером

цветовой сигнализации.

Следует отметить, что сигнальные цвета

особенно широко

используются в промышленности. В табл.

1 представлены смысловые

значения и область применения сигнальных

цветов и соответствующие

им контрастные цвета.

Знаки безопасности стандартизированы ГОСТ Р 12.4.026—01 [5]. Они различаются между собой формой и цветом. Геометрическая форма, сигнальный цвет и смысловое значение основных знаков безопасности приведены в табл. 2.

Примеры знаков безопасности, используемых для профилактики механического травмирования, представлены на обложке.

Обязательное применение рассмотренных выше средств коллективной защиты согласно ГОСТ Р 51333—99 [6] является необходимым элементом проектирования машин и механизмов в случае, если защита от механического травмирования не обеспечивается за счет соответствующего принципа их действия. Это позволяет обеспечить приемлемую величину риска аварий, отказов, травм при работе технологического оборудования, расчет которой производится согласно ГОСТ Р 51901—02 [7].

Средства индивидуальной защиты от механического травмирования делятся на несколько групп (рис. 38). Специальная одежда, специальная обувь и средства защиты рук в свою очередь включают в себя большое число подвидов (подгрупп). Деление производится по назначению (от ударов, порезов, проколов и т. д.).

Защитные очки могут быть также различных типов: в открытом и закрытом исполнении, с прямой и непрямой вентиляцией, откидывающиеся при необходимости на голову работающего.

Очки закрытого типа выполняются в виде полумаски плотно прилегающей по периметру к поверхности лица работающего. Они исключают попадание твердых частиц в глаза снизу и сбоку очков.

Очки с прямой вентиляцией имеют сетчатый корпус.

|

|

Средства индивидуальной зашиты |

| ||||||||||||||

|

|

от механического травмирования |

| ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ецналь- |

ачения |

|

ая обувь |

|

\ |

|

3 s i г |

|

2 Г" X Я гг з я ^ |

|

штель- |

я и 2 | ||||

|

с и |

% |

|

альн |

|

Я >i t |

|

ства голо |

|

|

|

я с и с |

ые п | ||||

|

£ |

ого |

|

г |

|

|

|

1 |

|

I5 |

|

^, |

| ||||

|

с |

S |

|

|

|

и |

|

и |

|

|

|

|

| ||||

Предохранительные пояса применяются при работах на высоте, при ремонтных и монтажных работах (рис. 39).

Организационные мероприятия. Работники рабочих профессий, принимаемые на работу с повышенной опасностью механического травмирования проходят обучение по вопросам охраны труда в объеме 20 ч (вместо 10 ч на обычных работах) со стажировкой и обязательной проверкой знаний и умений, полученных в процессе обучения. При поступлении на работу, они, как и все остальные, проходят вводный инструктаж и инструктаж по охране труда на рабочем месте. Однако повторный инструктаж, они, как правило, проходят раз в квартал. При особо опасных работах проводится целевой инструктаж и на их проведение выдается наряд-допуск.

Особые требования по организации работ предъявляются к объектам, подпадающим под действие Федерального закона "О промышленной безопасности опасных производственных объектов". К последним в частности относятся цехи и участки, использующие оборудование, работающее под давлением более 0,07 МПа или при температуре нагрева более 115 "С или использующие стационарные грузоподъемные механизмы, объекты по производству взрывчатых веществ, а также ведущие горные работы или работы по обогащению полезных ископаемых или в подземных условиях [8].

Рнс.

38. Классификация средств индивидуальной

зашиты

Рнс.

38. Классификация средств индивидуальной

зашиты

Рис. 39. Применение средств индивидуальной защиты при работе на высоте и в колодцах

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 12, 2003. Приложение

11

Организация,

эксплуатирующая опасный производственный

объект, обязана:

соблюдать положения указанного Федерального закона, других федеральных законов и иных нормативных правовых актов Российской Федерации, а также нормативных технических документов в области промышленной безопасности;

иметь лицензию на эксплуатацию опасного производственного объекта;

обеспечивать укомплектованность штата работников опасного производственного объекта в соответствии с установленными требованиями;

допускать к работе на опасном производственном объекте лиц, удовлетворяющих соответствующим квалификационным требованиям и не имеющих медицинских противопоказаний к указанной работе;

обеспечивать проведение подготовки и аттестации работников в области промышленной безопасности;

иметь на опасном производственном объекте нормативные правовые акты и нормативные технические документы, устанавливающие правила ведения работ на опасном производственном объекте;

организовывать и осуществлять производственный контроль за соблюдением требований промышленной безопасности;

обеспечивать наличие и функционирование необходимых приборов и систем контроля за производственными процессами в соответствии с установленными требованиями;

обеспечивать проведение экспертизы промышленной безопасности зданий, а также проводить диагностику, испытания, освидетельствование сооружений и технических устройств, применимых на опасном производственном объекте, в установленные сроки и по предъявляемому в установленном порядке предписанию федерального органа исполнительной власти, специально уполномоченного в промышленной безопасности, или его территориального органа;

предотвращать проникновение на опасный производственный объект посторонних лиц;

обеспечить выполнение требований промышленной безопасности к хранению опасных веществ;

разрабатывать декларацию промышленной безопасности;

заключать договор страхования риска ответственности за причинение вреда при эксплуатации опасного производственного объекта;

выполнять распоряжения и предписания федерального органа исполнительной власти, специально уполномоченного в области промышленной безопасности, его территориальных органов и должностных лиц, отдаваемые ими в соответствии с полномочиями;

приостанавливать эксплуатацию опасного производственного объекта самостоятельно или по предписанию федерального органа исполнительной власти, специально уполномоченного в области промышленной безопасности, его территориальных органов и должностных лиц в случае аварии или инцидента на опасном производственном объекте, а также в случае обнаружения вновь открывшихся обстоятельств, влияющих на промышленную безопасность;

осуществлять мероприятия по локализации и ликвидации последствий аварий на опасном производственном объекте, оказывать содействие государственным органам в расследовании причин аварии;

принимать участие в техническом расследовании причин аварии на опасном производственном объекте, принимать меры по устранению указанных причин и профилактике подобных аварий;

анализировать причины возникновения инцидента на опасном производственном объекте, принимать меры по устранению указанных причин и профилактике подобных инцидентов;

своевременно информировать в установленном порядке федеральный орган исполнительной власти, специально уполномоченный в области промышленной безопасности, его территориальные органы, а также иные органы государственной власти, органы местного самоуправления и население об аварии на опасном производственном объекте;

принимать меры по защите жизни и здоровья работников в случае аварии на опасном производственном объекте;

вести учет аварий и инцидентов на опасном производственном объекте;

представлять в федеральный орган исполнительной власти, специально уполномоченный в области промышленной безопасности, или в его территориальный орган информацию о количестве аварий и инцидентов, причинах их возникновения и принятых мерах.