![]()

УДК

621.7.001.25

УДК

621.7.001.25

А. £. Панфилов, О. А. Ходырева

Безопасность и экологичность при обработке металлов давлением

Рассмотрены основные направления обеспечения безопасности и экояогичности процессов обработки метахюв давлением. Дан подробный анализ вредных и травмоопасных факторов, имеющих место при их проведении и приведены требования к их уровню применительно к кушрчнп-пре.стпым цехам, а также мероприятия, направленные на их обеспечение. Учитывая травмо- и виброопасность производственного оборудования, а также генерируемый им шум высокого уровня, особое тимание уделено испо илуемым на нем средствам защиты от механического травмирования, шума и вибраций.

Даны комментарии к работам по обработке металлов давлением на различных видах производственного оборудования и порядок проведения этих работ. Учитывая травмоопасность рассматриваемых работ, подробно проанализированы требования к организации рабочих мест и применению средств индивидуальной защиты.

Приведены экологические требования при обработке металлов да&хением и справочный материал по применению соответствующих средств защиты окружающей среды.

ОГЛАВЛЕНИЕ

1. Опасные и вредные производственные факторы 2

Требования к помещениям 3

Требования к оборудованию и материалам 5

Требования к организации рабочих мест и проведению работ 14

Средства индивидуальной защиты работающих. Требования к персоналу 20

6 Зашита окружающей среды 20

7. Контроль требований безопасности и экологичности 23

© Издательство "Новые технология", "Безопасность жизнедеятельности", 2005.

V.

1. Опасные в вредные производственные факторы

Условия труда в кузнечно-прессовых цехах характеризуются наличием ряда травмоопасных и вредных факторов, воздействующих как на работающих в данном производстве, так и на окружающую среду.

В кузнечно-прессовых цехах изготовляются поковки и штампованные заготовки для деталей и изделий машиностроения. Производственный процесс состоит из отдельных технологических операций: резки холодных заготовок металла, а иногда и правки заготовок; нагрева металла под ковку или штамповку в нагревательных печах или индукторах до температуры 1100... 1250 °С; ковки на молотах различного типа (паровых, воздушных, механических и др.) и коночных машинах; листовой и объемной штамповки, вырубки или правки кованых изделий на прессах (механических, гидравлических и др.).

Санитарно-гигиенические условия труда в этом случае определяются наличием в воздухе производственного помещения вредных токсичных веществ: масляного аэрозоля (с концентрацией на рабочих местах до 2,7...8,4 мг/м3), образующегося под воздействием высокой температуры из смазочных материалов (минеральных масел, масел животного происхождения, воска, эмульсий, консистентных смазочных материалов, синтетических масел, графитных смазочных материалов и др.) и продуктов сгорания последних; окиси углерода, сернистого газа, сероводорода и других веществ, проникающих в помещения через неплотности в печах и газоходах. В помещение цеха попадает до 10 % общего количества вредных веществ, выделяемых при сгорании топлива, что в абсолютных значениях достигает величин, приведенных в табл. 1 [1].

В процессе ковки и штамповки изделий в помещения цеха, кроме того, поступают пылевидные частицы окалины и графита, сдуваемые сжатым воздухом с поверхности матриц, штампов и поковок, при этом их концентрация в воздухе рабочей зоны составляет 3,9...4,1 мг/м3, а за прессами могут достигать 22... 138 мг/м3 (при отсутствии местных отсосов).

Содержание вредных веществ в воздухе рабочей зоны и окружающей среде не должно превышать предельно допустимых концентраций (ПДК), регламентированных ГОСТ

" Таблица 1

Вредные вещества, выделяемые в рабочую зону кузнечно-прессовых цехов

|

Вьвделяющиеся вредные вещества |

Применяемое топливо |

Удельное выделение вредного вещества, кг/кг |

Предельно допустимая концентрация, мг/м | ||

|

в воздухе рабочей зоны |

в воздухе населенных пунктов | ||||

|

среднесуточная |

максимально разовая | ||||

|

Оксид углерода СО |

1 кг природного газа 1 кг мазута |

3...7* 58 |

20 |

3,0 |

5,0 |

|

Оксид азота NO |

1 кг природ-нош газа 1 кг мазута |

0,21 0,33 |

2 |

0,04 |

0,085 |

|

Диоксид азота NO2 |

1 кг природного газа 1 кг мазута |

0,21 0,33 |

2 |

0,04 |

0,085 |

|

Диоксид серы SOj |

1 кг природного газа 1 кг мазута |

0,714 2,2...5,2* |

10 |

0,05 |

0,5 |

|

* Нижние границы соответствуют пролетам с прессами и ковочными машинами, а верхние — пролетам с молотами. | |||||

12.1.005-88*, ГН 2.2.5.1313-03 и ГН 2.1.6.695-98, что должно обеспечиваться применением соответствующих защитных мер.

Специфика технологических процессов в кузнечно-прессовых (горячих) цехах обусловливает значительные выделения теплоты, передаваемой конвекцией и излучением (инфракрасное излучение). Для пламенных печей количество теплоты, выделяемой в производственные помещения, достигает 53 % теплоты расходуемого топлива, а для электропечей до 2,2 МДж-ч на 1 кВт установочной мощности. При этом интенсивность теплового облучения у нагревательных печей прессов и молотов составляет 1,4...2,1 кВт/м2; на местах складирования заготовок, у пультов управления и в кабинах крановщиков — 0,7...1,4 кВт/м2; у мест складирования изделий после ковки — 0,5...1,0 кВт/м , на рабочих местах при нагреве металла на высокочастотных установках — 0,24...0,3 кВт/м2.

Интенсивность теплового облучения не должна превышать величин, приведенных в ГОСТ 12.1.005—88, а температура нагретых поверхностей — 45 °С.

Значительные выделения теплоты способствуют созданию неблагоприятных метеоусловий в рабочей зоне данного производства. Перепад температур по высоте цеха может составлять от 18 до 48 °С. При этом на рабочих местах у прессов, молотов и нагревательных устройств температура может превышать 36 °С при температуре наружного воздуха 20 "С, что не отвечает требованиям ГОСТ 12.1.005—88*.

В силу специфики конструкции и работы кузнечно-прессовое оборудование представляет собой совокупность отдельных источников, излучающих суммарный шум значительный мощности [2]. Основными источниками являются: система "инструмент — заготовка"; привод; пневмо-система (в частности сброс отработавшего воздуха из муфты включения и тормоза); гидропривод, которые излучают соответственно механические, аэродинамические и гидродинамические шумы. Все это обуславливает наличие на рабочих местах кузнечно-прессовых и штамповочных цехов шума, характеризующегося высокими уровнями звука (до 100...110 дБА и выше). При этом он носит выраженный высокочастотный характер и является прерывистым (по большей части импульсным) шумом, т. е. наиболее неблагоприятным с точки зрения воздействия на человека. Превышение уровня звукового давления в области высоких частот может составлять 25...30 дБ.

На постоянных рабочих местах и в рабочих зонах уровни звукового давления в октавных полосах частот (дБ), а также уровни звука и эквивалентные уровни звука (дБА) должны соответствовать значениям, указанным в ГОСТ 12.1.003-83* и СН № 2.2.4./2.1.8.562-96. В окружающей среде эти параметры должны соответствовать ГОСТ 12.1.036-81 и СН N° 2.2.4./2.1.8.562-96.

Особенности технологических процессов обработки металлов давлением и соответствующий им ударный характер работы оборудования предопределяют наличие в цехах данного производства и в окружающей среде такого вредного фактора, как повышенные уровни вибрации. Наиболее виброопасными являются кузнечные молоты.

Так, наибольшие значения амплитуды колебаний их шабота достигают 7...8 мм, фундамента — 0,56...0,8 мм, а жесткого фундамента 2,5 мм, при этом виброскорость достигает 100 мм/с. Максимум составляющих вибрации располагается в низкочастотной области (8...20 Гц). Значения уровней вибраций, создаваемых оборудованием на рабочих местах, в большой мере зависят от установочного решения оборудования, являющегося их источником.

Параметры вибрации на рабочих местах не должны превышать величин, регламентированных ГОСТ 12.1.012— 90 и СН 2.2.4/2.1.8.566—96, а в окружающей среде — СН 2.2.4/2.1.8.566-96.

Электромагнитные поля в кузнечно-прессовых цехах генерируются установками магнитно-импульсной штамповки листового металла и устройствами индукционного

нагрева.

При индукционном нагреве средняя

мощность, передаваемая

от генератора к индуктору, составляет

15...350 кВт, напряжение до

1000 В, частота 50...300000 кГц. Наиболее часто

используются генераторы частотой 1, 2,5

и 8 кГц. Напряженность магнитного поля

при частоте 50 Гц достигает 8 • 105

А/м. Параметры электромагнитных полей

на рабочих местах не

должны превышать допустимых величин

по ГОСТ 12.1.002-84, ГОСТ 12.1.006-84* и Сан-ПиН

2.2.4.1191—03. Для окружающей среды должны

выполняться требования СН

2.2.4/2.1.8.1383—03.

нагрева.

При индукционном нагреве средняя

мощность, передаваемая

от генератора к индуктору, составляет

15...350 кВт, напряжение до

1000 В, частота 50...300000 кГц. Наиболее часто

используются генераторы частотой 1, 2,5

и 8 кГц. Напряженность магнитного поля

при частоте 50 Гц достигает 8 • 105

А/м. Параметры электромагнитных полей

на рабочих местах не

должны превышать допустимых величин

по ГОСТ 12.1.002-84, ГОСТ 12.1.006-84* и Сан-ПиН

2.2.4.1191—03. Для окружающей среды должны

выполняться требования СН

2.2.4/2.1.8.1383—03.

Основными источниками опасности поражения электрическим током в кузнечно-прессовых цехах являются: основное и вспомогательное оборудование, подъемно-транспортные устройства, средства автоматизации и механизации, а также нагревательные установки. Применяемое оборудование в основном напряжением до 1000 В. Силовая сеть цеха почти всегда трехфазная, частота тока 50 Гц и напряжение чаще всего 380/220 В.

При проведении работ в рассматриваемых цехах существует опасность возникновения пожаров из-за скопления масла в приямках под прессами. Температура самовоспламенения нефтяных масел 250...400 °С, мазута 380...420 °С. Пожары могут возникнуть в подвальных помещениях, на складах сгораемых материалов или материалов в сгораемой упаковке, стеллажных складах, закрытых электромашинных помещениях и т. п. Пожар может возникнуть также при обработке легковоспламеняющихся металлов, например поковок из магния и его сплавов. Магниевая пыль, осевшая на металлоконструкции, склонна к самовоспламенению.

При пуске газовых нагревательных печей вследствие неправильного зажигания, при внезапной остановке дутья, просачивании газа в производственное помещение, а также при подсосе воздуха внутрь газовых устройств может произойти взрыв.

Выполнение работ на оборудовании в кузнечно-прессовых цехах связано с опасностью механического травмирования обслуживающего персонала. Степень опасности определяется видом операций, уровнем механизации, организации производства, совершенством конструкции кузнечно-прессового оборудования (КПО) и технологических процессов. Наиболее травмоопасными в рассматриваемых цехах являются кривошипные прессы. При работе на последних происходит до 60 % общего числа несчастных случаев на КПО. Основные причины несчастных случаев при эксплуатации кузнечно-прессового оборудования распределяются следующим образом.

При работе на прессах — конструктивные недостатки штампов (6,2 %); несовершенство защитных, оградитель ных и предохранительных устройств (53,8 %).

При обслуживании молотов — отсутствие специаль ных и несовершенство имеющихся устройств для забивки клиньев крепления бойка (штампа) к молоту, а также от сутствие или конструктивные недостатки вспомогатель ных приспособлений (14,6 %).

При обслуживании гильотинных ножниц — отсутст вие ограждений, предупреждающих попадание рук под но жи и прижимы, а также отсутствие устройств для отделе ния листа от стола и подачи его на резку (14,1 %).

Соотношение несчастных случаев, происходящих вследствие конструктивных недостатков КПО, представлено в табл. 2 [3J.

Кроме того причинами несчастных случаев являются:

— неисправность или поломка оборудопания (поломка

штока, поршня, бабы и штампа; подъем бабы молота на

высоту больше установленной; поломка крышки цилиндра

Таблица 2

Конструктивные недостатки КПО, вследствие которых происходят несчастные случаи

|

Конструктивные недостатки КПО |

Число несчастных случаев, % |

|

Отсутствие защитных устройств рабочей зоны Несовершенство защитных устройств Несовершенство блокирующих устройств (двуручное включение) Отсутствие предохранительных упоров при штамповке из полосы Отсутствие или несовершенство устройств по предотвращению сдвоенных ходов ползуна, тормозных устройств и другие конструктивные недостатки |

37,7 16,1 14,1 14,2 17,9 |

молота вследствие ударов поршня; вылет крепящих штамп клиньев, сухарей, прокладок);

нарушение технологического процесса (недостаточ ный или чрезмерный нагрев заготовок; применение непра вильных приемов работы при извлечении заготовки, за липшей в штампе; применение несоответствующего или неисправного инструмента и приспособлений);

плохая организация рабочего места (недостатки раз мещения оборудования; стесненность зон рабочих мест; неудобные пульты управления (при работе группы рабо чих); отлетание металла и окалины);

организационные недостатки (отсутствие должного контроля; недостаточные знания и опыт; несоблюдение инструкций по обслуживанию; неиспользование средств индивидуальной защиты; отсутствие сигнальной опозна вательной окраски);

неправильные приемы работы на подъемно-транс портных механизмах, а также отсутствие безопасных про ходов и проездов и т. д.

В заготовительных отделениях характерными травмами являются повреждения рабочих при удалении обвязочной проволоки, ранение отлетающими осколками при ломке заготовок, ушибы заготовками при их перемещении по роликовому конвейеру и концами прутков при резке, порезы рук об острые кромки и заусенцы заготовок.

При эксплуатации нагревательных печей травмирование работающих возможно при доставке металла к печам движущимися толкателями и выталкивателями, при поправке вручную заготовок на загрузочных столах, при ручной кантовке. Могут происходить ушибы и ожоги нагретыми заготовками, ожоги при очистке подины печей от шлака, отравление газом и др. Следует отметить, что возможны травмы работающих при падениях вследствие по-скальзывания из-за наличия на полу кузнечно-прессовых цехов СОЖ, масел и др. Возможно падение предметов на работающих.

2. Требования к помещениям

С целью создания благоприятных санитарно-гигиенических и безопасных условий труда производственные и административные здания, бытовые помещения кузнечно-прессовых цехов должны соответствовать требованиям СНиП Н-89-90, СНиП 31.03-01, СНиП 2.09.04-87, СНиП 21.01-97.

Кузнечно-прессовое оборудование следует располагать в отдельных зданиях или помещениях.

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

![]()

На

территории завода кузнечные и

горячештамповоч-ные

цеха располагаются в зоне групп горячих

цехов по возможности

с учетом поточности производства.

На

территории завода кузнечные и

горячештамповоч-ные

цеха располагаются в зоне групп горячих

цехов по возможности

с учетом поточности производства.

Производственные помещения цеха должны быть одноэтажными, однопролетными, П- или Ш-образной формы. Ширина пролетов определяется в зависимости от типоразмеров устанавливаемого оборудования, его компоновки и составляет 12, 18, 24 или 30 м. При необходимости более широких пролетов их принимают кратными 6 м.

Высота пролета цеха, оснащенного кузнечно-прессо-вым оборудованием (и мостовыми кранами), должна свободно допускать сборку и разборку наиболее высокого оборудования.

Объем производственного помещения на одного работающего должен быть не менее 15 м3, а площадь — не менее 4,5 м2, исключая площадь, занимаемую оборудованием и проходами.

Стены здания должны быть выполнены из прочных огнестойких материалов с учетом воздействия на них вибрации при работе оборудования.

Полы помещений кузнечно-прессовых цехов в соответствии с ГОСТ 12.3.026-81, СНиП 2.03.13—88, ОНТП 01-86 и ОНТП 04—86 должны быть сделаны из прочного материала, стойкого к воздействию нагретого металла, окалины, вибрации и иметь ровную нескользкую поверхность.

Полы вокруг нагревательных установок выполняются из прочных, износостойких материалов, например бетонных плит, огнеупорного кирпича, чугунных рифленых плит.

В цехах листовой штамповки покрытие полов может быть деревянным или ксилолитовым. Устройство земляных иолов не допускается.

Каналы в полу цеха должны перекрываться прочными железобетонными или стальными (чугунными) рифлеными плитами необходимой прочности, уложенными заподлицо с уровнем пола. Люки в полу, предназначенные для ремонта и обслуживания оборудования, должны быть закрыты металлическими крышками с рифленой поверхностью. Над местами расположения вентилей должны устанавливаться откидные крышки. Открытые люки в полу, предназначенные для постоянного прохода в подвальные помещения, должны иметь прочные ограждения высотой не менее 1,0 м, сделанные сплошными снизу на высоту не менее 0,1 м.

Въезды в производственные помещения не должны иметь порогов и выступов. Въездной уклон должен быть не более 0,05.

Производственные участки по ремонту штампов, механической обработке деталей должны быть изолированы ОТ участков горячих работ и травильных отделений.

Для складирования штампов, заготовок, поковок, материалов и запасных частей цех должен иметь специальные помещения (площадки), оснащенные приспособлениями, препятствующими падению или обрушению хранимых грузов (стеллажи, тарные ящики, фасонные прокладки и т. п.) и подъемно-транспортными средствами.

Служебные и бытовые помещения должны находиться в торцах корпусов, в пристройках к ним или в отдельном здании с крытыми переходами между корпусами и располагаться так, чтобы в непосредственной близости от выхода из них в цех не проходил железнодорожный путь, пересекающий направление движения людей.

Размещение оборудования в производственных помещениях должно соответствовать характеру производства и обеспечивать безопасные условия труда, выполнение технологического процесса с минимальным количеством возвратных пересекающихся грузопотоков, с наименьшей

трудоемкостью подачи исходного материала (заготовок) к агрегатам и отбором готовых изделий от последних. Размещение оборудования должно соответствовать требованиям ГОСТ 12.3.002-75*, ОНТП 01-86 для цехов (участков) горячей штамповки и ковки и ОНТП 04-86 для цехов (участков) холодной листовой штамповки. Кроме того, производственное оборудование должно размещаться с учетом максимальной возможности его механизации и автоматизации, а также с учетом шумового фактора.

Расстояние между единицами оборудования, оборудованием и частями зданий должны приниматься в зависимости от типа и мощности оборудования, размеров изготовляемой продукции, наличия межоперационного транспорта. Нормы расстояния между оборудованием и строительными элементами зданий цехов (участков) регламентированы ОНТП 01-86 и ОНТП 04-86.

В цехах на участках необходимо предусматривать проходы и проезды для людей и транспортных средств.

Ширина проездов определяется размерами транспортных средств и транспортируемых грузов.

Границы проездов, проходов, рабочих мест и складских площадей должны обозначаться хорошо видимыми белыми линиями или другими светлыми полосами шириной не менее 50 мм и знаками безопасности в соответствии с требованиями ГОСТ Р 12.4.026—2001. Проходы и проезды не должны загромождаться материалами или готовой продукцией и должны обеспечивать возможность безопасного передвижения людей и транспорта и соответствовать требованиям СНиП 2.09.02—85.

В цехах и на участках проведения кузнечно-прессовых работ должна быть общеобменная вентиляция и местные отсасывающие устройства. Вентиляция, отопление и кондиционирование воздуха (кабины крановщиков, помещения пультов управления и другие изолированные помещения) должны обеспечивать в рабочей зоне оптимальные, а при невозможности — допустимые параметры микроклимата (соответствующие категориям работы), и также допустимые содержания вредных веществ в воздухе в соответствии с требованиями ГОСТ 12.1.005—88, ГОСТ 12.1.014-84* и ГОСТ 12.1.016-79*. Работы, осуществляемые в кузнечных цехах, относятся к категории тяжелых работ III и к работам средней тяжести Иб, в холодноштам-повочных цехах — к категориям средней тяжести Пб, Па и легким 16 [1]. В рассматриваемых цехах рекомендуется применять приточно-вытяжную вентиляцию [1].

Объемы воздуха, удаляемого вентиляционными установками, необходимые скорости движения воздуха, а также параметры воздуха, подаваемого в производственные помещения, должны соответствовать требованиям СНиП 2.04.05-91.

В остеклении здания для вентиляции должны быть предусмотрены открывающиеся створки переплетов и другие открывающиеся устройства, площадь которых должна быть не менее 20 % общей площади световых проемов. Расстояние от низа створных переплетов до уровня пола для притока воздуха в теплый период года должно быть не более 1,8 м, в холодный период — менее 4 м.

Здание цеха должно быть оборудовано фонарем пеза-дуваемого типа с предохранительными сетками.

Для защиты работающих от сквозняков в холодное время года у входных дверей, ворот цеха необходимо устраивать отапливаемые тамбуры, тепловые завесы и т. п. Завесы предусматриваются у ворот, открывающихся чаще пяти раз или не менее чем на 40 мин в смену, а также у технологических проемов отапливаемых зданий, сооружений, в районах с расчетной температурой наружного воздуха

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

для

проектирования отопления минус 15 °С и

ниже, при отсутствии

тамбуров-шлюзов, а также при соответствующем

обосновании при более высоких расчетных

температурах наружного

воздуха и при любой продолжительности

открывания ворот и

других проемов. Завесы рассчитываются

так, чтобы на время открывания ворот,

дверей и технологических проемов

температура воздуха в помещениях на

постоянных рабочих местах при легкой

работе была не ниже 14

"С, при работах средней тяжести 12 "С,

при тяжелой работе 8 °С, а при отсутствии

постоянных рабочих мест (на расстоянии

6 м от ворот) допускается понижение

температуры вблизи

ворот, дверей и технологических проемов

при их открывании до 5

"С,

для

проектирования отопления минус 15 °С и

ниже, при отсутствии

тамбуров-шлюзов, а также при соответствующем

обосновании при более высоких расчетных

температурах наружного

воздуха и при любой продолжительности

открывания ворот и

других проемов. Завесы рассчитываются

так, чтобы на время открывания ворот,

дверей и технологических проемов

температура воздуха в помещениях на

постоянных рабочих местах при легкой

работе была не ниже 14

"С, при работах средней тяжести 12 "С,

при тяжелой работе 8 °С, а при отсутствии

постоянных рабочих мест (на расстоянии

6 м от ворот) допускается понижение

температуры вблизи

ворот, дверей и технологических проемов

при их открывании до 5

"С,

Для удаления вредных веществ, образующихся при нагреве заготовок, а также при сгорании материалов при штамповке и ковке, нагревательные устройства, молоты и ковочные прессы оборудуются вытяжными устройствами. Для нагревательных печей используются комбинировант^ге зонты и зонты-козырьки (примеры конструкций и расчет приведены в [1]).

Для молотов и прессов целесообразно использовать укрытия (со скоростью всасывания 0,5 м/с и объемом отсасываемого воздуха 6000 м3/ч) и поворотные местные отсосы (со скоростью всасывания 2,4 м/с и объемом отсасываемого воздуха 2500...3000 м3/ч).

На рабочих местах у печей, молотов и другого оборудования, где рабочий может подвергнуться значительному воздействию лучистой теплоты, необходимо устанавливать вентиляционные (душирующие) установки стационарного и переменного типа. Вентиляционные (тгуширующие) ус таиовки должны быть оборудованы устройствами, обеспечивающими подогрев воздуха в холодное время года и его охлаждение в теплое время года.

Для отопления производственных помещений кузнеч-но-прессовых цехов следует предусматривать системы воздушного отопления, совмещенные с вентиляцией. Наиболее целесообразно применять следующие отопительные агрегаты [4]: АПВ 280—190 (расход воздуха 18800 м3/ч, площадь приточного отверстия 0,78 м2, скорость выходящего воздуха 4,03 м/с) и СТД-300М (соответственно 25000; 0,765; 10,3). В небольших производственных и вспомогательных помещениях допускается устройство систем отопления с местными нагревательными приборами, для чего целесообразно использовать инфракрасные излучатели марок Гк-23-1, ГИИВ-1.2 [4].

На территории кузнечно-прессовых участков и цехов должны быть установлены автоматы (сатураторные установки) для обеспечения работающих газированной подсоленной водой.

Системы естественного и искусственного освещения производственных помещений должны соответствовать требованиям СНиП 23.05.95.

Нормативные значения освещенности и коэффициентов естественной освещенности с учетом характера зрительной работы в основных цехах и участках кузнечно-прессового производства приведены в СНиП 23.05.95.

В цехе или на участке должны быть предусмотрены меры по компенсации затенения рабочих мест цеха при прохождении мостового крана.

На случай внезапного прекращения подачи электроэнергии в цехе или на участке должно быть предусмотрено аварийное освещение, обеспечивающее освещенность рабочих поверхностей не менее 5 % от нормы рабочего освещения для продолжения работ и не менее 0,5 лк в проходах и на ступенях лестниц для эвакуации людей из помещений.

Светильники аварийного освещения должны быть подсоединены к сети, не зависящей от сети рабочего освещения, или переключаться на аварийную сеть автоматически при внезапном отключении освещения рабочего места.

Для безопасного обслуживания светильников следует применять приспособления (лестницы, передвижные подъемники и т. п.) в соответствии с требованиями ГОСТ 26887—86, а также мостовые краны.

Очистка светильников должна производиться не реже одного раза в два-три месяца, а в помещениях со значительными выделениями пыли, дыма и копоти (ковочные участки) — не реже одного раза в месяц. Очистка остекления фонарей и окон в производственных помещениях должна производиться не реже четырех раз в год, а в складских и заготовительных отделениях — не реже двух раз в год. Средства и способы очистки должны обеспечивать безопасность проведения работ.

В помещениях цехов и участков холодной объемной и листовой штамповки целесообразно проведение акустической обработки. При высоте помещения до 6 м звукопоглощающими материалами облицовываются потолок и стены, а при высоте более 6м — устраиваются подвесные потолки. В цехах большой протяженности, кроме того, необходимо применять звукопоглощающие подвесные кулисы (панели), препятствующие распространению звуковых волн от отдельных рабочих мест по всему цеху. Во всех случаях звукопоглощающий материал выбирают исходя из спектра шума в цехе и акустической характеристики самого материала. В звукопоглощающих конструкциях для рассматриваемого производства используются материалы, имеющие наибольшее значение коэффициента звукопоглощения в области высоких частот.

Все помещения кузнечно-прессовых цехов должны соответствовать требованиям СНиП 21.01—97. Согласно НПБ 105—03 данные цехи по пожарной опасности относятся в основном к категориям "Г" (цехи горячей штамповки) и "Д" (цехи холодной обработки) и имеют II степень огнестойкости зданий. В отдельных случаях они могут относиться к категории "В" (например при обработке магния и его сплавов). Участки кузнечно-прессовых цехов должны быть оборудованы средствами пожаротушения в соответствии с ГОСТ 12.4.009—83*, а операции должны проводиться с соблюдением требований ГОСТ 12.1.004—91* и "Правил пожарной безопасности в РФ" (ППБ 01—03). Количество первичных средств пожаротушения должно соответствовать значениям, приведенным в табл. 2.2 ППБ 01—03.

Следует предусматривать установки автоматического пожаротушения (спринклерные и дренчерные в помещениях с ограниченным доступом людей). Здания цехов необходимо оборудовать автоматической пожарной сигнализацией. Тушение пожаров осуществляется флюсами, песком, водой, воздушно-механической пеной, порошковыми составами и др.

Участки и цехи выполнения кузнечно-прессовых работ должны иметь знаки пожарной безопасности по ГОСТ 12.4.026-01.

3. Требования к оборудованию и материалам

Кузнечно-прессовое оборудование, эксплуатируемое на предприятиях, должно соответствовать требованиям ГОСТ 12.2.003-91, ГОСТ 12.2.017-93*, ГОСТ 12.2.049-80, а также требованиям нормативных документов на конкретные типы оборудования: ГОСТ 12.2.113—86*, ГОСТ 12.2.114-86, ГОСТ 12.2.116-86*, ГОСТ 12.2.117-88. Оно должно быть установлено на прочных основаниях и фундаментах.

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

Конструктивное

исполнение и расположение сбороч-геьп

единиц и механизмов КПО должно обеспечивать

свободный и безопасный

доступ к инструменту, предохранительным

и регулирующим устройствам. Конструкция

и содержание пусковых

устройств, а также муфт включения и

тормоза должны обеспечивать быстрое и

надежное включение

и выключение оборудования и исключать

возможность

самопроизвольного или случайного

включения его на рабочий ход. Механизмы

включения и торможения рабочих

органов, зажимные, захватывающие,

подъемные и другие

устройства, перерыв в работе которых

связан с возможностью

травмирования работающих, должны быть

оборудованы средствами, предотвращающими

возникновение

опасности (отключающими машину) при

полном или частичном

прекращении подачи энергоносителя

(сжатого воздуха,

масла, электрического тока и т. п.) к

приводам этих устройств

и исключающими включение при восстановлении

подачи энергоносителя.

Конструктивное

исполнение и расположение сбороч-геьп

единиц и механизмов КПО должно обеспечивать

свободный и безопасный

доступ к инструменту, предохранительным

и регулирующим устройствам. Конструкция

и содержание пусковых

устройств, а также муфт включения и

тормоза должны обеспечивать быстрое и

надежное включение

и выключение оборудования и исключать

возможность

самопроизвольного или случайного

включения его на рабочий ход. Механизмы

включения и торможения рабочих

органов, зажимные, захватывающие,

подъемные и другие

устройства, перерыв в работе которых

связан с возможностью

травмирования работающих, должны быть

оборудованы средствами, предотвращающими

возникновение

опасности (отключающими машину) при

полном или частичном

прекращении подачи энергоносителя

(сжатого воздуха,

масла, электрического тока и т. п.) к

приводам этих устройств

и исключающими включение при восстановлении

подачи энергоносителя.

Для предотвращения травмирования работающих опасная (штамповая) зона кузнечно-прессового оборудования должна быть оснащена защитными устройствами [5]. Защитное устройство должно исключать возможность хода ползуна (ножевой балки И Т. п.) при введении рук оператора п опасную зону с рабочей стороны. На КПО, обслуживаемом несколькими операторами, защитное устройство должно защищать их всех.

В качестве защитного устройства для значительной части оборудования может быть использовано двуручное включение. Устранение возможности нахождения рук в опасной зоне достигается тем, что двуручное управление обеспечивает включение хода машины только при одновременном нажатии органов управления (пусковых кнопок, рычагов и т. п.) с рассогласованием не более 0,5 с. При наличии на КПО нескольких пультов двуручного управления данное условие относится к каждому из них в отдельности. При двуручном управлении, применяемом к КПО с возвратно-поступательным движением рабочего органа, длительность воздействия на органы управления и расположение последних относительно опасной зоны должны исключать возможность ввода рук оператора в опасную зону во время хода рабочего органа. Преждевременное освобождение органов управления во время хода должно вызывать возврат рабочего органа в исходное положение и промежуточный останов.

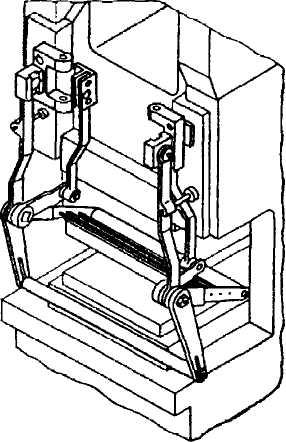

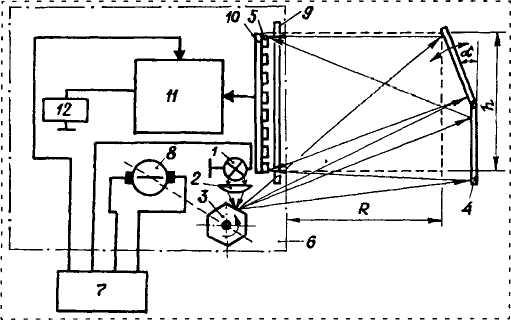

Двуручное управление должно исключать возможность включения хода КПО при отказе или заклинивании (умышленном или непроизвольном) одного из органов управления. Пульт двуручного управления с противозак-линивающим устройством представлен на рис. 1.

Во избежание случайного включения машины органы двуручного управления должны быть ограждены или расположены так (на расстоянии не менее 300 мм и не более 800 мм друг от друга и на высоте не менее 600 мм и не более 1300 мм от уровня поля), чтобы исключалась возможность их случайного нажатия, рычаги управления должны иметь фиксаторы, а ножные педали управления ограждены с трех сторон. При этом конструкция, размещение, форма, размеры, величина прилагаемого усилия, обозначение органов управления КПО должны соответствовать ГОСТ 21752-76*, ГОСТ 21753-76*, ГОСТ 22269-76, ГОСТ 22613-77, ГОСТ 22614-77, ГОСТ 22615-77, ГОСТ 12.2.032-78, ГОСТ 12.2.033-78, ГОСТ 12.2.049-80, ГОСТ 12.2.061^81, ГОСТ 12.2.064-81, ГОСТ 12.4.040-79*.

Кузнечно-прессовое оборудование, имеющее одноручную или педальную систему управления, должно оснащаться стационарными и передвижными ограждениями или бесконтактными защитными устройствами опасной

Рис. 1. Схема пульта двуручного управления с противозаклини-вающнм устройством:

я — исходное положение; 6— включенное положение (при одновременном нажатии на обе кнопки); в — положение при одной заклиненной пусковой кнопке; 1,2— элементы качения; 3, 4 — подпружиненные створки; 5, 6— пусковые кнопки

(штамповой) зоны. Когда на оборудовании загрузка заготовок и удаление готовых изделий осуществляется с помощью приспособлений или средств автоматизации и механизации, исключающих ввод рук оператора в опасную зону, допускается работа без защитных устройств.

Кроме тога, во всех случаях открытые движущиеся и вращающиеся части оборудования, расположенные на высоте до 2500 мм от уровня пола или рабочей площадки, являющиеся источником опасности, должны быть закрыты ограждениями, за исключением частей, ограждение которых не допускается их функциональным назначением.

Защитные ограждения КПО должны соответствовать ГОСТ 12.2.062—81*. Конструкция ограждения должна соответствовать функциональному назначению и конструктивному исполнению машины, на которой оно установлено, в соответствии с требованиями ГОСТ 12.2.017—93* и ГОСТ 12.2.061—81, а также условиям, в которых КПО эксплуатируется.

Ограждающие устройства, закрывающие движущиеся части КПО, должны быть жесткими. Они выполняются сплошными или сетчатыми. Если ограждение имеет отверстие или изготовлено из сетки, то расстояние от движущихся деталей до поверхности ограждения должно соответствовать указанному в табл. 3.

При необходимости устройства ограждения должны иметь смотровые окна достаточных размеров, изготовленные из безопасного трехслойного стекла по ГОСТ 5727—83. Ограж-

Таблииа 3

Минимальное расстояние между движущейся деталью и поверхностью ограждения

|

Наибольший диаметр окружности, вписанной в отверстие решетки (сетки), мм |

Расстояние от движущейся детали до поверхности ограждения, мм, не менее |

|

До 8 Св. 8 до 25 Св. 25 до 40 |

15 120 200 |

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

дения

подвешиваются на петлях, шарнирах и т.

п.; допускается

глухое крепление (на болтах, шпильках

и т. п.) при наличии

в ограждении окна с подвижной крышкой

для доступа

к частям, требующим обслуживания (при

диаметре окон менее

30 мм установка подвижной крышки

необязательна),

либо при ограждении частей, не требующих

периодического

обслуживания или регулировки. Ограждающие

устройства, снимаемые чаще одного раза

в смену, должны

иметь массу не более 6 кг, а открывающиеся

устройства должны перемещаться с

усилием не более 40 Н. Стационарные

защитные ограждения (съемные и

открывающиеся), закрывающие места

повышенной опасности (ползун,

ножевую балку и т. п.), должны иметь

блокировку, обеспечивающую включение

машины только при закрытом

положении ограждения. Ограждения, не

имеющие блокировок, должны открываться

с помощью специального инструмента.

Во всех случаях с наружной стороны

ограждения должны иметь предупреждающий

знак по ГОСТ Р

12.4.026-2001.

дения

подвешиваются на петлях, шарнирах и т.

п.; допускается

глухое крепление (на болтах, шпильках

и т. п.) при наличии

в ограждении окна с подвижной крышкой

для доступа

к частям, требующим обслуживания (при

диаметре окон менее

30 мм установка подвижной крышки

необязательна),

либо при ограждении частей, не требующих

периодического

обслуживания или регулировки. Ограждающие

устройства, снимаемые чаще одного раза

в смену, должны

иметь массу не более 6 кг, а открывающиеся

устройства должны перемещаться с

усилием не более 40 Н. Стационарные

защитные ограждения (съемные и

открывающиеся), закрывающие места

повышенной опасности (ползун,

ножевую балку и т. п.), должны иметь

блокировку, обеспечивающую включение

машины только при закрытом

положении ограждения. Ограждения, не

имеющие блокировок, должны открываться

с помощью специального инструмента.

Во всех случаях с наружной стороны

ограждения должны иметь предупреждающий

знак по ГОСТ Р

12.4.026-2001.

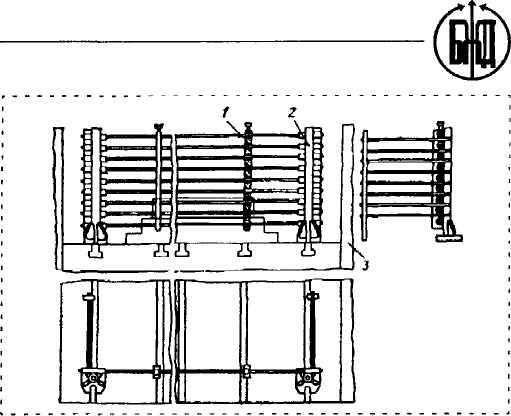

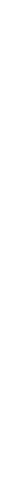

Стационарные ограждения опасной (штамповой) зоны, исключающие возможность проникновения в последнюю во время всей работы оборудования, изготовляются из листовой, полосовой стали толщиной 0,5...1,5 мм, из прозрачной небьющейся пластмассы или в виде решетки из металлических прутков диаметром 6...8 мм. Допускается изготовление из сетки или материалов с отверстиями. При этом расстояние от движущегося рабочего органа до ограждения должно соответствовать требованиям ГОСТ 12.2.062— 81*, а конструкция, блокировка и т. п. — требованиям, изложенным выше для ограждений подвижных частей КПО. Схема типового стационарного неподвижного ограждения зоны обработки (опасной зоны) приведена на рис. 2 [6].

Для машин-автоматов возможно использование стационарных ограждений типа кожухов, закрывающих их целиком. В этом случае появляется возможность одновременного решения проблемы защиты от шума путем облицовки

Р ас.

2. Универсальное неподвижное ограждение

опасной зоны

ас.

2. Универсальное неподвижное ограждение

опасной зоны

." — ~i.x пресса; 2— плита пресса; 3— решетки; 4— горизон-Tj.'^urii; тягн; 5 — втулки; 6 — вертикальные тяги; 7 — крон-

Рис. 3. Универсальное неподвижное ограждение опасной зоны двухстоечных прессов:

1 — направляющие; 2 — колонки регулировочные; 3 — иод-штамповая плита.

внутренней поверхности ограждения звукопоглощающими материалами [7].

Передвижные ограждающие устройства могут быть с приводом от рабочего органа, с индивидуальным и ручным приводом. Во всех случаях передвижное устройство должно ограждать опасную зону до окончания рабочего хода, иметь электрическую или гидравлическую блокировку, исключающую включение машины на ход при открытой опасной зоне, отключении или снятии защитных устройств (блокирующие устройства должны располагаться в местах, где исключается непроизвольное выключение их оператором) и не травмировать работающего.

Для подвижных ограждений применяются те же материалы, что и для неподвижных.

Подвижные устройства с приводом от рабочего органа применяются при штамповке деталей из штучных заготовок. Возможно их использование при штамповке из полосы, ленты и листа. Такие устройства в зависимости от характера движения делятся на четыре группы: движущиеся синхронно; движущиеся с опережением хода рабочего органа; комбинированного действия; отводящего действия.

Первую группу устройств рекомендуется применять для механических прессов, имеющих ход ползуна более 500 мм. При ходе рабочего органа устройство перемещается на величину хода ползуна со скоростью, равной его скорости.

Устройства второй группы целесообразно применять на прессах, с ходом ползуна 400...500 мм и числом ходов не более 25 в минуту. С увеличением числа ходов растет скорость движения устройства, что может привести к травмированию работающего самим устройством.

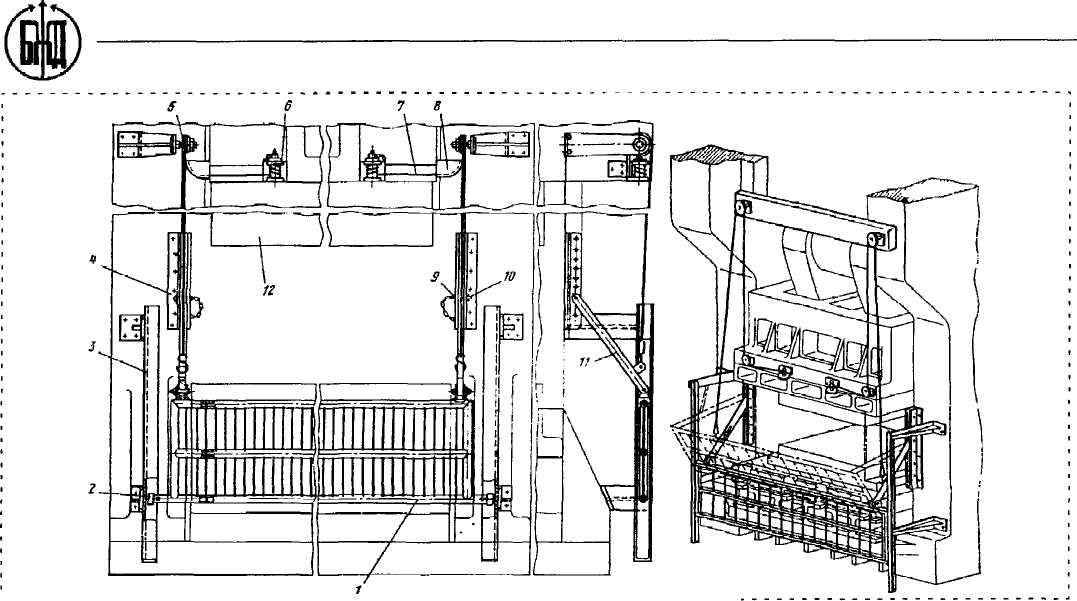

Устройства комбинированного действия рекомендуется применять на прессах с ходом ползуна не менее 200 мм. Устройство в зависимости от соотношения плеч рычагов может перемещаться с различным опережением хода ползуна. Типовые схемы рассмотренных видов защитных ограждающих устройств представлены на рис. 3—6.

Устройство отводящего действия при своем движении по дуге отводит руки работающего и надежно закрывает опасную зону раньше, чем происходит смыкание штампов. Такие устройства следует применять на прессах с ходом ползуна до 400 мм. К устройствам отводящего действия относятся так называемые руко- и корпусоотводчики. При опускании ползуна вниз устройство совершает движение в сторону работающего и вынуждает его отходить назад, что вызывает у него повышенную утомляемость и боязнь

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

/ — защитная решетка; 2 — ролики; 3 — направляющие; 4 — кронштейн; 5 — блок; 6 — барабан; 7 — трос; S — направляющие; 9 — палец; 10 — защелка; 11 — отталкивающий рычаг; 12 — ползун

ального привода. Такие устройства обеспечивают защиту опасной зоны при совершении прессом 50 ходов в минуту и более. При отключении электро- или пневмопитания конструкции некоторых подвижных защитных устройств перекрывают рабочую зону подвижным экраном. В случае сдвоенных ходов ползуна такой экран будет находиться в защитном положении и, тем самым, исключать травмирование оператора. Кинематическая схема типового подвижного защитного устройства с электропневматическим управлением приведена на рис. 8.

Передвижные защитные устройства с ручным приводом отличаются тем, что ограждающий экран (решетка)

травмирования самим устройством. Поэтому этот тип устройств рекомендуется использовать в тех случаях, когда нет возможности применения более эффективных средств защиты (рис. 7).

Передвижные защитные устройства с индивидуальным приводом являются наиболее перспективным средством защиты, отвечающим современным эстетическим, эргономическим и техническим требованиям безопасности. По принципу действия и характеру защиты данные устройства подобны устройствам с приводом от рабочего органа и отличаются тем, что подвижное ограждение связано с системой управления и приводится в действие от индивиду-

— кронштейн;

— тяга;

— пальцы;

— защитная решетка;

— рамка;

— ось;

— кронштейны;

— станина пресса;

— ползун

БЕЗОПАСНОСТЬ

ЖИЗНВДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

Рис. 6. Комбинированное ограждение опасной зоны пресса:

1 — откидывающаяся решетка; 2 — конечный выключатель; 3 — кривошипный вал; 4 — передний щиток; 5, 8 — рычаги; 6, 7, 9, 10 — нижняя, верхняя, левая, неподвижная решетки; 11 — стержни; 12, 14 — кронштейны; 13 — ползушки; 15 — оси; 16 — упор; 17— однополостной цилиндр; 18— шток пневмоцилиндра

Рис. 7. Рукоотводчик для одностоечных прессов:

/ — рукоотводчик; 2 — двух-плечный рычаг; 3 — регулировочная планка; 4 — кронштейн

приводится в действие вручную. Данные устройства целесообразно применять на машинах с небольшим усилием при малых габаритах и массах ограждающего экрана. Во всех случаях, когда возможно применение устройств с механическим приводом взамен устройств с ручным приводом, предпочтение следует отдавать первым.

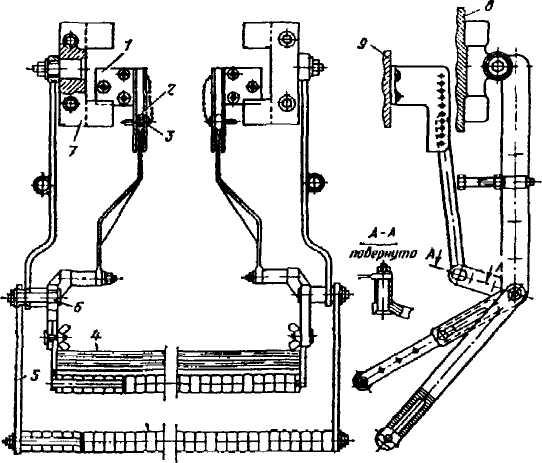

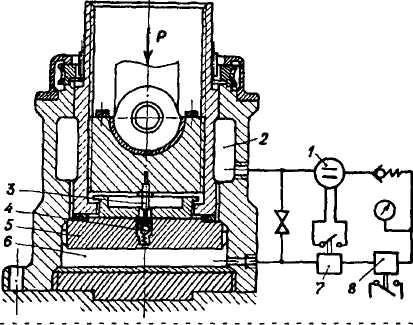

В качестве бесконтактного защитного устройства может быть использована фотозащита [7]. Последнюю рекомендуется применять на быстроходных прессах и прессах с малым ходом ползуна — кривошипных (с любой муфтой включения) и гидравлических прессах. При этом доступ к опасной зоне должен осуществляться только через защитное поле, а расстояние между защитным полем и опасной зоной должно быть таким, чтобы обеспечивался останов рабочего органа КПО при введении руки оператора в опасную зону (из расчета, что скорость руки оператора равна 2 м/с). Схема фотоэлектрического реле представлена на рис. 9.

Рекомендации по применению того или иного типа защитных устройств опасной (штамповой) зоны приведены в табл. 4.

Кузнечно-прессовое оборудование должно быть оборудовано стационарными, съемными или откидными площадками, если:

высота установки инструмента (полуматриц, бойков, штампов и т. п.) от уровня пола превышает 1400 мм;

техническое обслуживание машины должно прово диться на высоте более 3000 мм от уровня пола.

Все площадки, расположенные на высоте более 500 мм, должны иметь ограждения высотой не менее 1000 мм и сплошную обшивку снизу на высоту не менее 50 мм. Площадки должны иметь откидные перекладины на входе, открывающиеся вверх или в сторону площадки и надежно закрепляемые в закрытом положении, или входные дверки, открывающиеся вовнутрь. При этом вход на площадку обслуживания должен иметь блокировку, исключающую

Рис. 8. Кинематическая схема защитного устройства к механическим прессам усилием 100...1000 кН серии КД:

1 — ограждающий щиток; 2 — пневмоцилиндр; 3 — клапаны управления; 4 — запорный клапан; 5 — рычаги; 6 — выключающий элемент

Рис. 9. Защита при помощи фотоэлектрического реле:

1 — источник света; 2 — фокусирующая линза; 3 — отражательная призма; 4 — плоский зеркальный отражатель; 5 — фотоэлементы; 6— корпус; 7— блок питания; 8— электродвигатель; 9 — цилиндрическая линза; 10— линейка; 11 — регистратор; 12— исполнительное реле

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

Таблица

4

Таблица

4

Применение защитных устройств опасной (штамповой) зовы прессов [3]

|

Защитные устройства |

Тип пресса |

Обрабатываемые заготовки |

|

Неподвижные |

Открытые |

Лист, полоса, лента, штучные |

|

ограждения |

и закрытые |

заготовки (при отсутствии на- |

|

|

|

добности ввода рук в опасную |

|

|

|

зону для удаления отштампо- |

|

|

|

ванных деталей и отходов) |

|

Подвижные |

Открытые |

Полоса, лента, штучные заго- |

|

ограждения |

и закрытые |

товки. Вид заготовки определяет |

|

|

|

конструктивное исполнение |

|

|

|

подвижного ограждения |

|

Рукоотстра- |

Открытые |

Штучные заготовки |

|

нители |

|

|

|

Фотоэлект- |

Открытые |

Штучные заготовки |

|

ронная защита |

и закрытые |

|

|

Двуручное |

Открытые |

Штучные заготовки |

|

управление |

и закрытые |

|

включение машины (главного привода и т. п.) при нахождении обслуживающего персонала на площадке.

Для подъема на площадки должны быть предусмотрены лестницы, надежно прикрепленные к машине и имеющие ширину не менее 400 мм, расстояние между ступенями — не более 300 мм, перила с двух сторон высотой 1000 мм при угле наклона лестницы к горизонту 75° и менее.

При расположении площадок на высоте менее 2000 мм от пола их боковые поверхности должны быть окрашены в желтый сигнальный цвет по ГОСТ Р 12.4.026—2001.

Кузнечно-прессовое оборудование должно иметь предохранительные устройства от перегрузки, способной вызвать поломку машины и травмирование оператора (требование не распространяется на молоты, прессы кривошипные горячештамповочные, кривошипные прессы усилием до 25 кН).

По назначению предохранительные устройства подразделяются на две группы: по моменту и по усилию, и могут быть как самовосстанавливающиеся, не требующие вмешательства работающего после срабатывания устройства, и не самовосстанавливающиеся (разрушающиеся и не разрушающиеся). Самовосстанавливающиеся предохранители являются наиболее удобными с точки зрения эксплуатации.

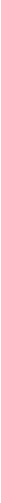

Рис. 11. Гидравлический предохранитель фирмы "КрушГ:

1 — насос высокого давления; 2 — полость низкого давления; 3 — регулировочный винт; 4 — шаровой клапан; 5 — встроенный клапан; 6 — полость высокого давления; 7, 8 — выключатели

Электрические, пневматические, гидропневматические и гидравлические самовосстанавливающиеся предохранители следует применять в основном на прессах с номинальным усилием свыше 1 МН из-за сложности этих устройств. Схемы двух последних устройств представлены соответственно на рис. 10 и 11. Во всех других случаях следует использовать самовосстанавливающиеся кулачковые, пружинные, фрикционные (рис. 12) и несамовосстанавливающиеся разрушающиеся предохранительные устройства (рис. 13).

Кузнечно-прессовое оборудование должно оснащаться централизованной смазочной системой (при нецелесообразности применения последней допускается применение индивидуальной смазочной системы). Соединения трубопроводов смазочной системы, системы охлаждения и гид-ро- и пневмосистемы должны быть герметичны.

В гидросистеме КПО должны использоваться рабочие жидкости, исключающие образование при эксплуатации взрывоопасных смесей, а также устанавливаться устройства (компенсаторы и т. п.), предохраняющие цилиндры, трубопроводы и другие элементы от гидравлического удара. Гидросистема должна соответствовать требованиям ГОСТ 12.2.040-79*.

Устройство и содержание воздушных компрессоров и воздухопроводов должно отвечать требованиям "Правил

Рис. 10. Гидропневматический предохранитель:

а — исходное положение; б — положение, при котором предохранитель сработал;

I — поршень; 2 — винт шатуна; 3 — регулировочная гайка; 4 — цилиндр; 5 — опорная плита ползуна; 6 — поршень запорного клапана; 7 — плунжер запорного клапана; 8 — конечный вы ключатель; 9 — реле давления; 10 — гидравлический насос;

II — резервуар; 12 — рессивер

Рис. 12. Фрикционный дисковый предохранитель

10

Рис. 13. Разрушающиеся предохранители:

а — срезывающийся; 6 — чашечный; в — ломающийся пластинчатый; г — разрывающийся

устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов" ПБ 03—582—03. Выхлоп от пневматических устройств не должен производиться в зону, где находятся места постоянного и временного пребывания операторов. Пневмоприводы должны соответствовать требованиям ГОСТ 12.3.001—85*.

В гидро- и пневмосистемах КПО должны быть предусмотрены устройства, сигнализирующие о понижении давления ниже установленного предела, и если это связано с возможностью травмирования работающего, отключающие главный привод (машину) или обеспечивающие невозможность включения муфты.

Трубопровод^ с давлением выше 16 МПа, расположенные в зоне постоянной работы обслуживающего персонала, должны быть закрыты защитными ограждениями (экранами).

Эксплуатация сосудов, работающих под давлением и применяемых в КПО, должна производиться в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением" ПБ 03-576—03, утвержденных Госгортехнадзором РФ.

Трубопроводы гидро-, пневмо-, смазочных систем должны быть окрашены в отличительные цвета согласно ГОСТ 22133-86*.

Во избежание взрыва газопроводы изготовляются из цельнотянутых труб, соединяемых сваркой, при этом не используют резьбовые и фланцевые соединения. Цеховую газопроводную сеть оборудуют перекрывающими и отключающими устройствами, регуляторами давления и продувными свечами.

С целью предотвращения ожогов части КПО, находящиеся в зоне постоянного обслуживания и имеющие температуру более 45 °С, должны закрываться оградительными кожухами и теплоизоляцией. Требование не относится к инструменту и нагревательным устройствам, расположенным в рабочей зоне и применяемым в технологических целях, контакт с которыми допускается только при использовании приспособлений и средств индивидуальной защиты.

Электрооборудование КПО и источники его питания должны отвечать требованиям ГОСТ 12.1.019—79*, ГОСТ 12.2.007.0-75*, ГОСТ 12.2.017-93*, ГОСТ Р МЭК

60204.1—99, "Правил устройства электроустановок" и "Правил технической эксплуатации электроустановок потребителей". Для обеспечения электробезопасности должны применяться отдельно или в сочетании друг с другом следующие технические средства и способы:

защитное заземление;

защитное отключение от источника питания;

изоляция токоведущих частей (рабочая, усиленная, двойная);

оградительные устройства;

малые напряжения;

предупредительная сигнализация, блокировки, зна ки безопасности.

Все металлические части КПО, к которым не исключена возможность прикосновения, и они могут оказаться под напряжением выше 50 В переменного тока и 120 В постоянного тока, должны быть оснащены легко обозримыми устройствами заземления по ГОСТ 21130—75* или соединены с нулевым проводом.

Если неисправности питающей силовой цепи могут повлечь отключение электроаппаратуры, вызвать опасность для работающих и возможность аварии, то должна предусматриваться защита, отключающая электрооборудование. Последние рекомендуется подключать к источнику питания до вводного выключателя. Устройство аварийного отключения должно быть рассчитано на максимальную нагрузку, соответствующую начальному пусковому току при номинальном напряжении наибольшего по мощности двигателя и сумме номинальных токов всех остальных потребителей.

Детали, находящиеся под напряжением выше 50 В переменного тока или 120 В постоянного тока и доступные для прикосновения, должны быть полностью покрыты изоляционным материалом, обладающим необходимой механической прочностью и изоляционными свойствами. Металлические части электроаппаратов с ручным приводом должны иметь двойную или усиленную изоляцию, которая отделяет их от частей, находящихся под напряжением. Пробивное напряжение двойной или усиленной изоляции должно быть не менее 4000 В. Допускается изготовлять из изоляционного материала или покрывать им элементы электрооборудования машины и части аппаратов ручного привода, к которым в нормальных рабочих условиях прикасаются рукой.

Токоведущие части электродвигателя, электроприводов и проводка должны быть ограждены и недоступны для случайного прикосновения. Электропроводка заключена в газовые трубы или металлорукава, а электродвигатели и электроаппаратура закрыта защитными кожухами. Расстояние между защитными кожухами и защищаемыми частями (воздушный зазор или толщина изоляционного материала), находящимися под напряжением, должны быть не менее указанного в табл. 5, кроме случаев, когда кожухи изготовляются из изоляционного материала.

Шкафы, ниши, ящики металлические, станции, пульты управления, в которых расположена электрическая аппаратура управления, должны иметь исполнение, соответствующее степеням защиты по ГОСТ 14254—96 (МЭК 529—89).

Для питания пристроенных светильников местного освещения с лампами накаливания следует применять напряжение не более 50 В в помещениях без повышенной опасности и не более 220 В в помещениях с повышенной опасностью и особо опасных. При использовании малых напряжений должны выполняться следующие требования:

— напряжение между частями, находящимися и не на ходящимися под напряжением в нормальном режиме, не

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

11

![]()

Таблица

5

Таблица

5

Расстояние между защитными кожухами и защищаемыми частями

|

|

|

Толщина изоляционного | |

|

Напряжение, В |

Воздушный зазор, мм |

материала, мм | |

|

|

| ||

|

|

|

керамического |

прочего |

|

До 60 |

3 |

2 |

3 |

|

60...250 |

5 |

3 |

4 |

|

250...380 |

6 |

4 |

6 |

|

250...440 |

6 |

4 |

6 |

|

380...550 |

8 |

6 |

10 |

|

440...600 |

8 |

6 |

10 |

|

550...660 |

8 |

8 |

12 |

|

600...660 |

8 |

8 |

12 |

должно превышать 50 В (эффективного значения) переменного тока;

электрические цепи с малым напряжением должны быть изолированы от цепей опасного напряжения;

штепсельные разъемы в цепях с малым напряжением не должны сочленяться со штепсельными разъемами це пей с более высоким напряжением.

С внутренней стороны дверцы шкафов, ниш и пультов управления, в которых имеются электроаппараты, работающие при напряжении выше 50 В, должны быть окрашены в красный цвет. Кроме того, они должны быть сблокированы с вводным выключателем таким образом, чтобы устранялась возможность их открытия при его включенном состоянии и электрооборудование нельзя было включать, когда дверцы открыты. На наружной стороне должны быть помещены предупреждающие знаки электрического напряжения по ГОСТ Р 12.4.026—2001.

Электрооборудование должно быть оснащено нулевой защитой, исключающей,_независимо от положения органов управления, самопроизвольное включение механизмов КПО при восстановлении внезапно исчезнувшего напряжения.

Кузнечно-прессовое оборудование должно быть снабжено пристроенными или встроенными устройствами местного освещения рабочей зоны. Допускается не снабжать КПО устройствами местного освещения в случаях, когда по условиям работы не требуется дополнительное освещение рабочей зоны (прессы гидравлические, ковочные и кривошипные горячештамповочные, молоты, машины листогибочные валковые и с поворотной гибочной балкой, ножницы дисковые и аллигаторные, машины трубогибоч-ные, машины однопозиционные для литья под давлением термопластичных и термореактивных материалов и т. п.). Устройства местного освещения должны иметь индивидуальные выключатели, расположенные в местах, удобных для обслуживания. В качестве источников света могут быть использованы лампы накаливания и люминесцентные лампы, предпочтительно белого цвета. В последнем случае должна быть обеспечена защита обслуживающего персонала от стробоскопического эффекта, возникающего на движущихся частях КПО. Устройства местного освещения должны обеспечивать освещенность на рабочих поверхностях в соответствии с требованиями СНиП 23.05—95.

Кузнечно-прессовое оборудование, при работе которого выделяются вредные вещества недопустимой концентрации, должно быть оборудовано устройствами для их локализации и удаления или иметь места для присоединения таких устройств, не входящих в конструкцию оборудования.

Значения шумовых характеристик должны соответствовать величинам, установленным в стандартах (техниче-

ских условиях) на конкретные виды КПО с учетом требования ГОСТ 12.1.003-83*.

Среднеквадратичные значения виброскорости или логарифмические уровни виброскорости должны соответствовать требованиям ГОСТ 12.1.012—90.

Сигнальные цвета и знаки безопасности, наносимые на кузнечно-прессовое оборудование, должны соответствовать ГОСТ Р 12.4.026-2001 и ГОСТ 12.2.017-93*.

Если технически невозможно обеспечить полностью безопасность конструкции КПО, то эксплуатационная документация на конкретную модель КПО должна содержать согласно ГОСТ 2.601—95*, ГОСТ Р 51333—99 необходимые требования к условиям эксплуатации (включая применение средств защиты, не входящих в конструкцию), исключающие воздействие на работающего опасных и вредных производственных факторов.

Применяемый для кузнечно-прессовых работ ручной инструмент и приспособления, их конструкция, материал и термическая обработка должны соответствовать требованиям ГОСТ 11384-75* и ГОСТ 11435-75*.

Инструмент, применяемый для загрузки и выгрузки заготовок на нагревательных установках, должен иметь изолированные по длине захвата рукоятки, либо длина последних должна быть такой, чтобы исключить воздействие на руки высокой температуры. Клещи и другие подобные им приспособления должны быть тщательно подогнаны и надежно удерживать заготовки при помощи шпантырей без нажима рукой. При сближении рукояток на величину, меньшую 35 мм, может произойти зажим пальцев, для предупреждения которого на рукоятках необходимо устраивать упоры. Применяемые гаечные ключи должны соответствовать размерам гаек и головок болтов.

Штампы для горячей штамповки должны соответствовать требованиям ГОСТ 12.3.026—81*. Подкладные штампы должны снабжаться прочно закрепленными рукоятками, расположенными заподлицо с опорными поверхностями штампа. Крепежные клинья не должны выступать: у молотов с массой падающих частей до 2 т — более чем на 50 мм, у молотов с массой падающих частей свыше 2 т — более чем на 80 мм. Наиболее нагруженные ручьи молотовых штампов должны располагаться по возможности ближе к оси штока. Отрезной нож молотового штампа должен располагаться под таким углом, чтобы рукоятки клещей, удерживающих заготовку, были расположены сбоку от оператора, управляющего педалью молота. В полостях штампов для горячей штамповки в необходимых случаях должны предусматриваться отверстия для выхода скопившихся газов. Обрезные и вырезные прессовые штампы оборудуются съемниками, устраняющими застревание изделия или облоя на пуансоне. Удаление облоя и поковок следует механизировать. Штампы, в которых штампуется заготовка, требующая непрерывного удержания клещами, должны иметь специальные выемки (клещевины), предназначенные для захватывания губками клещей. При наличии в конструкции штампа направляющих колонок, втулок, выталкивателей и других механизмов, поверхности которых подвергаются смазыванию, необходимо устройство, исключающее попадание окалины на трущиеся поверхности (манжеты во втулках и др.). Штампы, при работе которых возможно отлетание изделий или отходов, должны иметь оградительные устройства, обеспечивающие безопасность работы и исключающие травмирование. Для транспортирования молотовых и прессовых штампов, а также бойков ковочных молотов массой более 16 кг в них должны быть отверстия под штыри или рым-болты, расположенные выше центра тяжести.

12

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

Штампы

для листовой штамповки должны

соответствовать

требованиям ГОСТ 12.2.109—89 и ГОСТ 12.3.026—

81*. Кожухи оградительных колонок штампов,

в том числе телескопические

быстросъемные должны соответствовать

ГОСТ 24538-80*, ГОСТ 24539-80*.

Во всех случаях, когда это

допускается ходом ползуна, разделительные

штампы должны быть

закрытого типа с жестким съемником,

высота которого

должна быть такой, чтобы пуансон в

крайнем верхнем положении не выходил

за его пределы. Штампы, которые

вследствие особенностей технологической

операции не могут быть выполнены

безопасными, следует применять

только на прессах, оснащенных защитными

устройствами,

обеспечивающими безопасность прессовщика.

При применении выталкивающего (буферного)

устройства в столе или

ползуне пресса конструкцией штампа

должна быть обеспечена

надежность центрирования последнего

на прессе. При укладке заготовок и

удалении готовых изделий с

помощью вспомогательного инструмента

(пинцетом, клещами и

т. п.) в соответствующих деталях штампа

следует предусмотреть

выемки, пазы, скосы, уменьшающие опасность

травмирования оператора. Необходимо

следить, чтобы фиксирующие

детали штампа были прочно закреплены,

обеспечивали удобную

и надежную установку штучных заготовок

и удаление изделий. Для этого трафареты

должны быть выполнены

с приемной фаской, а фиксаторы — с

приемным конусом. Направляющие штампуемого

материала должны обеспечивать

необходимую точность и надежность

его перемещения. При ручной подаче

материала усилие перемещения, создаваемое

боковым прижимом, не должно

превышать 10 Н. Если по условиям работы

требуются большие

усилия, то необходимо применять прижимы

прерывистого действия.

В штампах с направляющими колонками

следует исключать сход направляющих

втулок с колонок при

верхнем положении ползуна. При

невозможности

соблюдения этого требования необходимо,

чтобы заходная сторона

колонок обеспечивала свободный вход

во втулки до момента соприкосновения

пуансона с заготовкой.

При этом необходимо предусмотреть

предохранительные

устройства или другие меры, исключающие

возможность травмирования.

Штампы

для листовой штамповки должны

соответствовать

требованиям ГОСТ 12.2.109—89 и ГОСТ 12.3.026—

81*. Кожухи оградительных колонок штампов,

в том числе телескопические

быстросъемные должны соответствовать

ГОСТ 24538-80*, ГОСТ 24539-80*.

Во всех случаях, когда это

допускается ходом ползуна, разделительные

штампы должны быть

закрытого типа с жестким съемником,

высота которого

должна быть такой, чтобы пуансон в

крайнем верхнем положении не выходил

за его пределы. Штампы, которые

вследствие особенностей технологической

операции не могут быть выполнены

безопасными, следует применять

только на прессах, оснащенных защитными

устройствами,

обеспечивающими безопасность прессовщика.

При применении выталкивающего (буферного)

устройства в столе или

ползуне пресса конструкцией штампа

должна быть обеспечена

надежность центрирования последнего

на прессе. При укладке заготовок и

удалении готовых изделий с

помощью вспомогательного инструмента

(пинцетом, клещами и

т. п.) в соответствующих деталях штампа

следует предусмотреть

выемки, пазы, скосы, уменьшающие опасность

травмирования оператора. Необходимо

следить, чтобы фиксирующие

детали штампа были прочно закреплены,

обеспечивали удобную

и надежную установку штучных заготовок

и удаление изделий. Для этого трафареты

должны быть выполнены

с приемной фаской, а фиксаторы — с

приемным конусом. Направляющие штампуемого

материала должны обеспечивать

необходимую точность и надежность

его перемещения. При ручной подаче

материала усилие перемещения, создаваемое

боковым прижимом, не должно

превышать 10 Н. Если по условиям работы

требуются большие

усилия, то необходимо применять прижимы

прерывистого действия.

В штампах с направляющими колонками

следует исключать сход направляющих

втулок с колонок при

верхнем положении ползуна. При

невозможности

соблюдения этого требования необходимо,

чтобы заходная сторона

колонок обеспечивала свободный вход

во втулки до момента соприкосновения

пуансона с заготовкой.

При этом необходимо предусмотреть

предохранительные

устройства или другие меры, исключающие

возможность травмирования.

В штампах должны быть предусмотрены зазоры безопасности между подвижными и неподвижными частями штампа: не более 8 мм при нахождении ползуна пресса в верхнем рабочем положении; не менее 25 мм при нахождении ползуна пресса в нижнем рабочем положении, исключающем травмирование. Зазор безопасности 25 мм может быть уменьшен, если выбранная защита исключает травмирование пальцев оператора. При невозможности выполнения этих требований необходимо обеспечить соответствующие меры зашиты на штампе или прессе, например установкой защитного ограждения по ГОСТ 12.2.062—81*.

Одним из способов устранения случаев травмирования рук является применение в штампах устройств, исключающих необходимость ввода рук в опасную зону для загрузки заготовок и удаления отштампованных изделий. Наиболее простыми и рекомендуемыми для использования являются выдвижные матрицы, кассеты, шиберы, которые приводятся в движение вручную или механизированно. Загрузка этих устройств заготовками и выгрузка отштампованных деталей происходят вне опасной зоны. Штампы с выдвижными матрицами, кассетами и шиберами должны иметь упоры, исключающие их чрезмерное выдвижение и падение, а также фиксаторы рабочего положения матрицы. Штампы, конструкция которых полностью не исключает опасность травмирования оператора, должны иметь предупреждающую окраску в сигнальные цвета по ГОСТ Р

12.4.026—2001 и (или) маркировку. Окраска наносится по всей длине фронтальной стороны плит штампов.

Металл (прутки, профили и др.), поступающий в заготовительное отделение (на склады), разгружают, используя приспособления самозахватывающего типа. Работы по погрузке, транспортированию, промежуточному складированию грузов следует выполнять в соответствии с ГОСТ 12.3.020-80*.

Металл укладывают в устойчивые штабеля высотой не более 1...1.2 м (при отсутствии упоров-столбиков), оставляя проходы между штабелями шириной не менее 1 м. Ширина главного прохода должна быть не менее 2 м. Расстояние от штабелей до крайних выступающих частей железнодорожного состава — не менее 1 м. Устойчивость штабелей металла обеспечивается установкой прочных металлических стоек. При использовании стоек-стеллажей высота штабелей может быть увеличена на 2 м. Высота штабелей из толстых листов, укладываемых электромагнитными кранами, должна быть не более 1,5 м.

Сортовой и фасонный прокат должен храниться в штабелях, елочных и стоечных стеллажах. В случае использования одно- и двухстоечных стеллажей высотой до 12 ярусов прокат должен храниться в связках. Высота укладки связок при использовании электропогрузчиков до 4,5 м, а при использовании крана-штабелера до 8,5 м.

Листовой металл, упакованный в пачки, должен быть уложен на деревянные бруски и укреплен. Допускается укладывать пачки листового металла в штабели высотой не более 4 м.

Широкорулонная сталь должна храниться на специальных металлических подставках в рулонах с установкой рулонов на ребро в два и три ряда в зависимости от диаметра. Общая высота укладки не должна превышать 2 м. Рулоны должны быть обвязаны.

Стальную ленту и ленту из цветных металлов в кругах массой до 60 кг хранят на полочных стеллажах, а массой более 60 кг — в штабелях в горизонтальном положении в два ряда и более. Высота укладки в штабеле — не более 4 м.

Полосовой материал должен храниться в устройствах, конструкция которых должна предусматривать возможность их транспортирования.

Материал в бунтах массой до 60 кг должен храниться на стеллажах высотой не более 5,5 м в подвешенном состоянии. Бунты материала массой более 60 кг необходимо хранить в штабелях с укладкой бунтов на ребро. При этом ось бунтов должна быть наклонена на 15...20 к горизонтальной плоскости и штабель должен иметь вертикальную опору с одной стороны по торцу бунтов. Допускается хранить и транспортировать бунты материала в специальной стержневой таре.

Слитки и блюмы сечением 160 х 160 мм и более должны храниться на полу в штабелях или поштучно; высота штабелей не более 2 м при крюковом захвате и не более 4 м при автоматизированном захвате груза подъемными средствами.

Поковки массой до 500 кг должны храниться в специальной таре. Тару допускается устанавливать в штабеля высотой до 4 м. Поковки массой свыше 500 кг должны храниться на полу в один ряд или штабелях высотой до 2 м. Штампованные заготовки в прессовом производстве хранят на подвесках.

Отходы и окалину необходимо хранить в таре или специально отведенном месте с бетонным или металлическим полом и убирать не реже одного раза в месяц. Место хранения отходов должно быть ограждено сплошным металлическим или железобетонным ограждением высотой 0,5 м. На участках кузнечных работ разрешается складировать отходы в тару.

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

13

Размещение

материалов, тары с заготовками, деталями

и отходами должно быть удобным для их

зачаливания при использовании

грузоподъемных устройств и

подъемно-транспортных

средств. При верхнем расположении

транспортных устройств

высота их от пола в местах прохода людей

должна быть не менее 2

м.

Размещение

материалов, тары с заготовками, деталями

и отходами должно быть удобным для их

зачаливания при использовании

грузоподъемных устройств и

подъемно-транспортных

средств. При верхнем расположении

транспортных устройств

высота их от пола в местах прохода людей

должна быть не менее 2

м.

В цехах с напряженным грузопотоком предпочтение следует отдавать средствам непрерывного транспорта (конвейерам). Если заготовки транспортируются с помощью навесных конвейеров на высоте более 2 м, под конвейером должны быть ограждения, обеспечивающие безопасность при случайном падении заготовок. Напольные конвейеры должны иметь защитные ограждения, обеспечивающие безопасность эксплуатации по ГОСТ 12.2.022—80*.

Скорость передвижения по цеху для транспорта должна быть не более 5 км/ч, а при въезде в узкие или загроможденные места — не более 3 км/ч. При вводе железнодорожного пути в здание должна быть обеспечена возможность обслуживания вагонов грузоподъемными механизмами (мостовыми кранами, кран-балками и т. д.). Заезд локомотива в цех запрещен.