4. Требования к организации рабочих мест и проведению работ

При размещении КПО администрация предприятия обязана обеспечить создание безопасных рабочих мест для работающих. Каждое рабочее место в кузнечно-прессовом производстве должно быть удобным, не стесняющим действий работающих, имеющим хороший обзор для постоянного наблюдения за ходом выполнения технологического процесса и отвечать требованиям ГОСТ 12.3.026—81* и ГОСТ 12.2.061—81. На рабочем месте должна быть прикреплена четкая, хорошо видимая инструкция с указанием основных мер безопасности при работе. Рабочие места при выполнении работ сидя и стоя должны удовлетворять эргоно-

ручного инструмента в процессе работы у прессов и молотов при горячей обработке должны быть установлены специальные емкости с водой.

Рабочие места операторов, управляющих производственным процессом автоматизированных линий, должны размещаться в специальных изолированных кабинах. Объем кабин, в которых размещены пульты управления, должен быть не менее 3 м3, остекление кабины достаточным для удобного наблюдения за ходом технологического процесса. При управлении автоматизированной линией горячей штамповки или ковки с наличием внешнего теплового излучения линией более 600 ккал/м2 кабина оператора должна иметь двойное остекление.

При дистанционном управлении работой КПО, комплексов и роботизированных участков рабочее место оператора должно располагаться в удобном и безопасном месте.

Рукоятки аппаратов управления на рабочих местах должны иметь легко различимые формы и размещаться одна от другой в средней зоне моторного поля машиниста не более чем на 150...200 мм. Расстояние от туловища машиниста до органов управления, с которыми производятся наиболее частые операции, должно составлять не более 500 мм.

Рабочие места, на которых производятся работы, создающие опасные производственные факторы для работающих рядом с ними или проходящих мимо них людей, должны иметь ограждения.

На всех рабочих местах в кузнечно-прессовом производстве должны соблюдаться чистота и порядок, не допускается загромождение их заготовками, готовыми изделиями, отходами, посторонними предметами и мусором. Обрабатываемый материал, заготовки, готовые изделия и отходы, складируемые на рабочих местах, не должны выступать за габаритные линии проходов и проездов. Готовые изделия, окалина и мусор должны регулярно убираться с рабочего места. Полы на рабочих местах должны быть

исправными и не скользкими.

мическими требованиям соотведствия ГОСТ 122.032-78.

и ГОСТ 12.2.033—78. При зтом тип рабочей позы определяется типоразмером оборудования:

Рабочая поза Номинальное усилие пресса, кН

Сидя40, 63, 100, 160

Сидя-стоя. . . . 250,400,630,1000

Стоя1600, 2000, 2500, 3150, 4000

При управлении молотом или прессом сидя рабочее место машиниста должно быть снабжено удобным сидением и подставкой для ног (ГОСТ 12.2.049—80).

Рабочие места должны располагаться вне линии перемещения груза подъемно-транспортным оборудованием. Размеры рабочих мест должны быть обозначены по габаритам на полу краской или другими указателями. Они должны быть оснащены технологической тарой, стеллажами или подъемными столами для складирования заготовок (материалов), готовых изделий и отходов. При работе с тяжелыми заготовками и изделиями рабочие места должны быть оборудованы подъемно-транспортным оборудованием, средствами механизации и автоматизации (САМ), соответствующими кантователями и манипуляторами для загрузки и съема изделий, их перемещения для укладки в тару, штабель, на транспортную тележку.

Рабочие места машинистов молотов и прессов должны быть удобными для наблюдения за ходом работы и ограждены от отлетающей окалины и обрубков защитным экраном, поверхность которого перпендикулярна основной оси наблюдения, расстояние от экрана до глаз в направлении оси наблюдения равно 650...850 мм. На местах у ковочного оборудования должны быть специальные приспособления для хранения инструментов. Для охлаждения

Параметры микроклимата на рабочих местах, а также шт-центрации вредных веществ (паров, газов, пыли) в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005—88*. Выполнение указанных требований должно обеспечиваться системами вентиляции и отопления куз-нечно-прессового цеха (см. раздел 2). Кроме того, для защиты от теплового излучения рабочие места следует располагать так, чтобы обслуживающий персонал не подвергался его воздействию одновременно от загрузочных окон двух и более печей. Необходимо использовать защитные экраны и воздушное душирование. Л

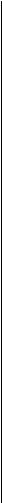

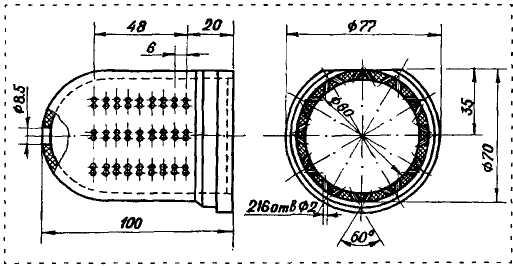

У боковых стенок печей следует устанавливать экраны на высоту не менее 2,5 м, охлаждаемые проточной водой, с отверстиями против смотровых и рабочих окон печи. У стенки печей со стороны горелок располагают асбестовые экраны на металлическом каркасе или многослойные экраны из листового алюминия. Для уменьшения воздействия теплового потока в загрузочной части печей устанавливают водоохлаждаемый экран перед крышкой загрузочного отверстия с таким расчетом, чтобы нижняя часть экрана не препятствовала загрузке заготовок в печь. Для предупреждения выбивания пламени у загрузочного отверстия печей рекомендуется устраивать паровые завесы. Возле окон устраивают цепные и водяные завесы (рис. 14), которые снижают интенсивность излучения на 75...80 %. При значительном выбивании пламени лучшие результаты дают завесы из воды, распыляемой сжатым воздухом с помощью щелевых форсунок. Характеристики конструкций соответствующих оградительных устройств даны в ГОСТ 12.4.123—83.

Рабочие места у молотов, прессов, нагревательных устройств и другого оборудования необходимо оснащать ду-

14

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005.

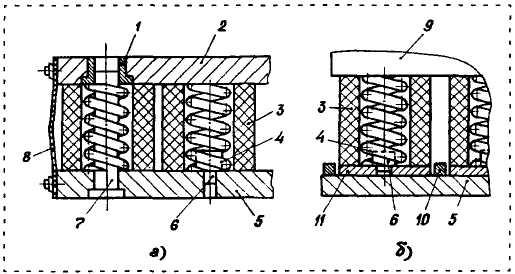

Рис. 14. Устройство для образования водяной завесы:

1, 2 — задняя и передняя половины короба; 3 — водопровод; 4 — отверстия

ширующими установками с сосредоточенной подачей воздуха стационарного или переносного типа при интенсивности теплового излучения:

у нагревательных печей, прессов и молотов 5000... 7600 кДж/м5 • ч;

у мест складирования изделий после штамповки и ковки и пультов управления 1260...5000 кДж/м2 -ч.

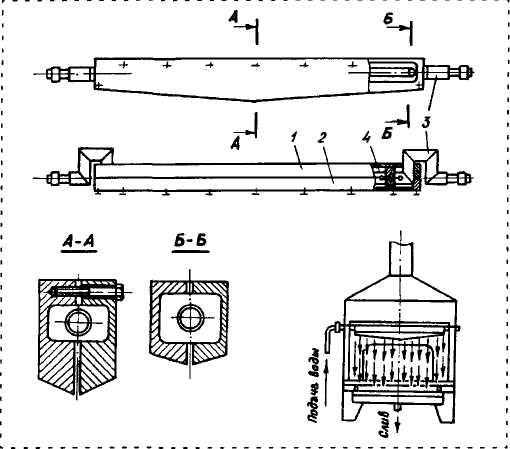

Душируюшие установки должны иметь приспособления для регулирования направления и скорости подаваемого воздуха (в среднем от 2 до 15 м/с), а также устройства, обеспечивающие в холодное время года подогрев воздуха, а в жаркое — его искусственное охлаждение путем увлажнения (распыление воды лопастями вентилятора) или применения холодильных установок. Рабочее место и в основном участок, на котором рабочий находится большую часть своего времени, должны обдуваться воздухом так, чтобы обдувалась наибольшая поверхность тела работающего и потоки приточного воздуха не нарушали работу местных отсосов вредных веществ. При душировании рабочих мест и площадок, в пределах которых постоянно находятся рабочие, следует применять цилиндрические насадки, поворотные душирующие патрубки типа ППД с подготовленным внутренним воздухом (аэраторы с неподвижной головкой типа ВА, серия ОВ-02-134) и патрубки с верхним типа ПДв (рис. 15) и нижним типа ПДн (рис. 16) подводом воздуха [6]. В качестве установок переносного типа следует применять поворотные аэраторы ПАМ-24 (рис. 17).

На рабочих местах кузнечно-прессовых цехов должна применяться система комбинированного освещения (общее и местное), которая должна обеспечивать хорошую видимость показаний на отсчетных и контрольно-измерительных устройствах и приборах, а также наблюдение за ходом выполнения технологического процесса. При этом освещенность на рабочих местах должна соответствовать требованиям СНиП 23.05—95. Применение одного местного освещения не допускается. Местное освещение должно осуществляться светильниками, устанавливаемыми на оборудовании (см. раздел 3) и отрегулированными так,

Рис. 15. Душирующий патрубок с верхним подводом воздуха типа ПДв:

1 — воздуховод; 2 — корпус; 3 — направляющая решетка

Рис. 16. Душирующий патрубок с нижним подводом воздуха типа ПДн:

1 — направляющая решетка;

2 — корпус; 3 — воздуховод

чтобы освещенность в рабочей зоне соответствовала нормативным значениям и свет не слепил глаза рабочему.

На постоянных рабочих местах и в рабочей зоне уровни звука и эквивалентные уровни звука не должны превышать значений, регламентированных ГОСТ 12.1.003—83*. Для выполнения указанных требований в кузнечно-прессовых цехах необходимо осуществление комплекса мер, одна из которых — использование звукоизолирующих конструкций. Наиболее эффективным средством по снижению шума является применение звукоизолирующих кожухов, закрывающих наиболее шумные узлы и агрегаты оборудования, либо полностью машину — источник шума. Последнее возможно лишь для оборудования, работающего в автоматическом режиме (холодновысадочные автоматы, галтовочные барабаны и т. п.), где кожух не препятствует ведению технологического процесса. Конструктивно кожухи могут выполняться съемными, раздвижными или ка-потного типа, сплошными герметичными или неоднородной конструкции со смотровыми окнами, открывающимися дверцами, проемами для ввода коммуникаций и циркуляции воздуха.

Звукоизолирующие кожухи следует изготавливать из листовых несгораемых материалов (сталь, дюралюминий

Рис. 17. Поворотный аэратор ПАМ-24:

1 — стол поворотный; 2 — редуктор; 3 — электродвигатель; 4 — рабочее колесо; 5 — пневматическая форсунка; 6 — направляющий аппарат; 7 — кнопочный пуск; 8 — вода; 9 — воздух; 10— станина

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение15

Рис.

18. Типы скоса режущих кромок:

Рис.

18. Типы скоса режущих кромок:

а, б — операции вырубки; в, г, д, е — операции пробивки

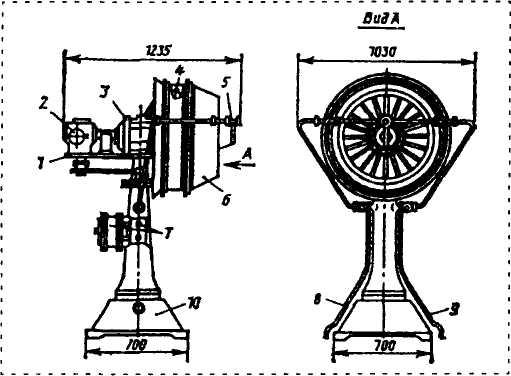

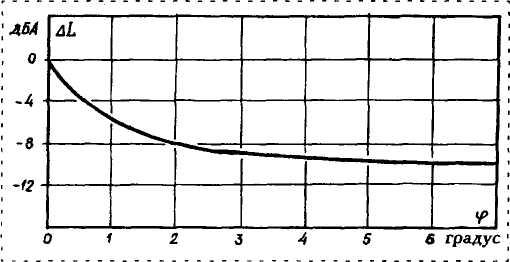

Рис. 19. Зависимость снижения уровня звука на рабочем месте от угла скоса режущей кромки инструмента

и др.). Внутренние поверхности стенок кожухов должны быть облицованы звукопоглощающим материалом, а сам кожух — изолирован от вибраций основания, либо покрыт с наружной стороны вибродемпфирующим материалом. Отверстия для циркуляции воздуха под кожухом и проходы коммуникаций должны быть снабжены глушителями шума. Для облицовки внутренних поверхностей следует использовать такие звукопоглощающие материалы, как ми-нераловатные плиты, маты из супертонкого стекловолокна или базальтового волокна толщиной не менее 30 мм. Слой материала должен быть закрыт стеклотканью ЭЗ-100 и перфорированным металлическим листом (коэффициент перфорации не менее 20 %) или сеткой [6]. Во всех случаях выбор звукопоглощающего материала определяется главным образом его реверберационным коэффициентом звукопоглощения и спектром шума изолируемого оборудования.

Для звукоизоляции галтовочных барабанов может быть использована конструкция стационарного кожуха [6]. Данная конструкция имеет закрывающиеся технологические отверстия для загрузки заготовок и выгрузки обработанных деталей.

Для снижения шума на рабочих местах холодновыса-дочных автоматов следует использовать конструкцию раздвижного звукоизолирующего кожуха [6]. Данная конструкция в рабочем состоянии полностью закрывает машину — источник шума, а ее подвижность обеспечивает свободный доступ к узлам и агрегатам при наладке и обслуживании.

Использование указанной конструкции обеспечивает снижение шума на рабочих местах холодновысадочных автоматов до значений, регламентированных нормативными документами.

Наряду со звукоизоляцией оборудования следует по возможности применять звукоизоляцию рабочих мест, используя для этого звукоизолирующие кабины (в частности, для пультов дистанционного управления). Конструкции и методы расчета последних приведены в [6].

Для снижения шума на рабочих местах от рядом расположенного, шумного оборудования следует использовать акустические экраны [6]. Применение экранов в помещениях кузнечно-прессовых цехов оправдано в том случае, когда уровни звукового давления на рабочем месте, создаваемые прямым звуком от экранируемого источника, значительно выше уровней отраженного звука, например, при наличии акустической обработки помещения цеха. Конструктивно экран состоит из каркаса, на котором установлен листовой материал (сталь, дюралюминий и др.). Обе стороны экрана должны быть облицованы звукопоглощающим материалом (марки и выбор материала такие же,

как и для звукоизолирующих кожухов), закрытым стеклотканью ЭЗ-100 (ГОСТ 19907—83*) и перфорированным листом. Эффективность экрана определяется его габаритными размерами, толщиной и расположением относительно источника шума и защищаемого рабочего места.

При выполнении технологических операций вырубки и пробивки листового материала для снижения шума на рабочих местах следует использовать пуансоны и матрицы со скошенной режущей кромкой (рис. 18). Угол скоса по отношению к плоскости заготовки должен составлять 5°...8° (рис. 19). Плоскость скоса должна быть параллельна меньшей стороне изготовляемой детали при ее прямоугольной форме.

Снижение аэродинамического шума, обусловленного сбросом отработавшего воздуха из муфт-тормозов прессов, из выхлопных труб молотов, при сдуве готовых деталей и окалины может быть достигнуто применением различного рода глушителей.

Для снижения шума сброса отработавшего воздуха из пневмосистем прессов могут быть использованы глушители из пористых материалов: прессованных металлокерамических (на основе меди, бронзы, стали и др.), металлических сеток и синтетических материалов. Выбор конструкции глушителей [6] зависит от значения возможного противодавления и состава воздуха (наличия масла, пыли и т. п.).

Наряду с указанными, а также в случае сильно загрязненного отработавшего воздуха (что приводит к быстрому забиванию пористого материала) следует применять глушители реактивного типа. Для прессов усилием до 6,5 МН эффективен глушитель со сферическим дном (рис. 20).

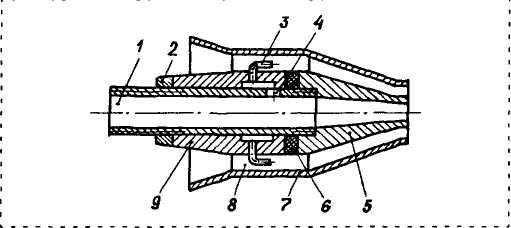

Рис. 20. Глушитель со сферическим дном

Глушитель шума, приведенный на рис. 21, может быть использован практически на всех прессах. Эффект сниже-

16

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

Рис. 21. Глушитель шума муфты включения:

/ — крышка; 2,4 — промежуточные перфорированные цилиндры; 3 — штуцер; 5 — внешний перфорированный цилиндр; 6 — уплотнительные прокладки; 7 — внутренняя перфорированная трубка; 8 — крышка

ния шума в данной конструкции обеспечивается наличием расширительной камеры и системы проходных каналов. При этом максимальная эффективность достигается в случае, когда величины площадей каналов удовлетворяют соотношению S1 : S2 : £3 = 1,0 : 1,2 : 2,0 (см. рис. 21).

Возможно также использование глушителей в виде металлических ящиков с откидными стенками. Последние облицованы резиной толщиной 5 мм и поролоном толщиной 20 мм.

Следует отметить, что применение указанных конструкций глушителей обеспечивает не только снижение шума по общему уровню, но и изменение характера спектра за счет ослабления наиболее вредных высоких частот.

Уменьшение шума выхлопа молотов, в которых в качестве энергоносителя используется сжатый воздух, достигается применением глушителей с насыпным поглотителем [8]. Эффективность таких конструкций составляет 13...40 дБ на частотах 63...8000 Гц.

Снижение шума при сдуве готовых деталей обеспечивается применением глушителя (см. 2-ю стр. обложки), состоящего из расширительной камеры, облицованной звукопоглощающим материалом (выбор материала определяется спектром шума). При этом площадь выходного канала в два раза больше площади входного. Получаемый в этом случае эффект достигает 26 дБ на высоких частотах.

Для уменьшения шума при сдуве окалины целесообразно применять насадок, схема которого представлена на рис. 22. Снижение шума при его применении составляет 6...8 дБА [8].

Кроме рассмотренных выше мер для улучшения условий труда по шуму, в кузнечно-прессовом производстве возможно применение:

демпфирующих устройств, вибродемпфирующих по крытий оборудования и тары, снижающих величину тех нологического шума;

дистанционного управления шумными машинами и технологическими процессами;

организационных мероприятий (сокращение време ни пребывания в шумных условиях, профилактические и другие мероприятия).

На постоянных рабочих местах среднеквадратические значения виброскорости (в м/с) общей и локальной вибрации не должны превышать допустимых значений ГОСТ 12.1.012—90. Для защиты от вибраций следует осуществлять комплекс мер.

Кузнечно-прессовое оборудование как оборудование с динамическими нагрузками должно быть установлено на

Рис. 22. Глушитель шума сдува окалины:

1 — основной канал; 2 — гайка; 3 — изогнутые насадки; 4 — отверстие; 5 — насадок; 6 — упругая прокладка; 7 — наружная гильза; 8 — полость наружной гильзы; 9 — втулка

фундаменты. Проектирование последних осуществляется в соответствии со СНиП 2.02.05—87.

Эффективным средством защиты от вибрации в рассматриваемом производстве является виброизоляция. В строящихся цехах виброизоляция молотов осуществляется установкой их фундамента на упругое основание. Виброизолированный фундамент может быть выполнен в опорном и подвесном вариантах. В опорном варианте виброизоляторы расположены между подошвой фундаментного блока и дном подфундаментного короба, в подвесном варианте — на балках, опирающихся на пилястры стен подфундаментного короба [9]. При опорном варианте необходимо предусмотреть свободный доступ к виброизоляторам: для молотов с массой падающих частей (МПЧ) до 10 т следует оставлять проходы между боковыми гранями фундаментного блока и стенами подфундаментного короба шириной не менее 50 см, а для молотов с МПЧ более 10 т — не менее 80 см. Если виброизоляторы располагаются на железобетонных лентах, то зазор между дном короба и подошвой подфундаментного короба не менее 80 см для молотов с МПЧ до 10 т и не менее 100 см — 10 т и более. Толщина подшаботной части фундамента, устанавливаемого на виброизоляторы, должна быть не менее указанной в табл. 6.

Виброизолированный фундамент молота с МПЧ 1...25 т показан на 2-й стр. обложки.

В условиях действующего цеха устройство виброизоляции рассмотренного типа часто бывает практически и экономически нецелесообразно, так как связано с полной переделкой фундамента под молот. В этом случае (а также и в строящихся цехах) эффективна подшаботная виброизоляция, осуществляемая введением упругой связи между шаботом молота и фундаментом. Схема подшаботной виброизоляции представлена на рис. 23.

В обоих вариантах изоляции могут быть использованы различные типы виброизоляторов [9]. В качестве пружинных виброизоляторов пригодны как одиночные цилиндрические пружины, так и составные (концентрические) пружины сжатия. На рис. 24 показан виброизолятор из

Таблица 6 Минимальная толщина подшаботной части фундаментного блока

|

Номинальная масса падающих частей, т |

До1 |

2 |

4 |

6 |

10 |

Свыше 10 |

|

Минимальная толщина подшаботной части, м |

1 |

1,25 |

1,75 |

2,5 |

3,2 |

4 |

БЕЗОПАСНОСТЬ ЖИЗНВДЕЯТЕЛЫЮСТИ, № 1, 2005. Приложе

■Д7

1 — шабот; 2, 3 — верхняя и нижняя плиты; 4 — резиновые виброгасители; 5 — спаренные пружинные виброизоляторы; 6 — колонка; 7 — упоры

Рис. 24. Пружинный виброизолятор для фундаментов опорной конструкции:

1 — пружинный элемент; 2 — стальной корпус; 3 — стяжные болты

Рис. 25. Конструкция резинового виброизолятора:

1 — резиновый элемент; 2 — стальные прослойки; 3 — направляющий стержень

двух

спаренных пружин, рассчитанный на

предельную нагрузку 124 кН.

двух

спаренных пружин, рассчитанный на

предельную нагрузку 124 кН.

Резиновые виброизоляторы в рассматриваемом случае имеют форму прямоугольных параллелепипедов или сплошных и пустотелых круглых цилиндров. На рис. 25 показана конструкция виброизолятора [2], который состоит из отдельных резиновых элементов 1 размером 400 х 400 х 70 (твердость резины по Шору 65) с прослойками 2 из листовой стали. Чтобы обеспечить вертикальную деформацию, в центре предусмотрен направляющий стержень 3.

Когда затухание в пружинах недостаточно, следует применять комбинированные резино-пружинные виброизоляторы [8]. Конструкция подобного устройства показана на рис. 26. Виброизолятор представляет собой отрезок резиновой трубы внутри которой помещается винтовая цилиндрическая пружина. Пружины установлены на бобышки, центрирующие их по внутреннему диаметру. Для молотов с МПЧ до 10 т нижняя плита выполняется из стального листа толщиной 20...30 мм, а верхняя не устанавливается. В этом случае виброизолятор выполняют не единым блоком, а в виде отдельных подвижных секций, что значительно упрощает эксплуатацию. Виброизоляция молотов с МПЧ Юти выше выполняется с верхней и нижней плитами блока толщиной 50...100 мм. Для фиксации верхней плиты относительно нижней внутри пружин, рас-

Рис. 26. Резино-пружинный виброизолятор:

а — единый блок; б — подвижная секция; 1 — втулка; 2 — верхняя плита; 3 — резиновый трубчатый амортизатор; 4 — пружина; 5— нижняя плита; 6— бобышка; 7— направляющая колонка; 8 — уплотнение; 9 — шабот; 10 — планка; 11 — подвижная секция

положенных по углам блока, размещены направляющие колонки.

Преимуществом рессорных виброизоляторов [8] является то, что в ненагруженном состоянии их общая высота составляет примерно 300 мм и они могут применяться вместо дубовой подушки при модернизации существующих "жестких" фундаментов. Наилучшими с точки зрения конструкции и надежности можно считать железнодорожные рессоры марки РТМ 32 ЦВ 59—70. Для виброизоляции молотов применяются рессоры, проушины которых обрезаны, и опираются они на плиты коренными листами, что повышает долговечность рессор. В случае необходимости возможны комбинации указанных выше различных типов виброизоляторов.

При виброизоляции прессов следует использовать рассмотренные виброизоляторы, а также пружинно-пластмассовые, состоящие из параллельно соединенных стальных пружин и пластмассовых элементов. Элементы могут быть выполнены в виде круглого цилиндра, вставленного в пружину с радиальным зазором А и блока с гнездами под пружины [8]. Последний вид предпочтительней использовать для тяжелых машин с гармоническими нагрузками. Величина зазора А между верхними уровнями стальных пружин и пластмассовых элементов должна находиться в пределах Л^ < h < Лтах. Условие означает, что в рабочем режиме (/<<„) машина совершает колебания на одних лишь пружинах, практически без затухания. Пластмассовые элементы включаются в работу при пускоостановочных режимах, когда возможно максимальное значение амплитуды Лтд*. Элементы изготовляются из эластичного винипо-ра (ПХВЭ) и пенополиуритана (ППУ), коэффициенты неупругого сопротивления которых равны соответственно 0,4...0,6 и 0,2...0,4.

Для кривошипных прессов и универсально-гибочных машин возможно использование стандартных виброизолирующих опор типа ОВ — см. 2-ю стр. обложки [6].

Наряду с оборудованием следует виброизолировать и рабочие места. Пассивная виброизоляция в этом случае может быть реализована с помощью массивных оснований, установленных на амортизаторах. Масса основания должна превышать массу человека не менее чем в 10...15 раз для того, чтобы изменение суммарной массы существенно не сказывалось на динамике системы, а также чтобы перемещения человека в процессе работы не вызывали перекоса основания. В качестве амортизаторов рекоменду-

18

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

![]()

ется

использовать резиновые коврики KB

[6], а также виброизоляторы типа АКСС

М, АКСС И (ГОСТ 17053.1—80) [6], ОВ-30 и

пневматические амортизаторы диафрагмен-ного

типа [8].

ется

использовать резиновые коврики KB

[6], а также виброизоляторы типа АКСС

М, АКСС И (ГОСТ 17053.1—80) [6], ОВ-30 и

пневматические амортизаторы диафрагмен-ного

типа [8].

Кроме вышеуказанных мер следует по возможности предусматривать применение вибробезопасных машин и организационных мероприятий (сокращение времени воздействия вибраций, улучшение организации рабочих мест, санитарно-гигиенического и лечебно-профилактического обслуживания).

Проведение технологических процессов в кузнечно-прессовом производстве должно соответствовать требованиям ГОСТ 12.3.002-75*, ГОСТ 12.3.026-81*, Р 50-54-93—88. Технологические процессы должны предусматривать оптимальные режимы работы оборудования, обеспечивающие:

— качественное выполнение технологического про цесса;

рациональный ритм работы операторов, выполняю щих отдельные технологические операции или технологи ческий процесс в целом;

исключение возможности возникновения опасных факторов и аварийной обстановки.

При работе КПО в режиме непрерывных ходов ручная загрузка заготовок и снятие готовых деталей должны выполняться вне зоны штамповки с применением специальных приспособлений (револьверной подачи, выдвижных матриц и др.), обеспечивающих безопасность труда. В процессе выполнения работ допускается придерживать заготовки руками при условии обеспечения безопасности труда работающих. При изготовлении изделий, масса которых превышает установленные нормы поднятия и перемещения тяжестей вручную, должны использоваться средства механизации и автоматизации подъемно-транспортных работ. Осмотр оборудования, установка и снятие штампов, осмотр рабочих частей штампа, смена ножей, регулировка упоров, прижимов, предохранительных устройств, а также уборка, смазывание и чистка КПО осуществляется только при выключенной машине и отключении ее от всех энергоисточников с принятием мер против случайного их включения.

При холодной штамповке, при групповой работе на прессе для каждого оператора должны быть предусмотрены пульты двуручного управления. Механизация осуществляется с помощью устройств подачи заготовок и удаления из штампа отходов и деталей: валковая, роликовая, клещевая, крючковая, револьверная и грейферная подачи; шиберные и дисковые питатели; механические руки, а также полосо- и листоукладчики, правильные, наматывающие и разматывающие устройства. Подача заготовок в штамп и удаление деталей вручную или пинцетом допускается только при наличии на прессах эффективных защитных устройств (см. раздел 3). Во всех случаях, когда это допускается ходом ползуна, следует применять разделительные штампы закрытого типа с жестким съемником.

При нагреве заготовок эксплуатация электропечей осуществляется согласно "Межотраслевым правилам охраны труда (правилам безопасности) при эксплуатации электроустановок" (ПОРТМ 016-2001, РД 153-34.0-0.3.150-03) и "Правилам технической эксплуатации электроустановок потребителей"; эксплуатация печей, работающих на газовом топливе — "Правилам безопасности систем газораспределения и газопотребления" ПБ 12-529—03, а на твердом и жидком топливе — инструкциям, утвержденным администрацией предприятия. При загрузке заготовок в электропечь или установку индукционного нагрева не допускается их соприкосновение с открытыми нагревательными элементами. Во время работы нагревателя нельзя

прикасаться рукой или металлическими предметами к индуктору и нагреваемому металлу. Для загрузки и выгрузки нагретых заготовок массой более 5 кг, а также подачи их к прессам должны использоваться средства механизации: толкатели (механизм толкателя должен иметь ограждение), конвейеры, спусковые желоба, краны со специальным захватом и др. Так, механизация загрузки заготовок в методическую печь и проталкивание их обеспечивается применением полуавтоматических загрузочных устройств, автоматических бункеров-питателей. Для выталкивания нагретых заготовок используют фрикционные выталкиватели. Механизация и автоматизация загрузки и выгрузки в печах с вращающимся подом обеспечивается манипуляторами (шаржир-машинами). Для теплоавтоматики печей применяют бесконтактные исполнительные механизмы типа БИМ 2,5/120 и регуляторы типа БРМ-11.

При резке заготовок около оборудования для листового материала должны предусматриваться приспособления для укладки разрезаемых листов (столы, рольганги и т. п.). В необходимых случаях должны быть поддерживающие устройства. Отрезанные заготовки и отходы должны отводиться в специальную тару при помощи рольгангов, желобов и других приспособлений. Работа сортовых ножниц в режиме автоматических ходов допускается только при автоматической подаче материала или при ручной подаче, когда обеспечена безопасность труда работающего. Ручная подача прутков и фасонного проката должна осуществляться при помощи рольгангов. Возможно для дозирования применение автоматических дозирующих устройств. При автоматизации процесса резки применяют комплекс устройств, включающий автоматический стеллаж, приводной роликовый конвейер, счетчик отрезанных заготовок, механизм отбора и укладки отрезанных заготовок в кассеты и удаления немерных концов, стеллаж для подачи проката в нагреватель (при горячей резке) и механизм выдачи штанг из печи или механизм проталкивания через окно индуктора.

При выполнении гибочных работ заготовки, подаваемые в профилегибочные машины, должны иметь выпрямленные и зачищенные торцы, обеспечивающие свободную заправку их в инструмент. Нахождение людей в огражденной зоне во время гибки не допускается. При проведение профилегибочных работ измерение деталей должно осуществляться после окончания процесса. Гибочные машины должны быть оборудованы устройствами для подачи и приема листов (столы, рольганги и др.), а также устройствами для направления листов при подаче их в машины. При гибке с применением полотна или бумаги не допускается расправление образовывающихся складок на полотне или бумаге, протирание опорных и гибочных роликов (валков) во время их вращения.

При ковке и горячей штамповке для удаления окалины со штампа, бойка, поковки должны предусматриваться приспособления, исключающие введение рук в опасную зону движущихся частей штампа или бойка. Перед зачисткой, наладкой штампов, бойков, выемкой застрявших штамповок молот должен быть выключен, "баба" молота надежно закреплена в поднятом положении с помощью специальных упоров, пусковой рычаг (педаль) зафиксирован. Для безопасного выбивания штока из "бабы" молота и клиньев, крепящих бойки, штампы и штам-повые подушки, должны устанавливаться ограждения, предохраняющие работающих от травмирования при вылете металлических частей. Механизация межоперационной передачи заготовок и поковок при штамповке на молотах осуществляется с помощью напольных безрельсовых и рельсовых манипуляторов, однорядных и двухрядных цеп-

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ, № 1, 2005. Приложение

19

Таблица

7

Таблица

7

Грузоподъемность роботов

|

Усилие пресса, кН |

Модель промышленного робота |

Грузоподъемность промышленного робота, кг |

|

10 000...25 000 40 000...63 000 |

РПГ-10 РПГ-40 |

10 40 |

ных траковых транспортеров со скоростью движения 0,3...1,0 м/с. Для подачи заготовок к горячештамповочным прессам усилием свыше 25 МН и удаления поковок должны быть предусмотрены транспортные устройства.

Процесс штамповки на кривошипных горячештампо-вочных прессах поковок типа клапанов следует автоматизировать с помощью одноклещевого перекладчика и автоматического двухзахватного грейферного манипулятора, а также роторной подачи.

Автоматизация операций профилирования на двух-опорных ковочных вальцах осуществляется с помощью манипуляторов. Дли подачи и укладки отштампованных поковок на обрезной штамп применяют электропневматический подаватель-укладчик, пневматический укладчик, рычажные пневматические и крючкового типа автоматические съемники. При штамповке на горизонтально-ковочных машинах (ГКМ) из прутка диаметром более 50 мм и массой более 16 кг передача его по ручьям должна быть механизирована, что может быть осуществлено применением пневматических, электропневматических и гидропневматических подъемных столов.

Погрузочно-разгрузочные работы должны проводиться по ГОСТ 12.3.009-76* и ГОСТ 12.3.020-80*. При перемещении грузов предпочтение должно отдаваться средствам электротранспорта.

Использование роботов в кузнечно-прессовых цехах должно соответствовать "Методическим рекомендациям по обеспечению безопасности при применении роботов на участках с неблагоприятными условиями труда в машиностроении" и требованиям ГОСТ 12.2.072—98 "Роботы промышленные, роботизированные технологические комплексы. Требования безопасности и методы испытаний". При выборе роботов необходимо руководствоваться данными табл. 7.

Во избежание самовозгорания использованного обтирочного материала (концов, ветоши, тряпок и пр.) его следует хранить вдали от нагретых предметов, отопительных устройств, электрооборудования и электроустановок в плотно закрывающихся металлических ящиках. Использованный обтирочный материал должен убираться из ящика не реже одного раза в смену.

В мастерской по приготовлению смазочных материалов, где используются горючие вещества (керосин, масла, спирты и пр.) во избежание взрыва устанавливают взры-вобезопасное электрооборудование и приточно-вытяжную вентиляцию, чтобы не допустить образования в воздухе взрывоопасных концентраций.

5. Средства индивидуальной защиты работающих. Требования к персоналу

Для защиты от воздействия опасных и вредных производственных факторов работающие кузнечно-прессовых цехов должны обеспечиваться спецодеждой, спецобувью и предохранительными приспособлениями в соответствии с Типовыми отраслевыми нормами, утвержденными в установленном порядке. Выбор средств индивидуальной за-

щиты производится исходя из конкретных условий труда, наличия тех или иных опасных и вредных производственных факторов.

Основными средствами индивидуальной защиты при проведении рассматриваемых процессов являются: специальная виброзащитная обувь (ГОСТ 12.4.024—76*), специальные рукавицы (ГОСТ 12.4.002—97), специальная одежда для защиты от повышенных температур (ГОСТ 12.4.045—87), защитные щитки типа НБТ (ГОСТ 12.4.023—84*), защитные очки по ГОСТ 12.4.013—97, светофильтры (ОСТ 21-6—87), вкладыши и наушники (ГОСТ Р 12.4.213—99).

К выполнению кузнечно-прессовых работ допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с порядком, установленным Министерством здравоохранения и социального развития, профессиональное обучение и имеющие удостоверение о получении соответствующей профессии, а также прошедшие обучение и инструктаж в соответствии с ГОСТ 12.0.004—90. Повторный медицинский осмотр один раз в год. Повторный инструктаж и проверку знаний по охране труда необходимо проводить не реже, чем через каждые 6 месяцев.

Персонал, обслуживающий термические установки с газовым обогревом, должен дополнительно пройти обучение и проверку знаний по Правилам безопасности в газовом хозяйстве, утвержденным Госгортехнадзором.

Персонал, обслуживающий электротермические установки, должен иметь группу по электробезопасности не ниже III, а операторы — не ниже II.

Работающие, которым по роду выполняемой работы необходимо иметь дело с перемещением грузов грузоподъемными машинами, должны быть обучены смежной специальности стропальщика в соответствии с требованиями "Правил устройства и безопасной эксплуатации грузоподъемных кранов", не реже 1 раза в 12 месяцев проходить аттестацию и иметь удостоверение на право проведения этих работ.

К работе на установках выше 1000 В допускаются лица, квалификация которых по электробезопасности должна соответствовать требованиям ПТЭ.

Ремонтные и монтажные работы на прессах типа ПЭГ должны выполняться бригадой не менее двух человек.

Работы по очистке и ремонту боровов печей должны выполнять специально обученные рабочие-мужчины; женщины к этим работам не допускаются.

В соответствии с требованиями ГОСТ 12.3.026—81* персонал, обслуживаюший электротермические установки, должен иметь квалификацию не ниже третьей группы, а операторы — не ниже второй.