- •2. Анализ пространственно-размерного информационного образа машины с.Е.

- •3. Анализ конструкции деталей редуктора и синтез их размерного описания и технических требований

- •3.1 Классификация поверхностей деталей по функциональному назначению

- •3.2 Теоретическая схема базирования деталей, ее обоснование и классификация баз

- •3.3. Синтез размерного описания и технических условий.

- •4. Выявление размерных цепей, описывающих формирование заданных показателей точности машины

- •4.1. Построение размерных цепей

- •4.2. Описание физической сущности звеньев размерных цепей.

- •4.3. Выявление номинальных размеров составляющих звеньев.

- •5. Выбор метода достижения заданных показателей точности путем решения прямой задачи.

5. Выбор метода достижения заданных показателей точности путем решения прямой задачи.

Для массового типа производства для размерных цепей с числом звеньев более 5 последовательность рассмотрения методов достижения точности должна быть следующая: Метод полной взаимозаменяемости, метод регулирования подвижным компенсатором, метод неполной взаимозаменяемости, метод регулирования неподвижным компенсатором, метод пригонки.

Результаты расчетов сведем в таблицы.

Выбор метода достижения требуемой точности осевого зазора между наружным кольцом подшипника и крышкой

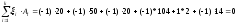

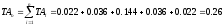

Проверим правильность назначения номинальных значений составляющих звеньев размерной цепи по зависимости (1) /2/:

(1)

(1)

Условие (1) выполняется.

Проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

Стандартными звеньями в данной размерной цепи являются размеры ширины подшипников. Допуск на ширину подшипника согласно ГОСТ 520-71 составляет -0,110 мм. Это звенья А1 и А3.

Определим часть допуска исходного звена, приходящуюся на нестандартные звенья – ТА0’. Для этого из допуска на исходное звено вычтем допуски на стандартные звенья:

Таблица 3. Расчетная таблица для размерной цепи на осевой зазор между наружным кольцом подшипника и втулкой

|

Обозна-чение звена |

Передаточ-ное отношение звена, i |

Чертежный размер |

Номи-наль-ный размер Аi |

Координа-та середи-ны поля допуска Еc |

Допуск ТАi |

Скорректированный чертежный размер |

|

А0 |

- |

|

0 |

+0,06 |

0,04 |

|

|

А1 |

-1 |

20-0.11 |

17 |

-0,055 |

0,11 |

|

|

А2 |

-1 |

50-0,030 |

50 |

-0,015 |

0,030 |

|

|

А3 |

-1 |

20-0.11 |

17 |

-0,055 |

0,011 |

|

|

А4 |

-1 |

104-0,012 |

6 |

-0,006 |

0,012 |

|

|

А5 |

+1 |

2-0,035 |

100 |

-0,0175 |

0,035 |

|

|

А6 |

-1 |

14-0,012 |

2 |

-0,006 |

0,012 |

|

Так как тип производства массовое то проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

Так как сумма полей допусков составляющих звеньев больше поля допуска исходного звена, то данный показатель качества не достигается методом полной взаимозаменяемости.

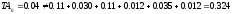

Так как тип производства массовый, то проверим возможность обеспечения требуемой точности исходного звена методом неполной взаимозаменяемости.

Примем процент риска Р=1%. Тогда коэффициент риска t = 2,57

3. Определим степень расширения допусков составляющих звеньев R по сравнению с методом полной взаимозаменяемости:

,

,

где

- коэффициент, характеризующий закон

распределения размеров в партии деталей.В

массовом производстве законы распределения

ближе всего к нормальному Гаусса, для

которого

- коэффициент, характеризующий закон

распределения размеров в партии деталей.В

массовом производстве законы распределения

ближе всего к нормальному Гаусса, для

которого

.

.

Тогда

-

условие не выполняется.

-

условие не выполняется.

Рассмотрим метод обеспечении точности исходного звена методом пригонки. В размерной цепи есть звено, которое удобно использовать в качестве звена-компенсатора. Это компенсационная втулка между подшипниками.

В

соответствии с экономически достижимым

квалитетом точности 7, определяем

производственный допуск замыкающего

звена

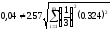

мм.

мм.

Определяем максимальную величину компенсации:

мм

мм

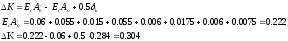

Поправка к координате середины поля допуска звена компенсатора:

Новая

координатная середина поля допуска

звена компенсатора:

Новая

координатная середина поля допуска

звена компенсатора:

Новый

размер звена компенсатора

мм.

мм.

Выбор метода достижения требуемой точности межосевого расстоянии цилиндрической передачи

Проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

Таблица 4. Параметры составляющих звеньев размерной цепи при расчете размерной цепи на точность межосевого расстояния первой передачи

|

Обозна-чение Звена |

Передаточное от-ношение звена, xi |

Чертеж-ный размер |

Номи-нальный размер Аi |

Координата середины поля допус-ка Еc Аi |

До-пуск ТАi |

Скорректированный чертежный размер |

|

Б0 |

-1 |

206±0,14 |

206 |

0 |

0,28 |

|

|

Б1 |

+1 |

|

0 |

0 |

0,022 |

|

|

Б2 |

+1 |

|

0 |

0 |

0,036 |

|

|

Б3 |

+1 |

206 |

206 |

0 |

0,144 |

|

|

Б4 |

+1 |

|

0 |

0 |

0,036 |

|

|

Б5 |

+1 |

|

0 |

0 |

0,022 |

|

Так как тип производства массовое, то проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

-

условие выполняется.

-

условие выполняется.

Список литературы

Методические указания по выполнению курсовой работы по дисциплине «Основы обеспечения качества машин»/ Издательский центр ДГТУ. Ростов-на-Дону, 1997. 14с.

Методические указания к лабораторной работе по «Научным основам технологии машиностроения» «Определение метода достижения точности замыкающего звена размерной цепи путем решения прямой задачи»/ Ростов-на-Дону, ДГТУ, 1999. 13с.

Подшипники качения: Справочник-каталог / Под ред. В.Н.Нарышкина и РВ.Коросташевского. – М.: Машиностроение, 1984. – 280 с.

Стандарт предприятия «Требования к оформлению всех видов технических документов, разрабатываемых в курсовых и дипломных проектах по специальности 0501 «Технология машиностроения, металлорежущие станки инструменты» для студентов дневного, вечернего и заочного обучения. СТП РИСХМ 019-87.

П.И.Орлов.Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн.2. – М.: Машиностроение, 1988.

Р.И.Гжиров. Краткий справочник конструктора. – Л.: Машиностроение, Ленингр. отделение, 1983.

Содержание

Задание

Описание конструкции и условий работы СЕ.

Анализ пространственно-размерного информационного образа СЕ.

Анализ конструкции деталей редуктора, синтез размерного описания и технических требований.

Теоретические схемы базирования деталей, их обоснование и классификация; классификация поверхностей деталей по функциональному назначению.

Синтез размерного описания и технических условий.

Выявление размерных цепей, описывающих формирование заданных показателей точности машины.

Построение размерных цепей.

Описание физической сущности звеньев размерных цепей.

Выявление номинальных размеров составляющих звеньев.

Выбор метода достижения заданных показателей точности путем решения прямой задачи.

Список литературы