- •1 ОПРЕДЕЛЕНИЕ УСЛОВИЙ ПЕРЕВОЗКИ И ХРАНЕНИЯ ГРУЗОВ

- •1.1 Классификация и номенклатуры грузов

- •1.2 Выбор условий перевозки и хранения грузов

- •2 ВЫБОР И ОБОСНОВАНИЕ ТАРЫ ДЛЯ ПЕРЕВОЗКИ ГРУЗОВ

- •2.1 Классификация средств упаковки

- •2.2 Определение ГОСТа на тару и упаковку груза

- •2.3 Расчет высоты штабелирования грузовых мест на складе

- •2.4 Расчет расхода полимерной пленки для скрепления транспортного пакета

- •3 МАРКИРОВКА ГРУЗОВ

- •3.1 Маркировка тарно-упаковочных и штучных грузов

- •3.2 Предохранительная маркировка лесных грузов и дров

- •3.3 Автоматическая идентификация грузов

- •4.1 Определение массы навалочных и наливных грузов

- •Таблица 4.1 – Значения коэффициентов а, b и с

- •4.2 Естественная убыль груза

- •5 ОСОБЕННОСТИ ПЕРЕВОЗОК СМЕРЗАЮЩИХСЯ ГРУЗОВ

- •5.1 Условия перевозок смерзающихся грузов

- •5.2 Расчет времени разогрева смерзшегося груза

- •6 РАЗМЕЩЕНИЕ И КРЕПЛЕНИЕ ГРУЗОВ НА ОТКРЫТОМ ПОДВИЖНОМ СОСТАВЕ

- •6.1 Общие требования к размещению и креплению грузов

- •6.2 Силы, действующие на груз

- •Промежуточное значение удельной продольной силы для конкретной массы груза определяется

- •где Qгро – общая масса груза в вагоне;

- •Размещение груза

- •7 ПЕРЕВОЗКА ОПАСНЫХ ГРУЗОВ

- •7.1 Классификация опасных грузов

- •7.2.2 Оформление документов

- •от локомотива

- •с людьми

- •7.2.3 Тара, упаковка и маркировка

- •7.2.4 Требования к вагонам и контейнерам и размещению в них опасных грузов

- •7.2.5 Сопровождение опасных грузов

- •7.2.6 Прием, выдача и условия хранения опасных грузов

- •7.2.7 Совместная перевозка опасных грузов

- •7.3 Безопасность и аварийные ситуации

- •Библиографический список

При разработке и проектировании новых видов тары и упаковки в рамках системы логистики необходимо учитывать: механические нагрузки и физикохимическое воздействие на товар, виды и транспортабельность транспортных средств, упаковочный материал и конструкцию упаковки, уровень механизации и автоматизации при транспортировании, складировании и погрузочно-разгру- зочных работах, требования экологии, биологические и климатические требования, требования рынка, торговли и производства, общие затраты.

2.2 Определение ГОСТа на тару и упаковку груза

Защита грузов от повреждений и потерь состоит в применении комплекса мероприятий, предусматривающих правильный выбор упаковочных средств, соблюдения правил погрузочно-разгрузочных работ, транспортирования и хранения с учетом особенностей груза и влияния различных внешних факторов, которые воздействуют на груз и на упаковочные средства.

Вопросы упаковки грузов регламентируются более чем250 государственными стандартами.

Отправитель обязан предъявлять груз перевозчику в транспортной таре, соответствующей требованиям стандартов, что обеспечит максимальную сохранность грузов при доставке получателю и рациональное использование транспортных средств.

Принятие рационального решения по таре и упаковке – это неотъемлемая часть логистики. «Наилучшая» тара и упаковка в целом– это коммерческое решение, которое удовлетворяет конкурирующим интересам на всех этапах изготовления, распределения и реализации продукции.

З а д а н и е. Привести краткую характеристику груза, условия его упаковки, номера ГОСТа на тару и упаковку, зарисовать вид тары и упаковки [4, 5, 6].

П р и м е р. Масло подсолнечное – продукция пищевой промышленности (ГОСТ 1129–73). Представляет собой масляную жидкость прозрачно-желтого цвета с запахом или без запаха.

Пищевые масла выпускают фасованными и нефасованными. Рафинированные масла для розничной торговли выпускают в фасованном

виде. Масло подсолнечное фасуют в стеклянные бутылки (ГОСТ 10117–80) вместимостью 500 и 700 см3, бутылки из окрашенных или бесцветных полимерных материалов, разрешенных к применению органами здравоохранения, вместимостью 470, 575 и 1000 см3. Допускается фасовать в стеклянные бутылки вместимостью 400 см3. Бутылки должны быть укупорены и упакованы в ящики деревянные (ГОСТ 18575–81), ящики полимерные многооборотные. Допускается упаковывать бутылки в пленку. Также допускается упаковывать бутылки из полимерного материала в ящики из гофрированного картона(коробки) по ГОСТ 13516–86. Для местных перевозок можно упаковывать бутылки с маслом в ящики проволочные и металлические многооборотные, а также в тару-оборудование.

Нефасованное подсолнечное масло перевозят наливом в железнодорожных цистернах, автоцистернах, контейнерах и алюминиевых флягах с уплотняющими кольцами из жаропрочной резины (ГОСТ 5037–78).

17

Железнодорожные цистерны с нижним сливом (ГОСТ 10674–82) должны быть специализированы для перевозки растительных масел и снабжены трафаретами и надписями в соответствии с Правилами перевозок грузов(«Растительное масло», а также трафарет приписки).

Допускается транспортирование подсолнечных масел(рафинированного недезодорированного, гидратированного, нерафинированного) автотранспортом в таре потребителя, пригодной для перевозки растительных масел; а также в автоцистернах, используемых специально для перевозки растительных масел.

Автоцистерны должны быть оборудованы плотно закрывающимися люками

(ГОСТ 9218–86).

Рафинированное дезодорированное масло для промышленной переработки разливают в железнодорожные цистерны, автоцистерны и контейнеры.

По согласованию с потребителем разрешается разливать масло в стальные неоцинкованные бочки вместимостью100, 200 и 275 дм3 (ГОСТ 6247–79,

ГОСТ 13950–84).

Содержание контрольной работы на тему

Выбор и обоснование тары и упаковки груза

Для заданного груза требуется привести: краткую характеристику перевозимого груза и условия его упаковки; применяемые виды тары и упаковки; номера ГОСТа на тару и упаковку; рисунки выбранных видов тары и упаковки.

Варианты для контрольной работы

1 |

Микрокалькуляторы |

21 |

Изделия швейные трикотажные |

|||

2 |

Проволока стальная канатная |

22 |

Купорос |

медный |

||

3 |

Натрий |

|

металлический |

23 |

Меха, меховые изделия |

|

4 |

Кислота |

|

борная |

24 |

Картон |

|

5 |

Спички |

|

|

25 |

Обувь |

|

6 |

Бумага |

чертежная |

26 |

Линолеум |

||

7 |

Изделия |

|

косметические |

27 |

Консервы рыбные |

|

8 |

Посуда |

|

фарфоровая |

28 |

Рыба мороженая |

|

9 |

Перекись |

водорода |

29 |

Мука |

|

|

10 |

Вата медицинская |

30 |

Вина |

|

||

11 |

Игрушки |

|

31 |

Станки |

металлообрабатывающие |

|

12 |

Стекло |

органическое |

32 |

Коляски |

детские |

|

13 |

Лыжи |

|

|

33 |

Шоколад |

|

14 |

Сода кальцинированная |

34 |

Запчасти к легковым автомобилям |

|||

15 |

Пестициды |

35 |

Крупа |

|

||

16 |

Цемент |

|

|

36 |

Мебель |

|

17 |

Средства |

пеномоющие |

37 |

Чай черный |

||

18 |

Рубероид |

38 |

Гвозди |

|

||

19 |

Стекло |

листовое |

39 |

Каучук |

синтетический |

|

20 |

Мойки |

чугунные |

40 |

Сахар-песок |

||

18

2.3 Расчет высоты штабелирования грузовых мест на складе

Выполним расчет исходя из механической прочности тары для деревянной и картонной тары.

Статическое сжимающее усилие, которое должна выдерживать деревянная тара, расположенная в нижнем ряду штабеля, определяется по формуле

Рд = g qд |

Н скд - h |

, |

(2.1) |

|

|

||||

т |

бр |

h |

|

|

|

|

|

|

|

где g – ускорение свободного падения, м/с2; qбрд – масса грузового места брутто, т;

Hскд – высота складирования, м; h – высота единицы тары, м.

Для картонной тары числитель формулы(2.1) необходимо умножить на kзап – коэффициент запаса прочности для картонной тары, зависящий от длительности хранения (до 30 суток kзап = 1,6, свыше 100 суток kзап = 1,85).

Исходя из формулы (2.1) высота складирования груза при заданномРст составит:

– для деревянной тары

Н д = |

Рд |

h |

+ h , |

|

|||||

ст |

|

|

|

(2.2) |

|||||

g qд |

|

|

|||||||

ск |

|

|

|

|

|

||||

|

|

|

бр |

|

|

|

|||

– для картонной тары |

|

к |

|

|

|

|

|

||

Нскк = |

|

Р |

h |

+ h . |

|

||||

|

ст |

|

|

|

(2.3) |

||||

kзап g qбрк |

|||||||||

|

|

|

|||||||

Масса грузового места брутто рассчитывается по формуле |

|

||||||||

qбр = qн (1+ kм ) , |

(2.4) |

||||||||

где qн – масса груза нетто, т; |

|

|

|

|

|

|

|

||

kм – коэффициент относительной массы тары, |

|

||||||||

kм = |

qт |

, |

|

(2.5) |

|||||

qн |

|

||||||||

|

|

|

|

|

|

||||

где qт, qн – масса тары и масса груза (нетто) соответственно, т.

Чем меньше этот коэффициент, тем совершеннее конструкция тары. Для

деревянной разовой тары kм = 0,1, для картонной тары kм = 0,05. |

|

Масса груза нетто может быть определена |

|

qн = ρ V , |

(2.6) |

где ρ – объемная масса груза, т/м3; |

|

V – объем груза в таре, м3, |

|

V = l b h kv , |

(2.7) |

где l, b, h – габаритные размеры тары (длина, ширина, высота), м; |

|

kv – коэффициент, учитывающий переход от внешних размеров к внутренним размерам тары (kv = 0,98).

19

П р и м е р. Тара имеет габаритные размеры 400×300×200 мм. Объемная масса груза ρ = 0,8 т/м3. Допускаемое статическое усилие для деревянной тары

Рстд = 6 кН, для картонной тары Рстк = 4,2 кН. Определить высоту штабелирования грузовых мест на складе.

Объем груза в таре V = 0,4 · 0,3 · 0,2 · 0,98 = 0,0236 м3. Масса груза нетто qн = 0,8 · 0,236 = 0,0189 т.

Масса грузового места брутто при использовании деревянной тары qбрд = 0,0189 (1 + 0,1) = 0,0208 т,

при использовании картонной тары

qбрк = 0,0189 (1 + 0,05) = 0,0199 т.

Высота штабелирования грузовых мест в деревянной таре

H скд = |

6 ×0,2 |

+ 0,2 = 6,08 м (примем 6 м); |

|

9,81× 0,0208 |

|||

|

|

для грузовых мест в картонной таре

Ηскк = |

4,2 × 0,2 |

+ 0,2 = 4,5 м. |

|

9,81×0,0199 |

|||

|

|

2.4Расчет расхода полимерной пленки для скрепления транспортного пакета

Скреплять в пакет мелкие грузовые места можно с использованием полимерных пленок – термоусадочной и растягивающейся [8]. Полимерные пленки не только являются средством скрепления, но и выполняют защитные функции, позволяя сократить потери груза при перевозке и сохранить его качество. Кроме того, применение термоусадочных пленок дополнительно защищает груз от пыли, влаги, грязи, допускает хранение пакетов на открытых площадках.

Параметры пленки и ее расход определяются в зависимости от действующих в процессе перевозки инерционных сил, фрикционных свойств грузовых мест пакета и характеристики пленки. Наибольших значений при перевозке достигает продольная инерционная сила, которая стремится сдвинуть пакет относительно поддона. Величина продольной инерционной силы определяется по формуле:

Fпр = kпр Qбр, |

(2.8) |

где kпр – коэффициент ускорения, доли g; Qбр – масса пакета брутто на поддоне, кг.

Пленка оказывает на пакет равномерное давление Рпл. Равнодействующая этому давлению силаРплS прижимает пакет к поддону и зависит от свойств пленки и площади верхней поверхности пакетаS. На боковые поверхности пакета действуют силы натяжения пленки, равные по величине и обратные по направлению, поэтому в расчет их можно не принимать.

20

Под действием силы тяжести пакетаG = g Qбр и силы натяжения пленки РплS возникает сила трения, препятствующая сдвигу груза. Величина силы трения определяется по формуле

Fтр = μ (G + Pпл S ) , |

(2.9) |

где μ – коэффициент трения между пакетом и поддоном.

В случае если продольная инерционная сила превышает силу трения (Fпр > Fтр), пакет сдвигается относительно поддона и пленка будет деформироваться (растягиваться). В свою очередь, усилие, возникающее в пленке, не должно быть больше допустимого

R £ [σ]δHпак , |

(2.10) |

где [σ] – допустимое напряжение на растяжение пленки, Н/см2; δ – толщина пленки, см;

Нпак – высота пакета, см.

Реакция пленки R находится из уравнения сил, действующих на пакет (рисунок 2.4),

Fпр - μ (G + Pпл S ) - 2R = 0. |

(2.11) |

Рисунок 2.4 – Силы, действующие |

|

на транспортный пакет |

|

На основе уравнения сил и допустимого значения реакции пленки, а также с учетом действия на пакет при перевозке вибрационных сил, ослабляющих натяжение пленки (принимаем Рпл = 0), определяем необходимую ее толщину

δ = |

Fпр - μ g Qбр |

. |

(2.12) |

|

2 [σ] Hпак

Полученное значение δ сравниваем со стандартным стδ и рассчитываем, сколько слоев nсл растягивающейся пленки нужно навить на пакет.

Полезный расход пленки для одного транспортного пакета составит:

qр = Lзbз nсл т , |

(2.13) |

где Lз и bз – длина и ширина заготовки пленки соответственно, м; m – масса пленки, кг/м2.

21

Указанные величины Lз, bз и m определяются следующим образом:

– длина заготовки пленки, м,

Lз = 2(lпак + bпак ) + l1 , |

(2.14) |

где lпак и bпак – длина и ширина транспортного пакета соответственно, м; |

|

l1 – припуск на швы, м (l1 = 0,01 м); |

|

– ширина заготовки пленки, м, |

|

bз = Нпак + 0,5bпак + Z + l1, |

(2.15) |

где Z – припуск для скрепления груза с поддоном, м (Z = 0,02 м); |

|

– масса пленки, кг, |

|

m = ρпδст ×10-3 , |

(2.16) |

где ρп – объемная масса пленки, кг/м3. |

|

П р и м е. рРассчитать необходимую толщину и расход полимерной пленки для скрепления транспортного пакета. Пакет формируется на стандартном плоском поддоне(1200×800 мм) из грузовых мест в картонной таре (400×300×200 мм). Масса брутто грузового места20 кг. Пакеты перевозятся в вагоне в два яруса, при этом Нпак ≤ 1350 мм (с учетом высоты самого поддона – 150 мм). Коэффициент трения между пакетом и поддоном μ= 0,35, коэффици-

ент |

ускорения 2,2g. Допускаемое |

напряжение |

на |

растяжение |

пленки |

[σ] = 1200 Н/см2, стандартная толщина |

пленки стδ = 0,2 |

мм, |

объемная масса |

||

пленки 350 кг/м3. |

|

|

|

|

|

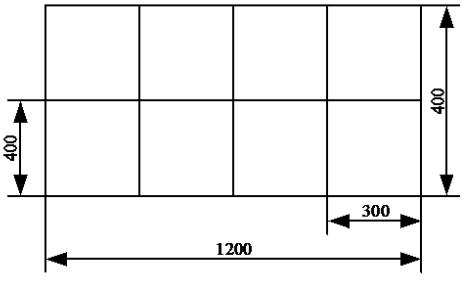

В один ряд на поддоне размещается 8 грузовых мест (рисунок 2.5).

Рисунок 2.5 – Схема размещения грузовых мест на поддоне

Высота картонных ящиков на поддоне составит 1350 – 150 = 1200 мм. Количество рядов ящиков по высоте пакета 1200 : 200 = 6 рядов.

Общее число мест в пакете8 · 6 = 48 и масса брутто грузовых мест в па-

кете

Qбр = 48 · 20 = 960 кг.

22