Лекции ТГС

.pdf

Грузоподъемность, т: |

|

|

|

|

|

на выносных опорах |

80 |

45 |

45 |

90 |

120 |

без выносных опор вдоль пути |

50 |

45 |

40 |

50 |

50 |

без выносных опор поперек |

12 |

16 |

7,5 |

16 |

18 |

Вылет от оси вращения крана, м: |

|

|

|

|

|

наименьший |

6,25 |

3 |

5 |

6,25 |

4,5 |

наибольший |

20 |

18 |

18 |

20,5 |

20 |

Высота подъема крюка, м: |

|

|

|

|

|

с задвинутой стрелой |

12 |

9,5 |

8,5 |

12 |

10 |

выдвинутой стрелой |

22 |

18 |

17,5 |

24 |

19 |

Скорость подъема-опускания, |

|

|

|

|

|

м/мин: |

3 |

3 |

3 |

3 |

3 |

номинального груза |

12 |

12 |

12 |

12 |

12 |

груза массой 20 т |

|

|

|

|

|

Скорость передвижения, км/час: |

|

|

|

|

|

самоходом с грузом |

6 |

3 |

3 |

3 |

3 |

самоходом без груза |

10 |

10 |

10 |

10 |

10 |

транспортная, в составе поезда |

80 |

100 |

100 |

100 |

100 |

БАШЕННЫЕ И ПОРТАЛЬНЫЕ КРАНЫ

Башенные стреловые краны применяют для механизации подъемно-транспортных операций на транспорте, в стройиндустрии, в судостроении. Существуют башенные краны передвижные по прямолинейным или криволинейным рельсовым путям; стационарные приставные; вертикальноподвижные (самоподъемные).

По типу металлоконструкций основных элементов различают краны трубчатые и решетчатые; по способу изменения вылета крюка их делят на краны с изменением вылета наклоном стрелы и с изменением вылета передвижением каретки по горизонтальной стреле; по виду вращающих элементов бывают краны с поворотной башней и с поворотной головкой (стрелой).

В кранах с поворотной башней (на рис. а приведена схема крана КБ-408.21) по сравнению с кранами с поворотной головкой масса высоко расположенных элементов меньше, а следовательно, и ниже расположен общий центр масс, что способствует уменьшению общей массы крана, повышению удобства его транспортирования и монтажа, а также уменьшению раскачивания груза, поскольку башня меньше деформируется. У такого крана трубчатая или решетчатая башня 1 крепится к поворотной платформе 2. На платформе установлен противовес 6 и смонтированы стреловая, грузовая лебедки и механизмы вращения башни. Платформа через опорно-поворотное устройство роликового или шарикового типа опирается на неповоротную раму 4, которая соединяется с ходовыми 3 и 5 тележками. К верхнему концу башни шарнирно прикреплены консоль-распорка 7 с направляющими блоками, стрела 9 и кабина управления 8. Изменение вылета производится изменением наклона стрелы и перемещением грузовой каретки 10.

Рис. Башенные краны: а - с поворотной башней; б - с поворотной стрелой Портальными называют свободно стоящие полноповоротные краны стрелового типа, опира-

ющиеся на П-образный помост—портал 1, передвигающийся на самоходных тележках 2 по подкрановым рельсам.

Портал представляет собой пространственную жесткую раму, которая может перекрывать от одного до трех железнодорожных путей, обеспечивая свободный пропуск подвижного состава. В

некоторых случаях порталы заменяются Г-образными полупорталами. В этих случаях краны именуются

полупортальными.

На портале монтируется опорно-поворотное устройство 11, на которое опирается поворотная платформа с каркасом. К нему шарнирно крепится коромысло 9, на заднем плече которого закреплен подвижный противовес 10. Переднее плечо коромысла тягой 8 соединено со стрелой 4. При опускании стрелы тяга 8 поворачивает коромысло относительно оси А, в результате чего возрастает расстояние от оси до противовеса, а следовательно, и удерживающий момент, создаваемый противовесом. При подъеме стрелы противовес приближается к оси и его момент уменьшается. Плечи коромысла и масса противовеса подобраны таким образом, что противовес уравновешивает стрелу с грузом при любом их положении.

На поворотной платформе размешена кабина 3 с крановыми механизмами: лебедкой механизма подъема, механизмом поворота, механизмом изменения вылета стрелы. Конструктивная схема портального крана характеризуется типом его стрелового и опорно-поворотного устройства. В современных портальных кранах наибольшее распространение получили шарнирно-сочлененные и прямые стрелы.

Рис. Портальный кран

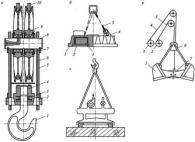

КРАНОВЫЕ ГРУЗОЗАХВАТНЫЕ УСТРОЙСТВА

Грузозахватные устройства принято делить на универсальные и специализированные. С помощью универсальных (крюки, стропы и др.) перерабатывают грузы широкой номенклатуры и различной конфигурации. Их используют в качестве элементов и в специализированных грузозахватных приспособлениях, предназначенных для переработки определенных типов грузов.

К специализированным относятся:

♦грузозахватные устройства для штучных грузов:

-захваты клещевого и рычажного типа для строительных панелей, бочек, рулонов, ящиков, листов, кип и др.;

-электромагнитные захваты для транспортирования металлоизделий;

-вакуумные захваты для плоских и круглых (с большим радиусом кривизны) изделий с гладкой поверхностью и др.;

-захваты вилочные и с поворотными лапами для штучных грузов ящичной формы, листовых материалов и строительных панелей.

По типу привода грузозахватные устройства для штучных грузов можно подразделить на бес приводные с ручной застропкой и отстропкой грузов; полуавтоматические, обеспечивающие выполнение одной из этих операций без участия стропальщика, в том числе и с дистанционным управлением; автоматические, которые обе операции выполняют без участия стропальщика;

♦специальные захваты для контейнеров:

-бесприводные полуавтоматические и автоматические захваты;

-приводные автоматические.

♦грузозахватные устройства для сыпучих материалов — грейферы;

♦захватные устройства напольных погрузчиков для перегрузки пакетированных, грузов:

-вилочные для грузов, уложенных на поддоны;

-клещевые для перегрузки ящиков, кип, бочек, рулонов и др.

Наиболее универсальные грузозахватные приспособления – стропы — чаще всего изготавливают из стальных канатов. Их навешивают на грузовые крюки.

Для соединения грузового крюка с канатом служат крюковые подвески. Их устройство зависит от числа ветвей каната, на которых висит подвеска, конструкции крюка, способа крепления каната и т.п. В

нормальной крюковой подвеске крюк 1 с гайкой 4 на хвостовике через упорный шарикоподшипник 3 со сферическими шайбами опирается на траверсу 2, которая шарнирно закреплена в отверстиях серег 5 и защитных щитков 6, В верхней части серег и щитков имеются отверстия, в которых неподвижно закреплена ось 8 с опирающимися на нее через подшипники 7 блоками 9. Канат 10 обводится вокруг блоков и направляется на барабан грузовой лебедки,

Грузоподъемные электромагниты предназначены для переработки ферромагнитных грузов. Они имеют стальной корпус 1, внутри которого помещены магнитные катушки 3, к которым подводится постоянный ток. От повреждений грузом катушки защищены пластиной 2 из немагнитного материала. на корпусе установлены проушины 4, с помощью которых цепными стропами 5 электромагнит навешивается на крюк крана. Электромагнитные захваты имеют мощность от 4 до 17 кВт и грузоподъемность от 0,6 до 20 т.

Для переработки насыпных и навалочных грузов применяют грейферы — грузозахватные устройства, выполненные в виде управляемых канатами подъемных механизмов, челюстей ковшовой формы, образующих емкость для захватываемого груза и принудительно смыкаемых при загрузке.

Рис. Крановые грузозахватные устройства: а – Нормальная крюковая подвеска; б – электромагниты; в - грейфер

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ МАШИНЫ

НАПОЛЬНЫЕ БЕЗРЕЛЬСОВЫЕ ПОГРУЗЧИКИ И ШТАБЕЛЕРЫ

Механические погрузчики – это самоходные машины на колесном или гусеничном ходу с приводом от электродвигателя или двигателя внутреннего сгорания с устройствами для приема и перемещения груза.

Вотличие от рельсовых, пневмоколесных, гусеничных кранов погрузчики могут перемещать груз на значительные расстояния и обслуживать значительные складские площади. Возможность использования широкой номенклатуры быстро заменяемых грузозахватных приспособлений в сочетании с большой мобильностью, автономностью привода (в большинстве случаев) и отсутствием привязки к ограниченному месту, придает механическим погрузчикам свойство универсальности.

По способу захвата груза и типу захватных органов погрузчики делятся на зачерпывающие (ковшовые) и подхватывающие (вилочные). В зависимости от характера груза погрузчик может быть оборудован вилами, грейфером, крановой стрелой, штырем, различного рода захватами и зажимами и др.

По виду ходового оборудования погрузчики подразделяются на гусеничные и колесные, по виду привода – с двигателем внутреннего сгорания (карбюраторным или дизельным) и с электродвигателем, питаемым током от аккумуляторной батареи, по гибкому кабелю или токопроводящим троллеям.

Взависимости от расположения рабочего органа грузоподъемника и способа выполнения перегрузочных операций разделяют на фронтальные (с передним расположением рабочего органа) и боковые (с расположением рабочего органа сбоку).

Погрузчики с фронтальным выдвижным грузоподъемником (электроштабелеры) эффективны при внутрискладских работах, они более маневренны, но уступают по скоростным характеристикам и проходимости универсальным погрузчикам, расстояние перемещения до 50 м, высота подъема груза 6

—8 м, специальных исполнений — 15—20 м. Они отличаются от универсальных погрузчиков укороченной базой и возможностью поворота грузовой каретки.

Погрузчики с боковым выдвижным грузоподъемником перегружают длинномерные грузы (пиломатериалы, прокат, железобетонные изделия и др.). Бывают с приводом от аккумуляторных батарей малой грузоподъемности и от двигателей внутреннего сгорания большой грузоподъемности. до 40—60 т. Расстояние транспортирования зависит от вида привода и грузоподъемности и может доходить до 1000 м и более.

Рис. Электроштабелер Электротележки изготавливают с подъемной платформой или вилами, с опрокидывающимся

кузовом или ковшом, с неподвижной платформой, их используют для перемещения грузов на расстояние 100 м и более. Тягачи характеризуются величиной тягового усилия от 0,250 до 5000 кН и более, их применяют для перевозки грузов на тележках или сцепах на расстояние 100—1000 м.

Дизельные погрузчики грузоподъемностью 20–42 и более тонн стали широко внедряться на сети железных дорог России. К ним относятся погрузчики фирм «Valmet», «Kalmar», «Komatsu», «Haister» и др. Погрузчики фирмы «Кальмар LMV» моделей ДС 28-52 представляют собой самые современные машины «Кальмар» и предназначены для обработки порожних и груженных контейнеров, контрейлеров и других грузовых единиц. Они оснащены: вилами, верхней подъемной рамой (спредером) или комбинированной подъемной рамой, которая с помощью откидных стоек позволяет перегружать контейнеры и контрейлеры за специальные подхватные устройства. Спредер телескопический предназначен для работы с контейнерами массой брутто 24 и 30 т; оборудован электрогидравлическим приводом с управлением из кабины.

УНИВЕРСАЛЬНЫЕ МАЛОГАБАРИТНЫЕ ЭЛЕКТРОПОГРУЗЧИКИ

Широко применяются для погрузки в вагоны, выгрузки из них различных штучных грузов. Малогабаритные электропогрузчики изготавливаются:

•трехопорные, когда ходовая часть состоит из трех колес, при такой схеме чаще заднее колесо является ведущим и одновременно управляемым; реже ведущими делаются передние колеса, а задние управляемыми;

•четырехопорные, когда ходовая часть опирается на грунт в четырех точках.

Трехопорные конструкции создают хорошее сцепление ведущих колес с покрытием пути и дают возможность получить высокоманевровые электропогрузчики, но несколько снижают показатели поперечной устойчивости в сравнении с четырехопорными.

Технические характеристики универсальных электропогрузчиков

|

|

|

|

Модель |

|

|

|

|

Показатель |

ЭП - 103 |

- 163 |

ЭП - 202 |

ЭП - 501 |

ЕВ 12. 28 |

ЕВ 16. 45 |

ЕВ 20. 40 |

ЕВ 25. 33 |

|

||||||||

|

|

|

|

|

|

|

|

|

Грузоподъемность, т |

1,0 |

1,6 |

2,0 |

5,0 |

1,25 |

1,6 |

2 |

2,5 |

Высота подъемагруза |

1,8 |

2,0 |

1,8 |

2,8 |

2,8 |

4,5 |

4 |

3,3 |

Скорость подъема груза, м/мин |

9,0 |

9,0 |

10,0 |

6,0 |

15 |

18 |

18 |

18 |

Габаритные размеры, мм: |

|

|

|

|

|

|

|

|

длина без вил |

2500 |

2574 |

3150 |

3900 |

1844 |

1974 |

2090 |

2150 |

ширина |

930 |

1000 |

1350 |

1550 |

995 |

995 |

1185 |

1186 |

Наименьший радиус поворота, мм |

1600 |

1850 |

2040 |

2740 |

1650 |

1750 |

1900 |

1950 |

Наименьшая ширина проезда при |

|

|

|

|

|

|

|

|

штабелировании с поворотом на |

2950 |

1950 |

3800 |

4580 |

3230 |

3300 |

3470 |

3600 |

90º, мм |

2380 |

2920 |

3300 |

8400 |

2770 |

3130 |

4050 |

4400 |

Масса, кг |

|

|

|

|

|

|

|

|

УНИВЕРСАЛЬНЫЕ АВТОПОГРУЗЧИКИ |

|

|

|

|||||

По назначению делятся:

•на малогабаритные – для эксплуатации на открытых площадках и в складах с хорошим твердым покрытием;

•улучшенной проходимости – для эксплуатации на открытых площадках с переходными и плохими покрытиями;

•повышенной проходимости – для эксплуатации на грунтовых неподготовленных площадках.

Технические характеристики универсальных автопогрузчиков

|

|

|

|

|

|

Модель |

|

|

|

|

||

Показатель |

91 2- |

40 22 М |

40 81 |

40 |

26 1 |

40 27 1 |

ДВ 16 01 |

ДВ 16 21 |

ДВ 16 61 |

ДВ 16 91 |

||

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Грузоподъемность, т |

1 |

2 |

5 |

|

3 |

|

1,5 |

|

1 |

1,25 |

1,6 |

2 |

Высота подъема |

|

|

|

|

|

|

|

|

|

|

|

|

каретки, м |

2,8 |

2,8 |

3,3 |

|

4,2 |

|

7,0 |

|

4,5 |

4,5 |

4,5 |

3,3 |

Скорость подъема груза, м/мин |

28 |

14 |

24,5 |

|

22 |

|

7,2 |

|

30 |

30 |

30 |

30 |

Скорость автопогрузчика без груза, |

18 |

20 |

28 |

|

30 |

|

30 |

|

23 |

23 |

23 |

23 |

м/мин |

|

|

|

|

|

|

|

|

|

|

|

|

Радиус поворота по наружному |

1700 |

2200 |

3550 |

4200 |

|

4200 |

|

1680 |

1710 |

1800 |

1950 |

|

габариту, мм |

1090 |

1350 |

2300 |

2600 |

|

2600 |

|

1255 |

1255 |

1255 |

1455 |

|

База, мм |

2635 |

3430 |

5100 |

7000 |

|

8020 |

|

1675 |

1715 |

3225 |

3340 |

|

Длина с вилами, мм |

960 |

1450 |

2350 |

2350 |

|

2350 |

|

992 |

992 |

992 |

992 |

|

Ширина, мм |

2,02 |

3,3 |

6,095 |

|

8,1 |

|

8,85 |

|

2,36 |

2,54 |

2,86 |

3,41 |

Масса снаряженного |

|

|

|

|

|

|

|

|

|

|

|

|

автопогрузчика, т |

|

|

|

|

|

|

|

|

|

|

|

|

ВАГОНОРАЗГРУЗОЧНЫЕ МАШИНЫ И УСТРОЙСТВА ВАГОНООПРОКИДЫВАТЕЛИ

Вагоноопрокидывателями называют машины, применяющиеся для поворота вагонов в положение, обеспечивающее высыпание груза. Вагоноопрокидыватели предназначены для выгрузки из вагонов навалочных грузов. Как правило, полувагоны разгружают поворотом их относительно продольной оси на 170— 175°, а крытые вагоны — наклоном относительно поперечной и продольной оси на угол до 50°. В экономическом отношении применение вагоноопрокидывателей целесообразно в пунктах массовой выгрузки, если грузопоток составляет не менее 1 млн т груза в год.

Рис. Вагоноопрокидыватель В зависимости от способа разгрузки различают вагоноопрокидыватели

•роторные или круговые с поворотом полувагонов вокруг их продольной оси симметрии;

•боковые подъемно-поворотные, вращающие полувагоны вокруг оси, параллельной оси симметрии;

•торцовые с поворотом открытого подвижного состава вокруг его поперечной оси симметрии или какой-либо параллельной ей оси;

•комбинированные с многократным поворачиванием крытого вагона или наклоном вагона сначала вокруг поперечной, а затем вокруг продольной оси.

ИНЕРЦИОННЫЕ РАЗГРУЗЧИКИ

Для выгрузки насыпных грузов из крытых вагонов применяются инерционные машины. Разгрузка вагонов происходит за счет плоскопараллельных колебаний их кузовов в вертикально-продольной плоскости. Под действием сил инерции, вызываемых внешними возбудителями, частицы груза перемешаются от торцовых стен к середине вагона. В поперечном направлении груз сдвигается благодаря небольшому наклону вагона в сторону открытой двери или люка.

Рис. Инерционные разгрузочные машины

ТРАНСПОРТИРУЮЩИЕ МАШИНЫ

В современных транспортно-грузовых комплексах наряду с подъемно-транспортными машинами (ПТМ) циклического действия, перемещающими груз отдельными порциями, погрузка и разгрузка которых, как правило, производится при остановке машины, широкое применение находят ПТМ непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Такие машины называют по-разному: транспортирующие машины, непрерывный транспорт, специальные виды транспорта.

Перемещаемый насыпной груз размещается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии одна от другой вагонетках, ковшах и других емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом грузовое и порожняковое движения грузонесущего элемента машины происходят одновременно.

Подобного рода перемещения грузов на предприятиях выполняются средствами промышленного транспорта. Его разделяют на внешний, внутренний (внутризаводской) и технологический.

Внешний транспорт предназначен для доставки извне на предприятие сырья, топлива, полуфабрикатов, готовых изделий смежных производств и вывоза с предприятия готовой продукции и отходов. Эти операции выполняются средствами железнодорожного, автомобильного, реже водного транспорта.

Внутренний {внутризаводской) транспорт включает межцеховый и внутрицеховый транспорт. Межцеховый предназначен для распределения поступающих грузов по предприятию и между цехами (например, между заготовительными и обрабатывающими, механическими и сборочными) и складами. Внутрицеховый служит для передачи грузов внутри цехов между отделениями, внутренними складами, отдельными агрегатами автоматических линий и рабочими местами по технологическому процессу производства, для межоперационного перемещения грузов-изделий при поточном методе производства.

Технологический транспорт применяется гам, где требуется специализированный подвижной транспорт, составляя перевозки между технологическими агрегатами грузов с особыми свойствами: жидкого чугуна из доменного цеха в сталеплавильный, горячих слитков из сталеплавильного цеха в прокатный, горячего кокса от коксовых батарей на склад и т.п.

КОНВЕЙЕРЫ

К основным видам непрерывного транспорта относятся конвейерный и трубопроводный. Конвейеры – это машины для перемещения непрерывным или почти непрерывным потоком

сыпучих, кусковых или относительно легких штучных грузов.

В зависимости от условий используют конвейеры напольные и подвесные. Напольные конвейеры могут быть стационарными, передвижными или переносными. На конвейерах можно перемещать груз в горизонтальной или близкой к ней наклонной плоскости (ленточные, пластинчатые, тележечные,

скребковые, роликовые, винтовые, вибрационные и качающиеся конвейеры), в вертикальной или близкой к ней наклонной плоскости (скребковые, ковшовые, винтовые и вибрационные конвейеры), в произвольной плоскости. В последнем случае конвейеры состоят из чередующихся горизонтальных, вертикальных или наклонных участков (подвесные, ковшовые, скребковые и люлечные конвейеры).

Ленточные конвейеры получили наибольшее распространение. Они предназначены для горизонтального и вертикального перемещения сыпучих, кусковых или относительно легких штучных грузов.

По конструкции они могут быть стационарные, передвижные и переносные. По условиям применения ленточные конвейеры можно условно разделить на три группы:

1)общего назначения, применяемые, в основном, в качестве внутризаводского транспорта;

2)большой мощности, применяемые для транспортирования груза (угля, руды, нерудных ископаемых) на внешних перевозках на сравнительно большие расстояния;

3)конвейеры, предназначенные для подземных и открытых горных работ.

А

9

10

2 |

4 |

1

6 8

6 8

5 |

7 |

3 |

Рис. Схема стационарного ленточного конвейера: 1 – натяжнойА барабан; 2 – направляющий барабан; 3 – приводной барабан; 4 – лента конвейера; 5 – роликоопоры; 6 – электродвигатель; 7 – рама конвейера; 8

– натяжное устройство; 9 – загрузочный люк; 10 – разгрузочное устройство Преимущества ленточных конвейеров по сравнению с другими видами конвейеров:

–большая производительность;

–простота конструкции;

–перемещение груза на несущей поверхности;

–малый расход электроэнергии;

–бесшумность работы;

–возможность полной автоматизации. Недостаток: провисание конвейерной ленты.

Для перемещения крупнокусковых, тяжелых, горячих, острокромочных, абразивных грузов, а

также в ситуациях, когда требуется преодолеть крутые уклоны (более 18°) применяют пластинчатые конвейеры. Пластинчатые конвейеры применяют для перемещения тарно-штучных, крупнокусковых грузов, когда применение ленточных конвейеров нецелесообразно.

Рис. Пластинчатый конвейер

Преимущество пластинчатых конвейеров: жесткость конструкции тягового органа дает минимальное провисание и позволяет перемещать грузы с большой массой.

Недостаток: для движения большого тяжелого полотна и груза на нем необходимы большие затраты энергии.

В скребковых конвейерах груз перемещается волочением по желобу или трубе прямоугольного либо круглого сечения движущимися скребками.

Большое распространение получили скребковые конвейеры в угольных шахтах, на обогатительных фабриках, предприятиях пищевой и химической промышленности.

Скребковые конвейеры применяют для транспортирования различных пылевидных, зернистых и кусковых грузов. Конвейеры со сплошными скребками используют для транспортирования и охлаждения горячих грузов золы, шлака — и различных грузов химической и металлургической промышленности. Скребковые конвейеры неприменимы для транспортирования хрупких, влажных и липких грузов: хрупкие грузы дробятся скребками, влажные и липкие прилипают к скребкам и плохо разгружаются, резко уменьшается производительность конвейера и засоряется его обратная ветвь.

5 |

1 |

|

|

|

А |

2 |

А - А |

|

|

|

|

|

|

|

|

|

Загрузка |

|

а |

4 |

6 |

|

|

|

|

|

А |

А - А |

б |

Рис. Схемы скребковых конвейеров: а – с высокими скребками: 1 – тяговая цепь; 2 – скребок; 3 – |

приводная звезда; 4 – желоб; 5 – натяжная звезда; 6 – выпускное отверстие; б – с погруженными |

скребками |

Достоинством скребковых конвейеров являются: |

–простота конструкции;

–устройство промежуточной загрузки и разгрузки;

–возможность герметического транспортирования пылящих, газирующих и горящих грузов. К недостаткам относятся:

–интенсивный износ ходовой части и желоба, особенно при транспортировании абразивных грузов, поскольку скребки и тяговая цепь трутся о желоб в среде груза;

–значительный расход энергии из-за трения груза и ходовой части о желоб;

–измельчение груза при перемещении волочением, что для некоторых грузов, например для кокса, недопустимо, а для многих нежелательно.

Винтовые конвейеры применяют для перемещения пылевидных, порошкообразных и реже мелкокусковых насыпных грузов на сравнительно небольшое расстояние (обычно до 40 м по горизонтали и до 30 м по вертикали) при производительности до 100 т/ч. Ими целесообразно транспортировать липкие и сильно уплотняющиеся, а также высокоабразивные грузы.

Винты со сплошной поверхностью применяют в основном для перемещения сухого мелкозернистого и порошкообразного насыпного груза, не склонного к слеживанию; с ленточной, лопастной и фасонной – при перемещении слеживающихся грузов, а также для выполнения некоторых технологических операций, например перемешивание различных грузов.

Загрузка

3 2

4

1 |

Разгрузка |

Рис. Схема винтового конвейера: 1 – желоб; 2 – винт; 3 – крышка желоба; 4 – привод К преимуществам винтовых конвейеров относятся:

–простота конструкции;

–небольшие габаритные размеры;

–удобство промежуточной разгрузки;

–герметичность, что весьма важно при транспортировании пылящих, горячих и остропахнущих

грузов.

К недостаткам относятся:

–высокий удельный расход энергии, связанный со способом перемещения грузов;

–значительное измельчение и истирание груза;

–повышенный износ винта и желоба;

–чувствительность к перегрузкам, ведущая к образованию внутри желоба (особенно у промежуточных подшипников) скопления грузов.

ЭЛЕВАТОРЫ

)

Элеваторы – это машины, служащие для непрерывного транспортирования насыпных или штучных грузов в вертикальном или близком к нему направлении.

В зависимости от вида захватных приспособлений элеваторы бывают ковшовые (нории) для подъема сыпучих грузов, люлечные и полочные – для штучных грузов, в виде крючьев – для цилиндрических грузов. Элеваторы такого типа часто самозахватывающие и самосбрасывающие груз.

К преимуществам ковшовых элеваторов относятся:

–малые габаритные размеры в поперечном сечении;

–возможность подачи груза на значительную высоту (до 60–75 м);

–большой диапазон производительности (5–500 м³/ч). Недостатками являются:

–возможность отрыва ковшей при перегрузке;

–необходимость равномерной подачи.

2 |

8 |

|

|

3 |

|

6

1

4

5 |

7 |

Рис. Схема ковшового элеватора: 1 – рама элеватора; 2 – приводной барабан; 3 – храповый механизм; 4

– замкнутая цепь или лента; 5 – натяжное устройство; 6 – ковш; 7 – башмак; 8 – головка

СПЕЦИАЛЬНЫЕ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ УСТРОЙСТВА

Бункерами называют саморазгружающиеся емкости для хранения и перегрузки навалочных и сыпучих грузов.

Силосы, у которых диаметры имеют большие размеры (18–24 м) называют резервуарами. Объединение нескольких силосов носит название силосного корпуса. Объединение нескольких бункеров –

бункерная эстакада.

В качестве загрузочных устройств бункеров используют различные виды конвейеров, ковшовые элеваторы, спуски, а также механизмы периодического действия – скиповые подъемники, грейферные краны, экскаваторы и др.

СКЛАДЫ, ГРУЗОВЫЕ ПУНКТЫ, ГРУЗОВЫЕ РАЙОНЫ

Склады – это комплекс производственных зданий, инженерных сооружений, подъёмнотранспортных машин и оборудования, вычислительной техники, средств управления и контроля за выполнением работ, предназначенных для приемки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску потребителю.

В зависимости от номенклатуры материалов, изделий, оборудования или других видов груза склады разделяются на универсальные и специализированные, а также по виду грузов – на склады для тарно-штучных грузов, контейнеров, тяжеловесных грузов, металла и металлических изделий, машин и оборудования, нерудных строительных материалов, вяжущих материалов, угля, руды, химических грузов и минеральных удобрений, зерновых и других сельскохозяйственных грузов, лесных и наливных грузов.

Склады на железнодорожном транспорте имеют множество различных классификаций:

1) По выполняемой функции

2) По способу хранения бывают закрытые, полуоткрытые (крытые платформы) и открытые. К закрытым относятся склады для тарно-штучных грузов, холодильники, элеваторы и др. В них хранят грузы, которые необходимо предохранять от влияния температуры окружающей среды или действия атмосферных осадков. Закрытые склады могут быть построены на станциях в комплексе с крытой платформой или отдельно.

Полуоткрытые склады (крытые платформы) используют для хранения малоценных грузов, требующих защиты от атмосферных осадков, но не боящихся воздействия ветра, влажного воздуха (профильная сортовая сталь, газовые трубы, огнеупоры, оборудование без упаковки и др.). Обычно их строят как продолжение крытых складов на тех же площадках.

Рис. Крытая платформа На открытых платформах хранят грузы, не боящиеся атмосферных осадков и температурных

колебаний (кирпич, автомобили, сельскохозяйственные машины, тяжеловесные грузы и др.).

К открытым складам относятся контейнерные площадки, склады для руды, строительных материалов, каменного угля и др.

Закрытые склады могут быть одноэтажными с многоярусным стеллажным складированием до

25...30 м. Наиболее простые по конструкции закрытые одноэтажные склады с внешним расположением железнодорожного пути с одной стороны здания и автомобильного подъезда с другой.

Рис. Крытый склад с внешним расположением ж.д. путей

Закрытые склады с внутренним вводом ж.д. путей называют ангарными.

Рис. Крытый склад с внутренним расположением ж.д. путей Открытые площадки предназначены для погрузки, выгрузки, хранения контейнеров,

тяжеловесных, длинномерных, лесных и других навалочных грузов. Они могут быть одно- и двусторонними с бетонным, асфальтным, щебеночным или брусчатым покрытиями. Площадки должны иметь уклон для стока воды в дренажные канавы или канализационные колодцы. Чаще всего на открытых складах работают козловые электрические краны.

Повышенные пути бывают балочного и блочного типов. Высота повышенного пути 1,5...3,3 м. Она зависит от требуемой грузопереработки. Эстакада отличается от балочного повышенного пути высотой. Она может быть 6 м и более.