Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdfЛекция № 26 Проектирование ПТЛ производства пастеризованного питьевого молока и

сливок пастерилизованных.

Литература:

1.Курс лекций «Технологическое оборудования молочной промышленности». Составитель Раицкий Г.Е., Гродно, 2008, лекция № 35.

2.Технология и техника переработки молока. База данных кафедры ТМ и

М.

План лекции:

1.Проектирование технологической линии пастеризации.

2.Производственные линии питьевого молока.

3.Производственные линии сливок.

ВОПРОС №1. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ПАСТЕРИЗАЦИИ

Имеется множество аспектов, которые необходимо принимать во внимание при проектировании технологической линии. Oни могут меняться, усложняться, что предъявляет серьезные требования к лицам, ответственным за предварительное проектирование. Техническая реализация проекта всегда является компромиссом междуразличнымитребованиями:

•Связанными с продукцией - относящиеся к сырью, его обработке и качеству конечногопродукта

•Связанными с продукцией - относящиеся к производительности завода, выбору элементов и их совместимости, степени правления процессом, доступности теплоносителейихладагентов, очисткетехнологическогооборудования, ит.д.

•Экономическими - чтобы полные издержки производства товара требуемого качествабылиминимальными

•Юридическими - требованиями законодательства к параметрам процесса, а такжевыборукомпонентовисистемырешений.

461

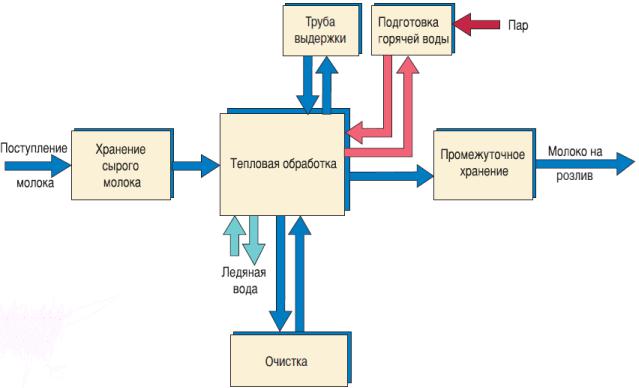

Рис. 1 Обобщённая блоксхема процесса пастеризации молока.

На рис. 1 представлена технологическая схема производства питьевого молока, включающая тепловую обработку - пастеризацию цельного молока.

Некоторые юридические требования В большинстве стран, где из молока вырабатывается

широкий ряд молочных продуктов, законом установлены определенные требования для защиты потребителей от заражения патогенными микроорганизмами через молочные продукты. Формулировки и рекомендации могут различаться, но группа приведенных ниже требований охватывает большинство из обычно предъявляемых.

• Тепловая обработка Молоко должно подвергаться тепловой обработке таким

образом, чтобы все патогенные микроорганизмы были убиты. Минимальная температура и время выдержки должны составлять 1 5 секунд при 7 2 ° С.

• Регистрация Температура нагрева должна регистрироваться

автоматически, а записи должны сохраняться в течение предписанного периода времени.

• |

Очистка перед тепловой обработкой |

|

Так как молоко часто содержит твердые частицы, такие |

как |

частицы грязи, лейкоциты ( белые кровяные тельца) , и |

|

462 |

соматические клетки ( ткани вымени) , его необходимо очистить. Поскольку пастеризация наименее эффективна, если микроорганизмы защищены хлопьями и частицами, присутствующими в молоке, то очистка должна осуществляться перед нагреванием. Молоко может быть очищено с помощью фильтров или, что наиболее эффективно, сепараторов-молокоочистителей.

• Предупреждение повторного обсеменения бактериального Теплообменники должны рассчитываться таким образом, чтобы

обеспечивать более высокое давление со стороны потока пастеризованного молока по сравнению с непастеризованным молоком и сервисными средами. Если в теплообменнике происходит утечка, пастеризованное молоко может попасть в сырое молоко или охлаждающую жидкость, но не наоборот. Для обеспечения этого требования, часто требуется вспомогательный насос, создающий разницу давлений, причем в некоторых странах он является обязательным.

В случае падения температуры пастеризованного продукта вследствие временного дефицита нагревающей среды в состав установки должен быть включен клапан обратного потока для возврата недостаточно прогретого молока в балансный танк.

Состав оборудования Для дистанционного управления процессом требуется следующее

оборудование:

•Башенные танки для хранения сырого молока

•Пластинчатый теплообменник для нагревания и охлаждения, труба выдержки и узел горячей воды

•Центробежный молокоочиститель (в данном примере при переработке цельного молока центробежный сепаратор не требуется)

•Промежуточный танк для временного хранения перерабатываемого

молока

•Трубопроводы и фитинги для соединения основных элементов оборудования и пневматические клапаны для управления процессом и распределения потоков продукта и моющих жидкостей

•Насосы для транспортировки молока через все производственные помещения завода

•Оборудование для управления производительностью участка, температурой пастеризации и положением клапанов

•Различные вспомогательные системы:

-подача воды

-производство пара

-охлаждение хладагента

-сжатый воздух для пневматических систем

-электроснабжение

-системы дренажа и сточных вод.

463

Требования к сервисным средам рассчитываются после согласования проекта завода. Так, должна быть известна температурная программа пастеризации, а также спецификации для всех прочих рабочих зон, где требуется нагревание или охлаждение (хранение при пониженных температурах, системы мойки, и т.д.), еще до определения количества и мощности электрооборудования, количества пневматических узлов, графика рабочего времени производства и т.д. Подобные расчеты в настоящей книге не представлены.

Выбор оборудования РЕЗЕРВУАРЫ

Количество и емкость резервуаров определяются графиками поставки молочного сырья, графиками и объемом каждой партии. Для непрерывной работы завода без остановок, вызванных недостатком сырья, необходимо обеспечить 7 - часовые поставки сырого молока.

Желательно, чтобы молоко было выдержано, по меньшей мере, 1 - 2 часа до начала процесса переработки, так как за это время происходит процесс естественной деаэрации молока. Допускается кратковременное перемешивание, хотя в действительности оно является необходимым лишь в течение 5-10 минут перед подачей для равномерного распределения составляющих молока. Это позволяет избежать нарушения процесса естественной деаэрации.

ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК Основной целью пастеризации молока является уничтожение патогенных

микроорганизмов. Для ее достижения молоко обычно нагревают до температуры не ниже 72°С и выдерживают при этой температуре в течение по меньшей мере 15 секунд, а затем быстро охлаждают. Эти параметры законодательно утверждены во многих странах.

Если известны требуемые режимы тепловой обработки, можно рассчитать параметры пластинчатого теплообменника. В настоящем примере эти

параметры будут таковы: |

|

• Производительность завода |

20 000 л/ч |

• Температурная программа |

4оС- 72°С- 4°С |

• Эффект регенерации |

94% |

• Температура теплоносителя |

74-75°С |

• Температура хладагента |

+2°С. |

Также необходимо рассчитать и потребность во вспомогательных средах (пар, вода и ледяная вода), так как это существенно влияет на выбор кранов для регулировки подачи пара и ледяной воды.

Входные и выходные трубопроводы для продукта и сервисных сред могут располагаться как на боковых поверхностях пластинчатого теплообменника (раме, прижимной плите), так и на соединительных пластинах между его секциями. Входные и выходные соединения могут быть ориентированы вертикально и горизонтально.

464

СИСТЕМЫ ПОДОГРЕВА ГОРЯЧЕЙ ВОДОЙ В пастеризаторах в качестве нагревающих сред могут использоваться

горячая вода или насыщенный пар при атмосферном давлении. Однако горячий пар не применяется для этой цели из-за большой разницы в температурах. Наиболее часто используемым теплоносителем, следовательно, является горячая вода с температурой примерно на 2-3°С выше, чем требуемая температура продукта.

Пар подается из бойлера молочного завода под давлением 600-700 кПа (6-7 бар). Этот пар используется для нагрева воды, которая, в свою очередь, нагревает продукт до температуры пастеризации.

Водонагреватель, представленный на рис. 2, является замкнутой системой, состоящей из специально спроектированного компактного и простого пластинчатого теплообменника батарейного типа (3), оборудованного парорегулирующим клапаном (2) и конденсационным горшком (4). Рабочее тело - вода - циркулирует в системе с помощью центробежного насоса (5) через нагреватель (3) и нагревательную секцию пастеризатора.

Функция сосуда-расширителя (7) состоит в компенсации увеличения объема воды, которое происходит при ее нагревании. Система включает также индикаторы температуры и давления и предохранительный и вентиляционный клапаны (8).

Рис. 2 Принципиальная схема системы циркуляции горячей воды, подключенной к пастеризатору.

1 Клапан отсечки пара |

TI Индикатор температуры |

2 Клапан регулировки пара |

PI Индикатор давления |

3Теплообменник

4Конденсационный горшок

5Центробежный насос

6Клапан регулировки воды

7Расширительный сосуд

8Предохранительный и вентиляционный клапаны

465

РЕГУЛИРОВКА ТЕМПЕРАТУРЫ

Постоянная температура пастеризации поддерживается с помощью регулятора температуры, управляющего клапаном регулировки пара (поз. 2 на на рис. 2).

Рис. 3 Контур автоматической регулировки температуры. ТТ Датчик температуры 1 Труба выдержки 2 Вспомогательный насос 3 Возвратный клапан

Любая тенденция к понижению температуры продукта немедленно обнаруживается

датчиком в линии продукта, установленным перед трубой выдержки. При этом изменяется сигнал от датчика к регулятору, который открывает клапан регулировки пара и подает большее количество пара к воде.

Это повышает температуру циркулирующей воды и останавливает падение температуры продукта.

ВЫДЕРЖКА

Длина и размер внешней трубы выдержки рассчитываются в соответствии с известным временем выдержки и часовой производительностью завода, а также размером трубопроводов, который обычно является тем же самым, что и у всех труб пастеризационной установки. Обычно труба выдержки покрыта кожухом из нержавеющей стали для предупреждения ожогов персонала при касании трубы, а также для защиты от излучения.

466

УПРАВЛЕНИЕ ПАСТЕРИЗАЦИЕЙ

Важно быть уверенным в том, что молоко действительно пастеризовано должным образом, прежде чем оно покинет пластинчатый теплообменник. Если температура падает ниже 72°С, то непастеризованное молоко должно содержаться отдельно от уже пастеризованного продукта. Для осуществления этого датчик температуры и возвратный клапан установлены на трубопроводе после трубы выдержки. Этот клапан возвращает непастеризованное молоко в балансный танк, если датчик температуры обнаружит, что проходящее молоко недостаточно нагрето.

УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА

Современный молочный пастеризатор, включающий оборудование для эксплуатации, надзора и управления процессом, собирается из согласованных компонентов, образуя сложный технологический агрегат.

БАЛАНСНЫЙ ТАНК

Поплавковый входной клапан регулирует расход молока и поддерживает постоянный уровень в резервуаре. Если подача молока прерывается, уровень начинает падать.

Так как пастеризатор должен быть заполнен в любое время в процессе эксплуатации во избежание подгорания продукта на пластинах, резервуар часто снабжают электродом минимального уровня, который подает сигнал, как только уровень достигает минимальной точки. Этот сигнал включает клапан распределения потока, возвращающий продукт обратно в резервуар.

Молоко заменяется водой, пастеризатор отключается, а циркуляция продолжается еще некоторое время.

ПОДАЮЩИЙ НАСОС

Подающий насос подает молоко из балансного танка в пастеризатор, обеспечивая постоянный напор.

РЕГУЛЯТОР ПОТОКА

Регулятор расхода поддерживает расход через пастеризатор на должном уровне. Это обеспечивает устойчивый контроль температуры и постоянное время выдержки для достижения требуемого эффекта пастеризации. Часто регулятор расхода размещается после первой секции регенератора.

467

Рис. 5 Установка для пастеризации включает:

1Балансный танк

2Подающий насос

3Регулятор потока

4Секции регенеративного предварительного подогрева

5Центробежный очиститель

6Секцию нагрева

7Трубу выдержки

8Вспомогательный насос

9Систему нагрева горячей воды

10Секции регенеративного охлаждения

11Секции охлаждения

12Клапан возвратный

13Панель управления

468

РЕГЕНЕРАТИВНЫЙ ПРЕДВАРИТЕЛЬНЫЙ ПОДОГРЕВ

Холодное необработанное молоко нагнетается в первую секцию пастеризатора – секцию предварительного подогрева. Здесь оно подогревается с помощью регенерированного тепла пастеризованного молока, которое в то же самое время охлаждается. Если молоко должно подвергаться обработке при температурах между входной и выходной температурами секции регенерации – например, очистке при 55°С, то секция регенерации разделяется на две части. Первая часть рассчитывается таким образом, что молоко на выходе из него имеет требуемую температуру 55°С. После очистки молоко возвращается в пастеризатор, где завершается его регенеративный предварительный подогрев во второй части секции.

ПАСТЕРИЗАЦИЯ

Окончательный нагрев до температуры пастеризации с помощью горячей воды, обычно имеющей температуру на 2–3°С выше температуры пастеризации (Dt = 2–3°С), происходит в секции нагрева. Горячее молоко подается во внешнюю трубу выдержки, после которой температура молока проверяется датчиком на этой линии. Он передает непрерывный сигнал на регулятор температуры на панели управления. Этот же сигнал передается также и на регистрирующий прибор, который записывает температуру пастеризации.

РАСПРЕДЕЛЕНИЕ ПОТОКА

Датчик после ячейки коллектора передает сигнал на контроллер температуры. Как только этот сигнал падает ниже заданного уровня, соответствующего определенной минимальной температуре, контроллер переключает возвратный клапан в положение обратного сброса. На многих установках положение возвратного клапана регистрируется вместе с температурой пастеризации.

Для размещения возвратного клапана имеется множество решений, удовлетворяющих местным законам и правилам. Ниже приведены три возможных варианта, которые обычно используются.

1.Возвратный клапан располагается сразу после секции выдержки. Если установлен вспомогательный насос, то клапан размещается перед насосом. Если температура падает ниже заданного уровня, то клапан направляет поток обратно в балансный танк, и насос останавливается. Поток в секциях регенерации и охлаждения, таким образом, тоже останавливается (даже при отсутствии вспомогательного насоса). Если в течение кратковременного периода повышение температуры не происходит, теплообменник опустошается, моется и дезинфицируется. Когда становится возможным нагрев до требуемой температуры, установка вновь запускается.

2.Возвратный клапан расположен после секции охлаждения установки. Вслед за падением температуры поток возвращается в балансный танк, а установка освобождается от продукта, моется и дезинфицируется. Установка

469

готова к повторному запуску при наличии приемлемых температурных условий.

3. Возвратный клапан располагается между секцией выдержки и вспомогательным насосом. Если температура падает, клапан направляет поток в балансный танк. Вспомогательный насос не останавливается, но другие клапаны вокруг теплообменника автоматически переключаются таким образом, что молоко циркулирует в секциях регенерации и охлаждения, поддерживая необходимое давление в установке. Это также сохраняет необходимый тепловой баланс. Когда условия нагрева становятся приемлемыми, то процесс возобновляется без промежуточной мойки.

Рис. 6. Корзина центробежного очистителя.

ОХЛАЖДЕНИЕ

После прохождения секции коллектора молоко возвращается в секции регенерации для охлаждения. Здесь пастеризованное молоко отдает тепло поступающему холодному молоку. Выходящее пастеризованное молоко затем охлаждается холодной водой, ледяной водой, раствором гликоля или какоголибо иного хладагента в зависимости от требуемой температуры. Температура охлажденного молока обычно записывается совместно с температурой пастеризации и положением клапана распределения потока. Следовательно, на графике будут три кривые.

ЦЕНТРОБЕЖНЫЙ МОЛОКООЧИСТИТЕЛЬ

В нашем примере молоко не разделяется на сливки и обезжиренное молоко, поэтому здесь используется центробежный очиститель, представленный на рис. 6.

470